生产乙草胺产出废液的回收处理工艺及处理装置的制作方法

1.本发明属于废液回收处理技术领域,具体涉及一种生产乙草胺产出废液的回收处理工艺,另外,本发明还涉及一种生产乙草胺产出废液的回收处理装置。

背景技术:

2.目前国内除草剂市场上,乙草胺是一款龙头产品,每年需求量达10万吨以上。现有乙草胺合成工艺以甲叉法为主,分为三个连续的步骤:2

‑

甲基

‑6‑

乙基苯胺与多聚甲醛催化剂反应得到中间体亚胺;亚胺与氯乙酰氯反应得到酰化物;在无水氨作用下,酰化物与乙醇反应得到乙草胺。该生产线路中,每一步的副反应及未反应完的原料都集聚到最后进行分离提纯,因而乙草胺工艺中关键步骤是后续分离提纯步骤。

3.当前生产工艺下,每生产1吨乙草胺,将产生0.65吨废乙醇,一条年产2.0万吨的生产线每年产生废乙醇(折百后的乙醇)高达1.3万吨,0.4万吨氯化铵。废乙醇主要成分包括:乙醇83.7%,有机酸3.7%、二乙醇甲缩醛2.1%,有乙草胺原油0.4%,氯乙酸乙酯4.5%,水6.5%,其他杂质0.4%。氯化铵溶液中也含有不等数量的上述有机物。

4.由此可见,乙草胺生产废液中含有大量的乙醇,如果将这部分废液直接用于乙草胺生产,则其中的二乙醇甲缩醛的存在会影响中间体叔胺的醇解反应,水分将导致乙草胺合成的副反应增加,氯乙酸乙酯将不断腐蚀设备,这些都将严重影响乙草胺产品的质量和收率,常年累计将严重增加生产成本。如果将这部分废液作为“三废”直接采用焚烧或排放,将对资源造成极大浪费。如果把废液处理掉要花费每吨3500多元的费用,氯化铵当做固废处理,每吨要用5000多元的费用。然而,考虑到废液中含有大量的乙醇原料和副产的氯化铵,如果能将其回收利用,将有可观的经济效益和社会效益。

5.而当前乙草胺生产废液的回收主要采用常规的精馏,存在着堵塞、腐蚀设备、难过滤、乙醇回收率低等问题,不能连续进行,乙醇回收率只有30%左右,釜残夹带乙醇多,不能有效回收副产的氯化铵,浪费和污染严重。

技术实现要素:

6.基于上述背景问题,本发明旨在提供一种生产乙草胺产出废液的回收处理工艺,能够将废液中的乙醇回收并转化成纯度达99.9%的无水乙醇,回收率大于85%;同时,副产氯化铵纯化达到工业级质量;本发明的另一目的是提供一种生产乙草胺产出废液的回收处理装置。

7.为达到上述目的,一方面,本发明实施例提供的技术方案是:

8.生产乙草胺产出废液的回收处理工艺,其特征在于,包括以下步骤:

9.对乙草胺母液水洗产生的废液进行蒸馏得到废乙醇和氯化铵溶液;

10.对废乙醇进行蒸馏以初步去除杂质,并对蒸馏的馏分进行杂质脱除和脱水处理,以进一步纯化得到粗乙醇;

11.对粗乙醇进行精馏即可得到高纯度乙醇;

12.对氯化铵溶液进行杂质脱除处理,之后进行浓缩结晶得到工业级氯化铵;

13.或向氯化铵溶液中加入乙醇,搅拌均匀后进行蒸馏,蒸出的乙醇并入所述馏分中,之后浓缩得到饱和溶液,降温后将得到的饱和溶液加入到乙醇中,结晶得到工业级氯化铵。

14.进一步地,废乙醇的蒸馏采用半连续蒸馏方法。

15.进一步地,向废乙醇蒸馏后的釜残中加入滑石粉,搅拌均匀后放出釜残,对釜残进行全封闭高压过滤得到滤液,将滤液并入所述馏分。

16.更进一步地,全封闭高压过滤时的压力为1.5

‑

2.0mpa。

17.进一步地,所述馏分和氯化铵溶液均通过固体吸附剂进行杂质脱除。

18.更进一步地,所述固体吸附剂为水滑石、活性炭、沸石分子筛中的一种或多种。

19.进一步地,所述馏分通过分子筛、脱水膜或无机脱水剂进行脱水处理。

20.更进一步地,所述无机脱水剂选自无水硫酸镁、无水硫酸钙、无水硫酸钠、颗粒状无水氯化钙、颗粒状氧化钙、活性氧化铝中的一种或多种。

21.进一步地,控制馏分进行脱有机物时的温度为40

‑

65℃。

22.另一方面,本发明实施例还提供一种生产乙草胺产出废液的回收处理装置,包括:

23.蒸馏釜,用于供废液进行蒸馏以得到废乙醇和氯化铵溶液;

24.蒸馏塔,与所述蒸馏釜连通,用于供废乙醇蒸馏,以初步去除杂质;

25.废乙醇纯化机构,与所述蒸馏塔连通,用于供蒸馏塔内产生的馏分进行杂质脱除和脱水处理,以进一步纯化得到粗乙醇;

26.精馏塔,与所述废乙醇纯化机构连通,用于供所述粗乙醇进行精馏;

27.氯化铵溶液纯化机构,与所述蒸馏釜连通,用于对氯化铵溶液进行纯化处理以得到工业级氯化铵。

28.进一步地,所述生产乙草胺产出废液的回收处理装置还包括:

29.过滤器,与所述蒸馏塔连通,用于对蒸馏塔内的釜残进行过滤,并使得到的滤液并入所述馏分中。

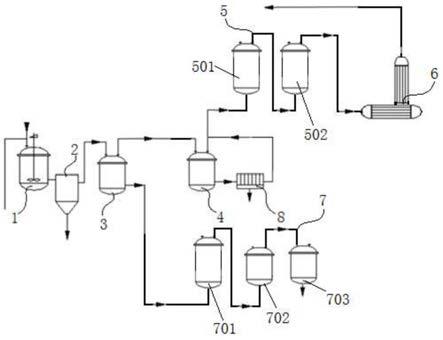

30.与现有技术相比,本发明实施例至少具有以下效果:

31.1、本发明的回收处理工艺对乙草胺母液水洗后产生的废液进行蒸馏,分离开废乙醇和氯化铵溶液,对废乙醇进行蒸馏实现初步除杂,并对馏分进行杂质脱除和脱水处理以进一步纯化得到粗乙醇,对粗乙醇进行精馏即可得到乙醇含量大于99.9%的高纯度乙醇,且乙醇的回收率大于85%,回收得到的高纯度乙醇可以直接返回乙草胺生产工艺中使用,从而提高了原料利用率;对氯化铵溶液同时进行纯化得到工业级的氯化铵,变废为宝,极大地减少了三废的产生。

32.2、本发明将废乙醇蒸馏的馏分进行杂质脱除处理,去除其中的杂质。除去了氯离子,解决了设备腐蚀问题;除去了缩醛等有机杂质,解决了堵塞问题。

33.3、本发明的废乙醇的蒸馏采用半连续蒸馏方法,即每蒸馏30m3废乙醇,放出一次釜残,可以提高生产效率。

34.4、本发明在废乙醇蒸馏后的釜残中加入了滑石粉,可以消解其粘结性,解决了难过滤问题;搅拌均匀后过滤得到滤液,将滤液并入馏分中进行纯化处理,即回收了釜残中浸沁的约15%的乙醇,从而大大提高了乙醇的回收率。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

36.图1为本发明实施例中生产乙草胺产出废液的回收处理装置的示意图;

37.图2为本发明实施例中生产乙草胺产出废液的回收处理装置的另一示意图。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于说明书附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.为了解决现有生产乙草胺产出的废液的回收处理方法存在的乙醇回收率低、堵塞、腐蚀、难过滤等问题,本发明实施例提供了一种生产乙草胺产出废液的回收处理装置,如图1所示,包括:反应釜1、水洗罐2、蒸馏釜3、蒸馏塔4、废乙醇纯化机构5、精馏塔6、以及氯化铵溶液纯化机构7。

41.在本实施例中,所述反应釜1用于供原料反应以合成乙草胺母液,所述水洗罐2与所述反应釜1连通,用于供乙草胺母液进行水洗以得到废液;所述蒸馏釜3与水洗罐2连通,用于供废液进行蒸馏以分离开废乙醇和氯化铵溶液;所述蒸馏塔4与所述蒸馏釜3连通,用于供废乙醇蒸馏以初步除去杂质。

42.由于废乙醇蒸馏的釜残中还含有15%左右的乙醇,为了将这一部分的乙醇回收,本实施例还包括过滤器8,所述过滤器8与蒸馏塔4连通,可以对釜残进行压滤分离,以得到含有釜残中浸含的乙醇的过滤液。过滤液并入后述馏分中进行纯化处理,从而提高了乙醇的回收率。

43.具体的,本实施例的过滤器8全封闭高压板框压滤机,过滤时控制压滤机的压力1.5<p≤2.0mpa,从而对粘度较大的釜残进行更有效过滤,采用封闭式过滤机可以减少溶剂挥发,既减少损失,又避免对环境造成污染。

44.在本实施例中,所述废乙醇纯化机构5与所述蒸馏塔4连通,用于对蒸馏塔4蒸出的馏分进行杂质脱除和脱水处理以进一步纯化得到粗乙醇,具体的,所述废乙醇纯化机构5包括:杂质脱除塔i 501、脱水塔502,所述杂质脱除塔i 501、脱水塔502依次连通,且杂质脱除塔i 501与所述蒸馏塔ii 4连通。

45.所述杂质脱除塔i 501内设有固体吸附剂,本实施例的固体吸附剂为水滑石、活性炭、沸石分子筛中的一种或多种。其中,水滑石具有离子交换性有具有吸附性和助滤性,其吸附了有机酸、醛等杂质后,可以通过加入定量的碱液等进行离子交换解析处理以除去有机杂质,经过进一步过滤、高温300

‑

450℃活化后可重复使用,活性炭和沸石分子筛也可通过处理重复利用。

46.所述脱水塔502内设有分子筛、脱水膜或无机脱水剂,用于除去馏分中残余的水分。分子筛经过高温300

‑

450℃活化后重复使用。

47.所述无机脱水剂选自无水硫酸镁、无水硫酸钙、无水硫酸钠、颗粒状无水氯化钙、颗粒状氧化钙、活性氧化铝中的一种或多种。

48.在本实施例中,所述精馏塔6与所述脱水塔502连通,用于供废乙醇纯化机构处理得到的粗乙醇进行精馏,以得到高纯度乙醇,得到的高纯度乙醇可以回用于乙草胺的生产中。

49.需要说明的是,本实施例中的蒸馏塔等设备采用全搪瓷设备、钛材设备、哈氏合金设备、碳化硅设备中的一种,以避免腐蚀。

50.在本实施例中,所述氯化铵溶液纯化机构7包括依次连通的:杂质脱除塔ii 701、蒸发器702以及结晶釜703,杂质脱除塔ii 701、蒸发器702以及结晶釜703依次连通,且杂质脱除塔ii 701具有与杂质脱除塔i 501相同的结构。

51.所述杂质脱除塔ii 701与蒸馏釜3连通,蒸馏釜3内的氯化铵溶液依次进入杂质脱除塔ii 701内进行杂质脱除,具体可以对氯化铵溶液进行脱酸、脱脂、脱醛等处理。

52.所述蒸发器702与所述杂质脱除塔ii 701连通,经杂质脱除塔ii 701纯化处理后的氯化铵溶液进入蒸发器702内蒸发浓缩。

53.所述结晶釜703与所述蒸发器702连通,经蒸发器702浓缩处理后的氯化铵溶液进入结晶釜703内结晶即可得到工业级氯化铵。

54.所述氯化铵溶液纯化机构7并不局限于上述结构,如图2所示,在其他实施例中,氯化铵溶液纯化机构7也可以包括:纯化器704、蒸发器705以及析出釜706。

55.所述纯化器704与分别蒸馏釜3和废乙醇纯化机构5连通,所述纯化器704内装有乙醇,氯化铵溶液进入纯化器704后与乙醇搅拌均匀,由于氯化铵溶液的有机物等杂质在乙醇中的溶解度更大,因此有机物等杂质会进入乙醇中,之后随乙醇蒸出而使氯化铵溶液中的有机物等杂质去除。蒸出的乙醇并入所述馏分,进行纯化处理。

56.所述蒸发器705与所述纯化器704连通,用于对纯化器704处理过的氯化铵溶液进行蒸发浓缩,使氯化铵溶液达到饱和状态。

57.所述析出釜706与所述蒸发器705连通,析出釜706内装有乙醇。由于氯化铵在乙醇中的溶解度较小,因此可以析出纯净的氯化铵,而剩余没有去除干净的有机物等则留在乙醇中。析出釜706内的乙醇重复使用适当次数后并入所述馏分进行纯化处理。

58.需要说明的是,本发明实施例中使用的蒸馏釜、过滤器、精馏塔、蒸发器、浓缩器、结晶釜等均属于现有设备,因此,本实施例不再对其结构进行详细描述。

59.本发明实施例还提供一种生产乙草胺产出废液的回收处理工艺,利用上述回收处理装置,具体包括以下步骤:

60.(1)将反应釜1内的乙草胺母液通氨中合至ph=8.0

‑

8.5后泵入水洗罐2中,经三级洗涤后得到油相和废液,将废液泵入蒸馏釜3内。

61.(2)对蒸馏釜3内的废液进行蒸馏处理,以得到废乙醇和氯化铵溶液;需要说明的是,废液蒸出乙醇后,蒸馏釜3内的溶液降温到40℃左右,趁热对氯化铵溶液进行纯化,可以节省能耗。

62.(3)废乙醇泵入蒸馏塔4内进行蒸馏,废乙醇的蒸馏采用半连续蒸馏方法,即每处

理30m3废乙醇,排放一次釜残,以提高生产效率。

63.蒸馏塔4内蒸出的馏分先进入到杂质脱除塔i 501内进一步脱杂,杂质脱除塔i 501内的塔温保持在40

‑

65℃,馏分的蒸汽流量控制在1.3

‑

2m3/h。水滑石、活性炭或沸石分子筛可以进一步除去馏分中的杂质,从而解决了难输送、堵塞、氯化物的腐蚀问题。

64.通过杂质脱除塔i 501处理后的馏分再进入脱水塔502内,通过分子筛、脱水膜或无机脱水剂去除剩余水分,脱水塔502内的塔温控制在40

‑

65℃,蒸汽流速控制在1.3

‑

2m3/h,馏分依次通过杂质脱除塔i 501、脱水塔502后可以得到粗乙醇。

65.由于废乙醇蒸馏后的蒸馏塔4的釜残中含有约15%左右的乙醇,为了回收这部分乙醇,向蒸馏塔4的釜残中加入滑石粉,搅拌均匀后放出釜残,并通过过滤器8进行全封闭压高压过滤得到滤液和固废,全封闭高压过滤时的压力为1.5

‑

2.0mpa,得到的滤液与并入所述馏分进行纯化处理。解决了釜残难以过滤问题,提高了乙醇的回收率,固废是含结晶水的无机盐及其它绝大部分高沸物杂质,可集中处理。

66.(4)将步骤(2)得到的粗乙醇输送至精馏塔6内进行精馏,精馏获得含量大于99.9%,水分含量小于0.03%的无水乙醇。

67.(5)将氯化铵溶液通过杂质脱除塔ii 701内进行脱酸、脱脂、脱醛等纯化处理,纯化处理后的氯化铵溶液进入蒸发器702内蒸发浓缩至饱和,饱和的氯化铵溶液进入到结晶釜703内结晶即可得到工业级氯化铵;

68.或向氯化铵溶液中加入乙醇,搅拌均匀后进行蒸馏,蒸出的乙醇并入所述馏分中。重复两次后,浓缩得到饱和溶液。降温后的饱和溶液转移到析出釜中,结晶即可得到工业级氯化铵。析出釜的乙醇重复使用后,并入所述馏分进行纯化处理。

69.接下来通过具体实施例进行描述:

70.实施例1

71.生产乙草胺产出废液的回收处理工艺,包括以下步骤:

72.(1)取1000ml废乙醇进行二次蒸馏,馏分依次通过杂质脱除塔i 501和脱水塔502内,杂质脱除塔i 501内设有18g水滑石,脱水塔502内设有10g分子筛,控制杂质脱除塔i 501内塔温为65℃,馏分的蒸汽流速为1.3m3/h,馏分依次通过杂质脱除塔i 501和脱水塔502后得到粗乙醇。

73.(2)将步骤(1)得到的粗乙醇输送至精馏塔6内精馏,得到乙醇73.7g,乙醇收率为88.1%,其纯度为99.9%,水分含量为260ppm。其中乙醇含量采用gc法分析,水分含量采用卡尔费休法测℃定。

74.实施例2

75.生产乙草胺产出废液的回收处理工艺,与实施例1不同的是,本实施例的脱水塔502内的无机脱水剂为活性氧化铝15g,本实施例的回收处理工艺得到乙醇71.5g,乙醇收率为85.4%,其纯度为99.9%,水分含量为250ppm。

76.实施例3

77.生产乙草胺产出废液的回收处理工艺,与实施例1不同的是,本实施例控制脱酸塔5温为60℃,本实施例的回收处理工艺得到的乙醇的纯度为99.91%,水分含量为200ppm。

78.实施例4

79.生产乙草胺产出废液的回收处理工艺,与实施例1不同的是,本实施例控制脱有机

物塔塔6和温为50℃,本实施例的回收处理工艺得到的乙醇的纯度为99.89%,水分含量为230ppm。

80.应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1