采用吸附剂干燥乙炔的方法与流程

1.本技术涉及化学化工领域,尤其涉及一种采用吸附剂干燥乙炔的方法。

背景技术:

2.乙炔又称风煤和电石气,是炔烃化合物系列中体积最小的一员,乙炔在室温下是一种无色、极易燃的气体。其用途广泛,是生产氯乙烯、三氯乙烯、丙烯腈、氯丁二烯橡胶等产品的主要原料。目前国内生产乙炔的工艺多为电石法,在生产过程中需要加入水,因而生产出的粗乙炔中含有大量水分和少量硫化氢、磷化氢等有毒气体,下游工序容易出现催化剂中毒或设备腐蚀等情况。特别是乙炔含水对氯乙烯转化工艺的影响很大,因为混合脱水效果不好将影响转化的生产能力和氯化汞触媒的使用寿命,所以,要使之长久地运行,必须严格控制混合气的水份。乙炔中水含量超标,将直接影响个生产的正常进行,严重时会导致整个生产系统瘫痪。按照30万吨/年的pvc生产能力计算,一年乙炔量约为1.3亿nm3。乙炔从清净系统出来后含水按照2000ppm计算,一年中乙炔含水量为30吨/年。按照30%的盐酸计算,30吨水消耗氯化氢为9吨。每年30吨的盐酸对整个转化系统的腐蚀危害极大,同时因腐蚀产生的氯化物回严重缩短触媒的使用寿命,每年因设备腐蚀和触媒中毒造成的经济损失超过600万元。

3.国内乙炔干燥除水的工艺主要有冷冻脱水、变温变压吸附干燥、浓硫酸干燥等工艺;干燥剂多采用固件、氯化钙、浓硫酸、分子筛等,除水效果大都在100ppm以上。这些方法,脱水效果差,干燥过程中容易产生废渣、废水、废酸,还容易发生乙炔爆炸燃烧事故。

技术实现要素:

4.本技术提供一种采用吸附剂干燥乙炔的方法,用以解决上述现有方法对含水乙炔干燥效果差的问题。

5.本技术提供一种采用吸附剂干燥乙炔的方法,包括:

6.预处理过程:将含水的粗乙炔输入至冷却区进行冷却,得到冷却后的乙炔。

7.气液分离过程:将冷却后的乙炔输入至气液分离器中,除掉部分游离水分,得到初步除水的乙炔。

8.干燥过程:将初步除水的乙炔经过多级串联的干燥塔,进行干燥除水,得到干燥后的乙炔。其中,干燥塔中的填料包括改性活性炭、活性氧化铝、沸石分子筛和硅胶。

9.可选的,冷却后的乙炔的温度为0~5℃。

10.可选的,气液分离器为重力沉降式气液分离器、折流式气液分离器、丝网式气液分离器中的一种或多种。

11.可选的,初步除水的乙炔的含水量为1000~1300ppm。

12.可选的,干燥塔至少设置五级串联。

13.可选的,改性按照如下方式制备:将市购活性炭在去离子水中浸泡10~16小时,过滤,将滤饼置于120℃的恒温干燥箱中干燥至恒重,再将干燥好的活性炭加入到质量浓度为

5~20%的氢氧化钠或碳酸钠溶液中,浸渍1~2小时,而后经晾干、在70~80℃下干燥2~4h制成。。

14.可选的,沸石分子筛为3a型分子筛。

15.可选的干燥塔中的填料沿乙炔前进方向依次为改性活性炭350~400重量份、活性氧化铝300~350重量份、硅胶1400~1450重量份、活性氧化铝550~600重量份、分子筛220~260重量份。

16.可选的,干燥塔中的填料在分子筛之后还设置有100~150重量份的变色硅胶。

17.本技术提供一种采用吸附剂干燥乙炔的方法,包括,将含水的粗乙炔输入冷却区进行冷却,再输入气液分离器中,除掉部分游离水分,得到初步除水的乙炔,使初步除水的乙炔经过装填有改性活性炭、活性氧化铝、沸石分子筛和硅胶的多级干燥塔,进行干燥除水,最终得到干燥后的乙炔。本技术采用吸附剂干燥乙炔的方法,通过以上步骤使含水量在2000ppm的乙炔,经过干燥后,其中含水量降至10ppm以下,本技术的方法对含水乙炔的除水效果佳,还具有操作简单的优点,并且所使用的干燥剂可多次重复利用,在一定程度上能节约成本。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

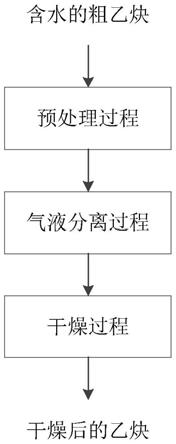

19.图1为本技术一实施例提供的一种采用吸附剂干燥乙炔的方法的流程图;

20.图2为本技术一实施例提供的一种采用吸附剂干燥乙炔的方法的工艺流程图;

21.图3为本技术一实施例提供的干燥塔内各吸附剂装填顺序的示意图;

22.图4为本技术另一实施例提供的干燥塔内各吸附剂装填顺序的示意图。

具体实施方式

23.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

24.图1为本技术一实施例提供的一种采用吸附剂干燥乙炔的方法的流程图;图2为本技术一实施例提供的一种采用吸附剂干燥乙炔的方法的工艺流程图,由图1和图2所示,本技术提供一种采用吸附剂干燥乙炔的方法,包括:

25.预处理过程:将含水的粗乙炔输入至冷却区进行冷却,得到冷却后的乙炔。

26.气液分离过程:将冷却后的乙炔输入至气液分离器中,除掉部分游离水分,得到初步除水的乙炔。

27.干燥过程:将初步除水的乙炔经过多级串联的干燥塔,进行干燥除水,得到干燥后的乙炔。其中,干燥塔中的填料包括改性活性炭、活性氧化铝、沸石分子筛和硅胶。

28.本技术的实施例中,首先经过预处理将含水的粗乙炔降温冷却,使粗乙炔中的水

分冷凝,有利于后续气液分离时,水分被分离出来。在对乙炔冷却降温时,可以采用冷冻盐水冷却。将冷却后的乙炔输入至气液分离器中,将乙炔和游离的水分分离,分离出来的水分,由气液分离器的底部排出。采用多级串联的干燥塔对初步除水的乙炔进行干燥,能提升干燥效果。并且干燥塔中采用改性活性炭、活性氧化铝、沸石分子筛和硅胶作为干燥剂,能在对乙炔除水干燥的同时除去其中的酸性物质,提高乙炔的洁净度。同时上述干燥剂在吸水后具有不变形、可再生的的特点,因而能重复利用,在一定程度上能够节约成本。

29.可选的,冷却后的乙炔的温度为0~5℃。

30.本技术的实施例中,将乙炔的温度降低至0~5℃能有效地使乙炔中地水分冷凝,便于后续气液分离过程中水分被分离出来。

31.可选的,气液分离器为重力沉降式气液分离器、折流式气液分离器、丝网式气液分离器中的一种或多种。

32.本技术的实施例中,选用气液分离装置能提高对乙炔中水分的分离效率。

33.可选的,初步除水的乙炔的含水量为1000~1300ppm。

34.本技术的实施例中,经过气水分离后的乙炔中的水分降至1000~1300ppm,能减少后续干燥程序的负担。

35.可选的,干燥塔至少设置五级串联。

36.本技术的实施例中,采用至少五级串联的干燥塔对初步除水的乙炔进行干燥,能提升干燥效果。

37.本技术的实施例中,首先经过预处理将含水的粗乙炔冷却到0~5℃,粗乙炔中的水分充分冷凝,有利于后续气水分离时,水分被分离出来。在对乙炔冷却降温时,可以采用冷冻盐水对粗乙炔冷却。将冷却后的乙炔输入至气液分离器中,可以提高水气分离效率,最大程度降低粗乙炔中的水分含量,经过气水分离后的乙炔中的水分降至1000~1300ppm,能减少后续干燥程序的负担。采用至少五级串联的干燥塔对初步除水的乙炔进行干燥,能提升干燥效果,保证最终干燥的乙炔的水分含量在10ppm以下;并且干燥塔中采用改性活性炭、活性氧化铝、沸石分子筛和硅胶作为干燥剂,能在对乙炔除水干燥的同时除去其中的酸性物质,提高乙炔的洁净度。同时上述干燥剂在吸水后具有不变形、可再生的的特点,因而能重复利用,在一定程度上能够节约成本。

38.可选的,改性活性炭按照如下方式制备:将市购活性炭在去离子水中浸泡10~16小时,过滤,将滤饼置于120℃的恒温干燥箱中干燥至恒重,再将干燥好的活性炭加入到质量浓度为5~20%的氢氧化钠或碳酸钠溶液中,浸渍1~2小时,而后经晾干、在70~80℃下干燥2~4h制成。。

39.本技术的实施例中,将活性炭用氢氧化钠、碳酸氢钠这类碱性物质改性,能够吸附粗乙炔中含有的微量硫化氢、磷化氢等酸性气体,提高乙炔的洁净度,延长后续干燥剂的使用寿命。

40.可选的,沸石分子筛为3a型分子筛。

41.本技术的实施例中,使用分子筛,可以有效吸附乙炔中的水分,提高干燥效果。特别是在乙炔中水分含量极低时,分子筛也能有效将其中的水分吸附除去。选用3a型分子筛,是因为乙炔分子的直径为3.2埃(1埃=10-10

米),而3a型分子筛的平均孔径在3埃左右,只允许比孔径小的水分子(2.7~3.1埃)进入,当含水的乙炔通过3a型分子筛时,水分子被3a型

分子筛吸附,直径大于分子筛孔径的乙炔分子被阻挡在分子筛外面,因而3a型分子筛几乎不会吸附乙炔,所以选用3a分子筛能避免在干燥过程中对乙炔的吸附而造成损失。

42.图3为本技术一实施例提供的干燥塔内各吸附剂装填顺序的示意图,由图3所示,可选的,干燥塔中的填料沿乙炔前进方向依次为:改性活性炭350~400重量份、活性氧化铝300~350重量份、硅胶1400~1450重量份、活性氧化铝550~600重量份、分子筛220~260重量份。

43.本技术的实施例中,干燥塔中的填料沿乙炔前进方向按上述顺序装填。在实际操作中,含水的乙炔首先和改性活性炭接触,改性活性炭可以吸附乙炔中的酸性物质和其它杂质;装填在改性活性炭之后的活性氧化铝对乙炔中的水分和酸性物质再次吸附。而后,干燥塔中的硅胶主要对乙炔中的水分进行吸附;经过干燥塔中的硅胶填料层可以吸附除去乙炔中的大量水分;之后活性氧化铝对乙炔再次进行水分和酸性气体的吸附去除。最后,分子筛对含有极少量水分的乙炔进行再次的干燥。经过干燥塔中多个不同填料层对含水的乙炔中的酸性气体和水分进行吸附,能够降低乙炔中的水分,同时也有洁净乙炔、提高乙炔纯度的作用。

44.图4为本技术另一实施例提供的干燥塔内各吸附剂装填顺序的示意图,由图4所示,可选的,干燥塔中的填料在分子筛之后还设置有100~150重量份的变色硅胶。

45.本技术的实施例中,在分子筛之后还设置有100~150重量份的变色硅胶,可以指示干燥塔中干燥剂的失效状态,当所有变色硅胶完全变色时,说明本干燥塔内的干燥剂已经完全失效,需要及时更换。因而加入变色硅胶可以提示操作人员及时更换干燥剂,以免因干燥剂失效而影响干燥效果。

46.下面用具体实施说明本技术的方法:

47.实施例1

48.一种采用吸附剂干燥乙炔的方法,步骤如下:

49.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过5级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭350重量份、活性氧化铝300重量份、硅胶1450重量份、活性氧化铝550重量份、3a型分子筛220重量份。检测干燥后的乙炔中的水分为19ppm。

50.实施例2

51.一种采用吸附剂干燥乙炔的方法,步骤如下:

52.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过9级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭400重量份、活性氧化铝350重量份、硅胶1450重量份、活性氧化铝600重量份、3a型分子筛260重量份。检测干燥后的乙炔中的水分为10ppm。

53.实施例3

54.一种采用吸附剂干燥乙炔的方法,步骤如下:

55.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的

乙炔经过5级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭380重量份、活性氧化铝330重量份、硅胶1430重量份、活性氧化铝520重量份、3a型分子筛240重量份。检测干燥后的乙炔中的水分为16ppm。

56.实施例4

57.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过7级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭370重量份、活性氧化铝330重量份、硅胶1400重量份、活性氧化铝580重量份、3a型分子筛240重量份。检测干燥后的乙炔中的水分为15ppm。

58.实施例5

59.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过5级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭350重量份、活性氧化铝300重量份、硅胶1450重量份、活性氧化铝550重量份、3a型分子筛220重量份。检测干燥后的乙炔中的水分为17ppm。

60.实施例6

61.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过7级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭380重量份、活性氧化铝350重量份、硅胶1450重量份、活性氧化铝550重量份、3a型分子筛220重量份、变色硅胶100重量份。检测干燥后的乙炔中的水分为15ppm。

62.实施例7

63.将含水的粗乙炔输入至冷却区,经冷冻盐水冷却至0~5℃。再将冷却后的粗乙炔输入至重力沉降气液分离器中,除掉其中部分游离水,得到初步除水的乙炔。将初步除水的乙炔经过7级干燥塔进行干燥,得到干燥后的乙炔。其中,干燥塔中的填料沿乙炔前进方向依次为,改性活性炭350重量份、活性氧化铝330重量份、硅胶1430重量份、活性氧化铝570重量份、3a型分子筛260重量份、变色硅胶150重量份。检测干燥后的乙炔中的水分为15ppm。

64.最后我们按照gb/t 18619.1-2002《天然气中水含量的测定卡尔费休法-库仑法》中所示的方法,对上述实施例1~实施例6中干燥后的乙炔中的水分进行测定,结果如表1所示:

65.表1

[0066][0067]

由表1可见,实施例1~实施例7中乙炔经干燥后水分含量在10~19ppm之间,完全可以直接用于后续合成氯乙烯等工序。这说明本技术的方法除水效果优于现有的方法(干燥后水分含量在100ppm以上),当串联9级干燥塔时干燥后的乙炔中含水量只有10ppm,并且从实施例1~实施例7的数据可见,处理气体中在20ppm以下的含水量十分困难,这也体现出本方法除水效果佳的特点。

[0068]

最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1