一种导光板及其制备工艺的制作方法

1.本发明涉及光学传导技术,更具体地说,它涉及一种导光板及其制备工艺。

背景技术:

2.导光板是利用光学级的亚克力/pc/ps板材,然后用具有极高折射率且不吸光的高科技材料,在光学级的亚克力板材底面用激光雕刻、v型十字网格雕刻、uv网版印刷技术印上导光点。利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板材表面的停留,当光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。通过各种疏密、大小不一的导光点,可使导光板均匀发光。单面微结构阵列导光板一般采用挤出成型的制作工艺。

3.市面上常选用ps材质应用于光学工业中,这是因为它有良好的透光性所致,可制造光学玻璃和光学仪器,也可制作透明或颜色鲜艳的,诸如灯罩、照明器具等,但由于ps材料自身具有不耐高温的缺陷,在温度较高、氧化性较强的工作环境下连续点亮,或在室外使用时,会使ps材料产生快速黄变的情况,从而严重影响产品的使用寿命。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种导光板及其制备工艺。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种导光板,包括一体挤塑而成的基板,所述基板的一侧凹陷形成有阵列分布的呈正多棱锥的导光棱部,相邻所述导光棱部之间形成有截面呈菱形的扩散点,所述基板按重量百分比含量包括:

7.聚苯乙烯94.5

‑

97.5%;

8.光屏蔽剂2

‑

4%;

9.抗氧化剂0.1

‑

0.5%;

10.抗黄剂:0.2

‑

0.8%;

11.导光粉:0.1

‑

0.3%;

12.着色剂:0.1

‑

0.2%。

13.通过采用上述技术方案,导光板的基板一侧设置呈正多棱锥状结构的导光棱部,能使发光源发出的光线照射至凹陷形成的导光棱部时,能通过棱镜作用的折射效应使光线在导光板内部不断折射,从而实现将点光源进行不断折射和反射形成亮度均匀的面光源,并且相邻导光棱部之间设置截面呈菱形的扩散点,不仅能对经导光棱部折射的光线起到良好的扩散,并且能对直射入扩散点内的光线射线进行折射和反射,减缓导光棱部之间由于光线不断折射而导致的亮度差异,同时在基板的原料内添加抗黄剂,从而抑制基板在长期受热时出现的黄变情况,匹配添加少量的着色剂和导光粉,能增加导光板的导光效果,使经过导光板的光线更加柔和、均匀。

14.本发明进一步设置为:所述聚苯乙烯选用通用聚苯乙烯材质,所述光屏蔽剂为烘

干处理后的纳米无机钛白粉。

15.通过采用上述技术方案,聚苯乙烯选用通用级的聚苯乙烯材质(gpps),由于通用级聚苯乙烯质量轻、价廉、吸水性低、着色性好、尺寸稳定性、电性能好、制品透明,能提高导光板的导光率和雾度。

16.本发明进一步设置为:所述抗氧化剂为乙烯双(氧乙烯基)双[3

‑

(5

‑

叔丁基

‑4‑

羟基

‑

间甲苯基)丙酸酯],所述抗黄剂为二丁基羟基甲苯、三(2,4

‑

二叔丁基苯基)亚磷酸酯、4,4'

‑

二(苯基异丙基)二苯胺和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯中的一种或几种的混合物。

[0017]

通过采用上述技术方案,在基板的原料中添加少量的乙烯双(氧乙烯基)双[3

‑

(5

‑

叔丁基

‑4‑

羟基

‑

间甲苯基)丙酸酯]作为抗氧化剂,能抑制原料在热熔熔融状态下的氧化,并有效提高基板的使用寿命,减小在生产过程中由于高温氧化而导致的变黄情况,而添加二丁基羟基甲苯、三(2,4

‑

二叔丁基苯基)亚磷酸酯、4,4'

‑

二(苯基异丙基)二苯胺和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯中的一种或几种的混合物,能配合抗氧化剂进一步提高基板的抗黄能力,延长基板的使用寿命。

[0018]

本发明进一步设置为:所述导光棱部开口的边沿的数量为偶数,相邻所述导光棱部的各个棱面呈等腰梯形结构,所述扩散点的棱面呈三角形。

[0019]

通过采用上述技术方案,导光棱部开口的边沿数量为偶数,能在光线射入导光棱部内时,反射的光线能形成对称设置,从而实现导光板整体均匀的导光率,使其整体亮度更加均匀。

[0020]

一种导光板的制备工艺,其步骤包括:

[0021]

1)称料,按照配比称量原料;

[0022]

2)混合,将原料投入混料机内进行搅拌,并对混合后的原料进行预热;

[0023]

3)热熔,将混合预热后的原料通过真空上料机输送至螺杆挤出机内,熔融共混,温度控制在180~200℃,螺杆转速为100~300r/min;

[0024]

4)调模,根据客户所需板材的厚度及宽幅调整挤出模头的规格,气缸或液压缸通过行程控制器调节挤出模头的开口大小,挤出大于10公分的板材作为样品;

[0025]

5)成型,测量挤出的板材缝合客户所需的规格时,将挤出为成型的板材牵引至辊轮处进行压模,形成板材成品;

[0026]

6)覆膜,将压模后的板材成品牵引覆膜设备,将pe薄膜贴附在板材成品表面。

[0027]

通过采用上述技术方案,对混合的原料进行充分搅拌的同时,对原料进行预热,减少原料在存放以及混合过程中存在的水分,进行预热的操作能有效减少原料熔融过程中由于水分蒸发而导致熔融状态的原料中气泡的产生,使基板质地更加均匀,避免微小气泡对导光板导光效果的影响。

[0028]

本发明进一步设置为:所述覆膜的具体步骤包括:

[0029]

61)上料,将压模成型后的板材成品通过辊轴进行输送,并将pe薄膜牵引与板材成品保持平行设置;

[0030]

62)负压除尘,自板材成品的两边沿设置抽气设备,使pe薄膜与板材成品之间形成负压区域,pe薄膜在负压作用下粘附在板材成品表面;

[0031]

63)静电消除,覆膜设备的中段位置设置平压辊,对负压贴膜后的pe薄膜进行压

膜,并在覆膜设备的末端位置设置静电消除设备。

[0032]

通过采用上述技术方案,并且采用负压除尘的方式,能减小板材表面的摩擦,且以负压的方式进行吸尘,使pe薄膜自然覆于板材的表面,对板材的表面进行保护,减小灰尘的沾染,并加设静电消除设备,能进一步减小pe薄膜以及基板上的静电,减小表面灰尘的吸附。

[0033]

本发明进一步设置为:还包括:

[0034]

7)废料回收,将调模时产生的废料回收至螺杆挤出机中,制成符合规格的板材成品。

[0035]

通过采用上述技术方案,将调模时产生的废料以及样品回收至螺杆挤出机中,进行重复使用,能有效减少资源的浪费。

[0036]

本发明进一步设置为:所述废料回收的具体步骤包括:

[0037]

71)切片,将调模时产生的废料投入至切片机,切片成片料,片料的厚度小于0.3mm;

[0038]

72)研磨,将料片投入研磨设备中研磨得到200um的细粉;

[0039]

73)造粒,将料片投至造粒机中制得塑料颗粒;

[0040]

74)混合,将细粉与塑料颗粒重复混合搅拌后,恒温烘烤后通过真空上料机输送至螺杆挤出机。

[0041]

通过采用上述技术方案,废料经切片后分别制成细粉以及塑料颗粒进行混合,能加速废料的熔融混合,且细粉首先熔融能粘附与其接触的塑料颗粒,并在熔融过程中,对缝隙进行填补,减少空气。

[0042]

综上所述,本发明具有以下有益效果:

[0043]

导光板的基板一侧设置呈正多棱锥状结构的导光棱部,能使发光源发出的光线照射至凹陷形成的导光棱部时,能通过棱镜作用的折射效应使光线在导光板内部不断折射,从而实现将点光源进行不断折射和反射形成亮度均匀的面光源,并且相邻导光棱部之间设置截面呈菱形的扩散点,不仅能对经导光棱部折射的光线起到良好的扩散,并且能对直射入扩散点内的光线射线进行折射和反射,减缓导光棱部之间由于光线不断折射而导致的亮度差异,同时在基板的原料内添加抗黄剂,从而抑制基板在长期受热时出现的黄变情况,匹配添加少量的着色剂和导光粉,能增加导光板的导光效果,使经过导光板的光线更加柔和、均匀。

附图说明

[0044]

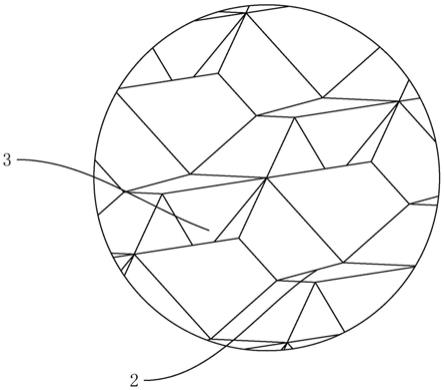

图1为本发明的立体图;

[0045]

图2为图1的a部放大示意图;

[0046]

图3为本发明的结构示意图;

[0047]

图4为图3中a

‑

a处的剖视图;

[0048]

图5为图3中b

‑

b处的剖视图;

[0049]

图6为本发明的工艺流程图。

[0050]

图中:1、基板;2、导光棱部;3、扩散点。

具体实施方式

[0051]

下面结合附图和实施例,对本发明进行详细描述。

[0052]

实施例一:如图1至图3所示,一种导光板,包括一体挤塑而成的基板1,基板1的一侧凹陷形成有阵列分布的呈正多棱锥的导光棱部2,相邻导光棱部2之间形成有截面呈菱形的扩散点3,基板1按重量百分比含量包括:

[0053]

聚苯乙烯94.5

‑

97.5%;

[0054]

光屏蔽剂2

‑

4%;

[0055]

抗氧化剂0.1

‑

0.5%;

[0056]

抗黄剂:0.2

‑

0.8%;

[0057]

导光粉:0.1

‑

0.3%;

[0058]

着色剂:0.1

‑

0.2%。

[0059]

聚苯乙烯选用通用聚苯乙烯材质(gpps),光屏蔽剂为烘干处理后的纳米无机钛白粉,具体的,纳米无机钛白粉经隔热垫微波烘干技术进行干燥,其中,抗氧化剂为乙烯双(氧乙烯基)双[3

‑

(5

‑

叔丁基

‑4‑

羟基

‑

间甲苯基)丙酸酯],抗黄剂为二丁基羟基甲苯、三(2,4

‑

二叔丁基苯基)亚磷酸酯、4,4'

‑

二(苯基异丙基)二苯胺和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯中的一种或几种的混合物。

[0060]

如图2、图4和图5所示,导光棱部2开口的边沿的数量为偶数,相邻导光棱部2的各个棱面呈等腰梯形结构,扩散点3的棱面呈三角形,具体的,在本实施例中,导光棱部2开口的边沿数量为六边,且对称设置的一对边沿向下凹陷形成凹部,且凹部的深度小于导光棱部2的深度,并且扩散点3向下凹陷成呈四棱锥状结构,并且扩散点3的深度小于等于导光棱部2的深度。

[0061]

导光板的基板1一侧设置呈正多棱锥状结构的导光棱部2,能使发光源发出的光线照射至凹陷形成的导光棱部2时,能通过棱镜作用的折射效应使光线在导光板内部不断折射,从而实现将点光源进行不断折射和反射形成亮度均匀的面光源,并且相邻导光棱部2之间设置截面呈菱形的扩散点3,能对经导光棱部2折射的光线起到良好的扩散,导光棱部2开口的边沿数量为偶数,能在光线射入导光棱部2内时,反射的光线能形成对称设置,从而实现导光板整体均匀的导光率,使其整体亮度更加均匀,并且能对直射入扩散点3内的光线射线进行折射和反射,减缓导光棱部2之间由于光线不断折射而导致的亮度差异,同时在基板1的原料内添加抗黄剂,从而抑制基板1在长期受热时出现的黄变情况,匹配添加少量的着色剂和导光粉,能增加导光板的导光效果,使经过导光板的光线更加柔和、均匀。

[0062]

聚苯乙烯选用通用聚苯乙烯材质(gpps),由于通用级聚苯乙烯质量轻、吸水性低、着色性好、尺寸稳定性、制品透明,能提高导光板的导光率和雾度,并且基板1的原料中添加少量的乙烯双(氧乙烯基)双[3

‑

(5

‑

叔丁基

‑4‑

羟基

‑

间甲苯基)丙酸酯]作为抗氧化剂,能抑制原料在热熔熔融状态下的氧化,并有效提高基板1的使用寿命,减小在生产过程中由于高温氧化而导致的变黄情况,而添加二丁基羟基甲苯、三(2,4

‑

二叔丁基苯基)亚磷酸酯、4,4'

‑

二(苯基异丙基)二苯胺和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯中的一种或几种的混合物,能配合抗氧化剂进一步提高基板1的抗黄能力,延长基板1的使用寿命。

[0063]

实施例二:一种导光板的制备工艺,用于制备如实施例一的一种导光板,其步骤包括:

[0064]

1)称料,按照配比称量原料;

[0065]

2)混合,将原料投入混料机内进行搅拌,并对混合后的原料进行预热;

[0066]

3)热熔,将混合预热后的原料通过真空上料机输送至螺杆挤出机内,熔融共混,温度控制在180~200℃,螺杆转速为100~300r/min;

[0067]

4)调模,根据客户所需板材的厚度及宽幅调整挤出模头的规格,气缸或液压缸通过行程控制器调节挤出模头的开口大小,挤出大于10公分的板材作为样品;

[0068]

5)成型,测量挤出的板材缝合客户所需的规格时,将挤出为成型的板材牵引至辊轮处进行压模,形成板材成品;

[0069]

6)覆膜,将压模后的板材成品牵引覆膜设备,将pe薄膜贴附在板材成品表面,具体的,覆膜的具体步骤包括:

[0070]

61)上料,将压模成型后的板材成品通过辊轴进行输送,并将pe薄膜牵引与板材成品保持平行设置;

[0071]

62)负压除尘,自板材成品的两边沿设置抽气设备,使pe薄膜与板材成品之间形成负压区域,pe薄膜在负压作用下粘附在板材成品表面;

[0072]

63)静电消除,覆膜设备的中段位置设置平压辊,对负压贴膜后的pe薄膜进行压膜,并在覆膜设备的末端位置设置静电消除设备。

[0073]

7)废料回收,将调模时产生的废料回收至螺杆挤出机中,制成符合规格的板材成品,具体的,废料回收的具体步骤包括:

[0074]

71)切片,将调模时产生的废料投入至切片机,切片成片料,片料的厚度小于0.3mm;

[0075]

72)研磨,将料片投入研磨设备中研磨得到200um的细粉;

[0076]

73)造粒,将料片投至造粒机中制得塑料颗粒;

[0077]

74)混合,将细粉与塑料颗粒重复混合搅拌后,恒温烘烤后通过真空上料机输送至螺杆挤出机。

[0078]

对混合的原料进行充分搅拌的同时,对原料进行预热,减少原料在存放以及混合过程中存在的水分,进行预热的操作能有效减少原料熔融过程中由于水分蒸发而导致熔融状态的原料中气泡的产生,使基板1质地更加均匀,避免微小气泡对导光板导光效果的影响,并且采用负压除尘的方式,能减小板材表面的摩擦,且以负压的方式进行吸尘,使pe薄膜自然覆于板材的表面,对板材的表面进行保护,减小灰尘的沾染,并加设静电消除设置,能进一步减小pe薄膜以及基板1上的静电,减小表面灰尘的吸附。

[0079]

将调模时产生的废料以及样品经切片后分别制成细粉以及塑料颗粒进行混合,能加速废料的熔融混合,且细粉首先熔融能粘附与其接触的塑料颗粒,并在熔融过程中,对缝隙进行填补,减少空气。

[0080]

导光板测验:

[0081]

[0082][0083]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1