一种易加工防喷霜丁基再生橡胶及其制备方法与流程

1.本发明涉及橡胶技术领域,具体地说,涉及一种易加工防喷霜丁基再生橡胶及其制备方法。

背景技术:

2.丁基胶再生是指用以丁基橡胶为主体的废汽车内胎、废胶囊、废水胎、密封条、瓶塞及其他橡胶制品的丁基橡胶部分制取的再生丁基橡胶。丁基再生胶除了具有类似丁基橡胶的性能外,还具有某些特殊的优点,如热稳定性好、升热性较低,但其缺点是共混性较差。

3.当前,为了进一步改善丁基再生橡胶共混性差的缺点,通过加入软化剂的方式来解决;而传统的软化剂——煤焦油、松焦油中多环芳烃偏高,往往导致生产出的再生胶中多环芳烃含量均达不到国际标准。

4.同时,大量软化剂的使用使得再生丁基橡胶的表面出现严重喷霜,这属于外观质量问题,也是再生丁基橡胶的“行业痛点”。丁基再生橡胶制品出现喷霜的原因是由于丁基橡胶在再生及硫化的生产工艺过程中,大量芳香烃类软化剂/防老剂以及未充分燃烧的工业炭黑中大分子芳香烃达到过饱和状态;因此,在橡胶近表层首先析出,再由内层向表层迁移析出,当芳香烃类物质在橡胶中降低到其饱和状态时,析出过程结束。丁基再生橡胶表面喷霜,不但会影响制品的外观质量和使用寿命,而且也会影响胶料半成品的加工性能和工艺性能。

5.当前,为了解决再生丁基橡胶表面喷霜的问题,主要是通过抑制芳香烃物质迁移的方式来解决。如公开号为cn105733102a的专利,公开了一种环保防喷霜乙丙橡胶混炼胶,通过使用附着力强的高品质炭黑

‑

天然气半补强炭黑来抑制芳香烃物质迁移,但其成本高昂、能耗高;公开号为cn104046042a的专利,公开了一种橡胶用防喷霜剂,采用微晶蜡与低分子量聚乙二醇在橡胶表面成膜,从而抑制芳香烃物质的迁移,这种方法治标不治本,随着使用时间延长或使用温度提高均会再次出现喷霜现象。

技术实现要素:

6.<本发明解决的技术问题>

7.当前的再生丁基橡胶抑制芳香烃物质迁移的效果差,添加的高品质炭黑成本高昂的问题。

8.<本发明采用的技术方案>

9.针对上述的技术问题,本发明的目的在于提供一种易加工防喷霜丁基再生橡胶及其制备方法。

10.具体内容如下:

11.第一,本发明提供了一种易加工防喷霜丁基再生橡胶,各组分按重量份数计,包括废丁基橡胶55~74份、活化剂1~3份、松香1~2份、脱硫剂0.5~1份、防老剂1~3份、复合增强剂24~51份;

12.复合增强剂包括破碎竹粉、白炭黑和微晶蜡,破碎竹粉、白炭黑以及微晶蜡的质量比为20~40:1~5:3~6。

13.第二,本发明提供了一种易加工防喷霜丁基再生橡胶的制备方法,包括如下步骤:

14.将丁基再生橡胶的各原料组分投加至高温挤出机中真空脱硫,结束后,再投加至双辊开炼机中塑化、剪切成片得到成品。

15.<本发明采用的技术机理及有益效果>

16.(1)常规情况下,微晶蜡是无法直接加入到再生橡胶中进行脱硫再生的,这是由于,在高温作用下会导致微晶蜡的分解,从而无法保证后期表面成膜效果;而本技术将微晶蜡与竹纤维以及白炭黑复合后,微晶蜡可以稳定于其空隙界面处,在挤出过程保证其稳定均匀地分散,而后在开炼机的剪切捏炼过程中,在白炭黑与竹炭的作用下,4

‑

5级串联的开炼机将使分散在其间的小分子微晶蜡迁移释放至表面;

17.(2)由添加有破碎竹粉(天然竹纤维)、白炭黑和微晶蜡制备得到的橡胶制品,由于白炭黑富含强亲水羟基与天然竹纤维形成强氢键相互作用,在高温高速真空挤出条件下,一方面白炭黑增加了竹炭的层间距,实现其比表面积的迅速增大,另一方面,白炭黑中大量富含羟基的多孔疏松增强体吸附微晶蜡;

18.(3)在(2)基础上,竹纤维

‑

白炭黑

‑

微晶蜡在脱硫再生的过程中加入,原位成炭物理网络,且由于其大量微纳孔结构及白炭黑表面的大量亲水羟基,吸附并固定芳香烃类物质,能够起到再生橡胶无味改性效果;

19.(4)在熔融挤出的再生过程中,由于微晶蜡的熔融扩散效应,使其大量富集在再生丁基橡胶表面,起到物理封装作用,实现全周期无喷霜效应;

20.(5)由竹纤维

‑

白炭黑

‑

微晶蜡的纳米复合增强剂的密度仅为0.8g/cm3,且呈现高结构炭黑聚集体堆积,其发达的链枝或纤维结构互相作用,形成的试样拉伸强度提高了近10%,密度降低至原橡胶的90%;

21.(6)由于小分子微晶蜡的加入,增加了丁基橡胶的流动性,同时白炭黑作为常见润滑剂,促进了丁基再生橡胶的熔融加工共混进程;

22.(7)天然竹与微晶蜡来源丰富,能够取代工业炭黑,降低成本近700元/吨。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.第一,本发明提供了一种易加工防喷霜丁基再生橡胶,各组分按重量份数计,包括废丁基橡胶55~74份、活化剂1~3份、松香1~2份、脱硫剂0.5~1份、防老剂1~3份、复合增强剂24~51份;

25.复合增强剂包括破碎竹粉、白炭黑和微晶蜡,破碎竹粉、白炭黑以及微晶蜡的质量比为20~40:1~5:3~6。

26.本发明中,复合增强剂的制备方法为,将破碎竹粉与白炭黑以及微晶蜡共混搅拌1~3h。

27.本发明中,破碎竹粉的粒径为10目~20目。

28.本发明中,废丁基橡胶的原料包括废汽车轮胎、废胶囊、废水胎、密封条或瓶塞。

29.本发明中,轮胎胶粉的粒度为20

‑

50目。

30.本发明中,活化剂包括芳烃二硫化物、多烷基苯酚二硫化物、或苯酚亚砜中的至少一种。

31.本发明中,脱硫剂包括二苯基二硫化物、氧化锌、或氧化铁中的至少一种。

32.本发明中,防老剂包括n

‑

苯基

‑2‑

萘胺、酮胺类、2

‑

巯基苯并咪唑、或n,n'

‑

二(β

‑

萘基)对苯二胺中的至少一种。

33.第二,本发明提供了一种易加工防喷霜丁基再生橡胶的制备方法,包括如下步骤:

34.将丁基再生橡胶的各原料组分投加至挤出机中真空脱硫,结束后,再投加至双辊开炼机中塑化、剪切成片得到成品。

35.<实施例>

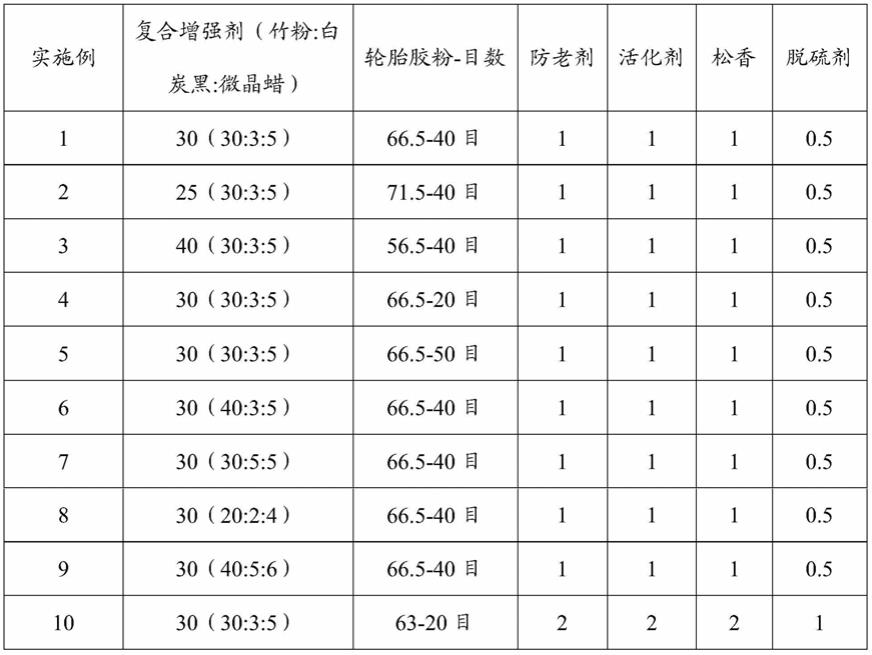

36.实施例1至10

37.实施例1至10中易加工防喷霜丁基再生橡胶的原料组分配比如表1所示。

38.表1原料组分配比表(按重量份数计)

[0039][0040]

注:原料中,竹粉的目数为10目,防老剂为多烷基芳烃二硫化物,活化剂为苯酚亚砜,脱硫剂为二苯基二硫化物。

[0041]

实施例1至10中易加工防喷霜丁基再生橡胶的制备方法,包括如下步骤:

[0042]

取天然竹粉,白炭黑,微晶蜡,置于低速搅拌器中以20r/min的速度搅拌1h使其均匀分散,获得竹纤维

‑

白炭黑

‑

微晶蜡复合增强剂。

[0043]

称取轮胎胶粉,复合增强剂,防老剂,活化剂,松香,脱硫剂,投喂至双螺杆挤出机

中,熔融脱硫条件为温度210℃,转速150r/min,从挤出机中取出后置于连续4级双辊开炼机中,开炼温度为190℃,混合3min后剪切打包,制备得到易加工防喷霜丁基再生橡胶。

[0044]

实施例11

[0045]

本实施例与实施例1的区别在于,竹粉的目数为20目。

[0046]

实施例12

[0047]

本实施例与实施例1的区别在于,防老剂为n

‑

苯基

‑2‑

萘胺,活化剂为芳烃二硫化物,脱硫剂为氧化锌。

[0048]

<对比例>

[0049]

对比例1

[0050]

本对比例与实施例1的区别在于,将复合增强剂替换为橡胶用防喷霜剂,橡胶用防喷霜剂采用cn104046042a公开的技术内容制备得到,具体为微晶蜡40%,聚乙二醇20%,石蜡乳化剂6%,环氧树脂10%,碳氢树脂1%,二氧化硅23%。

[0051]

对比例2

[0052]

本对比例与实施例1的区别在于,复合增强剂中未添加白炭黑。

[0053]

对比例3

[0054]

本对比例与实施例1的区别在于,复合增强剂中未添加天然竹粉。

[0055]

对比例4

[0056]

本对比例与实施例1的区别在于,将微晶蜡、白炭黑以及天然竹粉以及其他原料直接投喂至双螺杆挤出机中。

[0057]

<试验例>

[0058]

以实施例1至7、对比例1至4为样品,分别进行再生橡胶的性能测试。

[0059]

并依据gb/t 528

‑

2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,gb/t13460

‑

2008《再生橡胶》的方法进行测定。

[0060]

测定结果如表2所示。其中,实施例用e表示,对比例用c表示。

[0061]

表2再生橡胶的性能测定结果

[0062][0063]

长期室温喷霜结果表明,对比例1与4均在两天内出现表面喷彩现象,对比例2与3分别在5天与10天出现喷彩现象,而实施例在一年内均未出现喷彩。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1