一种无腐蚀性离子液体水基润滑添加剂及其制备方法和应用

1.本发明属于金属润滑剂技术领域,具体而言,涉及一种水基润滑添加剂,尤其涉及一种无腐蚀性的离子液体水基润滑添加剂及其制备方法和应用。

技术背景

2.水基润滑剂是以水为主要成分的润滑剂,相对于石油基润滑剂,水基润滑添加剂具有来源广泛、成本低廉、生物降解性良好等优点,这使其成为摩擦领域的研究热点之一。目前,水基润滑添加剂已被广泛应用于金属压延、切削、拉拨、冲压、磨削、攻丝等工业生产之中,特别是在金属切削和生物润滑领域应用最为普遍。由于纯水在摩擦副上很难表现出优异的摩擦学性能,并且易于引发的严重腐蚀,因此,使用有效的添加剂来提高水基润滑剂的摩擦学性能就成为解决该问题的方法之一。

3.传统水基润滑添加剂虽然具有良好的减摩抗磨性能,但大多都是基于油基润滑添加剂的改性而得到的,其在水中溶解度低、合成步骤复杂、成本较高,并且在使用过程中常常会伴有腐蚀现象的发生。近年来,研究人员发现离子液体可作为水基润滑添加剂使用,并且具有较好的润滑性能,但仍存在以下两方面的问题:(1)离子液体的阴离子多数含有s、p、f、cl等活性元素,对金属基底有着一定的腐蚀性;(2)离子液体的合成过程较为复杂,应用成本较高。因此,开发一种合成工艺简单、成本低廉、无腐蚀性的新型多功能水基润滑添加剂就成为解决以上问题的关键。

4.多年来,本发明人一直致力于高性能离子液体润滑剂及润滑添加剂的研究与开发,先后申报了众多发明专利,部分专利如表1所示。

5.表1

6.7.

技术实现要素:

8.鉴于以上技术需求,本发明的第一个目的在于提供一种离子液体化合物,该离子液体可作为水基润滑添加剂使用,表现出对金属摩擦基底无腐蚀性和优异的减摩抗磨性能。

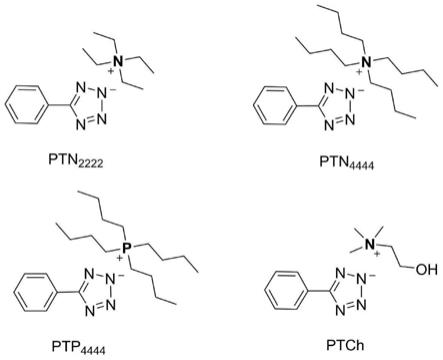

9.为了实现本发明的上述目的,发明人通过大量试验研究和不懈探索,最终获得了如下技术方案:一种离子液体化合物,该离子液体化合物为ptn

2222

,ptn

4444

,ptp

4444

或ptch,具体为如下所示结构:

[0010][0011]

本发明的第二个目的在于提供上述离子液体化合物的制备方法,该方法包括如下步骤:为了合成ptn

2222

,ptn

4444

,ptp

4444

和ptch,首先,将5

‑

苯基四氮唑与四乙基氢氧化铵、四丁基氢氧化铵、四丁基氢氧化磷或胆碱按照摩尔比为1:1混合,室温下搅拌反应12

‑

36h;然

后,在58

‑

62℃下减压蒸馏0.8

‑

1.5h,并在58

‑

62℃下真空干燥12

‑

36h,获得最终产物ptn

2222

,ptn

4444

,ptp

4444

或ptch。

[0012]

本发明第三个目的在于提供上述离子液体化合物作为金属间摩擦副水基润滑添加剂的应用。尤其是,作为金属间摩擦副水基润滑添加剂,上述离子液体对摩擦基底表现出的无腐蚀性能,以及提高水在钢/钢摩擦副上摩擦学性能的应用。

[0013]

进一步地,本发明人通过大量试验研究,筛选了该离子液体化合物在水中的最优添加量,以实现其最佳摩擦学性能。结果显示,该离子液体化合物作为水基润滑添加剂时的使用浓度,可以为0.1

‑

10.0%(质量分数,下同),进一步优选为0.5

‑

10.0%,最佳添加浓度为3.0%。另外,本发明提供的离子液体水基润滑添加剂可以在钢/钢摩擦副上进行应用,并且没有表现出腐蚀性。

[0014]

与现有技术相比,本发明提供的离子液体水基润滑添加剂具有如下优点和显著进步性:

[0015]

(1)本发明所提供的离子液体水基润滑添加剂对摩擦基底没有腐蚀性。

[0016]

(2)本发明中所提供的离子液体,特别是ptp

4444

能够大幅度提高水在钢/钢摩擦副上的减摩抗磨性能。

[0017]

(3)本发明中所提供的离子液体添加剂能够提高水在钢/钢摩擦副上的极压承载能力。

附图说明

[0018]

图1:本发明提供的四种离子液体的化合物结构示意图。

[0019]

图2:添加不同浓度ptp

4444

的水溶液在钢/钢摩擦副上的摩擦系数曲线图(a)以及平均磨损体积柱状图和平均摩擦系数折线图(b)。

[0020]

图3:添加了3%的本发明所提供离子液体的水溶液与对照样纯水在钢/钢摩擦副上的摩擦系数曲线图(a)以及平均磨损体积柱状图和平均摩擦系数折线图(b)。

[0021]

图4:添加了3%的本发明所提供离子液体的水溶液与对照样纯水在钢/钢摩擦副上的变载摩擦系数曲线图(a)和变频摩擦系数曲线图(b)。

[0022]

图5:添加了3%的本发明所提供离子液体的水溶液与对照样纯水的铸铁条腐蚀试验结果图。

具体实施方式

[0023]

本发明提供了四种离子液体化合物,图1为这四种离子液体的化学结构。为了使本领域技术人员更好地理解本发明的技术方案并能予以实施,下面结合具体实施例对本发明作进一步说明,但所举实施例不作为对本发明保护范围的限定。

[0024]

需要说明的是,以下实施例中采用德国optimol公司生产的srv

‑

v微振动摩擦磨损试验机评价了所提供离子液体添加到纯水中所得到的水溶液的摩擦磨损性能,并与纯水的摩擦磨损性能进行了比较。srv

‑

v微振动摩擦磨损试验机的摩擦副接触方式为球

‑

盘点接触,测试条件为:载荷100n,温度25℃,频率25hz,振幅1mm,实验时间30min;试验上试球为φ10mm的aisi52100钢球;下试样为φ24mm、厚度7.9mm的aisi 52100轴承钢,硬度为800

‑

900hv,下试样的磨损体积由美国bruker公司生产的npflex三维光学轮廓仪测得。此外,采

用英国生产的四球摩擦试验机(19900

‑

2)遵循国标方法gb/t 3142

‑

1982测定了所提供的离子液体添加到纯水中所得到的水溶液和纯水的最大无卡咬负荷(p

b

)和最大烧结负荷(p

d

)。最后,遵循国标方法gb 6144

‑

2010评价了所提供的离子液体添加到纯水中所得到的水溶液和纯水的腐蚀性能。

[0025]

实施例1:离子液体水基润滑添加剂ptn

2222

的制备

[0026]

首先,将5

‑

苯基四氮唑与四乙基氢氧化铵按照摩尔比为1:1混合,室温下搅拌12

‑

36 h。然后,在58

‑

62℃下减压蒸馏0.8

‑

1.5h,并在58

‑

62℃下真空干燥12

‑

36h,获得离子液体水基润滑添加剂ptn

2222

。采用1h(400mhz)和

13

c(100mhz)核磁共振波谱 (nmr)对该离子液体水基润滑添加剂的结构进行了表征。ptn

2222

的核磁数据如下:1hnmr(400mhz,d2o)δ(ppm):7.83

‑

7.81(t,2h),7.32

‑

7.29(t,2h),7.25

‑

7.21(t,1h), 2.70

‑

2.65(q,8h),0.81

‑

0.76(m,12h);

13

c nmr(100mhz,d2o)δ(ppm):161.89,129.51, 129.17,128.55,126.26,51.67,51.64,51.61,6.24。

[0027]

将该离子液体按照质量分数3%的比例加入到纯水中,测试所得水溶液在钢/钢摩擦副上的减摩(摩擦系数)抗磨(磨损体积)性能,并与纯水进行对比。测试结果表明:添加了ptn

2222

的水溶液作为钢/钢摩擦副的润滑剂的平均摩擦系数(0.122)和平均磨损体积(4.12*10

‑4mm3),明显小于对照样纯水的平均摩擦系数(0.547)和平均磨损体积 (19.88*10

‑4mm3)。

[0028]

实施例2:离子液体水基润滑添加剂ptn

4444

的制备

[0029]

首先,将5

‑

苯基四氮唑与四丁基氢氧化铵按照摩尔比为1:1混合,室温下搅拌12

‑

36 h。然后,在58

‑

62℃下减压蒸馏0.8

‑

1.5h,并在58

‑

62℃下真空干燥12

‑

36h,获得离子液体水基润滑添加剂ptn

4444

。采用1h(400mhz)和

13

c(100mhz)核磁共振波谱 (nmr)对该离子液体水基润滑添加剂的结构进行了表征。ptn

4444

的核磁数据如下:1h nmr(400mhz,d2o)δ(ppm):7.89

‑

7.87(d,2h),7.29

‑

7.25(t,2h),7.20

‑

7.17(t,1h), 2.60

‑

2.56(t,8h),1.11

‑

1.08(t,8h),1.01

‑

0.95(m,8h),0.66

‑

0.63(t,12h),

13

c nmr(100 mhz,d2o)δ(ppm):161.30,129.21,129.09,128.97,126.35,57.67,22.83,18.91,12.79。

[0030]

将该离子液体按照质量分数3%的比例加入到纯水中,测试所得水溶液在钢/钢摩擦副上的减摩(摩擦系数)抗磨(磨损体积)性能,并与纯水进行对比。测试结果表明:添加了ptn

4444

的水溶液作为钢/钢摩擦副的润滑剂的平均摩擦系数(0.110)和平均磨损体积(3.50*10

‑4mm3),明显小于对照样纯水的平均摩擦系数(0.547)和平均磨损体积 (19.88*10

‑4mm3)。

[0031]

实施例3:离子液体水基润滑添加剂ptp

4444

的制备

[0032]

首先,将5

‑

苯基四氮唑与四丁基氢氧化磷按照摩尔比为1:1混合,室温下搅拌12

‑

36 h。然后,在58

‑

62℃下减压蒸馏0.8

‑

1.5h,并在58

‑

62℃下真空干燥12

‑

36h,获得离子液体水基润滑添加剂ptp

4444

。采用1h(400mhz)和

13

c(100mhz)核磁共振波谱 (nmr)对该离子液体水基润滑添加剂的结构进行了表征。ptp

4444

的核磁数据如下:1h nmr(400mhz,d2o)δ(ppm):7.91

‑

7.89(d,2h),7.37

‑

7.33(t,2h),7.29

‑

7.26(t,1h), 1.69

‑

1.66(d,8h),1.14(s,16h),0.70

‑

0.67(t,12h),

13

c nmr(100mhz,d2o)δ(ppm): 161.70,129.29,129.13,128.97,126.35,23.15,23.00,22.51,22.47,17.56,17.08,12.49。

[0033]

将该离子液体按照质量分数3%的比例加入到纯水中,测试所得水溶液在钢/钢摩

擦副上的减摩(摩擦系数)抗磨(磨损体积)性能,并与纯水进行对比。测试结果表明:添加了ptp

4444

的水溶液作为钢/钢摩擦副的润滑剂的平均摩擦系数(0.0986)和平均磨损体积(1.25*10

‑4mm3),远小于对照样纯水的平均摩擦系数(0.547)和平均磨损体积 (19.88*10

‑4mm3)。

[0034]

实施例4:离子液体水基润滑添加剂ptch的制备

[0035]

首先,将5

‑

苯基四氮唑与胆碱按照摩尔比为1:1混合,室温下搅拌12

‑

36h。然后,在58

‑

62℃下减压蒸馏0.8

‑

1.5h,并在58

‑

62℃下真空干燥12

‑

36h,获得离子液体水基润滑添加剂ptch。采用1h(400mhz)和

13

c(100mhz)核磁共振波谱(nmr) 对该离子液体水基润滑添加剂的结构进行了表征。ptch的核磁数据如下:1h nmr(400 mhz,d2o)δ(ppm):7.70

‑

7.68(d,2h),7.13

‑

7.09(t,2h),7.04

‑

7.00(t,1h),3.55

‑

3.51(m,2h), 2.91

‑

2.88(t,2h),2.60(s,9h),

13

c nmr(100mhz,d2o)δ(ppm):161.87,129.33,129.03, 128.48,126.24,67.11,67.08,67.05,55.22,53.47,53.43,53.40。

[0036]

将该离子液体按照质量分数3%的比例加入到纯水中,测试所得水溶液在钢/钢摩擦副上的减摩(摩擦系数)抗磨(磨损体积)性能,并与纯水进行对比。测试结果表明:添加了ptch的水溶液作为钢/钢摩擦副的润滑剂的平均摩擦系数(0.117)和平均磨损体积(4.50*10

‑4mm3),明显小于对照样纯水的平均摩擦系数(0.547)和平均磨损体积 (19.88*10

‑4mm3)。

[0037]

表2为添加不同浓度ptp

4444

的水溶液作为钢/钢摩擦副的润滑剂的减摩(平均摩擦系数)抗磨性能(平均磨损体积),图2为相应的摩擦系数曲线图(a)以及平均磨损体积柱状图和平均摩擦系数折线图(b)。从表2、图2中数据可以看出,添加极低浓度的ptp

4444

(0.5%)就能显著改善水的减摩抗磨性能,该添加剂的最佳添加浓度为3%。

[0038]

表2:ptp

4444

在钢/钢摩擦副上不同浓度下水溶液的摩擦学性能

[0039]

浓度(wt%)平均摩擦系数平均磨损体积(*10

‑4mm3)00.52719.440.10.23213.290.50.1422.9910.1184.0920.1124.0430.1011.2150.0882.41100.0833.02

[0040]

表3为添加了3%的本发明所提供的离子液体的水溶液与对照样纯水在钢/钢摩擦副上作为润滑剂的平均摩擦系数以及下试样磨斑的平均磨损体积。图3为相应的平均摩擦系数曲线图(a)以及平均磨损体积柱状图和平均摩擦系数折线图(b)。由表3及图3 数据可知,本发明所提供的离子液体,均能显著提高水在钢/钢摩擦副上的减摩抗磨性能,其中,离子液体ptp

4444

表现出最好的减摩抗磨性能。

[0041]

表3:添加3%四种离子液体的水溶液与对照样纯水在钢/钢摩擦副上的摩擦学性能对比

[0042]

样品平均摩擦系数平均磨损体积(*10

‑4mm3)纯水0.54719.88

3%ptn

2222

0.1194.123%ptn

4444

0.1173.503%ptp

4444

0.1001.253%ptch0.1184.50

[0043]

实施例5:离子液体水溶液作为钢/钢摩擦副润滑剂的极压承载性能试验研究

[0044]

表4为添加了3%的本发明所提供的离子液体的水溶液与对照样纯水作为钢/钢摩擦副润滑剂的极压承载性能(最大无卡咬负荷和最大烧结负荷),图4为添加了3%的本发明所提供的离子液体的水溶液与对照样纯水在钢/钢摩擦副上的变载测试摩擦系数曲线图(a)和变频测试摩擦系数曲线图(b)。由表4、图4数据可知,本发明所提供的离子液体,特别是ptp

4444

可以显著提高水的极压承载能力。

[0045]

表4:添加3%四种离子液体的水溶液与纯水的最大无卡咬负荷和最大烧结负荷对比

[0046][0047][0048]

实施例6:离子液体水溶液对铸铁条腐蚀的试验研究

[0049]

首先,将18ml添加了3%的本发明所提供的离子液体的四种水溶液与18ml对照样纯水加入到五个100ml烧杯中。然后将五个铸铁条浸入这五种不同的水基润滑剂中,并将这五个烧杯放入烘箱中,在55

±

2℃下干燥24h。最后,将这五个铸铁条取出用丙酮清洗并自然风干以评估其腐蚀程度。

[0050]

图5为添加了3%的本发明所提供的离子液体的四种水溶液与对照样纯水的铸铁条腐蚀试验结果,从图可以看出,本发明所提供的离子液体均对铸铁条没有腐蚀性。

[0051]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,其保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内,本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1