一种石墨烯泡棉导热垫片及制备方法与流程

1.本发明涉及导热界面材料领域,具体涉及一种石墨烯泡棉导热垫片及制备方法。

背景技术:

2.导热垫片作为一种导热界面材料,用于填充电子元器件和散热器之间的空隙,具有良好的导热性能,可应用于快速释放电子产品使用时产生的热量,同时兼具其防震、保护等功能。

3.随着科技的发展,电子产品向着微型化、密集化发展,电路板上元器件的集成度越来越高,随之对导热垫片的热传导性能的要求也越来越高。但是传统的导热垫片的导热系数仅有1~8w/m*k,已不能满足电子设备上越来越高的导热需求。石墨烯泡棉导热系数很高,面内导热系数大于100w/m*k,采用石墨烯导热膜制备的导热垫片有以下一种方法:将石墨烯泡棉层层叠加,层与层之间通过含有导热填料的胶黏剂粘接,沿着层叠方向切割成片材,得到导热垫片,参考文献专利cn113147115a。

4.这种方法制备的导热垫片虽然有较高的导热系数,但是此种方式制备工艺繁琐,需要每每片导热垫片浸渍胶黏剂,还需要层层叠加,制备工艺极其耗时。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种制备工艺更简单,导热系数高、并且导热系数可调的一种石墨烯泡棉导热垫片。

6.为此,本发明是通过如下技术方案实现上述目的,一种石墨烯泡棉导热垫片,所述的石墨烯泡棉是将导热垫片卷曲或折叠起来,并且确保卷曲后的石墨烯泡棉层与层之间留有用于注入胶黏剂的空隙,然后往层与层之间的所述空隙中注入胶粘剂,经过中高温固化形成石墨烯导热垫片。

7.所述的石墨烯泡棉的厚度为50~5000

ꢀµ

m,典型但非限制性的厚度为50μm、100μm、200μm、300μm、400μm或500μm。所述石墨烯泡棉的密度为0.1~2.0 g/cm3,典型但非限制性的密度为0.1、0.2g/cm3、0.3g/cm3、0.4、0.5g/cm3、0.6g/cm3、0.7g/cm3、0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3或2.0g/cm3。所述石墨烯泡棉的孔隙的平均孔径大小为0.5~500

ꢀµ

m,典型但非限制性平均孔径为0.5μm、10μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm或500μm。

8.优选的,所述的石墨烯泡棉在垫片中的形状是将石墨烯泡棉卷曲或折叠起来,具体可以卷成蚊香状、三角形状、正方形、长方形状等卷状物。通过手动卷曲和设备卷曲的方式将石墨烯泡棉一层一层卷曲起来,层与层之间留有空隙,空隙间距为50~1000

ꢀµ

m,所述空隙典型但非限制性的间距为50μm、100μm、200μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm或1000μm,将卷曲好的石墨烯泡棉竖直放入一个模具中。

9.优选的,在卷曲前沿所述石墨烯泡棉的厚度方向设置若干个贯穿其上、下表面的

通孔。

10.优选的,所述的石墨烯泡棉在垫片中的体积占比为40~90%。所述石墨烯泡棉在垫片中的典型但非限制性的体积占比为40%、50%、60%、70%、80%或90%。

11.优选的,所述的胶粘剂为有机硅橡胶,所述的有机硅橡胶包括乙烯基硅油80~120份、催化剂0.8~3.5份、抑制剂0.5~1.5份、含氢硅油1.5~6份。所述乙烯基硅油典型但非限制性的份数为80份、85份、90份、95份、100份、105份、110份、115份或120份。所述催化剂典型但非限制性的份数为0.8份、1份、1.2份、1.5份、1.8份、2.0份、2.5份、3.0份或3.5份。所述抑制剂典型但非限制性的份数0.5份、0.7份、0.9份、1份、1.2份或1.5份。所述含氢硅油典型但非限制性的份数为1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份或6份。

12.优选的,所述的乙烯基硅油为端基乙烯基硅油和下垂链型含氢硅油中的至少一种,所述乙烯基硅油的粘度为400~5000 mpa.s,乙烯基含量为0.45%~10%。所述乙烯基硅油典型但非限制性的份数为400mpa.s、450mpa.s、500mpa.s、1000mpa.s、1500mpa.s、2000mpa.s、2500mpa.s、3000mpa.s、35000mpa.s、4000mpa.s、4500mpa.s、5000mpa.s。所述乙烯基硅油的乙烯基典型但非限制性的含量为0.45%、1.0%、1.5%、2.5%、3.0%、5.0%、5.5%、6.0%、7.0%、7.5%、8.0%、9.0%或10%。

13.优选的,所述的催化剂为铂金催化剂,铂金催化剂的含量为1000~5000ppm。所述铂金催化的典型但非限制性的含量为1000ppm、2000ppm、3000ppm、4000ppm或5000ppm。

14.优选的,所述的抑制剂为1-乙炔基-1-环己醇、2-甲基-3-丁炔基-2-醇、2-甲基-1-己炔基-3-醇、3,5-二甲基-1-己炔基-3-醇、3,7,11-三甲基-1-十二炔基-3-醇中的至少一种。

15.优选的,所述的含氢硅油的含氢量为0.08%~0.36%。0.08%、0.1%、0.16%、0.18%、0.26%、0.30%或0.36%。

16.其中,所述的胶粘剂的制备步骤如下:s1:将乙烯基硅油、抑制剂和催化剂依次加入搅拌机内,使用行星真空搅拌机在500~1000r/min、真空度-1.0~-0.01mpa的条件下混合5~20min。行星真空搅拌机的典型但非限制性的转速为500r/min、600r/min、700r/min、800r/min、900r/min或1000r/min。s1步骤中的真空度的典型但非限制性的取值为-1.0mpa、-0.8mpa、-0.08mpa、-0.07mpa、-0.06mpa、-0.05mpa、-0.04mpa、-0.02mpa、0.01mpa。所述混合步骤的时间典型但非限制性的取值为5min、10min、15min或20min。

17.s2:再将含氢硅油加入搅拌机内,使用行星真空搅拌机在500~1000r/min、真空度-1.0~-0.01mpa的条件下混合5~20min,所述胶粘剂放置时间不要超过24小时。行星真空搅拌机的典型但非限制性的转速为500r/min、600r/min、700r/min、800r/min、900r/min或1000r/min。s2步骤中的真空度的典型但非限制性的取值为-1.0mpa、-0.08mpa、-0.07mpa、-0.05mpa、0.01mpa。s2步骤中的混合时间的典型但非限制性的取值为5min、10min、15min或20min。

18.其中,石墨烯泡棉导热垫片的制备步骤如下:s1:石墨烯泡棉沿着一边卷曲起来,形成蚊香状、三角形状、正方形或长方形状,整体成为一个柱状,石墨烯泡棉层与层之间留有空隙,将卷曲好的石墨烯泡棉竖直放入一个模具中。石墨烯泡棉在卷曲后由于自身应力的作用,卷曲后的泡棉会趋向于恢复原来平铺

的状态,从而导致层与层间的空隙变大。因此卷曲后需要将石墨烯泡棉放置在与其卷曲后形状相匹配的模具中进行定型。模具的底部有多个限位部,使石墨烯泡棉层与层之间的孔隙可以保持在既定的空隙范围内。

19.s2:将胶粘剂从模具底部注入该模具中,将胶粘剂填充满石墨烯泡棉的所有空隙,胶粘剂刚好覆盖石墨烯泡棉的表面为止,浸渍时间在0.5~5h。浸渍步骤的典型但非限制性的时间取值为0.5h、1.0h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h。在注入胶黏剂的过程中有两种方式,第一种方式是直接注入胶粘剂,卷曲后的石墨烯泡棉充分浸渍在胶粘剂中一段时间后取出,本方式处理的时间相对较长;第二中方式是将卷曲后的石墨烯泡棉放置在模具中,并且模具处于密封状态,抽真空后注入胶粘剂,本方式处理的效率相对较高。

20.s3:将已浸渍好的石墨烯泡棉加热固化,所述固化温度为60~150℃,固化时间为10~60min,待胶粘剂固化后,可以将卷曲后的石墨烯泡棉固定住。本步骤中,固化的典型但非限制性的温度为60℃、80℃、100℃、120℃、130℃、140℃或150℃。固化步骤的典型但非限制性时间为10min、20min、30min、40min、50min或60min。

21.s4:将固化成型的圆柱体,沿着高度方向切割成片材,得到所述导热垫片,所述切割采用线切割、激光切割、超声波切割、刀片切割或者冷冻切割;所述导热垫片的厚度为0.5~5mm,厚度的典型但非限制性取值为0.5mm、1mm、2mm、3mm、4mm或5mm。

22.在s1步骤前,还可以沿所述石墨烯泡棉的厚度方向设置若干个贯穿其上、下表面的通孔,设置通孔的方式为激光打孔。设置通孔后,胶粘剂可以在更容易地在层间流动扩散,进一步减少胶粘剂注入的处理时间,提高胶粘剂的胶粘效果。

23.本发明的有益效果在于:本发明的石墨烯导热垫片制备方法直接将石墨烯泡棉卷曲起来,并且通过模具将卷曲后的石墨烯泡棉定型,并且使得石墨烯泡棉层与层之间的空隙维持在一定的间距范围以内不再变化;随后将预先准备好的胶粘剂通过注入至空隙内将卷曲后的石墨烯泡棉粘结;最后进行固化处理,胶粘剂将石墨烯泡棉固定成卷曲后的形状,获得导热垫片;最后根据工艺所需的厚度将进行切割,得到定制厚度的石墨烯导热垫片。整个工艺过程无需反复层叠和涂覆胶粘剂,生产效率得到很大的提升。通过上述工艺制得的石墨烯泡棉导热垫片,其石墨烯片层均沿着厚度方向竖直起来,导热垫片的导热系数更高。另外在注入粘接剂的过程中,片层间的气体排出更加顺畅,减少片层间的界面效应。制得的石墨烯泡棉垫片中,石墨烯片层沿着厚度方向竖直起来,垫片的导热系数更高。

附图说明

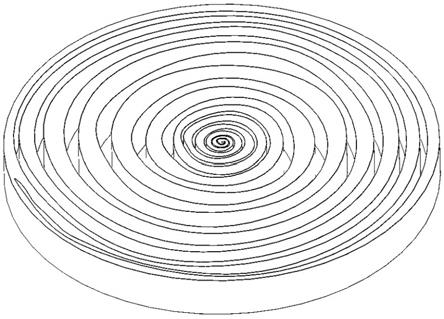

24.图1为实施例1卷曲成圆柱状的结构示意图。

25.图2为实施例1折叠成三角形的结构示意图。

26.图3为实施例1折叠成正方形的结构示意图。

27.图4为实施例1折叠成长方形的结构示意图。

28.具体实施方式

29.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中

给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不在于限制本发明。

31.以下为具体实施例部分:实施例1:制备胶粘剂:有机硅橡胶包括乙烯基硅油100份、含量为5000ppm铂金催化剂1份、抑制剂1.2份、含氢硅油5份。乙烯基硅油为端基乙烯基硅油,乙烯基硅油的粘度为1000mpa.s,乙烯基含量为1.5%。抑制剂为1-乙炔基-1-环己醇。含氢硅油的含氢量为0.8%。

32.胶粘剂制备方法包括以下步骤:s1:将乙烯基硅油、抑制剂和催化剂依次加入搅拌机内,使用行星真空搅拌机在1000r/min、真空度-0.08mpa的条件下混合20min。

33.s2:再将含氢硅油加入搅拌机内,使用行星真空搅拌机再1000r/min、真空度-0.05mpa的条件下混合10min,制备好的胶粘剂放置时间不要超过24小时。

34.注入胶粘剂形成石墨烯导热泡棉:石墨烯泡棉导热垫片的制备步骤如下:本发明中石墨烯泡棉是将导热垫片卷曲起来形成蚊香状,然后注入胶粘剂经过中高温固化形成。

35.本发明中,石墨烯泡棉导热垫片的制备步骤如下:s1:制备石墨烯泡棉;石墨烯泡棉的厚度为150

µ

m,所述石墨烯泡棉的密度为0.5g/cm3,所述石墨烯泡棉的孔隙的平均孔径大小为50

µ

m。石墨烯泡棉在垫片中的形状是将石墨烯泡棉卷曲起来,形成蚊香形状,如图1所示,层与层之间留有空隙,空隙间距为 100

µ

m。石墨烯泡棉在垫片中的体积占比为80%。石墨烯泡棉沿着一边卷曲起来,形成蚊香状,整体成为一个圆柱状,石墨烯泡棉层与层之间留有孔隙,空隙间距为100

ꢀµ

m,将卷曲好的石墨烯泡棉竖直放入一个模具中,模具的底部设有向上突起的用于限制石墨烯泡棉层间空隙间距的限位柱。

36.s2:将胶粘剂从模具底部注入该模具中,将胶粘剂填充满石墨烯泡棉的所有空隙,胶粘剂刚好覆盖石墨烯泡棉的表面为止,浸渍时间在3.5h。

37.s3:将已浸渍好的石墨烯泡棉加热固化,所述固化温度为120℃,固化时间为20min。

38.s4:将固化成型的圆柱体,沿着径向方向切割成片材,得到所述导热垫片,所述切割采用线切割;所述导热垫片的厚度为5mm。另外,在石墨烯泡棉导热垫片的制备步骤中,如图2-4所示,石墨烯泡棉还可以折叠成三角形、正方形或长方形。

39.实施例2:胶粘剂的制备步骤与实施例1相同。在石墨烯泡棉导热垫片的制备步骤中,石墨烯泡棉层与层之间留有空隙,空隙间距为200

µ

m。

40.实施例3:胶粘剂的制备步骤与实施例1相同。在石墨烯泡棉导热垫片的制备步骤中,石墨烯

泡棉层与层之间留有空隙,空隙间距为350

µ

m。

41.实施例4:胶粘剂的制备步骤与实施例1相同。在石墨烯泡棉导热垫片的制备步骤中,石墨烯泡棉层与层之间留有空隙,空隙间距为400

µ

m。

42.实施例5:胶粘剂的制备步骤与实施例1相同。在石墨烯泡棉导热垫片的制备步骤中,石墨烯泡棉层与层之间留有空隙,空隙间距为1000

µ

m。

43.实施例6:制备胶粘剂:胶粘剂为有机硅橡胶,包括乙烯基硅油100份、含量为3000ppm的铂金催化剂2份、抑制剂1份、含氢硅油3份。乙烯基硅油为端基乙烯基硅油,乙烯基硅油的粘度为500mpa.s,乙烯基含量为3.0%。抑制剂为2-甲基-3-丁炔基-2-醇。含氢硅油的含氢量为1.8%。

44.胶粘剂制备方法包括以下步骤:s1:将乙烯基硅油、抑制剂和催化剂依次加入搅拌机内,使用行星真空搅拌机在800r/min、真空度-0.8mpa的条件下混合10min。

45.s2:再将含氢硅油加入搅拌机内,使用行星真空搅拌机再800r/min、真空度-0.07mpa的条件下混合5min,制备好的胶粘剂放置时间不要超过24小时。

46.石墨烯泡棉导热垫片的制备步骤如下:本发明中导热垫片是用石墨烯泡棉卷曲后制得。石墨烯泡棉的厚度为100

µ

m,所述石墨烯泡棉的密度为0.5g/cm3,所述石墨烯泡棉的孔隙的平均孔径大小为20

µ

m。石墨烯泡棉在垫片中的形状是将石墨烯泡棉卷曲起来,形成蚊香形状,层与层之间留有空隙,空隙间距为400

µ

m。石墨烯泡棉在垫片中的体积占比为65%。

47.本发明中,石墨烯泡棉导热垫片的具体制备步骤如下:s1:制备石墨烯泡棉,石墨烯泡棉的厚度为100

µ

m,所述石墨烯泡棉的密度为0.5g/cm3,所述石墨烯泡棉的孔隙的平均孔径大小为20

µ

m。石墨烯泡棉在垫片中的形状是将石墨烯泡棉卷曲起来,形成蚊香形状,层与层之间留有空隙,空隙间距为 600

µ

m。石墨烯泡棉在垫片中的体积占比为65%。石墨烯泡棉沿着一边卷曲起来,形成蚊香状,整体成为一个圆柱状,石墨烯泡棉层与层之间留有孔隙,空隙间距为400

ꢀµ

m,将卷曲好的石墨烯泡棉竖直放入一个模具中,模具的底部设有向上突起的用于限制石墨烯泡棉层间空隙间距的限位柱。

48.s2:将胶粘剂从模具底部注入该模具中,将胶粘剂填充满石墨烯泡棉的所有空隙,胶粘剂刚好覆盖石墨烯泡棉的表面为止,浸渍时间在4h。

49.s3:将已浸渍好的石墨烯泡棉加热固化,所述固化温度为100℃,固化时间为30min。

50.s4:将固化成型的圆柱体,沿着径向方向切割成片材,得到所述导热垫片,所述切割采用线切割;所述导热垫片的厚度为1mm。

51.实施例7:制备胶粘剂:胶粘剂为有机硅橡胶,包括乙烯基硅油80份、含量为1000ppm的铂金催化剂0.8份、抑制剂0.5份、含氢硅油1.5份。其中乙烯基硅油为端基乙烯基硅油,乙烯基硅油的粘度为450mpa.s,抑制剂为1-乙炔基-1-环己醇。

52.胶粘剂的制备步骤包括:s1:将乙烯基硅油、抑制剂和催化剂依次加入搅拌机内,使用行星真空搅拌机在500r/min、真空度-0.8mpa的条件下混合5min。

53.s2:再将含氢硅油加入搅拌机内,使用行星真空搅拌机在500r/min、真空度-0.08mpa的条件下混合5min,制备好的胶粘剂放置时间不要超过24小时。

54.注入胶粘剂形成石墨烯导热泡棉:石墨烯泡棉导热垫片的制备步骤如下:s1:制备石墨烯泡棉,该石墨烯泡棉的厚度为60

µ

m,密度为0.1g/cm3,孔隙的平均孔径大小为10

µ

m。将上述石墨烯泡棉沿着一边卷曲起来,形成蚊香状,整体成为一个圆柱状,石墨烯泡棉层与层之间留有空隙,空隙间距为400

ꢀµ

m,将卷曲好的石墨烯泡棉竖直放入一个模具中,模具的底部设有向上突起的用于限制石墨烯泡棉层间空隙间距的限位柱。

55.s2:将胶粘剂从模具底部注入该模具中,将胶粘剂填充满石墨烯泡棉的所有空隙,胶粘剂刚好覆盖石墨烯泡棉的表面为止,浸渍时间在2h。石墨烯泡棉在垫片中的体积占比为50%。

56.s3:将已浸渍好的石墨烯泡棉加热固化,所述固化温度为120℃,固化时间为30min。

57.s4:将固化成型的圆柱体,沿着径向方向切割成片材,得到所述导热垫片,所述切割采用线切割;所述导热垫片的厚度为0.5mm。

58.对比例:参考公开号为cn113147115a的中国发明专利提供的方法,制备层叠设置的石墨烯泡棉导热垫片。

59.实验例:按照astm d5470的导热电绝缘材料热传输性能的标准测试方法,在10psi条件下测量其应用热阻以及导热系数。对实施例1-7以及对比例所获得的样品进行测试,样品为各实施例沿着径向方向切割所得,厚度为1mm;对比例的样品则是沿着其厚度方向切除所得,厚度为1mm;测得其导热系数如下表所示。

60.从上述表格可知,实施例1-实施例4的卷圈后的石墨烯泡棉层间空隙间距逐渐增大,随着石墨烯泡棉空隙间距增大,石墨烯泡棉导热垫片导热系数逐渐减小。其主要原因是,导热垫片中石墨烯泡棉主要起导热作用,石墨烯泡棉的间距越小,石墨烯泡棉的体积占比越大,石墨烯泡棉垫片的导热系数越高。对比例的平均层间空隙间距为100μm时,按照相同的条件测量纵向导热系数,对比例的纵向导热系数低于实施例1,由于对比例的工艺方法直接采用堆叠的方式制备,石墨烯泡棉浸渍在胶粘剂的工艺步骤中,石墨烯在平面上是一

层致密的结构,气体只能通过层间的边界处排出,层与层之间残留的空气气体排出不流畅,由于层间空气排出不彻底,而且空气气体是热的不良导体,在胶粘剂固化后残留的空气气体在石墨烯层间形成界面效应,影响导热性能;实施例1的制备过程中,与胶粘剂注入模具时,从模具底部开始注入,石墨烯泡棉导热垫片层间的空气气体顺着层间间隙从下往上顺畅排出,气体排出流畅,层与层之间残留的空气气体极少,大幅度降低层与层之间的界面效应,使实施例1相对于对比例1的纵向导热性能有明显提升。实施例5和实施例6对胶粘剂的配方作了调整,胶粘剂填料的使用量对纵向导热系数有一定的影响,但是对纵向导热系数的影响较轻微。值得一提的是,对比例1的公开文献中公开其导热系数能够达到300w/(m*k),申请人对此也做了多次反复试验,发现该石墨烯泡棉导热垫片在面内导热系数确实能够达到300w/(m*k)甚至更高,但是在纵向导热系数并不能达到这个数值,而本技术的方案致力于改善石墨烯泡棉导热垫片的纵向导热系数,在纵向导热系数的效果上优于对比例。

61.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1