PLA和PBAT及ST降解复合材料及其生产工艺的制作方法

pla和pbat及st降解复合材料及其生产工艺

技术领域

1.本发明涉及pla和pbat及st降解复合材料及其生产工艺。

背景技术:

2.近年来,随着白色污染的不断加重和人们对生态环境保护意识的逐渐增强,一些可生物降解的材料,特别是来源于可再生资源的聚合物受到高度关注。聚乳酸(pla),也称聚丙交酯,是以置物淀粉发酵的乳酸为单体聚合而成的生物可降解型聚酯材料,具有良好的机械强度和生物相容性,对人体无刺激性、无毒无害,降解的最终产物是可以被植物吸收利用的二氧化碳和水,这样形成了一个整体的碳循环。正是由于聚乳酸优异的性能,其在医用、包装和日常等领域得以广泛应用。

3.聚乳酸本身也存在一些固有缺陷,例如断裂伸长率小,冲击强度低,加工过程结晶速率慢,结晶度小。聚己二酸对苯二甲酸丁二酯(pbat)是一种间距硬段与软段的热塑性弹性体聚合物,拥有较长的脂肪族柔性链与芳环构成的刚性侧基,综合了聚丙烯酸丁酯(pba)与聚对苯二甲酸丁二醇酯(pbt)的性能,同样作为可降解的聚酯,相对于pla自身的脆性缺陷,pbat更加柔软,更具延展性。

4.海泡石黏土(st)是一种天然纤维状含税的镁质硅酸盐非金属黏土矿物,具有链状和层状纤维状的过度型结构特征,其具有较高的反应活性、阳离子交换容量和吸附性能,可以显著提高树脂的耐盐性能。

技术实现要素:

5.本发明目的在于针对现有技术所存在的不足而提供pla和pbat及st降解复合材料及其生产工艺的技术方案,该降解复合材料制造成本低,同时具有足够的机械程度和耐温性能,完全可以满足包装材料的使用要求,由于食用级玉米淀粉,使生物降解速度块,能在自然条件下降解,不产生废水、废弃和废渣,该生产工艺步骤简单,不仅提高了pla和pbat及st降解复合材料的降解性能,而且产生的经济效益显著。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.pla和pbat及st降解复合材料,其特征在于包括如下重量份的组份:pla树脂20~30份、pbat树脂20~30份、st0.3~1份、食用级玉米淀粉60~80份、淀粉复合改性剂0.5~2份、润滑剂0.5~1.5份、偶联剂0.3~0.8份、抗氧剂0.3~0.8份。

8.进一步,淀粉复合改性剂由pva、淀粉、甘油、二乙醇胺和山梨醇制备而成。

9.进一步,润滑剂为硬脂酸及其盐、芥酸酰胺、油酸酰胺或乙撑双硬脂酰胺中的一种或两种以上的混合物。

10.进一步,偶联剂为γ

‑

巯丙基三甲氧基硅烷、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷或γ

‑

缩水甘油醚氧丙基三甲氧基硅烷中的一种。

11.进一步,抗氧剂为亚磷酸苯二异癸酯或多烷基双酚a亚磷酸酯中的一种。

12.如上述的pla和pbat及st降解复合材料的生产工艺,其特征在于包括以下步骤:

13.1)设备安装调试

14.a、首先将高温加速箱通过隔板安装在低温低速箱的上方,在高温加速箱盒低温低速箱之间通过导流装置连通,沿低温低速箱的底部安装支架,通过将高温加速箱与低温低速箱装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板可以起到将高温加速箱与低温低速箱进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱和低温低速箱可以相互独立工作,满足物料的连续反应,高温加速箱内加工后的物料通过导流装置可以进入低温低速箱,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率;

15.b、然后在加工台的顶面上安装双螺杆挤出箱、支撑板、齿轮箱和驱动电机,驱动电机的输出轴通过联轴器连接齿轮箱,齿轮箱通过传动轴经万向节连接挤出螺杆,双螺杆挤出箱内设有挤出混合腔,挤出混合腔的内侧面上设置有加热板,挤出螺杆位于挤出混合腔内,同时传动轴水平贯穿支撑板,沿双螺杆挤出箱的出料端安装挤出板,沿双螺杆挤出箱的顶面进料端安装自动加料装置,反应后的物料通过自动加料装置进入双螺杆挤出箱,通过自动加料装置可以控制物料的进入量,驱动电机可以通过联轴器带动齿轮箱内的齿轮转动,再通过传动轴经万向节带动挤出螺杆旋转,实现对双螺杆挤出箱内的物料进行挤出成型,支撑板提高了传动轴工作时的稳定性和可靠性;

16.2)玉米淀粉脱水改性处理

17.a、首先将食用级玉米淀粉称重计量后投入高温加速箱内进行加热脱水,20~30min后,测定水分,控制在0.5%以下;

18.b、然后将pva和淀粉进行塑化处理,并进行共混,得到pva/淀粉共混物,将pva/淀粉共混物中添加甘油、二乙醇胺和山梨醇,充分共混得到淀粉复合改性剂;通过甘油、二乙醇胺和山梨醇作为复配增塑剂,有效地实现了pva的塑化改性,显著改善了pva的热性能和流变性能;将充分塑化好的pv与塑化淀粉混合后挤出,得到力学性能好、界面相容性优异的淀粉复合改性剂,使得淀粉复合改性剂的交联度大大提高,同时耐水性好,扩大应用范围。

19.c、接着将制备好的淀粉复合改性剂投入高温加速箱,与食用级玉米淀粉混合搅拌15~20min,形成玉米淀粉待用料;

20.3)低温共混

21.a、将pla树脂和pbat树脂及st计量后投入到低温低速箱,并打开导流装置,使高温加速箱内的玉米淀粉待用料通过导流装置进入低温低速箱;

22.b、低温低速箱在低温低速下搅拌5~10min,再依次投入润滑剂、偶联剂和抗氧剂,连续搅拌形成混合料;

23.4)挤出成型

24.将混合料通过自动加料装置投入双螺杆母粒机,通过双螺杆挤压混合,熔融,定量挤出形成母粒。

25.该生产工艺步骤简单,不仅提高了pla和pbat及st降解复合材料的降解性能,而且产生的经济效益显著。

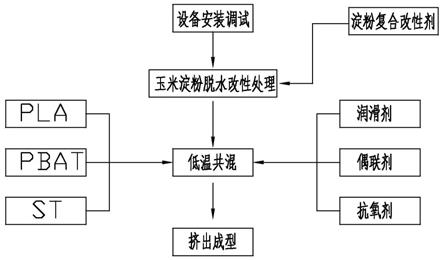

26.进一步,高温加速箱的外侧设置有第一竖向搅拌电机和环形加热层,环形加热层位于第一竖向搅拌电机的下方,第一竖向搅拌电机连接有第一竖向搅拌桨,第一竖向搅拌桨位于高温加速箱内,高温加速箱的顶面上设置有进料斗、第一进液管、第一横向搅拌电机

和排气管,第一横向搅拌电机通过转轴连接第一横向搅拌桨,第一横向搅拌桨靠近高温加速箱的底部,通过进料斗和第一进液管,可以将反应所需的原料投入高温加速箱,经第一竖向搅拌电机和第一横向搅拌电机分别带动第一竖向搅拌桨和第一横向搅拌桨对反应物进行搅拌,提高反应的速率,同时环形加热层可以对高温加速箱进行加热,满足反应物的反应温度要求,产生的气体可以通过排气管进行释放。

27.进一步,低温低速箱的外侧设置有第二竖向搅拌电机、冷却水层、出料管和第二进液管,第二竖向搅拌电机连接有第二竖向搅拌桨,第二竖向搅拌桨位于低温低速箱内,低温低速箱的底部设置有第二横向搅拌电机,第二横向搅拌电机连接第二横向搅拌桨,第二横向搅拌桨靠近低温低速箱的底部,出料管上设置有卸料板,卸料板通过螺纹杆连接转动块,第二进液管可以将反应物投入低温低速箱内,经第二竖向搅拌电机和第二横向搅拌电机分别带动第二竖向搅拌桨和第二横向搅拌桨对低温低速箱内的反应物进行搅拌混合,提高反应速率,冷却水层可以降低低温低速箱内的温度至设定值,反应后的混合物经出料管输出,通过旋转转动块,可以经螺纹杆带动卸料板移动,实现物料的输出。

28.进一步,导流装置内设置有导流通道,导流通道的顶部转动连接有密封板,导流装置的外侧面上设置有气缸,气缸通过活塞杆连接有滑块,滑块通过推杆连接密封板,推杆与密封板和滑块均铰接,通过气缸经活塞杆可以带动滑块沿竖直方向移动,进而通过推杆带动密封板转动,实现高温加速箱内的物料经导流通道进入低温低速箱内,实现物料的快速输送,且不影响高温加速箱和低温低速箱内的稳定。

29.进一步,自动加料装置包括加料筒,加料筒的外侧面上设置有伺服电机,加料筒内对称设置有加料板,加料板的侧面上均分别连接有第一从动轮和第二从动轮,伺服电机上连接有主动轮,主动轮与第一从动轮相互啮合,主动轮通过衔接轮连接第二从动轮,通过伺服电机带动主动轮旋转,进而可以带动第一从动轮和衔接轮旋转,衔接轮带动第二从动轮旋转,保证两侧的加料板同步上下移动,不仅可以控制物料进入双螺杆挤出箱内的量,而且可以使物料抖动,避免发生堵塞。

30.本发明由于采用了上述技术方案,具有以下有益效果:

31.1、该降解复合材料制造成本低,同时具有足够的机械程度和耐温性能,完全可以满足包装材料的使用要求,由于食用级玉米淀粉,使生物降解速度块,能在自然条件下降解,不产生废水、废弃和废渣,产生的社会效益和经济效益好。

32.2、通过将高温加速箱与低温低速箱装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板可以起到将高温加速箱与低温低速箱进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱和低温低速箱可以相互独立工作,满足物料的连续反应,高温加速箱内加工后的物料通过导流装置可以进入低温低速箱,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率。

33.3、反应后的物料通过自动加料装置进入双螺杆挤出箱,通过自动加料装置可以控制物料的进入量,驱动电机可以通过联轴器带动齿轮箱内的齿轮转动,再通过传动轴经万向节带动挤出螺杆旋转,实现对双螺杆挤出箱内的物料进行挤出成型,支撑板提高了传动轴工作时的稳定性和可靠性。

34.4、该生产工艺步骤简单,不仅提高了pla和pbat及st降解复合材料的降解性能,而

且产生的经济效益显著。

附图说明

35.下面结合附图对本发明作进一步说明:

36.图1为本发明pla和pbat及st降解复合材料及其生产工艺中具体的工艺流程图;

37.图2为本发明中高温加速箱与低温低速箱之间的连接示意图;

38.图3为本发明中高温加速箱与低温低速箱的内部结构示意图;

39.图4为本发明中导流装置的结构示意图;

40.图5为本发明中双螺杆挤出机的结构示意图;

41.图6为本发明中自动加料装置与双螺杆挤出箱之间的连接示意图;

42.图7为图6中ⅰ处的局部放大图。

43.图中:1

‑

高温加速箱;101

‑

第一竖向搅拌电机;102

‑

进料斗;103

‑

第一进液管;104

‑

第一横向搅拌电机;105

‑

环形加热层;106

‑

第一竖向搅拌桨;107

‑

排气管;108

‑

转轴;109

‑

第一横向搅拌桨;

[0044]2‑

低温低速箱;201

‑

第二竖向搅拌电机;202

‑

冷却水层;203

‑

第二进液管;204

‑

第二横向搅拌电机;205

‑

第二竖向搅拌桨;206

‑

第二横向搅拌桨;

[0045]3‑

导流装置;301

‑

导流通道;302

‑

密封板;303

‑

气缸;304

‑

滑块;305

‑

推杆;

[0046]4‑

隔板;

[0047]5‑

支架;

[0048]6‑

出料管;601

‑

卸料板;602

‑

螺纹杆;603

‑

转动块;

[0049]7‑

双螺杆挤出箱;701

‑

挤出混合腔;702

‑

加热板;703

‑

挤出螺杆;

[0050]8‑

自动加料装置;801

‑

伺服电机;802

‑

加料筒;803

‑

主动轮;804

‑

衔接轮;805

‑

第一从动轮;806

‑

第二从动轮;807

‑

加料板;

[0051]9‑

齿轮箱;10

‑

驱动电机;11

‑

联轴器;12

‑

支撑板;13

‑

传动轴;14

‑

万向节;15

‑

挤出板;16

‑

加工台。

具体实施方式

[0052]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0053]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0054]

需要说明书的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

[0055]

如图1至图7所示,为本发明pla和pbat及st降解复合材料,包括如下重量份的组份:pla树脂20~30份、pbat树脂20~30份、st0.3~1份、食用级玉米淀粉60~80份、淀粉复合改性剂0.5~2份、润滑剂0.5~1.5份、偶联剂0.3~0.8份、抗氧剂0.3~0.8份。

[0056]

淀粉复合改性剂由pva、淀粉、甘油、二乙醇胺和山梨醇制备而成。

[0057]

润滑剂为硬脂酸及其盐、芥酸酰胺、油酸酰胺或乙撑双硬脂酰胺中的一种或两种以上的混合物。

[0058]

偶联剂为γ

‑

巯丙基三甲氧基硅烷、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷或γ

‑

缩水甘油醚氧丙基三甲氧基硅烷中的一种。

[0059]

抗氧剂为亚磷酸苯二异癸酯或多烷基双酚a亚磷酸酯中的一种。

[0060]

实施例1

[0061]

pla和pbat及st降解复合材料的生产工艺,包括以下步骤:

[0062]

1)设备安装调试

[0063]

a、首先将高温加速箱1通过隔板4安装在低温低速箱2的上方,在高温加速箱1盒低温低速箱2之间通过导流装置3连通,沿低温低速箱2的底部安装支架5,通过将高温加速箱1与低温低速箱2装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板4可以起到将高温加速箱1与低温低速箱2进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱1和低温低速箱2可以相互独立工作,满足物料的连续反应,高温加速箱1内加工后的物料通过导流装置3可以进入低温低速箱2,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率;

[0064]

高温加速箱1的外侧设置有第一竖向搅拌电机101和环形加热层105,环形加热层105位于第一竖向搅拌电机101的下方,第一竖向搅拌电机101连接有第一竖向搅拌桨106,第一竖向搅拌桨106位于高温加速箱1内,高温加速箱1的顶面上设置有进料斗102、第一进液管103、第一横向搅拌电机104和排气管107,第一横向搅拌电机104通过转轴108连接第一横向搅拌桨109,第一横向搅拌桨109靠近高温加速箱1的底部,通过进料斗102和第一进液管103,可以将反应所需的原料投入高温加速箱1,经第一竖向搅拌电机101和第一横向搅拌电机104分别带动第一竖向搅拌桨106和第一横向搅拌桨109对反应物进行搅拌,提高反应的速率,同时环形加热层105可以对高温加速箱1进行加热,满足反应物的反应温度要求,产生的气体可以通过排气管107进行释放。

[0065]

低温低速箱2的外侧设置有第二竖向搅拌电机201、冷却水层202、出料管6和第二进液管203,第二竖向搅拌电机201连接有第二竖向搅拌桨205,第二竖向搅拌桨205位于低温低速箱2内,低温低速箱2的底部设置有第二横向搅拌电机204,第二横向搅拌电机204连接第二横向搅拌桨206,第二横向搅拌桨206靠近低温低速箱2的底部,出料管6上设置有卸料板601,卸料板601通过螺纹杆602连接转动块603,第二进液管203可以将反应物投入低温低速箱2内,经第二竖向搅拌电机201和第二横向搅拌电机204分别带动第二竖向搅拌桨205和第二横向搅拌桨206对低温低速箱2内的反应物进行搅拌混合,提高反应速率,冷却水层202可以降低低温低速箱2内的温度至设定值,反应后的混合物经出料管6输出,通过旋转转动块603,可以经螺纹杆602带动卸料板601移动,实现物料的输出。

[0066]

导流装置3内设置有导流通道301,导流通道301的顶部转动连接有密封板302,导流装置3的外侧面上设置有气缸303,气缸303通过活塞杆连接有滑块304,滑块304通过推杆305连接密封板302,推杆305与密封板302和滑块304均铰接,通过气缸303经活塞杆可以带动滑块304沿竖直方向移动,进而通过推杆305带动密封板302转动,实现高温加速箱1内的物料经导流通道301进入低温低速箱2内,实现物料的快速输送,且不影响高温加速箱1和低

温低速箱2内的稳定。

[0067]

b、然后在加工台16的顶面上安装双螺杆挤出箱7、支撑板12、齿轮箱9和驱动电机10,驱动电机10的输出轴通过联轴器11连接齿轮箱9,齿轮箱9通过传动轴13经万向节14连接挤出螺杆703,双螺杆挤出箱7内设有挤出混合腔701,挤出混合腔701的内侧面上设置有加热板702,挤出螺杆703位于挤出混合腔701内,同时传动轴13水平贯穿支撑板12,沿双螺杆挤出箱7的出料端安装挤出板15,沿双螺杆挤出箱7的顶面进料端安装自动加料装置8,反应后的物料通过自动加料装置8进入双螺杆挤出箱7,通过自动加料装置8可以控制物料的进入量,驱动电机10可以通过联轴器11带动齿轮箱9内的齿轮转动,再通过传动轴13经万向节14带动挤出螺杆703旋转,实现对双螺杆挤出箱7内的物料进行挤出成型,支撑板12提高了传动轴13工作时的稳定性和可靠性;

[0068]

自动加料装置8包括加料筒802,加料筒802的外侧面上设置有伺服电机801,加料筒802内对称设置有加料板807,加料板807的侧面上均分别连接有第一从动轮805和第二从动轮806,伺服电机801上连接有主动轮803,主动轮803与第一从动轮805相互啮合,主动轮803通过衔接轮804连接第二从动轮806,通过伺服电机801带动主动轮803旋转,进而可以带动第一从动轮805和衔接轮804旋转,衔接轮804带动第二从动轮806旋转,保证两侧的加料板807同步上下移动,不仅可以控制物料进入双螺杆挤出箱7内的量,而且可以使物料抖动,避免发生堵塞。

[0069]

2)玉米淀粉脱水改性处理

[0070]

a、首先将食用级玉米淀粉按重量份65份投入高温加速箱1内进行加热脱水,反应温度为90~120℃,转速控制在400~700r/min,20~30min后,测定水分,控制在0.5%以下;

[0071]

b、然后将pva和淀粉进行塑化处理,并进行共混,得到pva/淀粉共混物,将pva/淀粉共混物中添加甘油、二乙醇胺和山梨醇,充分共混得到淀粉复合改性剂;通过甘油、二乙醇胺和山梨醇作为复配增塑剂,有效地实现了pva的塑化改性,显著改善了pva的热性能和流变性能;将充分塑化好的pv与塑化淀粉混合后挤出,得到力学性能好、界面相容性优异的淀粉复合改性剂,使得淀粉复合改性剂的交联度大大提高,同时耐水性好,扩大应用范围。

[0072]

c、接着将制备好的淀粉复合改性剂投入高温加速箱1,与食用级玉米淀粉混合搅拌15~20min,形成玉米淀粉待用料;

[0073]

3)低温共混

[0074]

a、将pla树脂25份和pbat树脂25份及st0.5份投入到低温低速箱2,并打开导流装置3,使高温加速箱1内的玉米淀粉待用料0.8份通过导流装置3进入低温低速箱2;

[0075]

b、低温低速箱2在低温低速下搅拌5~10min,再依次投入润滑剂硬脂酸及其盐0.5份、偶联剂γ

‑

巯丙基三甲氧基硅烷0.3份和抗氧剂亚磷酸苯二异癸酯0.3份,连续搅拌形成混合料;

[0076]

4)挤出成型

[0077]

将混合料通过自动加料装置8投入双螺杆母粒机,控制双螺杆挤出箱内的温度为180~220℃,通过双螺杆挤压混合,熔融,定量挤出形成母粒。

[0078]

实施例2

[0079]

pla和pbat及st降解复合材料的生产工艺,包括以下步骤:

[0080]

1)设备安装调试

[0081]

a、首先将高温加速箱1通过隔板4安装在低温低速箱2的上方,在高温加速箱1盒低温低速箱2之间通过导流装置3连通,沿低温低速箱2的底部安装支架5,通过将高温加速箱1与低温低速箱2装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板4可以起到将高温加速箱1与低温低速箱2进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱1和低温低速箱2可以相互独立工作,满足物料的连续反应,高温加速箱1内加工后的物料通过导流装置3可以进入低温低速箱2,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率;

[0082]

高温加速箱1的外侧设置有第一竖向搅拌电机101和环形加热层105,环形加热层105位于第一竖向搅拌电机101的下方,第一竖向搅拌电机101连接有第一竖向搅拌桨106,第一竖向搅拌桨106位于高温加速箱1内,高温加速箱1的顶面上设置有进料斗102、第一进液管103、第一横向搅拌电机104和排气管107,第一横向搅拌电机104通过转轴108连接第一横向搅拌桨109,第一横向搅拌桨109靠近高温加速箱1的底部,通过进料斗102和第一进液管103,可以将反应所需的原料投入高温加速箱1,经第一竖向搅拌电机101和第一横向搅拌电机104分别带动第一竖向搅拌桨106和第一横向搅拌桨109对反应物进行搅拌,提高反应的速率,同时环形加热层105可以对高温加速箱1进行加热,满足反应物的反应温度要求,产生的气体可以通过排气管107进行释放。

[0083]

低温低速箱2的外侧设置有第二竖向搅拌电机201、冷却水层202、出料管6和第二进液管203,第二竖向搅拌电机201连接有第二竖向搅拌桨205,第二竖向搅拌桨205位于低温低速箱2内,低温低速箱2的底部设置有第二横向搅拌电机204,第二横向搅拌电机204连接第二横向搅拌桨206,第二横向搅拌桨206靠近低温低速箱2的底部,出料管6上设置有卸料板601,卸料板601通过螺纹杆602连接转动块603,第二进液管203可以将反应物投入低温低速箱2内,经第二竖向搅拌电机201和第二横向搅拌电机204分别带动第二竖向搅拌桨205和第二横向搅拌桨206对低温低速箱2内的反应物进行搅拌混合,提高反应速率,冷却水层202可以降低低温低速箱2内的温度至设定值,反应后的混合物经出料管6输出,通过旋转转动块603,可以经螺纹杆602带动卸料板601移动,实现物料的输出。

[0084]

导流装置3内设置有导流通道301,导流通道301的顶部转动连接有密封板302,导流装置3的外侧面上设置有气缸303,气缸303通过活塞杆连接有滑块304,滑块304通过推杆305连接密封板302,推杆305与密封板302和滑块304均铰接,通过气缸303经活塞杆可以带动滑块304沿竖直方向移动,进而通过推杆305带动密封板302转动,实现高温加速箱1内的物料经导流通道301进入低温低速箱2内,实现物料的快速输送,且不影响高温加速箱1和低温低速箱2内的稳定。

[0085]

b、然后在加工台16的顶面上安装双螺杆挤出箱7、支撑板12、齿轮箱9和驱动电机10,驱动电机10的输出轴通过联轴器11连接齿轮箱9,齿轮箱9通过传动轴13经万向节14连接挤出螺杆703,双螺杆挤出箱7内设有挤出混合腔701,挤出混合腔701的内侧面上设置有加热板702,挤出螺杆703位于挤出混合腔701内,同时传动轴13水平贯穿支撑板12,沿双螺杆挤出箱7的出料端安装挤出板15,沿双螺杆挤出箱7的顶面进料端安装自动加料装置8,反应后的物料通过自动加料装置8进入双螺杆挤出箱7,通过自动加料装置8可以控制物料的进入量,驱动电机10可以通过联轴器11带动齿轮箱9内的齿轮转动,再通过传动轴13经万向节14带动挤出螺杆703旋转,实现对双螺杆挤出箱7内的物料进行挤出成型,支撑板12提高

了传动轴13工作时的稳定性和可靠性;

[0086]

自动加料装置8包括加料筒802,加料筒802的外侧面上设置有伺服电机801,加料筒802内对称设置有加料板807,加料板807的侧面上均分别连接有第一从动轮805和第二从动轮806,伺服电机801上连接有主动轮803,主动轮803与第一从动轮805相互啮合,主动轮803通过衔接轮804连接第二从动轮806,通过伺服电机801带动主动轮803旋转,进而可以带动第一从动轮805和衔接轮804旋转,衔接轮804带动第二从动轮806旋转,保证两侧的加料板807同步上下移动,不仅可以控制物料进入双螺杆挤出箱7内的量,而且可以使物料抖动,避免发生堵塞。

[0087]

2)玉米淀粉脱水改性处理

[0088]

a、首先将食用级玉米淀粉按重量份75份投入高温加速箱1内进行加热脱水,反应温度为90~120℃,转速控制在400~700r/min,20~30min后,测定水分,控制在0.5%以下;

[0089]

b、然后将pva和淀粉进行塑化处理,并进行共混,得到pva/淀粉共混物,将pva/淀粉共混物中添加甘油、二乙醇胺和山梨醇,充分共混得到淀粉复合改性剂;通过甘油、二乙醇胺和山梨醇作为复配增塑剂,有效地实现了pva的塑化改性,显著改善了pva的热性能和流变性能;将充分塑化好的pv与塑化淀粉混合后挤出,得到力学性能好、界面相容性优异的淀粉复合改性剂,使得淀粉复合改性剂的交联度大大提高,同时耐水性好,扩大应用范围。

[0090]

c、接着将制备好的淀粉复合改性剂投入高温加速箱1,与食用级玉米淀粉混合搅拌15~20min,形成玉米淀粉待用料;

[0091]

3)低温共混

[0092]

a、将pla树脂20份和pbat树脂20份及st0.7份投入到低温低速箱2,并打开导流装置3,使高温加速箱1内的玉米淀粉待用料1份通过导流装置3进入低温低速箱2;

[0093]

b、低温低速箱2在低温低速下搅拌5~10min,再依次投入润滑剂芥酸酰胺1份、偶联剂γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷0.5份和抗氧剂多烷基双酚a亚磷酸酯0.5份,连续搅拌形成混合料;

[0094]

4)挤出成型

[0095]

将混合料通过自动加料装置8投入双螺杆母粒机,控制双螺杆挤出箱内的温度为180~220℃,通过双螺杆挤压混合,熔融,定量挤出形成母粒。

[0096]

实施例3

[0097]

pla和pbat及st降解复合材料的生产工艺,包括以下步骤:

[0098]

1)设备安装调试

[0099]

a、首先将高温加速箱1通过隔板4安装在低温低速箱2的上方,在高温加速箱1盒低温低速箱2之间通过导流装置3连通,沿低温低速箱2的底部安装支架5,通过将高温加速箱1与低温低速箱2装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板4可以起到将高温加速箱1与低温低速箱2进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱1和低温低速箱2可以相互独立工作,满足物料的连续反应,高温加速箱1内加工后的物料通过导流装置3可以进入低温低速箱2,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率;

[0100]

高温加速箱1的外侧设置有第一竖向搅拌电机101和环形加热层105,环形加热层105位于第一竖向搅拌电机101的下方,第一竖向搅拌电机101连接有第一竖向搅拌桨106,

第一竖向搅拌桨106位于高温加速箱1内,高温加速箱1的顶面上设置有进料斗102、第一进液管103、第一横向搅拌电机104和排气管107,第一横向搅拌电机104通过转轴108连接第一横向搅拌桨109,第一横向搅拌桨109靠近高温加速箱1的底部,通过进料斗102和第一进液管103,可以将反应所需的原料投入高温加速箱1,经第一竖向搅拌电机101和第一横向搅拌电机104分别带动第一竖向搅拌桨106和第一横向搅拌桨109对反应物进行搅拌,提高反应的速率,同时环形加热层105可以对高温加速箱1进行加热,满足反应物的反应温度要求,产生的气体可以通过排气管107进行释放。

[0101]

低温低速箱2的外侧设置有第二竖向搅拌电机201、冷却水层202、出料管6和第二进液管203,第二竖向搅拌电机201连接有第二竖向搅拌桨205,第二竖向搅拌桨205位于低温低速箱2内,低温低速箱2的底部设置有第二横向搅拌电机204,第二横向搅拌电机204连接第二横向搅拌桨206,第二横向搅拌桨206靠近低温低速箱2的底部,出料管6上设置有卸料板601,卸料板601通过螺纹杆602连接转动块603,第二进液管203可以将反应物投入低温低速箱2内,经第二竖向搅拌电机201和第二横向搅拌电机204分别带动第二竖向搅拌桨205和第二横向搅拌桨206对低温低速箱2内的反应物进行搅拌混合,提高反应速率,冷却水层202可以降低低温低速箱2内的温度至设定值,反应后的混合物经出料管6输出,通过旋转转动块603,可以经螺纹杆602带动卸料板601移动,实现物料的输出。

[0102]

导流装置3内设置有导流通道301,导流通道301的顶部转动连接有密封板302,导流装置3的外侧面上设置有气缸303,气缸303通过活塞杆连接有滑块304,滑块304通过推杆305连接密封板302,推杆305与密封板302和滑块304均铰接,通过气缸303经活塞杆可以带动滑块304沿竖直方向移动,进而通过推杆305带动密封板302转动,实现高温加速箱1内的物料经导流通道301进入低温低速箱2内,实现物料的快速输送,且不影响高温加速箱1和低温低速箱2内的稳定。

[0103]

b、然后在加工台16的顶面上安装双螺杆挤出箱7、支撑板12、齿轮箱9和驱动电机10,驱动电机10的输出轴通过联轴器11连接齿轮箱9,齿轮箱9通过传动轴13经万向节14连接挤出螺杆703,双螺杆挤出箱7内设有挤出混合腔701,挤出混合腔701的内侧面上设置有加热板702,挤出螺杆703位于挤出混合腔701内,同时传动轴13水平贯穿支撑板12,沿双螺杆挤出箱7的出料端安装挤出板15,沿双螺杆挤出箱7的顶面进料端安装自动加料装置8,反应后的物料通过自动加料装置8进入双螺杆挤出箱7,通过自动加料装置8可以控制物料的进入量,驱动电机10可以通过联轴器11带动齿轮箱9内的齿轮转动,再通过传动轴13经万向节14带动挤出螺杆703旋转,实现对双螺杆挤出箱7内的物料进行挤出成型,支撑板12提高了传动轴13工作时的稳定性和可靠性;

[0104]

自动加料装置8包括加料筒802,加料筒802的外侧面上设置有伺服电机801,加料筒802内对称设置有加料板807,加料板807的侧面上均分别连接有第一从动轮805和第二从动轮806,伺服电机801上连接有主动轮803,主动轮803与第一从动轮805相互啮合,主动轮803通过衔接轮804连接第二从动轮806,通过伺服电机801带动主动轮803旋转,进而可以带动第一从动轮805和衔接轮804旋转,衔接轮804带动第二从动轮806旋转,保证两侧的加料板807同步上下移动,不仅可以控制物料进入双螺杆挤出箱7内的量,而且可以使物料抖动,避免发生堵塞。

[0105]

2)玉米淀粉脱水改性处理

[0106]

a、首先将食用级玉米淀粉按重量份80份投入高温加速箱1内进行加热脱水,反应温度为90~120℃,转速控制在400~700r/min,20~30min后,测定水分,控制在0.5%以下;

[0107]

b、然后将pva和淀粉进行塑化处理,并进行共混,得到pva/淀粉共混物,将pva/淀粉共混物中添加甘油、二乙醇胺和山梨醇,充分共混得到淀粉复合改性剂;通过甘油、二乙醇胺和山梨醇作为复配增塑剂,有效地实现了pva的塑化改性,显著改善了pva的热性能和流变性能;将充分塑化好的pv与塑化淀粉混合后挤出,得到力学性能好、界面相容性优异的淀粉复合改性剂,使得淀粉复合改性剂的交联度大大提高,同时耐水性好,扩大应用范围。

[0108]

c、接着将制备好的淀粉复合改性剂投入高温加速箱1,与食用级玉米淀粉混合搅拌15~20min,形成玉米淀粉待用料;

[0109]

3)低温共混

[0110]

a、将pla树脂25份和pbat树脂25份及st1份投入到低温低速箱2,并打开导流装置3,使高温加速箱1内的玉米淀粉待用料2份通过导流装置3进入低温低速箱2;

[0111]

b、低温低速箱2在低温低速下搅拌5~10min,再依次投入润滑剂油酸酰胺1份、偶联剂γ

‑

缩水甘油醚氧丙基三甲氧基硅烷0.5份和抗氧剂多烷基双酚a亚磷酸酯0.5份,连续搅拌形成混合料;

[0112]

4)挤出成型

[0113]

将混合料通过自动加料装置8投入双螺杆母粒机,控制双螺杆挤出箱内的温度为180~220℃,通过双螺杆挤压混合,熔融,定量挤出形成母粒。

[0114]

实施例4

[0115]

pla和pbat及st降解复合材料的生产工艺,包括以下步骤:

[0116]

1)设备安装调试

[0117]

a、首先将高温加速箱1通过隔板4安装在低温低速箱2的上方,在高温加速箱1盒低温低速箱2之间通过导流装置3连通,沿低温低速箱2的底部安装支架5,通过将高温加速箱1与低温低速箱2装配在一起,不仅可以简化降解复合材料的生产工艺,而且操作更简单方便,隔板4可以起到将高温加速箱1与低温低速箱2进行分离的作用,避免两个箱体之间的温度相互影响,提高反应的效率,高温加速箱1和低温低速箱2可以相互独立工作,满足物料的连续反应,高温加速箱1内加工后的物料通过导流装置3可以进入低温低速箱2,使反应原料的投入更简单,同时避免了反应原料搬运的步骤,大大提高反应的效率;

[0118]

高温加速箱1的外侧设置有第一竖向搅拌电机101和环形加热层105,环形加热层105位于第一竖向搅拌电机101的下方,第一竖向搅拌电机101连接有第一竖向搅拌桨106,第一竖向搅拌桨106位于高温加速箱1内,高温加速箱1的顶面上设置有进料斗102、第一进液管103、第一横向搅拌电机104和排气管107,第一横向搅拌电机104通过转轴108连接第一横向搅拌桨109,第一横向搅拌桨109靠近高温加速箱1的底部,通过进料斗102和第一进液管103,可以将反应所需的原料投入高温加速箱1,经第一竖向搅拌电机101和第一横向搅拌电机104分别带动第一竖向搅拌桨106和第一横向搅拌桨109对反应物进行搅拌,提高反应的速率,同时环形加热层105可以对高温加速箱1进行加热,满足反应物的反应温度要求,产生的气体可以通过排气管107进行释放。

[0119]

低温低速箱2的外侧设置有第二竖向搅拌电机201、冷却水层202、出料管6和第二进液管203,第二竖向搅拌电机201连接有第二竖向搅拌桨205,第二竖向搅拌桨205位于低

温低速箱2内,低温低速箱2的底部设置有第二横向搅拌电机204,第二横向搅拌电机204连接第二横向搅拌桨206,第二横向搅拌桨206靠近低温低速箱2的底部,出料管6上设置有卸料板601,卸料板601通过螺纹杆602连接转动块603,第二进液管203可以将反应物投入低温低速箱2内,经第二竖向搅拌电机201和第二横向搅拌电机204分别带动第二竖向搅拌桨205和第二横向搅拌桨206对低温低速箱2内的反应物进行搅拌混合,提高反应速率,冷却水层202可以降低低温低速箱2内的温度至设定值,反应后的混合物经出料管6输出,通过旋转转动块603,可以经螺纹杆602带动卸料板601移动,实现物料的输出。

[0120]

导流装置3内设置有导流通道301,导流通道301的顶部转动连接有密封板302,导流装置3的外侧面上设置有气缸303,气缸303通过活塞杆连接有滑块304,滑块304通过推杆305连接密封板302,推杆305与密封板302和滑块304均铰接,通过气缸303经活塞杆可以带动滑块304沿竖直方向移动,进而通过推杆305带动密封板302转动,实现高温加速箱1内的物料经导流通道301进入低温低速箱2内,实现物料的快速输送,且不影响高温加速箱1和低温低速箱2内的稳定。

[0121]

b、然后在加工台16的顶面上安装双螺杆挤出箱7、支撑板12、齿轮箱9和驱动电机10,驱动电机10的输出轴通过联轴器11连接齿轮箱9,齿轮箱9通过传动轴13经万向节14连接挤出螺杆703,双螺杆挤出箱7内设有挤出混合腔701,挤出混合腔701的内侧面上设置有加热板702,挤出螺杆703位于挤出混合腔701内,同时传动轴13水平贯穿支撑板12,沿双螺杆挤出箱7的出料端安装挤出板15,沿双螺杆挤出箱7的顶面进料端安装自动加料装置8,反应后的物料通过自动加料装置8进入双螺杆挤出箱7,通过自动加料装置8可以控制物料的进入量,驱动电机10可以通过联轴器11带动齿轮箱9内的齿轮转动,再通过传动轴13经万向节14带动挤出螺杆703旋转,实现对双螺杆挤出箱7内的物料进行挤出成型,支撑板12提高了传动轴13工作时的稳定性和可靠性;

[0122]

自动加料装置8包括加料筒802,加料筒802的外侧面上设置有伺服电机801,加料筒802内对称设置有加料板807,加料板807的侧面上均分别连接有第一从动轮805和第二从动轮806,伺服电机801上连接有主动轮803,主动轮803与第一从动轮805相互啮合,主动轮803通过衔接轮804连接第二从动轮806,通过伺服电机801带动主动轮803旋转,进而可以带动第一从动轮805和衔接轮804旋转,衔接轮804带动第二从动轮806旋转,保证两侧的加料板807同步上下移动,不仅可以控制物料进入双螺杆挤出箱7内的量,而且可以使物料抖动,避免发生堵塞。

[0123]

2)玉米淀粉脱水改性处理

[0124]

a、首先将食用级玉米淀粉按重量份75份投入高温加速箱1内进行加热脱水,反应温度为90~120℃,转速控制在400~700r/min,20~30min后,测定水分,控制在0.5%以下;

[0125]

b、然后将pva和淀粉进行塑化处理,并进行共混,得到pva/淀粉共混物,将pva/淀粉共混物中添加甘油、二乙醇胺和山梨醇,充分共混得到淀粉复合改性剂;通过甘油、二乙醇胺和山梨醇作为复配增塑剂,有效地实现了pva的塑化改性,显著改善了pva的热性能和流变性能;将充分塑化好的pv与塑化淀粉混合后挤出,得到力学性能好、界面相容性优异的淀粉复合改性剂,使得淀粉复合改性剂的交联度大大提高,同时耐水性好,扩大应用范围。

[0126]

c、接着将制备好的淀粉复合改性剂投入高温加速箱1,与食用级玉米淀粉混合搅拌15~20min,形成玉米淀粉待用料;

[0127]

3)低温共混

[0128]

a、将pla树脂20份和pbat树脂20份及st0.7份投入到低温低速箱2,并打开导流装置3,使高温加速箱1内的玉米淀粉待用料1份通过导流装置3进入低温低速箱2;

[0129]

b、低温低速箱2在低温低速下搅拌5~10min,再依次投入润滑剂乙撑双硬脂酰胺1份、偶联剂γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷0.5份和抗氧剂多烷基双酚a亚磷酸酯0.5份,连续搅拌形成混合料;

[0130]

4)挤出成型

[0131]

将混合料通过自动加料装置8投入双螺杆母粒机,控制双螺杆挤出箱内的温度为180~220℃,通过双螺杆挤压混合,熔融,定量挤出形成母粒。

[0132]

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1