一种高氧化诱导期的PEX管材及其制备方法与流程

一种高氧化诱导期的pex管材及其制备方法

技术领域

1.本发明属于聚合物管材技术领域,具体涉及一种高氧化诱导期的pex管材及其制备方法。

背景技术:

2.pex管又称交联聚乙烯管,是由聚乙烯料制成,将聚乙烯线性分子结构通过物理及化学方法变为三维网络结构,从而使聚乙烯的性能得到提高。pex管主要原料是hdpe,以及引发剂、交联剂、催化剂等助剂,如有特殊要求还可以添加其它改质剂。

3.交联聚乙烯管材因其优越的耐液压、耐高温性能被普遍应用到生活冷热水输送和地暖领域,然而,由于自来水中残留有自由氯,对管材有较高的氧化腐蚀作用,特别是高温条件下,这种氧化作用更加明显,会直接影响到管材的使用寿命。加入抗氧剂能够一定程度上提高管材的抗氧化性能,但由于抗氧剂和交联剂存在严重的冲突作用,传统的混料工艺,不仅不能保证抗氧剂的匀混分散,更会导致抗氧剂与交联剂的相遇和冲突,造成管材抗氧化性能不佳,且交联度也不能满足标准的要求。进一步,由于pex

‑

a采用柱塞式挤出机加工,挤出机没有剪切、混炼作用,无论是抗氧剂还是交联剂都存在分散不均匀的问题,特别是抗氧剂,由于缺失剪切分散作用,熔点较高的抗氧剂小颗粒熔融后很难被打散,通常以独立颗粒的形态镶嵌在管壁内部,不仅起不到抗氧化的作用,还成为缺陷,易造成管材破裂。

4.因此如何有效解决pex管材抗氧化的问题,是目前亟待解决的技术问题。

技术实现要素:

5.本发明针对现有技术中存在问题,提供一种改进的pex管材原料配方,并通过优化配方组成和比例,调整原料投放顺序,大幅度提高了管材抗氧化性能,赋予管材优良的耐氯抗氧化性能。

6.为实现上述技术目的,本发明所采用的技术方案为:

7.一种高氧化诱导期的pex管材,包括以下重量份的原料制备而成:高密度聚乙烯树脂100份、交联剂0.2

‑

1份、抗氧剂0.2

‑

0.6份、辅助抗氧剂0.1

‑

0.3份、协效稳定剂0.1

‑

0.3份。

8.进一步的,所述高密度聚乙烯树脂为交联聚乙烯专用树脂粉料,熔融指数范围为:0.1

‑

1.0g/10min。

9.进一步的,所述交联剂为过氧化二叔丁基、过氧化二异丙苯或过氧化二苯甲酰中的一种。

10.进一步的,所述抗氧剂为抗氧剂1076、抗氧剂1010、抗氧剂1330、抗氧剂1098中的一种或几种。

11.进一步的,所述辅助抗氧剂为抗氧剂626或抗氧剂168。

12.进一步的,所述协效稳定剂为hs 112或hals765中的一种。

13.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

14.(1)将高密度聚乙烯树脂放入搅拌机中开启搅拌,在搅拌的同时,将交联剂雾化,并将雾化的交联剂喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化,并继续搅拌5

‑

10分钟,得到混合物a;

15.(2)按重量份称取抗氧剂和辅助抗氧剂,溶解于丙酮溶液中,并持续搅拌,直至抗氧剂全部溶解,得到混合物b;将混合物b,通过雾化器加入到持续搅拌的混合物a中,搅拌5

‑

10分钟,得到混合物c;

16.(3)将协效稳定剂加热到60℃后,加注到雾化器中,通过雾化器喷淋到混合物c中,并搅拌5

‑

10分钟,得到混合物d;

17.(4)通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材。

18.进一步的,挤出机挤出参数为:挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度1.2

‑

1.5m/min。

19.进一步的,步骤(2)抗氧剂、辅助抗氧剂与丙酮的质量比为1:4。

20.本发明通过优化配方组成和比例,调整原料投放顺序来大幅提升管材的抗氧化性。本发明通过将抗氧剂先溶解成溶液,之后通过雾化器加入到树脂粉中的做法,大大提高了抗氧剂在树脂中分散的均匀程度,同时,扩大了抗氧剂的选择空间,选用效果好、熔点较高的抗氧剂,所生产的管材,没有不熔化、不分散的抗氧剂颗粒。通过雾化喷淋的方式加入交联剂和协效稳定剂,这样可以显著提高助剂分散的均匀程度。同时本发明协效稳定剂的加入可以弱化交联剂和抗氧剂两者冲突效应,并且可以起到大幅度提升管材抗氧化性能的作用,赋予管材优良的耐氯性能;

21.另一方面,本分明调整交联工艺,将交联顺序调整为先加入交联剂,再加入抗氧剂和辅助抗氧剂,最后加入协效稳定剂,这种交联工艺可以保证最大程度上避免交联剂和抗氧剂的接触和吸附,提升抗氧化性能;

22.在本发明配方选择和交联工艺下,氧化诱导时间可到85min,交联度达85%,抗氧化性能得到显著提升。

具体实施方式

23.下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

24.实施例1

25.一种高氧化诱导期的pex管材,包括以下重量份的原料制备得到:高密度聚乙烯树脂100份,过氧化二叔丁基0.5份,抗氧剂1076 0.4份,辅助抗氧剂168 0.2份,协效稳定剂hs 1120.15份。

26.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

27.a)将高密度聚乙烯树脂放入高速搅拌机中,开启搅拌,在搅拌的同时,利用固定在搅拌机盖子上的雾化器将交联剂雾化,并将雾化的交联剂喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化,并继续搅拌7分钟;

28.b)将抗氧剂1076和辅助抗氧剂168精确称量后,以1:4的比例,溶解到丙酮中,并持续搅拌,直至抗氧剂全部溶解,重新开启高速搅拌机,将本步骤制得的溶液,通过雾化器加入到步骤a)制备的原料中,并搅拌5分钟;

29.c)将协效稳定剂hs 112加热到60℃后,加注到雾化器中,通过雾化器喷淋到步骤

112 0.1份。

47.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

48.a)将高密度聚乙烯树脂放入高速搅拌机中,开启搅拌,在搅拌的同时,利用固定在搅拌机盖子上的雾化器将交联剂雾化,并将雾化的交联剂喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化,并继续搅拌10分钟;

49.b)将抗氧剂1330和辅助抗氧剂168精确称量后,以1:4的比例,溶解到丙酮中,并持续搅拌,直至抗氧剂全部溶解。重新开启高速搅拌机,将本步骤制得的溶液,通过雾化器加入到步骤a)制备的原料中,并搅拌8分钟;

50.c)将协效稳定剂hs 112加热到60℃后,加注到雾化器中,通过雾化器喷淋到步骤b)的原料中,并搅拌8分钟;

51.d)将c)步骤制备的料,通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材,挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度1.2

‑

1.5m/min。

52.实施例5

53.一种高氧化诱导期的pex管材,包括以下重量份的原料制备得到:高密度聚乙烯树脂100份,过氧化二苯甲酰1份,抗氧剂1330 0.2份,辅助抗氧剂626 0.3份,协效稳定剂hals 7650.3份。

54.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

55.a)将高密度聚乙烯树脂放入高速搅拌机中,开启搅拌,在搅拌的同时,利用固定在搅拌机盖子上的雾化器将交联剂雾化,并将雾化的交联剂喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化,并继续搅拌10分钟;

56.b)将抗氧剂1330和辅助抗氧剂626精确称量后,以1:4的比例,溶解到丙酮中,并持续搅拌,直至抗氧剂全部溶解。重新开启高速搅拌机,将本步骤制得的溶液,通过雾化器加入到步骤a)制备的原料中,并搅拌8分钟;

57.c)将协效稳定剂hals765加热到60℃后,加注到雾化器中,通过雾化器喷淋到步骤b)的原料中,并搅拌8分钟;

58.d)将c)步骤制备的料,通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材,挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度12.0

‑

1.5m/min。

59.对比例1

60.一种高氧化诱导期的pex管材,包括以下重量份的原料制备得到:高密度聚乙烯树脂100份,交联剂过氧化二叔丁基0.8份,抗氧剂1098 0.4份,辅助抗氧剂168 0.2份。

61.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

62.a)将高密度聚乙烯树脂放入高速搅拌机中,开启搅拌,在搅拌的同时,利用固定在搅拌机盖子上的雾化器将交联剂雾化,并将雾化的交联剂喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化。并继续搅拌10分钟;

63.b)将抗氧剂1098和辅助抗氧剂168精确称量后,以1:4的比例,溶解到丙酮中,并持续搅拌,直至抗氧剂全部溶解。重新开启高速搅拌机,将本步骤制得的溶液,通过雾化器加入到步骤a)制备的原料中,并搅拌8分钟;

64.c)将b)步骤制备的料,通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材,挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度1.2

‑

1.5m/min。

65.本对比例除不添加协效稳定剂外,其余均同实施例3。

66.对比例2

67.一种高氧化诱导期的pex管材,包括以下重量份的原料制备得到:高密度聚乙烯树脂100份,交联剂过氧化二叔丁基0.8份,抗氧剂1098 0.4份,辅助抗氧剂168 0.2份,协效稳定剂hs 112 0.25份。

68.一种高氧化诱导期的pex管材的制备方法,包括以下步骤:

69.a)将高密度聚乙烯、交联剂、抗氧剂、辅助抗氧剂,协效稳定剂放入高速搅拌机中搅拌10分钟。

70.b)将a)步骤制备的料,通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材,挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度1.2

‑

1.5m/min。

71.本对比例改变实施例3原料的添加顺序,由交联剂

‑

抗氧剂和辅助抗氧剂

‑

协效稳定剂的加入顺序,改变为传统的一步加入方式,其余均同实施例3。

72.对比例3

73.一种高氧化诱导期的pex管材,包括以下重量份的原料制备得到:高密度聚乙烯树脂100份,交联剂过氧化二叔丁基0.8份,抗氧剂1098 0.4份,辅助抗氧剂168 0.2份,协效稳定剂hs 112 0.25份。

74.一种高氧化诱导期的pex管材,是由以下步骤制得的:

75.a)将高密度聚乙烯树脂放入高速搅拌机中;将抗氧剂1098和辅助抗氧剂168精确称量后,以1:4的比例,溶解到丙酮中,并持续搅拌,直至抗氧剂全部溶解。开启高速搅拌机,将制得的溶液,通过雾化器加入到聚乙烯树脂原料中,并搅拌8分钟。

76.b)将协效稳定剂hs 112加热到60℃后,加注到雾化器中,通过雾化器喷淋到步骤a)的原料中,并搅拌8分钟。

77.c)将交联剂通过雾化器喷淋到正在搅拌的聚乙烯树脂表面,直至交联剂的用量达到配方的要求,停止雾化,并继续搅拌10分钟。

78.d)将c)步骤制备的料,通过柱塞式挤出机挤出成型,得到高氧化诱导期的pex管材,挤出机进料段温度90

‑

110℃,连接体温度150

‑

170℃,口模温度230

‑

260℃,导热油温度190

‑

205℃,生产速度1.2

‑

1.5m/min。

79.本对比例改变实施例3原料的添加顺序,由交联剂

‑

抗氧剂和辅助抗氧剂

‑

协效稳定剂的加入顺序改变为抗氧剂和辅助抗氧剂

‑

协效稳定剂

‑

交联剂的加入顺序,其余均同实施例3。

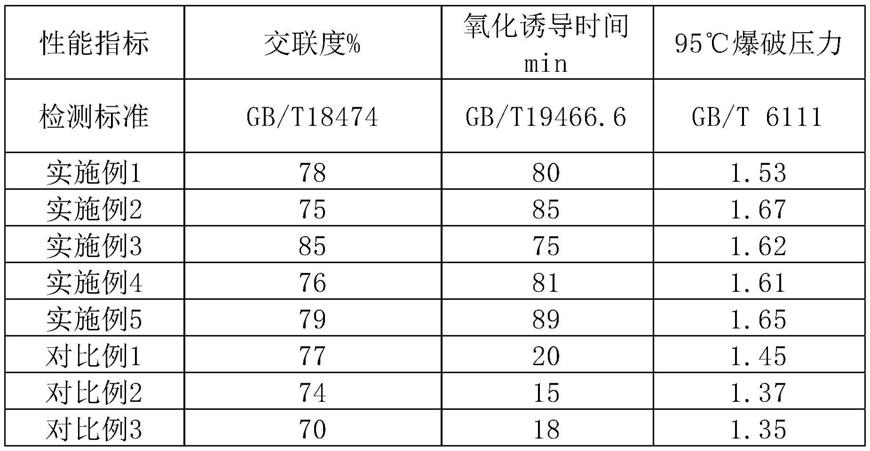

80.性能试验

81.参照国标测试方法对本发明实施例以及对比例所得管材进行性能测试,测试结果如表1所示:

82.表1性能测试结果

[0083][0084]

从表中数据可以看出,本发明实施例交联度等各项指标均优于对比例,不加入协效稳定剂的对比例1,其氧化诱导时间明显下降,抗氧化能力大幅下降,同时改变了工艺过程的对比例2

‑

3,其交联度变化不明显,但是抗氧化性能同样出现了大幅度的下降。这是由于没有协效稳定剂的加入,或者加入的时间顺序不同,其无法直接参与或者削弱交联剂和抗氧剂两者冲突效应,从而无法有效的提升材料的抗氧化性能。由此可以证明,本发明原料的选择用量以及原料的加入顺序等工艺参数,是保证本发明pex管材高度抗氧化性的关键,原料和工艺参数的改变,都会导致管材最终性能的下降。

[0085]

需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1