一种离子型聚亚胺网络材料及其制备方法

1.本发明涉及一种聚亚胺材料,具体涉及一种离子型聚亚胺网络材料及其制备方法。

背景技术:

2.二十世纪工业革命过后,以石油化工为基础的高分子合成化学工业的蓬勃发展。现如今,各式各样的轻质、廉价、性能优异的高分子材料已经被广泛应用于各行各业,给我们的生活带来了前所未有的生活便利。然而,越是结实耐用的高分子,其化学稳定性越强,意味着其在自然环境中的降解更加困难。这类“白色污染”对人类生存环境的危害之大,迫使人们亟需开发新型可回收的高分子材料。

3.席夫碱反应是一种用于制备亚胺类(-ch=n-)化合物的动态共价化学反应,通常由胺、酰肼、肼和醛或酮缩合而成,其具有反应可逆的特性,因此被广泛应用到各类多孔有机材料,例如有机分子笼(cages)、共价有机框架材料(cofs)等的合成当中。由于席夫碱反应的可逆化学特性,所制备的聚亚胺网络在一定的外界刺激下能够发生化学键的断裂和再生,使得聚亚胺网络骨架能够实现宏观上的自我修复以及可回收性质。因此,聚亚胺网络材料被视为是一种可回收的环保新型高分子,在可回收、自修复高分子领域具有巨大的应用前景。

4.基于此,wei zhang等人首次将席夫碱反应应用到高分子材料的合成当中,制备了一系列基于聚亚胺网络骨架的新型材料(adv.mater.2015,27,6922),具体包含如下三类主要化合物原料:

[0005][0006]

其中,化合物1为包含两个醛基的对苯二甲醛,化合物2为包含三个氨基的交联剂3,化合物3-5为包含两个氨基的短链或长链二胺类化合物。这类中性聚亚胺高分子通过席夫碱反应进行,反应条件温和、反应步骤简单,并且得到的材料具有柔性、可修复的功能。但是,上述基于聚亚胺网络骨架的新型材料不能导电,难以被直接用于柔性电子设备的制备上,而且其自愈性能主要基于亚胺键的动态共价化学,而动态共价化学是一个缓慢的过程,因此其短期(10分钟内)的自愈性能较差。

技术实现要素:

[0007]

本发明的目的是提供一种离子型聚亚胺网络材料及其制备方法,该离子型聚亚胺网络材料通过嵌段共聚引入阴阳离子,实现了离子型聚亚胺膜材料的导电性,得到的离子型聚亚胺膜材料的离子电导率为0.9~52.1ms cm-1

。

[0008]

为了达到上述目的,本发明提供了一种离子型聚亚胺网络材料,该离子型聚亚胺网络为通过多醛化合物、三元胺交联剂和氨基酸离子液体或氨基酸衍生物离子液体通过席夫碱反应形成的以亚胺键为链接方式的离子型网络材料。

[0009]

所述氨基酸离子液体或氨基酸衍生物离子液体是由金属阳离子m

m+

、铵阳离子、鏻阳离子中任意一种与氨基酸阴离子或其衍生物形成的离子液体或任意两种以上离子液体的组合。

[0010]

所述金属阳离子m

m+

选自锂离子、铍离子、钠离子、镁离子、铝离子、钾离子、钙离子、铁离子、铜离子、锌离子、银离子、钛离子、钴离子、镍离子或钒离子,m为1~3的整数。

[0011]

所述铵阳离子具有如下任意一种化学结构式:

[0012][0013]

式中,a、b和c各自独立地选自氢或c

1-c3饱和链烷基;r1和r8各自独立地选自氢、取代或无取代的主碳链长度为1~18的饱和烷基;r2~r7和r9~r

10

各自独立地选自取代或无取代的主碳链长度为1~18的饱和烷基;p为1~4的整数;其中,所述取代的基团选自羟基。

[0014]

所述鏻阳离子具有如化学结构式:

[0015][0016]

式中,r

11

~r

14

各自独立地选自取代或无取代的主碳链长度为1~18的饱和烷基;其中,所述取代的基团选自羟基。

[0017]

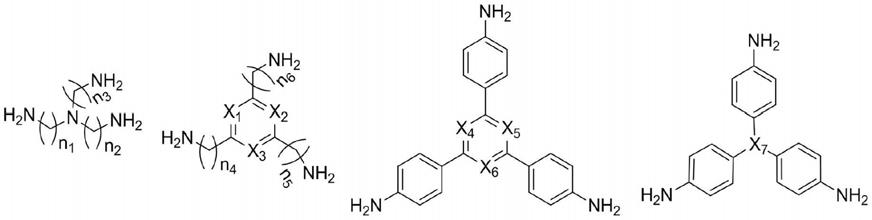

所述三元胺交联剂具有如下任意一种化学结构式:

[0018][0019]

式中,n1~n3各自独立地为1~8的整数;n4~n6各自独立地为0~8的整数;x1~x6各自独立地为ch或n;x7为ch、sih、n或p。

[0020]

所述多醛化合物具有如下任意一种化学结构式:

[0021][0022]

式中,p1、p2、p3、p4、p5、p6各自独立地为0~8的整数;x7、x8、x9各自独立地为ch或n。

[0023]

优选地,所述p为1~2的整数。

[0024]

优选地,所述氨基酸阴离子或其衍生物具有如下任意一种化学结构式:

[0025][0026]

式中,q1~q6各自独立地为1~8的整数;r

18

~r

20

各自独立地为α-氨基酸中的可变基团,所述α-氨基酸选自甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸、苯丙氨酸、色氨酸、丝氨酸、酪氨酸、半胱氨酸、蛋氨酸、天冬酰胺、谷氨酰胺、苏氨酸、天冬氨酸、谷氨酸、赖氨酸、精氨酸或组氨酸。

[0027]

具体地,r

18

~r

20

选自h、ch3、(ch3)2ch-、(ch3)2chch

2-、ch3ch2(ch3)ch-、phch

2-、hoch

2-、hsch

2-、ch3s(ch2)

2-、h2ncoch

2-、h2nco(ch2)

2-、ch3(ho)ch-、hoocch

2-、hooc(ch2)

2-、h2n(ch2)

4-、h2n(nh)cnh(ch2)

3-、

[0028]

本发明的另一目的是提供一种所述的离子型聚亚胺网络材料的制备方法,该制备方法包含:将氨基酸离子液体或氨基酸衍生物离子液体于极性溶剂一中,将三元胺交联剂于极性溶剂二中,超声,得到混合胺溶液;将多醛化合物于极性溶剂三中,超声,得到醛溶液;将所述混合胺溶液和醛溶液混合加入至模具中,超声,15~120℃挥发溶剂,待溶剂挥发后将所得的材料经过热压过程,得到所述的离子型聚亚胺网络材料。

[0029]

优选地,所述氨基酸离子液体或氨基酸衍生物离子液体、三元胺交联剂和多醛化合物的摩尔比为0.01~0.9:0.06~0.9:0.2~1.36。

[0030]

优选地,所述极性溶剂一、极性溶剂二和极性溶剂三均选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜、四氢呋喃、二氯甲烷和乙酸乙酯中任意一种或两种以上。

[0031]

优选地,所述混合胺溶液制备过程中的超声条件为:功率150~2000w,10~100℃超声2~120min。

[0032]

优选地,所述醛溶液制备过程中的超声条件为:功率200~2000w,20~100℃超声5~30min。

[0033]

优选地,所述所述混合胺溶液和醛溶液混合后超声的条件为:功率150~2000w,30~100℃超声8~60min。

[0034]

优选地,所述热压过程为:在35~160℃、1~40mpa压强下进行热压处理0.5~12h。

[0035]

本发明的另一目的是提供一种采用所述的制备方法获得的离子型聚亚胺网络材料。

[0036]

本发明的离子型聚亚胺网络材料及其制备方法,具有以下优点:

[0037]

(1)本发明的离子型聚亚胺网络材料,引入绿色的生物基氨基酸离子液体及其衍生物,通过嵌段共聚实现了阴阳离子的引入,可自由移动的离子实现了离子型聚亚胺膜材料的导电性,离子体积越小导电率越高;而且,引入的是绿色的生物基氨基酸离子液体,原料易于购买得到的,也易于制备;

[0038]

(2)本发明的离子型聚亚胺网络材料,基于动态共价化学合成,动态共价键是该材料成膜的基础,基于动态共价键的材料具有可自愈的特性,引入的阴阳离子结构具有高的表面静电势,阴阳离子之间可以通过静电相互作用互相吸引,实现短时间的快速自愈,能够在5s内快速自愈;

[0039]

(3)本发明的离子型聚亚胺网络材料,不用和无机电解质热压在一起就具有导电性能,本发明提供的离子型聚亚胺网络材料相较于已有的固态电解质材料,导电性能较好,离子电导率为0.9~52.1ms cm-1

,满足作为传感器导电材料的需求,可以被直接应用于柔性传感器件。具体包括,作为监测运动行为、体温的可拉伸电阻传感器;以及作为固态电解质应用到电化学传感器。

附图说明

[0040]

图1为本发明的实施例8制备的离子型聚亚胺网络材料的扫描电子显微镜表面形貌图。

[0041]

图2为本发明的实施例9制备的离子型聚亚胺网络材料可弯曲折叠的示意图。

具体实施方式

[0042]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

实施例1

[0044]

一种离子型聚亚胺网络材料的制备方法,具体步骤如下:

[0045]

(1)将0.2mmol的1-乙基-3-甲基咪唑鎓赖氨酸盐([emim][lys])(参考制备方法room temperature ionic liquids from 20natural amino acids.j am chem soc.2005mar 2;127(8):2398-9,以下实施例可采用类似的方法)溶解到2ml甲醇溶液当中,将0.4mmol的三(2-氨乙基)胺溶解到4ml的乙醇溶液当中,随后将两种胺溶液混合,在功率为2000w的超声下,60℃超声2min,得到均匀澄清透明的混合胺溶液;

[0046]

(2)另取0.8mmol的对苯二甲醛溶解于0.3ml二氯甲烷和1.8ml乙醇混合溶液中,在功率为2000w的超声下,45℃超声15min,得到澄清淡黄色的醛溶液;

[0047]

(3)将上述混合胺溶液和醛溶液混合加入到4cm

×

2cm的模具当中,在功率为500w的超声下,40℃超声10min,过程中胺和醛发生席夫碱反应,放置于25℃环境下挥发120h,待溶剂挥发后,将所得的材料粗品在80℃、20mpa压强下进行热压处理1h,即可得基于[emim][lys]的自修复可回收离子型聚亚胺网络材料。

[0048]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为39.3ms cm-1

。

[0049][0050]

实施例2

[0051]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0052]

在步骤(1)中,采用1-乙基-3-甲基咪唑鎓2,3-二氨基丙酸盐作为氨基酸衍生物离子液体。

[0053]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为48.8ms cm-1

。

[0054][0055]

实施例3

[0056]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0057]

在步骤(1)中,采用1-乙基-3-甲基咪唑鎓2,10-二氨基癸酸盐作为氨基酸衍生物离子液体。

[0058]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为37.9ms cm-1

。

[0059][0060]

实施例4

[0061]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0062]

在步骤(1)中,采用0.2mmol的胆碱赖氨酸盐([ch][lys])溶解到3ml乙醇中,0.4mmol的三(2-氨乙基)胺溶解到3ml乙醇中;两种胺溶液混合的超声功率为1400w,40℃超声5min;

[0063]

在步骤(2)中,采用0.8mmol的对苯二甲醛溶解于0.5ml二氯甲烷、0.5ml乙酸乙酯和2ml乙醇混合溶剂中;超声功率为1400w,40℃超声10min;

[0064]

在步骤(3)中,超声功率为1000w,40℃超声8min;挥发时,放置于25℃环境下挥发240h;所得的材料粗品在60℃、10mpa压强下热压2h。

[0065]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为50.9ms cm-1

。

[0066][0067]

实施例5

[0068]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0069]

在步骤(1)中,采用的氨基酸离子液体为四己基铵赖氨酸盐([n

6666

][lys]);采用的三元胺交联剂为均苯三甲胺;两种胺溶液混合的超声功率为1800w;

[0070]

在步骤(2)中,采用0.5mmol的4,4'-联苯二甲醛溶解于1.5ml二氯甲烷;超声功率为1800w;

[0071]

在步骤(3)中,超声功率为400w;挥发时,放置于15℃环境下挥发240h;所得的材料粗品在90℃、40mpa压强下热压0.5h。

[0072]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为12.6ms cm-1

。

[0073][0074]

实施例6

[0075]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0076]

在步骤(1)中,采用0.1mmol的胆碱精氨酸盐([ch][arg])溶解到2ml乙醇溶液当中,0.5mmol的三(2-氨乙基)胺溶解到6ml乙醇中;两种胺溶液混合的超声功率为1200w,温度为40℃;

[0077]

在步骤(2)中,采用0.85mmol的1,4-丁二醛溶解于2ml乙醇中;超声功率为1200w,温度为55℃,超声时间为15min;

[0078]

在步骤(3)中,超声功率为150w;挥发时,放置于15℃环境下挥发240h;所得的材料粗品在85℃、25mpa压强下热压2h。

[0079]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为48.8ms cm-1

。

[0080][0081]

实施例7

[0082]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0083]

在步骤(1)中,采用0.05mmol的1-甲基-4-丁基吡啶鎓甲硫氨酰赖氨酸盐([pyr

14

][lys-met])溶解到4ml n-甲基吡咯烷酮当中,0.5mmol的三(4-氨基丁基)胺溶解到6ml乙醇溶液中;两种胺溶液混合的超声功率为1500w,温度为40℃;

[0084]

在步骤(2)中,采用0.8mmol的1,5-戊二醛溶解于2ml乙醇中;超声功率为1500w,温度为55℃;

[0085]

在步骤(3)中,超声功率为800w;挥发时,放置于60℃环境下挥发240h;所得的材料粗品在60℃、20mpa压强下热压2h。

[0086]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为22.7ms cm-1

。

[0087][0088]

实施例8

[0089]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0090]

在步骤(1)中,采用0.3mmol的四丙基鏻赖氨酸盐([p

3333

][lys])溶解到3ml乙醇中,0.1mmol的三(4-氨基苯基)胺溶解到6ml二氯甲烷中;两种胺溶液混合的超声功率为1800w,温度为40℃;

[0091]

在步骤(2)中,采用0.3mmol的均苯三丁醛溶解于2ml乙醇中;超声功率为1500w,温度为55℃;

[0092]

在步骤(3)中,超声功率为800w,温度为55℃;挥发时,放置于60℃环境下挥发200h;所得的材料粗品在70℃、30mpa压强下热压3h。

[0093]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为6.1ms cm-1

。本发明附图1说明,所制备的离子型聚亚胺网络材料表面规则平整,致密均一,不存在缺陷,是一种很好的膜材料

[0094][0095]

实施例9

[0096]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0097]

在步骤(1)中,采用0.21mmol的四甲基铵1,5-二氨基戊基磺酸盐溶解到2ml乙醇中,0.2mmol的三(4-氨基苯基)胺溶解到5ml二氯甲烷中;两种胺溶液混合时,50℃超声5min;

[0098]

在步骤(2)中,采用0.34mmol的均苯三丁醛溶解于4ml乙醇中;75℃超声10min;

[0099]

在步骤(3)中,超声功率为1200w,温度为60℃;挥发时,放置于65℃环境下挥发200h;所得的材料粗品在120℃、40mpa压强下热压1h。

[0100]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为50.8ms cm-1

。

[0101][0102]

实施例10

[0103]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0104]

在步骤(1)中,采用0.9mmol的1,1-二甲基哌啶鎓赖氨酸盐溶解到8ml乙醇中,0.06mmol的1,3,5-三(4-氨基苯基)苯溶解到2ml二甲亚砜中;两种胺溶液混合的超声功率为1100w,55℃超声15min;

[0105]

在步骤(2)中,采用0.66mmol的1,3,5-三(4-醛基苯基)苯溶解于6ml二氯甲烷溶剂中;超声功率为1300w,50℃超声10min;

[0106]

在步骤(3)中,超声功率为1300w,50℃超声10min;挥发时,放置于120℃环境下挥发60h;所得的材料粗品在120℃、10mpa压强下热压3h。

[0107]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为1.0ms cm-1

。

[0108][0109]

实施例11

[0110]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0111]

在步骤(1)中,采用0.2mmol的四乙基铵1-氨基-5-(2-氨基乙酰氨基)戊磺酸盐溶解到3mln,n-二甲基甲酰胺中,0.2mmol的2,4,6-三(4-氨基苯基)吡啶溶解到3ml乙醇和3ml二甲亚砜混合溶剂中;两种胺溶液混合,100℃超声120min;

[0112]

在步骤(2)中,采用0.5mmol的1,4-丁二醛溶解于2ml乙醇溶剂中;超声功率为1200w,40℃超声10min;

[0113]

在步骤(3)中,超声功率为2000w,80℃超声60min;挥发时,放置于120℃环境下挥发6h;所得的材料粗品在160℃、40mpa压强下热压12h。

[0114]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为26.8ms cm-1

。

[0115]

[0116]

实施例12

[0117]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0118]

在步骤(1)中,采用0.01mmol的四丁基鏻丙氨酰基精氨酸盐([p

4444

][arg-ala])溶解到6ml乙醇中,将0.9mmol的三聚氰胺溶解到4ml二甲亚砜中;两种胺溶液混合的超声功率为900w,35℃超声15min;

[0119]

在步骤(2)中,采用1.36mmol的对苯二戊醛溶解于6ml乙醇溶剂中;超声功率为1000w,40℃超声20min;

[0120]

在步骤(3)中,超声功率为1000w,40℃超声20min;挥发时,放置于120℃环境下挥发100h;所得的材料粗品在160℃、1mpa压强下热压3h。

[0121]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为16.8ms cm-1

。

[0122][0123]

实施例13

[0124]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0125]

在步骤(1)中,采用0.15mmol的1-羟乙基-4-丁基吡啶鎓1,12-二氨基十二磺酸盐溶解到5mln-甲基吡咯烷酮和5ml二甲亚砜混合溶剂中,将0.1mmol的三(4-氨基苯基)硅烷溶解到5mln,n-二甲基乙酰胺和5ml二甲亚砜混合溶剂中;两种胺溶液混合,80℃超声20min;

[0126]

在步骤(2)中,采用0.2mmol的2,4,6-三(4-醛基苯基)-1,3,5-三嗪溶解于10ml二氯甲烷溶剂中;100℃超声30min;

[0127]

在步骤(3)中,超声功率为2000w,100℃超声60min;挥发时,放置于120℃环境下挥发240h;所得的材料粗品在160℃、30mpa压强下热压12h。

[0128]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为12.3ms cm-1

。

[0129]

[0130][0131]

实施例14

[0132]

一种离子型聚亚胺网络材料的制备方法,与实施例5的基本相同,区别在于:

[0133]

在步骤(1)中,采用四甲基铵赖氨酸盐([n

1111

][lys])作为氨基酸离子液体。

[0134]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为39.1ms cm-1

。

[0135][0136]

实施例15

[0137]

一种离子型聚亚胺网络材料的制备方法,与实施例5的基本相同,区别在于:

[0138]

在步骤(1)中,采用四甲基鏻赖氨酸盐([p

1111

][lys])作为氨基酸离子液体。

[0139]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为23.1ms cm-1

。

[0140][0141]

实施例16

[0142]

一种离子型聚亚胺网络材料的制备方法,与实施例5的基本相同,区别在于:

[0143]

在步骤(1)中,采用0.2mmol的三甲基己基鏻赖氨酸盐([p

6111

][lys])(作为氨基酸离子液体)溶解到2ml二氯甲烷溶液中。

[0144]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为21.0ms cm-1

。

[0145][0146]

实施例17

[0147]

一种离子型聚亚胺网络材料的制备方法,与实施例5的基本相同,区别在于:

[0148]

在步骤(1)中,采用0.2mmol的三甲基十二烷基鏻赖氨酸盐([p

12111

][lys])(作为氨基酸离子液体)溶解到2ml二氯甲烷溶液当中。

[0149]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为11.8ms cm-1

。

[0150][0151]

实施例18

[0152]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0153]

在步骤(1)中,采用羟甲基三甲基鏻赖氨酸盐([p

1111

oh][lys])作为氨基酸离子液体。

[0154]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为18.8ms cm-1

。

[0155][0156]

实施例19

[0157]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0158]

在步骤(1)中,采用羟己基三甲基鏻赖氨酸盐([p

1116

oh][lys])作为氨基酸离子液体。

[0159]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为16.5ms cm-1

。

[0160][0161]

实施例20

[0162]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0163]

在步骤(1)中,采用羟十二烷基三甲基鏻赖氨酸盐([p

11112

oh][lys])作为氨基酸离子液体。

[0164]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为1.3ms cm-1

。

[0165][0166]

实施例21

[0167]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0168]

在步骤(1)中,采用羟甲基三甲基铵赖氨酸盐([n

1111

oh][lys])作为氨基酸离子液体。

[0169]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为25.6ms cm-1

。

[0170][0171]

实施例22

[0172]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0173]

在步骤(1)中,采用羟己基三甲基铵赖氨酸盐([n

1116

oh][lys])作为氨基酸离子液体。

[0174]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为21.3ms cm-1

。

[0175][0176]

实施例23

[0177]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0178]

在步骤(1)中,采用羟十八烷基三甲基铵赖氨酸盐([n

11118

oh][lys])作为氨基酸离子液体。

[0179]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为0.9ms cm-1

。

[0180][0181]

实施例24

[0182]

一种离子型聚亚胺网络材料的制备方法,与实施例6的基本相同,区别在于:

[0183]

在步骤(2)中,多醛化合物采用1,8-辛二醛。

[0184]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为15.3ms cm-1

。

[0185][0186]

实施例25

[0187]

一种离子型聚亚胺网络材料的制备方法,与实施例7的基本相同,区别在于:

[0188]

在步骤(1)中,采用1-甲基吡啶鎓甲硫氨酰赖氨酸盐作为氨基酸衍生物离子液体。

[0189]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为6.3ms cm-1

。

[0190][0191]

实施例26

[0192]

一种离子型聚亚胺网络材料的制备方法,与实施例8的基本相同,区别在于:

[0193]

在步骤(2)中,多醛化合物采用均苯三辛醛。

[0194]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为1.1ms cm-1

。

[0195][0196]

实施例27

[0197]

一种离子型聚亚胺网络材料的制备方法,与实施例4的基本相同,区别在于:

[0198]

在步骤(1)中,采用0.1mmol的胆碱赖氨酸盐([ch][lys])和0.1mmol的胆碱精氨酸盐([ch][arg])(作为氨基酸离子液体)。

[0199]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为33.8ms cm-1

。

[0200][0201]

实施例28

[0202]

一种离子型聚亚胺网络材料的制备方法,与实施例4的基本相同,区别在于:

[0203]

在步骤(1)中,采用0.2mmol的赖氨酸钠盐([na][lys])(作为氨基酸离子液体);两种胺溶液混合的超声功率为1000w,30℃超声5min;

[0204]

在步骤(3)中,超声功率为1200w,40℃超声5min。

[0205]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为52.1ms cm-1

。

[0206][0207]

实施例29

[0208]

一种离子型聚亚胺网络材料的制备方法,与实施例4的基本相同,区别在于:

[0209]

在步骤(1)中,采用0.1mmol的赖氨酸锌盐([zn][lys]2)(作为氨基酸离子液体)溶解到3ml乙醇中;两种胺溶液混合的超声功率为1000w,30℃超声5min;

[0210]

在步骤(3)中,超声功率为1200w的超声下,40℃超声5min。

[0211]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为47.1ms cm-1

。

[0212][0213]

实施例30

[0214]

一种离子型聚亚胺网络材料的制备方法,与实施例4的基本相同,区别在于:

[0215]

在步骤(1)中,采用0.067mmol的赖氨酸铁盐([fe][lys]3)(作为氨基酸离子液体)溶解到2ml乙醇中;两种胺溶液混合的超声功率为1000w,30℃超声5min;

[0216]

在步骤(3)中,超声功率为1200w,40℃超声5min。

[0217]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为45.3ms cm-1

。

[0218][0219]

实施例31

[0220]

一种离子型聚亚胺网络材料的制备方法,与实施例4的基本相同,区别在于:

[0221]

在步骤(1)中,采用0.1mmol的赖氨酸钠盐([na][lys])和0.1mmol的四甲基铵精氨酸盐([n

1111

][arg])(作为氨基酸离子液体)一起溶解到3ml乙醇中;两种胺溶液混合的超声功率为1800w,50℃超声10min;

[0222]

在步骤(3)中,所得的材料粗品在50℃、10mpa压强下热压1h。

[0223]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为51.6ms cm-1

。

[0224][0225]

实施例32

[0226]

一种离子型聚亚胺网络材料的制备方法,与实施例1的基本相同,区别在于:

[0227]

在步骤(1)中,采用0.2mmol的氨基酸离子液体四甲基铵赖氨酸盐([n

1111

][lys])溶解到2ml乙醇中,0.4mmol的三(2-氨乙基)胺溶解到3ml乙醇中;两种胺溶液混合的超声功率为150w,10℃超声10min;

[0228]

在步骤(2)中,采用0.8mmol的乙二醛溶解于2ml乙醇溶剂中;超声功率为200w,20℃超声5min;

[0229]

在步骤(3)中,超声功率为600w,30℃超声10min;挥发时,放置于15℃环境下挥发240h;所得的材料粗品在35℃、1mpa压强下热压0.5h。

[0230]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为51.8ms cm-1

。

[0231][0232]

实施例33

[0233]

一种离子型聚亚胺网络材料的制备方法,与实施例14的基本相同,区别在于:

[0234]

在步骤(1)中,采用0.2mmol的三甲基己基铵赖氨酸盐([n

6111

][lys])(作为氨基酸离子液体)溶解到2ml二氯甲烷溶液中。

[0235]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为19.9ms cm-1

。

[0236][0237]

实施例34

[0238]

一种离子型聚亚胺网络材料的制备方法,与实施例14的基本相同,区别在于:

[0239]

在步骤(1)中,采用0.2mmol的三甲基十八烷基铵赖氨酸盐([n

18111

][lys])(作为氨基酸离子液体)溶解到2ml二氯甲烷溶液中。

[0240]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为3.1ms cm-1

。

[0241][0242]

实施例35

[0243]

一种离子型聚亚胺网络材料的制备方法,与实施例16的基本相同,区别在于:

[0244]

在步骤(1)中,采用的三元胺交联剂为1,3,5-三辛氨基苯。

[0245]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为23.3ms cm-1

。

[0246][0247]

实施例36

[0248]

一种离子型聚亚胺网络材料的制备方法,与实施例10的基本相同,区别在于:

[0249]

在步骤(2)中,采用0.99mmol的对苯二乙醛溶解于6ml乙醇溶剂中。

[0250]

将本实施例所获得的离子型聚亚胺网络材料通过电导率仪测定,所获得的电导率为23.3ms cm-1

。

[0251][0252]

实验例1快速自愈性能实验

[0253]

对实施例5和实施例9制备的离子型聚亚胺网络材料进行5s快速自愈性能实验,实验过程具体如下:

[0254]

将实施例5或实施例9制备的基于[n

6666

][lys]或基于四甲基铵1,5-二氨基磺酸盐的离子型聚亚胺网络材料用剪刀切割开,随后将分隔开的两部分离子型聚亚胺膜物理接触,放置在室温下。5s过后,用镊子夹取拼接好的离子型聚亚胺膜的一端。

[0255]

实验结果如下所示:

[0256]

实施例5和实施例9的离子型聚亚胺网络材料经5s自愈后,可以很好的愈合在一起,经过简单的折叠、弯曲等动作而不断裂(图2)。此外,在弯曲、折叠10次后,其形貌恢复如初,没有明显变化。实验结果表明,实施例5或实施例9制备的离子型聚亚胺网络材料5s内快速自愈性能较优。

[0257]

实验例2自愈性能实验

[0258]

1、对实施例1和实施例7制备的离子型聚亚胺网络材料进行10min自愈性能实验

[0259]

实验过程具体如下:

[0260]

将实施例1或实施例7制备的基于[emim][lys]或基于[pyr

14

][lys-met]的离子型聚亚胺网络材料用剪刀切割开,随后将分隔开的两部分离子型聚亚胺膜物理接触,放置在室温下。经10min的自愈合后,测试愈合后的基于[emim][lys]的离子型聚亚胺网络材料的拉伸强度。

[0261]

实验结果如下所示:

[0262]

实施例1的离子型聚亚胺网络材料经自愈实验后的拉伸强度为7.79mpa,而初始的离子型聚亚胺网络材料的拉伸强度为14.21mpa,拉伸强度恢复率为54.82%,表明实施例1的离子型聚亚胺网络材料在10min内自愈合性能一般。

[0263]

实施例7的离子型聚亚胺网络材料经自愈实验后的拉伸强度为9.73mpa,而初始的离子型聚亚胺网络材料的拉伸强度为21.42mpa,拉伸强度恢复率为45.42%,表明实施例7的离子型聚亚胺网络材料在10min内自愈合性能一般。

[0264]

2、对实施例1和实施例7制备的离子型聚亚胺网络材料进行2h自愈性能实验

[0265]

实验过程:如10min自愈性能实验的过程,只是自愈合的时间不同,为2h。

[0266]

实验结果如下所示:

[0267]

实施例1的离子型聚亚胺网络材料经自愈实验后的拉伸强度为10.30mpa,而初始的离子型聚亚胺网络材料的拉伸强度为14.21mpa,拉伸强度恢复率为72.48%,表明实施例1的离子型聚亚胺网络材料在2h内自愈合性能较好。

[0268]

实施例7的离子型聚亚胺网络材料经自愈实验后的拉伸强度为14.19mpa,而初始的离子型聚亚胺网络材料的拉伸强度为21.42mpa,拉伸强度恢复率为66.24%,表明实施例7的离子型聚亚胺网络材料在2h内自愈合性能较好。

[0269]

3、对实施例1和实施例7制备的离子型聚亚胺网络材料进行6h自愈性能实验

[0270]

实验过程:如10min自愈性能实验的过程,只是自愈合的时间不同,为6h。

[0271]

实验结果如下所示:

[0272]

实施例1的离子型聚亚胺网络材料经自愈实验后的拉伸强度为11.98mpa,而初始的离子型聚亚胺网络材料的拉伸强度为14.21mpa,拉伸强度恢复率为84.30%,表明实施例1的离子型聚亚胺网络材料在6h内自愈合性能良好。

[0273]

实施例7的离子型聚亚胺网络材料经自愈实验后的拉伸强度为16.73mpa,而初始的离子型聚亚胺网络材料的拉伸强度为21.42mpa,拉伸强度恢复率为78.10%,表明实施例7的离子型聚亚胺网络材料在6h内自愈合性能良好。

[0274]

4、对实施例1和实施例7制备的离子型聚亚胺网络材料进行12h自愈性能实验

[0275]

实验过程:如10min自愈性能实验的过程,只是自愈合的时间不同,为12h。

[0276]

实验结果如下所示:

[0277]

实施例1的离子型聚亚胺网络材料经自愈实验后的拉伸强度为13.07mpa,而初始的基于[emim][lys]的离子型聚亚胺网络材料的拉伸强度为14.21mpa,拉伸强度恢复率为91.98%,表明实施例1的离子型聚亚胺网络材料在12h内自愈合性能较优。

[0278]

实施例7的离子型聚亚胺网络材料经自愈实验后的拉伸强度为18.44mpa,而初始的离子型聚亚胺网络材料的拉伸强度为21.42mpa,拉伸强度恢复率为86.09%,表明实施例7的离子型聚亚胺网络材料在12h内自愈合性能较优。

[0279]

5、对实施例1和实施例7制备的离子型聚亚胺网络材料进行24h自愈性能实验

[0280]

实验过程:如10min自愈性能实验的过程,只是自愈合的时间不同,为24h。

[0281]

实验结果如下所示:

[0282]

实施例1的离子型聚亚胺网络材料经自愈实验后的拉伸强度为13.99mpa,而初始的离子型聚亚胺网络材料的拉伸强度为14.21mpa,拉伸强度恢复率为98.45%,表明实施例1的离子型聚亚胺网络材料在24h内自愈合性能优异。

[0283]

实施例7的离子型聚亚胺网络材料经自愈实验后的拉伸强度为19.63mpa,而初始的离子型聚亚胺网络材料的拉伸强度为21.42mpa,拉伸强度恢复率为91.64%,表明实施例7的离子型聚亚胺网络材料在24h内自愈合性能优异。

[0284]

实验例3循环回收实验

[0285]

1、实施例1的离子型聚亚胺网络材料的循环回收实验

[0286]

取0.2mmol氨基酸离子液体[emim][lys]溶解到4ml乙醇中形成澄清透明的混合胺溶液,将实施例1制备的离子型聚亚胺网络材料称取0.05mmol,随后浸泡在所配置的胺溶液当中,在室温、功率1000w条件下超声处理30min,由于醛与胺发生的席夫碱反应是一种基于动态共价化学的反应,因此可以在水溶液中降解,超声处理后,即可完全回收降解基于[emim][lys]的离子型聚亚胺网络材料,回收率为99.6%。

[0287]

随后,按照实施例1中的比例加入三元胺交联剂和多醛基化合物,经实施例1中相同的制备流程,即可重新获得基于[emim][lys]的离子型聚亚胺网络材料。

[0288]

2、实施例7的离子型聚亚胺网络材料的循环回收实验

[0289]

取0.2mmol氨基酸离子液体衍生物[pyr

14

][lys-met]溶解到10ml的n-甲基吡咯烷酮中形成澄清透明的混合胺溶液,将实施例7中所得的基于[pyr

14

][lys-met]的离子型聚亚胺网络材料称取0.05mmol,随后浸泡在所配置的胺溶液当中,在60℃、功率2000w条件下超声处理2min,由于醛与胺发生的席夫碱反应是一种基于动态共价化学的反应,因此可以在水溶液中降解,超声处理后,即可完全回收降解基于[pyr

14

][lys-met]的离子型聚亚胺网络材料,回收率为99.4%。

[0290]

随后,按照实施例7中的比例加入三元胺交联剂以及多醛基化合物,经实施例7中相同的制备流程,即可重新获得基于[pyr

14

][lys-met]的离子型聚亚胺网络材料。

[0291]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1