一种复合玻璃钢电缆保护管套的制作方法

1.本发明涉及电缆保护管套技术领域,具体为一种复合玻璃钢电缆保护管套。

背景技术:

2.在市政建设中,大量的输电电缆是埋在地下的,输电电缆在土壤等的侵蚀下,容易损坏,此时需要一种管道来保护电缆,目前使用的电缆保护管主要有钢管、pvc管、水泥管等,这些管在实际的使用中仍然存在一些问题,如钢管价格高,pvc管强度较低,用于电缆保护时,其周围还需要构筑混凝土保护层来增强强度,施工周期长,水泥管太笨重,安装和运输不方便,而复合玻璃钢电缆保护管套因质轻且硬,不导电,机械强度高而被使用。

3.目前复合玻璃钢电缆保护管套的韧性较差,使用条件受到较大的限制,无法广泛运用。

4.综上所述,本发明通过设计一种复合玻璃钢电缆保护管套来解决存在的问题。

技术实现要素:

5.本发明的目的在于提供一种复合玻璃钢电缆保护管套,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种复合玻璃钢电缆保护管套,包括环氧树脂、碳纳米管、预塑化回收胶粉、tio2溶胶、连续玻璃纤维、复合填料、固化剂、促进剂、无水乙醇以及脱模剂,且各成分按照重量比分别为:环氧树脂100~200份、碳纳米管70~85份、预塑化回收胶粉150~250份、tio2溶胶100~200份、连续玻璃纤维200~250份、复合填料50~80份、固化剂10~15份、促进剂20~25份、无水乙醇50~80份以及脱模剂20~25份。

8.作为本发明优选的方案,包括以下步骤:

9.s1,准备芯模,根据电缆保护管套来选用相应尺寸的无缝钢管作为芯模的毛坯,利用外圆磨床磨削芯模的表面,然后利用抛光机对芯模的外表面进行抛光处理,使用无水乙醇将芯模表面擦拭干净并晾干,在芯模表面涂覆一层脱模剂,最后将芯模安装在缠绕机的芯模驱动器上,在芯模外壁缠绕一层塑料薄膜,并在塑料薄膜上均匀涂敷食用油制得衬模;

10.s2,准备胶液,将碳纳米管掺入tio2溶胶中,室温搅拌12小时,得到掺杂有碳纳米管的tio2溶胶,在90℃下干燥2.5h,获得稳定凝胶,把预塑化回收胶粉和环氧树脂高温熔融共混125min~140min后,得到改性环氧树脂基体,再将改性环氧树脂基体、固化剂以及促进剂分别加入稳定凝胶中,搅拌均匀,得到胶液,最后将胶液倒入缠绕机的浸胶装置中;

11.s3,准备纤维,将连续玻璃纤维穿过浸胶装置后放置在缠绕机的纱架上,连续玻璃纤维穿过浸胶装置后表面浸渍一层胶液,浸胶后的连续玻璃纤维的端部经纤维输送架固定在衬模上;

12.s4,缠绕成型,启动缠绕机的芯模驱动器和纤维输送架驱动器使浸胶后的连续玻璃纤维在衬模表面进行缠绕,衬模转动速度为130r/min~140r/min,待连续玻璃纤维在衬

模表面缠绕的厚度达到1.5cm~3.5cm时,缠绕完毕;

13.s5,烘干固化,在连续玻璃纤维的表面继续缠绕一层塑料薄膜,用于防止开裂和树脂滴漏,再将表面已缠绕一层塑料薄膜的连续玻璃纤维连同衬模一起放置于烘箱内进行烘干;

14.s6,脱模修整,烘干结束后,采用气压法脱模,在衬模与固化后的连续玻璃纤维的界面之间通入压缩空气,利用压缩空气的膨胀力,使衬模与固化后的连续玻璃纤维分离脱开,得到半成品,将半成品表面的塑料薄膜去除,再将半成品端面修整平齐即得复合玻璃钢电缆保护管套。

15.作为本发明优选的方案,所述复合填料由聚甲基丙烯酸甲酯、环氧端基聚芳醚、聚丙烯腈基碳纤维以及碳化硅纤维按照质量比4∶3∶1∶2混合制成,固化剂为二胺基二苯基甲烷、促进剂为环烷酸钴,脱模剂为mos2脱模剂。

16.作为本发明优选的方案,所述预塑化回收胶粉由废旧电缆表皮、邻苯二甲酸二丁酯以及二盐基亚磷酸铅混合制成,且各成分按照重量比分别为:废旧电缆表皮150~200份、邻苯二甲酸二丁酯50~70份以及二盐基亚磷酸铅60~75份。

17.作为本发明优选的方案,所述预塑化回收胶粉的制备方法包括以下步骤:

18.s11,采用空气膨胀制冷粉碎法对废旧电缆表皮进行粉碎处理,干燥得到80~100目的回收胶粉;

19.s12,将回收胶粉、邻苯二甲酸二丁酯以及二盐基亚磷酸铅加入搅拌反应釜中,在125℃~130℃下预塑化15min~20min,且每间隔5min搅拌一次,再经过干燥后得到预塑化回收胶粉。

20.作为本发明优选的方案,所述tio2溶胶由钛酸正丁酯,乙酰丙酮、无水乙醇、浓硝酸以及去离子水混合制成,且各成分按照重量比分别为:钛酸正丁酯100~120份,乙酰丙酮50~80份、无水乙醇200~300份、浓硝酸30~40份以及去离子水80~100份。

21.作为本发明优选的方案,所述tio2溶胶的制备方法包括以下步骤:

22.s21,将钛酸正丁酯和乙酰丙酮混合搅拌1.5h,得到改性前驱体;

23.s22,向改性前驱体内加入无水乙醇和浓硝酸,搅拌45min~50min,同时缓慢滴入去离子水,去离子水的滴入速率为5ml/min~8ml/min,再次搅拌3h~4h,得到tio2溶胶。

24.作为本发明优选的方案,所述s2中经过抛光处理后的芯模表面粗糙度ra为0.7μm~0.8μm。

25.作为本发明优选的方案,所述s5中的烘干时间为40min~50min,烘干温度为110℃~115℃。

26.作为本发明优选的方案,所述s1中塑料薄膜的厚度为0.16mm~0.18mm。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明中,通过设置在制造过程中加入预塑化回收胶粉和复合填料,预塑化回收胶粉与环氧树脂化高温熔融共混后得到的改性环氧树脂基体具有较高弯曲强度、耐腐蚀性以及作韧性,同时复合填料内的聚甲基丙烯酸甲酯、环氧端基聚芳醚砜与环氧树脂可形成互穿网络结构,协同效果明显,能够提高产品韧性和结构强度,而复合填料内的聚丙烯腈基碳纤维、碳化硅纤维能够对环氧树脂进行增强改性,进一步提高了产品的韧性,在预塑化回收胶粉和复合填料的相互作用下,制造出的复合玻璃钢电缆保护管套具有较强的韧性和

较高的结构强度,适用范围较高。

29.2、本发明中,通过设置在制造过程中加入碳纳米管和tio2溶胶,碳纳米管和tio2溶胶能够有效地提高复合玻璃钢电缆保护管套的耐高温性,使其能够在高温条件下使用。

30.3、本发明中,通过设置在塑料薄膜上涂敷食用油后再进行缠制,使得制得的复合玻璃钢电缆保护管套内壁光滑,色泽均匀,在食用油的润滑下,脱模方便快捷,不会发生粘连等不良,同时,烘干时,在连续玻璃纤维表面缠绕一层塑料薄膜,有效防止开裂和树脂滴漏,且保持固化后的复合玻璃钢电缆保护管套厚度均匀,从而有效提高复合玻璃钢电缆保护管套的品质。

31.4、本发明中,通过设置使用由废旧电缆表皮制成预塑化回收胶粉作为基料,可以实现对废旧电线电缆外皮的充分回收利用,减少白色污染。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.本发明提供一种技术方案:

35.一种复合玻璃钢电缆保护管套,包括环氧树脂、碳纳米管、预塑化回收胶粉、tio2溶胶、连续玻璃纤维、复合填料、固化剂、促进剂、无水乙醇以及脱模剂,且各成分按照重量比分别为:环氧树脂100~200份、碳纳米管70~85份、预塑化回收胶粉150~250份、tio2溶胶100~200份、连续玻璃纤维200~250份、复合填料50~80份、固化剂10~15份、促进剂20~25份、无水乙醇50~80份以及脱模剂20~25份。

36.进一步的,包括以下步骤:

37.s1,准备芯模,根据电缆保护管套来选用相应尺寸的无缝钢管作为芯模的毛坯,利用外圆磨床磨削芯模的表面,然后利用抛光机对芯模的外表面进行抛光处理,使用无水乙醇将芯模表面擦拭干净并晾干,在芯模表面涂覆一层脱模剂,最后将芯模安装在缠绕机的芯模驱动器上,在芯模外壁缠绕一层塑料薄膜,并在塑料薄膜上均匀涂敷食用油制得衬模;

38.s2,准备胶液,将碳纳米管掺入tio2溶胶中,室温搅拌12小时,得到掺杂有碳纳米管的tio2溶胶,在90℃下干燥2.5h,获得稳定凝胶,把预塑化回收胶粉和环氧树脂高温熔融共混125min~140min后,得到改性环氧树脂基体,再将改性环氧树脂基体、固化剂以及促进剂分别加入稳定凝胶中,搅拌均匀,得到胶液,最后将胶液倒入缠绕机的浸胶装置中;

39.s3,准备纤维,将连续玻璃纤维穿过浸胶装置后放置在缠绕机的纱架上,连续玻璃纤维穿过浸胶装置后表面浸渍一层胶液,浸胶后的连续玻璃纤维的端部经纤维输送架固定在衬模上;

40.s4,缠绕成型,启动缠绕机的芯模驱动器和纤维输送架驱动器使浸胶后的连续玻

璃纤维在衬模表面进行缠绕,衬模转动速度为130r/min~140r/min,待连续玻璃纤维在衬模表面缠绕的厚度达到1.5cm~3.5cm时,缠绕完毕;

41.s5,烘干固化,在连续玻璃纤维的表面继续缠绕一层塑料薄膜,用于防止开裂和树脂滴漏,再将表面已缠绕一层塑料薄膜的连续玻璃纤维连同衬模一起放置于烘箱内进行烘干;

42.s6,脱模修整,烘干结束后,采用气压法脱模,在衬模与固化后的连续玻璃纤维的界面之间通入压缩空气,利用压缩空气的膨胀力,使衬模与固化后的连续玻璃纤维分离脱开,得到半成品,将半成品表面的塑料薄膜去除,再将半成品端面修整平齐即得复合玻璃钢电缆保护管套。

43.进一步的,所述复合填料由聚甲基丙烯酸甲酯、环氧端基聚芳醚、聚丙烯腈基碳纤维以及碳化硅纤维按照质量比4∶3∶1∶2混合制成,固化剂为二胺基二苯基甲烷、促进剂为环烷酸钴,脱模剂为mos2脱模剂。

44.进一步的,所述预塑化回收胶粉由废旧电缆表皮、邻苯二甲酸二丁酯以及二盐基亚磷酸铅混合制成,且各成分按照重量比分别为:废旧电缆表皮150~200份、邻苯二甲酸二丁酯50~70份以及二盐基亚磷酸铅60~75份。

45.进一步的,所述预塑化回收胶粉的制备方法包括以下步骤:

46.s11,采用空气膨胀制冷粉碎法对废旧电缆表皮进行粉碎处理,干燥得到80~100目的回收胶粉;

47.s12,将回收胶粉、邻苯二甲酸二丁酯以及二盐基亚磷酸铅加入搅拌反应釜中,在125℃~130℃下预塑化15min~20min,且每间隔5min搅拌一次,再经过干燥后得到预塑化回收胶粉。

48.进一步的,所述tio2溶胶由钛酸正丁酯,乙酰丙酮、无水乙醇、浓硝酸以及去离子水混合制成,且各成分按照重量比分别为:钛酸正丁酯100~120份,乙酰丙酮50~80份、无水乙醇200~300份、浓硝酸30~40份以及去离子水80~100份。

49.进一步的,所述tio2溶胶的制备方法包括以下步骤:

50.s21,将钛酸正丁酯和乙酰丙酮混合搅拌1.5h,得到改性前驱体;

51.s22,向改性前驱体内加入无水乙醇和浓硝酸,搅拌45min~50min,同时缓慢滴入去离子水,去离子水的滴入速率为5ml/min~8ml/min,再次搅拌3h~4h,得到tio2溶胶。

52.进一步的,所述s2中经过抛光处理后的芯模表面粗糙度ra为0.7μm~0.8μm。

53.进一步的,所述s5中的烘干时间为40min~50min,烘干温度为110℃~115℃。

54.进一步的,所述s1中塑料薄膜的厚度为0.16mm~0.18mm。

55.具体实施案例

56.实施案例1:

57.称取废旧电缆表皮150份、邻苯二甲酸二丁酯50份以及二盐基亚磷酸铅60份,采用空气膨胀制冷粉碎法对废旧电缆表皮进行粉碎处理,干燥得到80目的回收胶粉,将回收胶粉、邻苯二甲酸二丁酯以及二盐基亚磷酸铅加入搅拌反应釜中,在130℃下预塑化20min,且每间隔5min搅拌一次,再经过干燥后得到预塑化回收胶粉;

58.称取钛酸正丁酯120份,乙酰丙酮80份、无水乙醇300份、浓硝酸40份以及去离子水100份,将钛酸正丁酯和乙酰丙酮混合搅拌1.5h,得到改性前驱体,向改性前驱体内加入无

水乙醇和浓硝酸,搅拌50min,同时缓慢滴入去离子水,去离子水的滴入速率为8ml/min,再次搅拌4h,得到tio2溶胶

59.称取环氧树脂100份、碳纳米管70份、预塑化回收胶粉150份、tio2溶胶100份、连续玻璃纤维200份、复合填料50份、固化剂10份、促进剂20份、无水乙醇50份以及脱模剂20份;

60.准备芯模,根据电缆保护管套来选用相应尺寸的无缝钢管作为芯模的毛坯,利用外圆磨床磨削芯模的表面,然后利用抛光机对芯模的外表面进行抛光处理,经过抛光处理后的芯模表面粗糙度ra为0.7μm,使用无水乙醇将芯模表面擦拭干净并晾干,在芯模表面涂覆一层脱模剂,最后将芯模安装在缠绕机的芯模驱动器上,在芯模外壁缠绕一层塑料薄膜,塑料薄膜的厚度为0.16mm,并在塑料薄膜上均匀涂敷食用油制得衬模;

61.准备胶液,将碳纳米管掺入tio2溶胶中,室温搅拌12小时,得到掺杂有碳纳米管的tio2溶胶,在90℃下干燥2.5h,获得稳定凝胶,把预塑化回收胶粉和环氧树脂高温熔融共混140min后,得到改性环氧树脂基体,再将改性环氧树脂基体、固化剂以及促进剂分别加入稳定凝胶中,搅拌均匀,得到胶液,最后将胶液倒入缠绕机的浸胶装置中;

62.准备纤维,将连续玻璃纤维穿过浸胶装置后放置在缠绕机的纱架上,连续玻璃纤维穿过浸胶装置后表面浸渍一层胶液,浸胶后的连续玻璃纤维的端部经纤维输送架固定在衬模上;

63.缠绕成型,启动缠绕机的芯模驱动器和纤维输送架驱动器使浸胶后的连续玻璃纤维在衬模表面进行缠绕,衬模转动速度为130r/min,待连续玻璃纤维在衬模表面缠绕的厚度达到1.5cm时,缠绕完毕;

64.烘干固化,在连续玻璃纤维的表面继续缠绕一层塑料薄膜,用于防止开裂和树脂滴漏,再将表面已缠绕一层塑料薄膜的连续玻璃纤维连同衬模一起放置于烘箱内进行烘干,烘干时间为40min,烘干温度为110℃;

65.脱模修整,烘干结束后,采用气压法脱模,在衬模与固化后的连续玻璃纤维的界面之间通入压缩空气,利用压缩空气的膨胀力,使衬模与固化后的连续玻璃纤维分离脱开,得到半成品,将半成品表面的塑料薄膜去除,再将半成品端面修整平齐即得复合玻璃钢电缆保护管套。

66.实施案例2:

67.称取废旧电缆表皮150份、邻苯二甲酸二丁酯50份以及二盐基亚磷酸铅60份,采用空气膨胀制冷粉碎法对废旧电缆表皮进行粉碎处理,干燥得到80目的回收胶粉,将回收胶粉、邻苯二甲酸二丁酯以及二盐基亚磷酸铅加入搅拌反应釜中,在130℃下预塑化20min,且每间隔5min搅拌一次,再经过干燥后得到预塑化回收胶粉;

68.称取钛酸正丁酯120份,乙酰丙酮80份、无水乙醇300份、浓硝酸40份以及去离子水100份,将钛酸正丁酯和乙酰丙酮混合搅拌1.5h,得到改性前驱体,向改性前驱体内加入无水乙醇和浓硝酸,搅拌50min,同时缓慢滴入去离子水,去离子水的滴入速率为8ml/min,再次搅拌4h,得到tio2溶胶

69.称取环氧树脂100份、碳纳米管80份、预塑化回收胶粉200份、tio2溶胶150份、连续玻璃纤维200份、复合填料65份、固化剂105份、促进剂20份、无水乙醇50份以及脱模剂20份;

70.准备芯模,根据电缆保护管套来选用相应尺寸的无缝钢管作为芯模的毛坯,利用外圆磨床磨削芯模的表面,然后利用抛光机对芯模的外表面进行抛光处理,经过抛光处理

后的芯模表面粗糙度ra为0.7μm,使用无水乙醇将芯模表面擦拭干净并晾干,在芯模表面涂覆一层脱模剂,最后将芯模安装在缠绕机的芯模驱动器上,在芯模外壁缠绕一层塑料薄膜,塑料薄膜的厚度为0.16mm,并在塑料薄膜上均匀涂敷食用油制得衬模;

71.准备胶液,将碳纳米管掺入tio2溶胶中,室温搅拌12小时,得到掺杂有碳纳米管的tio2溶胶,在90℃下干燥2.5h,获得稳定凝胶,把预塑化回收胶粉和环氧树脂高温熔融共混140min后,得到改性环氧树脂基体,再将改性环氧树脂基体、固化剂以及促进剂分别加入稳定凝胶中,搅拌均匀,得到胶液,最后将胶液倒入缠绕机的浸胶装置中;

72.准备纤维,将连续玻璃纤维穿过浸胶装置后放置在缠绕机的纱架上,连续玻璃纤维穿过浸胶装置后表面浸渍一层胶液,浸胶后的连续玻璃纤维的端部经纤维输送架固定在衬模上;

73.缠绕成型,启动缠绕机的芯模驱动器和纤维输送架驱动器使浸胶后的连续玻璃纤维在衬模表面进行缠绕,衬模转动速度为130r/min,待连续玻璃纤维在衬模表面缠绕的厚度达到1.5cm时,缠绕完毕;

74.烘干固化,在连续玻璃纤维的表面继续缠绕一层塑料薄膜,用于防止开裂和树脂滴漏,再将表面已缠绕一层塑料薄膜的连续玻璃纤维连同衬模一起放置于烘箱内进行烘干,烘干时间为40min,烘干温度为110℃;

75.脱模修整,烘干结束后,采用气压法脱模,在衬模与固化后的连续玻璃纤维的界面之间通入压缩空气,利用压缩空气的膨胀力,使衬模与固化后的连续玻璃纤维分离脱开,得到半成品,将半成品表面的塑料薄膜去除,再将半成品端面修整平齐即得复合玻璃钢电缆保护管套。

76.实施案例3:

77.称取废旧电缆表皮150份、邻苯二甲酸二丁酯50份以及二盐基亚磷酸铅60份,采用空气膨胀制冷粉碎法对废旧电缆表皮进行粉碎处理,干燥得到80目的回收胶粉,将回收胶粉、邻苯二甲酸二丁酯以及二盐基亚磷酸铅加入搅拌反应釜中,在130℃下预塑化20min,且每间隔5min搅拌一次,再经过干燥后得到预塑化回收胶粉;

78.称取钛酸正丁酯120份,乙酰丙酮80份、无水乙醇300份、浓硝酸40份以及去离子水100份,将钛酸正丁酯和乙酰丙酮混合搅拌1.5h,得到改性前驱体,向改性前驱体内加入无水乙醇和浓硝酸,搅拌50min,同时缓慢滴入去离子水,去离子水的滴入速率为8ml/min,再次搅拌4h,得到tio2溶胶

79.称取环氧树脂100份、碳纳米管85份、预塑化回收胶粉250份、tio2溶胶200份、连续玻璃纤维200份、复合填料80份、固化剂10份、促进剂20份、无水乙醇50份以及脱模剂20份;

80.准备芯模,根据电缆保护管套来选用相应尺寸的无缝钢管作为芯模的毛坯,利用外圆磨床磨削芯模的表面,然后利用抛光机对芯模的外表面进行抛光处理,经过抛光处理后的芯模表面粗糙度ra为0.7μm,使用无水乙醇将芯模表面擦拭干净并晾干,在芯模表面涂覆一层脱模剂,最后将芯模安装在缠绕机的芯模驱动器上,在芯模外壁缠绕一层塑料薄膜,塑料薄膜的厚度为0.16mm,并在塑料薄膜上均匀涂敷食用油制得衬模;

81.准备胶液,将碳纳米管掺入tio2溶胶中,室温搅拌12小时,得到掺杂有碳纳米管的tio2溶胶,在90℃下干燥2.5h,获得稳定凝胶,把预塑化回收胶粉和环氧树脂高温熔融共混140min后,得到改性环氧树脂基体,再将改性环氧树脂基体、固化剂以及促进剂分别加入稳

定凝胶中,搅拌均匀,得到胶液,最后将胶液倒入缠绕机的浸胶装置中;

82.准备纤维,将连续玻璃纤维穿过浸胶装置后放置在缠绕机的纱架上,连续玻璃纤维穿过浸胶装置后表面浸渍一层胶液,浸胶后的连续玻璃纤维的端部经纤维输送架固定在衬模上;

83.缠绕成型,启动缠绕机的芯模驱动器和纤维输送架驱动器使浸胶后的连续玻璃纤维在衬模表面进行缠绕,衬模转动速度为130r/min,待连续玻璃纤维在衬模表面缠绕的厚度达到1.5cm时,缠绕完毕;

84.烘干固化,在连续玻璃纤维的表面继续缠绕一层塑料薄膜,用于防止开裂和树脂滴漏,再将表面已缠绕一层塑料薄膜的连续玻璃纤维连同衬模一起放置于烘箱内进行烘干,烘干时间为40min,烘干温度为110℃;

85.脱模修整,烘干结束后,采用气压法脱模,在衬模与固化后的连续玻璃纤维的界面之间通入压缩空气,利用压缩空气的膨胀力,使衬模与固化后的连续玻璃纤维分离脱开,得到半成品,将半成品表面的塑料薄膜去除,再将半成品端面修整平齐即得复合玻璃钢电缆保护管套。

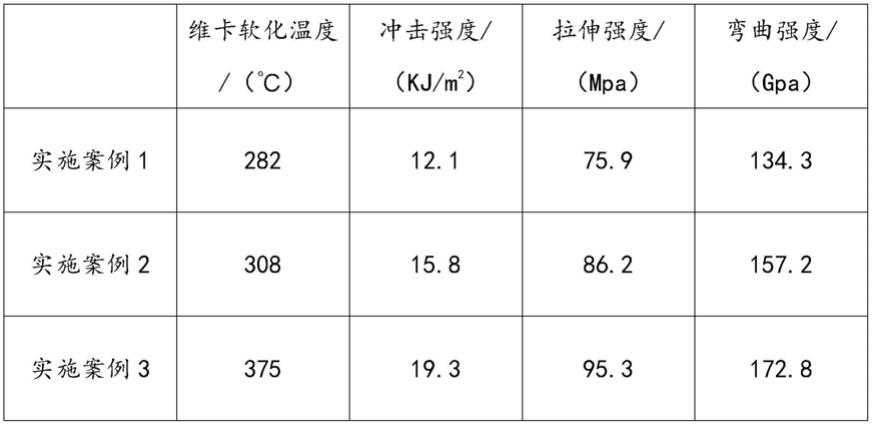

86.对实施案例1至实施案例3中的复合玻璃钢电缆保护管套进行性能测试,测试结果如表1所示。

87.表1复合玻璃钢电缆保护管套测试结果

[0088][0089]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1