一种以炭黑为载体的含硫硅烷偶联剂的制备方法与流程

1.本发明涉及一种以炭黑为载体的含硫硅烷偶联剂的制备方法,属于化工技术领域。

背景技术:

2.含硫硅烷偶联剂是一种特殊的绿色橡胶助剂,主要应用于轮胎行业中,它对橡胶胶料有着特殊的补强功能和粘合功能,能够提高胶料的抗撕裂性能,降低磨耗,同时又能降低轮胎的低滚动阻力,提高轮胎的制动性能,从而降低燃油、节约能源,是新型环保轮胎必不可少的关键材料,另外,该产品还广泛应用于鞋业、胶辊、橡胶杂件等橡胶产品领域。

3.目前,国内外市场上的含硫硅烷偶联剂产品,按形态分有两类,一类是含硫硅烷偶联剂液体产品,也就是含硫硅烷偶联剂本体产品,另外一类是以炭黑为载体的含硫硅烷偶联剂产品,俗称固硅、黑料含硫硅烷产品等。

4.以炭黑为载体的固体含硫硅烷产品,在发挥与液体相同功用的同时操作更加方便,固硅采用单包装净重计量更容易操作,固硅的单包装投料比液硅的滴加或泵输送也更加方便;另外,固硅的有效成分硅烷是分散在炭黑颗粒中,更有利于硅烷的均匀分散,也可以有效防止硅烷在密炼初期发生水解自缩合现象。所以,以炭黑为载体的固体含硫硅烷产品很受客户青睐。

5.但是,相比较液硅产品,以炭黑为载体的固体含硫硅烷产品也有它自身的缺点。炭黑里的水分会造成含硫硅烷偶联剂水解,从而影响含硫硅烷偶联剂的品质,特别是随着储存时间越长,含硫硅烷偶联剂水解越严重,这些因素影响固硅产品的保质期,从而造成固硅产品的保质期较液硅产品短,不能满足下游用户的要求。

6.另外,使用常规规格的炭黑混合生产固体含硫硅烷产品,在生产过程中,经常发生严重的结团现象,影响物料的流动性,堵塞管道,从而导致生产装置经常停车,影响固硅的生产效率和经济效益。

技术实现要素:

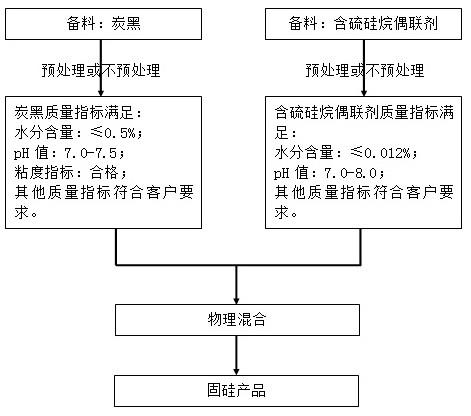

7.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种以炭黑为载体的含硫硅烷偶联剂的制备方法,通过在炭黑与含硫硅烷偶联剂物理混合前,控制炭黑与含硫硅烷偶联剂的质量指标,特别是炭黑的水分含量、ph值、粘度指标,以及含硫硅烷偶联剂的水分含量、ph值指标,解决了以炭黑为载体的含硫硅烷偶联剂的保质期和连续生产问题,延长了固体硅烷偶联剂的保质期,提高了固硅产品中有效成分的含量,满足了下游用户对于固硅产品更高的质量要求,解决了生产装置经常停车的问题,提高了固硅产品的生产效率、现场环境和经济效益。

8.2.技术方案为解决上述问题,本发明采用如下的技术方案。

9.一种以炭黑为载体的含硫硅烷偶联剂的制备方法,将炭黑与含硫硅烷偶联剂进行物理混合,其特征在于,在炭黑与含硫硅烷偶联剂进行物理混合前,炭黑与含硫硅烷偶联剂的质量指标须符合以下要求:(1)炭黑质量指标满足:水分含量:≤0.5%;ph值:7.0-7.5;粘度指标:合格;(2)含硫硅烷偶联剂质量指标满足:水分含量:≤0.012%;ph值:7.0-8.0;本发明方案中,炭黑规格按照客户要求选用。可以是国标gb/t 3778《橡胶用炭黑》中的系列产品中的一种。进一步地,所述炭黑为颗粒状。

10.本发明方案中,含硫硅烷偶联剂为多硫化物硅烷偶联剂、巯基硅烷偶联剂或硫代羧酸酯硅烷偶联剂。代表性实施例包括,但并不限定于:双(3-丙基三乙氧基硅烷偶联剂)多硫化物、双(3-丙基三乙氧基硅烷偶联剂)二硫化物、双(3-丙基三乙氧基硅烷偶联剂)四硫化物、3-巯丙基三甲氧基硅烷、3-巯丙基三乙氧基硅烷、3-巯丙基甲基二甲氧基硅烷、3-巯丙基甲基二乙氧基硅烷、3-巯丙基乙氧基二(十三烷基五聚乙醚基)硅烷、3-巯丙基-2 ,2’,2

’’‑

次氮基三乙氧基硅烷、3-巯丙基乙氧基二(丙基六聚丙醚基)硅烷、3-己酰基硫代-1-丙基三乙氧基硅烷、3-辛酰基硫代-1-丙基三乙氧基硅烷、3-辛酰基硫代-1-丙基乙氧基(2-甲基-1 ,3-丙二醇亚基)硅烷等。

11.本发明方案中,炭黑与含硫硅烷偶联剂的混合,采用双锥回转混合机、单螺旋锥形混合机或双螺旋锥形混合机。

12.进一步地,炭黑与含硫硅烷偶联剂在氮气保护下进行物理混合。

13.本发明方案中,炭黑与含硫硅烷偶联剂的质量比为1~1.5:1.5~1,进一步地,炭黑与含硫硅烷偶联剂的质量比为1~1.05:1.05~1,优选地,炭黑与含硫硅烷偶联剂的质量比为1:1。

14.在炭黑与含硫硅烷偶联剂进行物理混合前,控制炭黑的质量指标符合要求,优选地,直接使用符合质量指标要求的炭黑原料。

15.在炭黑与含硫硅烷偶联剂进行物理混合前,控制炭黑的质量指标符合要求,优选地,对炭黑原料进行加工处理,使炭黑的各项质量指标符合要求。

16.炭黑的结构稳定,在储存期其他指标一般不会有明显的变化,但是由于具有丰富的孔结构,容易吸收空气中的水分含量,即使采购回来的炭黑入厂时水分含量是符合要求的,入厂后存放时间越长,再使用时水分含量已经上升,已不能满足使用要求。一般来讲,低结构产品炭黑吸湿速度慢,水份含量随着贮存时间可从0.5%上升至2.0%,高结构产品炭黑吸湿速度快,水份含量随着贮存时间可从0.8%上升至5.0%。因此,优选地,在炭黑与含硫硅烷偶联剂进行物理混合前,需要对炭黑原料进行去除水分处理,使炭黑的水分含量指标符合要求。

17.在炭黑与含硫硅烷偶联剂进行物理混合前,需要对炭黑原料进行去除水分处理,进一步地,对炭黑原料进行去除水分处理,采用干燥方式。

18.本发明方案的一种以炭黑为载体的含硫硅烷偶联剂的制备方法,具体步骤为:s1:备料炭黑和含硫硅烷偶联剂,炭黑和含硫硅烷偶联剂的质量指标满足:(1)炭黑质量指标满足:ph值:7.0-7.5;粘度指标:合格;其他质量指标符合客户要求。

19.(2)含硫硅烷偶联剂质量指标满足:水分含量:≤0.012%;ph值:7.0-8.0;其他质量指标符合客户要求。

20.s2:干燥炭黑,使干燥后的炭黑的水分含量≤0.5%。

21.s3:物理混合,炭黑与含硫硅烷偶联剂进行物理混合。

22.进一步地,干燥炭黑和物理混合是在同一个设备中进行的,该设备兼具干燥功能和混合功能,优选地,选用双锥回转干燥机、单螺旋锥形混合干燥机、双螺旋锥形混合干燥机。

23.进一步地,干燥炭黑、物理混合是在不同设备中进行的。在干燥设备中干燥炭黑,干燥结束后冷却或不冷却,然后转入到混合设备中。优选地,在旋转滚筒干燥机干燥炭黑,然后转入到混合设备中。

24.进一步地,炭黑与含硫硅烷偶联剂在氮气保护下进行物理混合。

25.在炭黑与含硫硅烷偶联剂进行物理混合前,控制含硫硅烷偶联剂的质量指标符合要求,优选地,直接使用符合质量指标要求的炭黑原料。

26.在炭黑与含硫硅烷偶联剂进行物理混合前,控制含硫硅烷偶联剂的质量指标符合要求,优选地,对含硫硅烷偶联剂进行加工处理,使含硫硅烷偶联剂的各项质量指标符合要求。

27.目前大工业生产含硫硅烷偶联剂,一般采用相转移催化剂水溶液制备法,因此,含硫硅烷偶联剂产品中不可避免的会含有水。

28.进一步地,去除含硫硅烷偶联剂中的水分,优先选用除水剂,除水剂包括但并不限定于:无水硫酸钠,无水硫酸镁,氯化钙,分子筛等。

29.进一步地,去除含硫硅烷偶联剂中的水分,优先选用蒸馏法,采用分子蒸馏设备、刮板蒸馏设备等。

30.进一步地,炭黑ph指标的测定按gb/t 3780.7进行。

31.进一步地,炭黑水分含量指标的测定按gb/t 3780.8进行。

32.进一步地,炭黑水分含量指标的测定按如下方法进行:称量定量的炭黑和萃取剂,用萃取剂浸泡炭黑萃取其中的水分,然后采用卡尔费休试剂法测定萃取溶液中的水分含量,同时做萃取剂空白样的水分含量,经过计算,从而得出炭黑中的水分含量。优选地,萃取剂为无水乙醇。优选地,萃取剂为含硫硅烷偶联剂。

33.进一步地,炭黑的粘度指标的测定按如下步骤进行:a1)做炭黑和含硫硅烷偶联剂的小试混合样:从炭黑原料包装袋中,抽取一定量的具有代表性的炭黑样品;按照炭黑和含硫硅烷偶联剂大生产配比,分别定量称取炭黑和含

硫硅烷偶联剂,然后进行小试物理混合;a2)将上述混合样倒出,平铺,放置10分钟;a3)观察混合样的外观并做出结论:混合样外观无潮湿感、无结团,则评价该批炭黑粘度指标“合格”;混合样外观潮湿和/或有结团,则评价该批炭黑粘度指标“不合格”。

34.炭黑的其他质量指标参照国标gb/t 3778《橡胶用炭黑》的具体条款进行。

35.进一步地,含硫硅烷偶联剂的水分含量采用卡尔费休试剂法测试。

36.进一步地,含硫硅烷偶联剂的ph值采用萃取法进行:量取定量的含硫硅烷偶联剂加入到定量的水中,搅拌一定时间后,使用ph计测量水溶液上清液的ph值,ph计显示值为含硫硅烷偶联剂的ph值。

37.含硫硅烷偶联剂的其他质量指标参照国标gb/t 30309《多硫化物硅烷偶联剂》、hg/t 5090《巯基硅烷偶联剂》等国标、行标、企业标准、常规检测方法等的具体规定执行。

38.3.有益效果相比于现有技术,本发明的优点在于:(1) 解决了以炭黑为载体的含硫硅烷偶联剂的固硅产品保质期短的问题,相对于常规的固硅产品,采用本发明技术方案生产的固硅产品保质期长,有效成分含量高,加热减量指标低。

39.(2) 解决了以炭黑为载体的含硫硅烷偶联剂的固硅产品生产过程中,物料结团造成的生产装置停工、无法计量等问题,采用本发明技术方案可以连续生产固硅产品,无管道堵塞情况发生;而且无结团现象,炭黑与含硫硅烷偶联剂混合均一,保证了产品质量的均一性。

40.(3) 采用本发明技术方案,炭黑与含硫硅烷偶联剂物理混合后,无需再通过加热除低沸以控制固硅产品的加热减量指标合格。另外,在两者物理混合前已经控制了炭黑、含硫硅烷偶联剂中的水分含量,降低了原料中的水分含量高引起有效成分含硫硅烷偶联剂的水解、聚合的可能,从而避免了有效成分含硫硅烷偶联剂含量降低、含硫硅烷偶联剂水解高聚物影响固硅产品在混炼胶中的分散性,以及避免了含硫硅烷偶联剂水解后产生的乙醇含量升高造成固硅产品加热减量指标不合格的情况发生。

41.(4) 采用本发明技术方案,入厂炭黑的水分含量指标不需要特殊严格控制,可以通过在炭黑与含硫硅烷偶联剂进行物理混合前,对炭黑原料进行去除水分处理,使炭黑的水分含量指标符合要求,通过采取这样的措施,可以对炭黑的原料供应方面有更多选择性;另外,不用再担心炭黑储存周期长引起水分含量升高无法使用的问题,对炭黑的储存环境降低了特殊要求。所以,采用本发明技术方案,特别适用于固硅生产企业灵活调度采购炭黑,炭黑的储存周期可以更长,储存量可以更大。不用担心梅雨季节等湿度大的天气对炭黑水分含量的影响,造成固硅生产停工等问题。

42.(5) 采用本发明技术方案,通过验收炭黑的粘度指标,已经在固硅混合生产前提前小试了物料是否会有结团或者潮湿的现象,从而避免了会在大生产时出现堵塞的情况发生,提高了生产效率。

43.(6) 本发明技术方案,严格控制了炭黑的ph指标在7.0-7.5,相比较酸性炭黑或ph值高于7.5的碱性炭黑,接近于中性的弱碱性环境,降低了有效成分含硫硅烷偶联剂水解的倾向,提高了有效成分含硫硅烷偶联剂的含量,降低了固硅产品的加热减量指标,提高了固

硅产品的保质期。

44.(7) 本发明技术方案,严格控制了含硫硅烷偶联剂的ph指标在7.0-8.0,相比较ph指标低于7显酸性的含硫硅烷偶联剂,接近于中性的弱碱性含硫硅烷偶联剂生产出的固硅产品的保质期更长;控制含硫硅烷偶联剂的水分含量≤0.012%,也更利于提高固硅产品中含硫硅烷偶联剂的有效含量以及降低固硅产品的加热减量指标。

附图说明

45.图1为本发明整体的流程图。

具体实施方式

46.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.以下实施例、对比例中各质量控制指标中的测定方法分别按照以下规定进行:测定方法1:炭黑ph指标的测定按gb/t 3780.7进行。

50.测定方法2:炭黑水分含量指标的测定方法,按gb/t 3780.8进行,为a方法;按如下方法进行,为b方法:称量1g炭黑和100g无水乙醇,用无水乙醇浸泡炭黑4h,然后采用卡尔费休试剂法测定乙醇中的水分含量,同时做无水乙醇空白样的水分含量,经过计算,得出炭黑中的水分含量。

51.测定方法3:炭黑粘度指标的测定按如下步骤进行:a1)小试混合样:从炭黑原料包装袋中,抽取炭黑样品;分别定量称取炭黑和含硫硅烷偶联剂样品,然后进行小试混合;注:炭黑和含硫硅烷偶联剂的小样配比与大生产的配比一致;a2)将上述混合样倒出、平铺、放置10分钟;a3)观察混合样的外观并做出结论:混合样外观无潮湿感、无结团,则评价该批炭黑粘度指标“合格”;混合样外观潮湿和/或有结团,则评价该批炭黑粘度指标“不合格”。

52.测定方法4:炭黑的其他质量指标参照国标gb/t 3778《橡胶用炭黑》的具体条款进

行。

53.测定方法5:含硫硅烷偶联剂的水分含量采用卡尔费休试剂法测试。

54.测定方法6:含硫硅烷偶联剂的ph值采用萃取法进行,称取10g含硫硅烷偶联剂加入到90g水中,搅拌2h后,使用ph计测量水溶液上清液的ph值,ph计显示值为含硫硅烷偶联剂的ph值。

55.测定方法7:含硫硅烷偶联剂的其他质量指标参照国标gb/t 30309《多硫化物硅烷偶联剂》、hg/t 5090《巯基硅烷偶联剂》等国标、行标、企业标准、常规检测方法等的具体规定执行。

56.实施例1称取2种原料,n330炭黑、双(3-丙基三乙氧基硅烷)多硫化物si17的质量指标分别为:(1)n330炭黑质量指标检测结果为:水分含量:0.3%,方法a测试;ph值:7.2;粘度指标:合格,按照质量比1:1混合;其他质量指标符合国标gb/t 3778《橡胶用炭黑》的要求。

57.(2)双(3-丙基三乙氧基硅烷)多硫化物si17质量指标检测结果为:水分含量:0.009%;ph值:7.3;其他质量指标符合gb/t 30309《多硫化物硅烷偶联剂》的要求。

58.使用单螺旋锥形混合机,将n330炭黑、双(3-丙基三乙氧基硅烷)多硫化物si17以质量比1:1进行物理混合,其中,双(3-丙基三乙氧基硅烷)多硫化物si17采用喷淋的方式进入混合机。

59.生产出的固硅产品,按照gb/t 30309《多硫化物硅烷偶联剂》进行检测。检测结果见表1。

60.对比例1与实施例1相比,对比例1使用的n330炭黑为实施例1的炭黑存放了1个月,水份含量增大为0.7%,其余相同。检测结果见表1。

61.对比例2与实施例1相比,对比例2使用的n330炭黑的ph测试结果为7.7,其余相同。检测结果见表1。

62.对比例3与实施例1相比,对比例3使用的n330炭黑的粘度指标测试结果为不合格,其余相同。检测结果见表1。

63.对比例4与实施例1相比,对比例4使用的双(3-丙基三乙氧基硅烷)多硫化物si17的水分含量测试结果为0.09%,其余相同。检测结果见表1。

64.对比例5与实施例1相比,对比例5使用的双(3-丙基三乙氧基硅烷)多硫化物si17的ph测试

结果为6.2,其余相同。检测结果见表1。

65.实施例2与实施例1相比,实施例2的炭黑为实施例1的炭黑存放了1个月,水份含量增大为0.7%,含硫硅烷偶联剂与实施例1相同。

66.将n330炭黑投入到双锥回转干燥机,干燥炭黑的水分含量至<0.5%,然后将双(3-丙基三乙氧基硅烷)多硫化物si17以喷淋的方式喷入到混合机中,进行物理混合,炭黑、双(3-丙基三乙氧基硅烷)多硫化物si17的质量比为1:1。

67.生产出的固硅产品,按照gb/t30309《多硫化物硅烷偶联剂》进行检测。检测结果见表1。

68.表1固硅产品检测结果根据表1检测结果,从以上实施例和对比例可以看出,在炭黑与含硫硅烷偶联剂进行物理混合前,控制炭黑和含硫硅烷偶联剂的水分、ph等指标符合质量指标要求,固硅产品的丁酮不溶物含量更低,说明有效成分含硫硅烷偶联剂含量更高,固硅产品的加热减量指标更低,存放一年后,固硅产品的丁酮不溶物、加热减量指标依然很低,满足国标gb/t30309《多硫化物硅烷偶联剂》的质量指标要求,而且生产过程中无堵塞管道、无结团现象发生,反映出采用本发明技术方案生产的固硅产品保质期更长,有效成分含量更高,加热减量指标更低。从实施例2可以看出,采用本发明技术方案,即使是炭黑原料的水分含量偏高,在炭黑与含硫硅烷偶联剂进行物理混合前,对炭黑进行干燥处理,使炭黑的质量指标符合控制要求,生产出来的固硅产品丁酮不溶物含量低、加热减量指标低,存放一年后,依然满足

国标gb/t 30309《多硫化物硅烷偶联剂》的质量指标要求,保质期长。

69.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1