一种聚合物/聚合物复合热电材料及其制备方法和应用

1.本发明涉及一种高电导、较高泽贝克系数的聚合物/聚合物复合热电材料及其制备方法和应用,属于复合材料制备技术领域。

背景技术:

2.能源和环境问题的日益突出使新能源转换技术成为学术界和工业界关注的重要课题。热电转换材料是可以通过泽贝克效应或帕尔贴效应实现热能和电能相互转换的材料。

3.目前常见的聚合物热电材料主要使用聚乙撑二氧噻吩-聚(苯乙烯磺酸盐)(pedot:pss)以及聚苯胺、聚吡咯等传统材料,此类材料虽然具有良好的导电性,但需要通过电化学方法制备,合成过程复杂,并且在大部分常用的有机溶剂中溶解性差,给器件制备带来一定的困难,而且聚合物的导电性受环境影响较大,稳定性较差。目前开发的新型有机热电材料数目有限,而且热电优值普遍较低。一类具有代表性的有机热电材料是噻吩类聚合物,该类材料易掺杂,电导较高,但是泽贝克系数通常很低(约为20μvk-1

),导致最终的热电优值不高;另一类热电材料是迁移率较高的给受体交替型聚合物材料,这类材料在场效应晶体管、太阳能电池中表现优异,但在热电材料中的掺杂效率低,电导不高,但这类材料泽贝克系数一般高于100μvk-1

。

4.传统高性能复合型热电材料主要是将聚合物和碳材料(单壁碳纳米管、多壁碳纳米管、石墨烯等)进行复合,或者将聚合物与无机材料(bi2te3等)进行复合。这类复合薄膜对组分比例要求苛刻,而且制备的热电薄膜通常会变脆且易碎,不适合大面积制备和商业化应用。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种高性能聚合物/聚合物复合热电薄膜及其制备方法和应用。

6.第一方面,本发明提供了一种聚合物/聚合物复合热电材料,所述聚合物/聚合物复合热电材料包含侧链极性不同的第一聚合物和第二聚合物;所述第一聚合物含有烷基取代的吡咯并吡咯二酮单元,第二聚合物含有烷氧基取代的噻吩单元。

7.在本发明中,两种聚合物的选择原则是:第一聚合物具有高载流子迁移率,第二聚合物电离能小,容易被掺杂。烷氧基链用来保证第一聚合物以及混合物具有足够大的溶解度,便于溶液法制备薄膜,第二聚合物含有烷氧基链的目的是进一步降低电离能,使其更容易被掺杂。

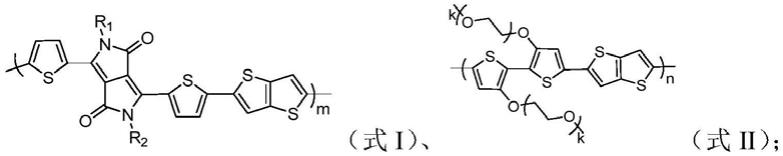

8.较佳的,所述第一聚合物的结构通式分别为:

其中,r1和r2分别选自h、c1~c30的直链烷基、c3~c30的含支链烷基中的一种;m为聚合单元数目,m优选为10~100的自然数。

9.较佳的,所述第二聚合物的结构通式分别为:其中,k为0~10的自然数;n为聚合单元数目,n优选为5~50的自然数。

10.较佳的,所述第一聚合物和第二聚合物的质量比为1:9~9:1,优选为1:9~6:4。

11.较佳的,所述聚合物/聚合物复合热电材料中还含有小分子掺杂剂,称为掺杂的聚合物/聚合物复合热电材料;所述小分子掺杂剂(优先掺杂式ii)选自三氯化铁、2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌、三氟甲基苯磺酸铁、甲基苯磺酸铁、四氟硼酸亚硝、六氟磷酸亚硝、c60、c70、c80和取代的富勒烯化合物中的至少一种;所述小分子掺杂剂的掺杂量不超过第一聚合物和第二聚合物总质量的100wt%,优选不超过50wt%;优选地,所述小分子掺杂剂和第二聚合物重复单元的摩尔比为1:(0.1~2)。

12.较佳的,当所述聚合物/聚合物复合热电材料的形态为聚合物/聚合物复合热电薄膜时,所述聚合物/聚合物复合热电薄膜的厚度为10nm~10μm。

13.第二方面,本发明提供了一种聚合物/聚合物复合热电材料的制备方法,包括:(1)将第一聚合物和第二聚合物分别在有机溶剂中充分溶解,按照比例混合均匀,得到混合溶液;(2)将所得混合溶液通过滴涂或旋涂法制备成聚合物薄膜,待溶剂挥发后,得到未掺杂的聚合物/聚合物复合热电材料。

14.较佳的,溶解第一聚合物和第二聚合物的有机溶剂为氯苯、甲苯、二氯苯中的至少一种;所得第一聚合物溶液的浓度为1~5mg/ml;所得第二聚合物溶液的浓度为1~5mg/ml;所述旋涂的速度为1000~3000r/min,旋涂时间为10~60s。

15.第三方面,本发明提供了一种聚合物/聚合物复合热电材料的制备方法,包括如下方式:(1)将未掺杂的聚合物/聚合物复合热电材料浸润于小分子掺杂剂溶液中,得到掺杂的聚合物/聚合物复合热电材料;(2)将小分子掺杂剂溶液旋涂在未掺杂的聚合物/聚合物复合热电材料表面,再经清洗和干燥,得到掺杂的聚合物/聚合物复合热电材料;(3)或者,1)将第一聚合物和第二聚合物分别在氯苯中充分溶解,按照比例均匀混

合,得到混合溶液;2)将小分子掺杂剂溶液,加入到所得混合溶液中搅拌均匀(得到混合溶液2),再通过滴涂或旋涂法制成聚合物薄膜,待溶剂挥发后,得到掺杂的聚合物/聚合物复合热电材料。

16.较佳的,溶解第一聚合物和第二聚合物的有机溶剂为氯苯、甲苯、二氯苯中的至少一种;所得第一聚合物溶液的浓度为1~5mg/ml;所得第二聚合物溶液的浓度为1~5mg/ml;所述旋涂的速度为1000~3000r/min,旋涂时间为10~60s。

17.较佳的,所述浸润的时间为5s~1h;所述小分子掺杂剂溶液所用溶剂选自氯苯、甲苯、二氯苯、乙腈、硝基甲烷、甲醇、乙醇中的至少一种;所述小分子掺杂剂溶液进行旋涂的速度为1000~3000r/min,旋涂的时间为10~60s。

18.较佳的,所述小分子掺杂剂在混合溶液2中所占质量比为5%~50%。

19.第四方面,本发明提供了一种调控聚合物/聚合物复合热电材料微观形貌的方法,将聚合物/聚合物复合热电材料完全浸渍于溶剂氛围中,以调控微观形貌。较佳的,所述溶剂氛围包括正己烷、氯仿、四氢呋喃、甲苯、氯苯、甲醇、乙腈、硝基甲烷中的至少一种;所述完全浸渍的时间为5分钟~12小时。

20.第五方面,本发明提供了一种聚合物/聚合物复合热电材料在制备有机热电转换器件中的应用。

21.与现有技术相比,本发明的有益效果:本发明将侧链极性不同的两种聚合物进行复合,利用两种材料结晶性的差异,在薄膜中形成微小相分离,通过掺杂剂的选择性掺杂,形成高掺杂区和高结晶区的网络结构,在保证高电导的同时获得较高泽贝克系数;本发明制备工艺简单易行,制备的复合薄膜依然保持良好的柔性,有望在大面积柔性热电器件中获得应用。

附图说明

22.图1为实施例1制备的掺杂后依然保持柔性的聚合物/聚合物复合薄膜;图2为实施例1制备的复合薄膜二维掠入射x射线散射图。其中(a)为面外方向,(b)为面内方向;图3为实施例1-10、对比例1和对比例2制备的薄膜在室温下的热电性能图。

具体实施方式

23.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

24.在本公开中,高性能聚合物/聚合物复合热电薄膜由两种聚合物组成,两种聚合物具有以下结构特点:两种聚合物的侧链极性不同,其中一种聚合物含有烷基取代的吡咯并吡咯二酮单元(式i,即第一聚合物),另一个聚合物是含有烷氧基取代的噻吩类聚合物(式ii,即第二聚合物):

其中,所述r1和r2选自h、c1-c30的直链烷基、c3-c30的含支链烷基;所述m为聚合单元数目,m优选为10-100的自然数;所述k为0~10的自然数;所述n为聚合单元数目,n优选为5-50的自然数。

25.在可选实施方式中聚合物/聚合物复合薄膜由所述式i和式ii共混获得,两者质量比可优选为1:9~9:1。更优选地,当小分子掺杂剂为三氯化铁时,式i和式ii的质量比可为6:4~9:1。更优选地,当小分子掺杂剂为2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌(f4tcnq)时,式i和式ii的质量比可为8:2~6:4。

26.本发明提供了一种基于式i和式ii的聚合物/聚合物复合薄膜的制备方法,包括两种方法:

27.方法一:指预先制备干燥的含有式i和式ii的复合薄膜,再进行化学掺杂,具体包括以下步骤:(1)将所述式i聚合物溶解于氯苯溶液,将所述式ii聚合物溶解于氯仿溶液,完全溶解之后进行混合并超声搅拌均匀,将混合溶液通过滴涂或旋涂法制备成聚合物薄膜,待溶剂挥发后获得干燥薄膜。(2)将所得聚合物/聚合物复合薄膜浸润于小分子掺杂剂溶液中,再经清洗和干燥,得到掺杂的复合薄膜;或者,将小分子掺杂剂溶液旋涂在所得复合薄膜表面,再经清洗和干燥,得到掺杂的复合薄膜。步骤(1)中所述式i聚合物或式ii聚合物溶液浓度为1~5mg/ml,所述两种聚合物的混合质量比为1:9~9:1,所述超声时间为1~10min,搅拌时间为10~20min,所述旋涂速度为1000~3000r/min,旋涂时间为10~60s,所述聚合物/聚合物复合薄膜的厚度为10nm~10μm。步骤(2)中所述小分子掺杂剂可以是三氯化铁、2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌、三氟甲基苯磺酸铁、甲基苯磺酸铁、四氟硼酸亚硝、六氟磷酸亚硝、c60、c70、c80和取代的富勒烯化合物中的至少一种。所述小分子掺杂剂溶液所用溶剂可以是氯苯、甲苯、二氯苯、乙腈、硝基甲烷、甲醇、乙醇中的至少一种。所述浸润时间为5s~1h,所述小分子掺杂剂溶液旋涂速度为1000~3000r/min,旋涂时间为10~60s。

28.方法二:指在溶液状态下掺杂含有式i和式ii的聚合物溶液,再制备干燥的复合薄膜,具体包括以下步骤:(1)将所述式i聚合物溶解于氯苯溶液,将所述式ii聚合物溶解于氯仿溶液,在热台上搅拌溶解。(2)将所述式i聚合物溶液和所述式ii聚合物溶液按比例混合,搅拌均匀。将小分子掺杂剂溶解,再将掺杂剂溶液加入到混合溶液中搅拌均匀,将混合溶液通过滴涂或旋涂法制成复合薄膜,待溶剂挥发后获得已经掺杂的干燥薄膜。步骤(1)中所述式i聚合物或式ii聚合物溶液浓度为1~5mg/ml,热台温度50~80℃,搅拌时间为10min~6h。步骤(2)中所述两种聚合物的混合质量比为1:9~9:1,所述小分子掺杂剂可以是三氯化铁、2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌、三氟甲基苯磺酸铁、甲基苯磺酸铁、四氟硼酸亚硝、六氟磷酸亚硝、c60、c70、c80和取代的富勒烯化合物中的至少一种。所述小分子掺杂剂溶液所用溶剂可以是氯苯、甲苯、二氯苯、乙腈、硝基甲烷、甲醇、乙醇中的至少一种。所述小分子掺杂剂在共混的混合溶液中所占质量比为5%~50%。所述聚合物/聚合物复合薄膜的厚度为10nm~10μm。

29.本发明提供了一种聚合物/聚合物复合薄膜的微观形貌的调控方法。将方法一中按照步骤(1)制备的干燥的未掺杂的聚合物/聚合物复合薄膜置于有机溶剂氛围,放置5min~12h,再将薄膜放置于手套箱待表面溶剂完全挥发,最后按照步骤(2)进行掺杂,获得掺杂的复合薄膜。所述有机溶剂氛围包括正己烷、氯仿、四氢呋喃、甲苯、氯苯、甲醇、乙腈、硝基甲烷中的至少一种。

30.在本发明中,采用四探针方法测试聚合物/聚合物复合薄膜的电导。

31.在本发明中,采用四探针方法测试聚合物/聚合物复合薄膜的泽贝克系数。

32.在本发明中,采用功率因子=s2×

σ来计算聚合物/聚合物复合薄膜的功率因子。其中s是泽贝克系数,σ是电导。

33.在本发明中,采用弯折实验来检验聚合物/聚合物复合薄膜的柔性。

34.在本发明中,采用变温电导率测试聚合物/聚合物复合薄膜的高温稳定性。

35.本发明中,掺杂后的复合薄膜在制备有机热电转换器件中的应用。

36.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

37.实施例1制备式i所示聚合物,其中r1和r2均为2-辛基-十二烷基,获得聚合物pdpp-tt,结构式如下:具体合成步骤为:根据iain mcculloch公开的方法(j.am.chem.soc.2011,133,3272-3275)制备得到2,5-二(2-辛基十二烷基)-3,6-二(5-溴噻吩基-2-)-吡咯并吡咯二酮,将其(150毫克)加入到聚合瓶中,加入三甲基锡并噻吩(68.6毫克),6毫升氯苯,抽真空除氧,充入氩气,再加入钯催化剂(2.7毫克)、磷配体(3.6毫克),再次抽真空充入氩气,将溶液加热至110℃,搅拌反应48小时。反应结束后对聚合物进行提纯:将反应溶液逐滴加入到甲醇中,过滤后固体用滤纸包覆,放入索氏提取器中,依次用甲醇、丙酮、正己烷、三氯甲烷提取,最后收集三氯甲烷提取物,再次沉淀于甲醇中,过滤后真空干燥,获得产物。gpc:mn=71100g/mol;mw=215090g/mol;pdi=3.0。

38.制备式ii所示聚合物,其中优选k为3,获得聚合物pg32t-tt,结构式如下所示:

具体合成步骤为:根据christian m

ü

ller等公开的方法(adv.mater.2017,29,1700930)制备二溴乙氧基联噻吩,将其加入到反应瓶中(200毫克)并加入三甲基锡并噻吩(143.7毫克)和5毫升氯苯,抽真空除氧,充入氩气,再加入钯催化剂(5.6毫克)、磷配体(15毫克),再次抽真空充入氩气,将溶液加热至100℃,搅拌反应15min。反应结束后对聚合物进行提纯:将反应溶液逐滴加入到甲醇中,析出黑色絮状物,过滤后固体用滤纸包覆,放入索氏提取器中,依次用甲醇、丙酮、正己烷、三氯甲烷提取,最后收集三氯甲烷提取物,再次沉淀于甲醇中,过滤后真空干燥,获得产物。gpc:mn=3650g/mol;mw=4260g/mol;pdi=1.2。

39.将聚合物pdpp-tt和pg32t-tt分别溶解于氯苯和氯仿溶液中,浓度为5mg/ml。完全溶解后按照质量比8:2进行混合,混合溶液超声20min,滴涂于玻璃基底上,待溶剂挥发干,薄膜厚度约3μm。将小分子掺杂剂三氯化铁溶解于乙腈中,浓度为5mg/ml。将干燥的复合薄膜浸润于三氯化铁溶液剂中,时间为1min,取出薄膜并用乙腈清洗表面,溶剂干燥后得到掺杂的复合薄膜。图1为掺杂后的复合薄膜,可见薄膜保持很好的柔性特征。图2为该复合薄膜掺杂前后的掠入射x射线散射图谱,可以看出掺杂前两种聚合物各自形成结晶区域,掺杂后聚合物pdpp-tt的结晶峰在面外方向依然保留,而且掺杂后薄膜的π-π堆积变得更强。所得掺杂后薄膜中三氯化铁的掺杂量为第一聚合物和第二聚合物总质量的3-10wt%。小分子掺杂剂和第二聚合物重复单元的摩尔比的质量比为1:0.3。图3为室温下复合薄膜的热电性能,该薄膜的电导为52.3s cm-1

,泽贝克系数为67.5μv k-1

,功率因子为23.9μw m-1

k-2

。

40.实施例2本实施例2中聚合物/聚合物复合热电材料的制备方法同实施例1,区别仅在于:pdpp-tt和pg32t-tt的质量比为7:3。所得掺杂后薄膜中三氯化铁的掺杂量为第一聚合物和第二聚合物总质量的3-10wt%,三氯化铁和第二聚合物重复单元的摩尔比约为1:0.6。获得的复合薄膜的电导为80.6s cm-1

,泽贝克系数为59.8μv k-1

,功率因子为28.8μw m-1

k-2

,如图3所示。

41.实施例3本实施例3中聚合物/聚合物复合热电材料的制备方法同实施例1,区别仅在于:pdpp-tt和pg32t-tt的质量比为1:1。所得掺杂后薄膜中三氯化铁的掺杂量为第一聚合物和第二聚合物总质量的3-10wt%,三氯化铁和第二聚合物重复单元的摩尔比约为1:0.8。获得的复合薄膜的电导为68.2s cm-1

,泽贝克系数为33.3μv k-1

,功率因子为7.6μw m-1

k-2

,如图3所示。

42.实施例4本实施例4中聚合物/聚合物复合热电材料的制备方法同实施例1,区别仅在于:pdpp-tt和pg32t-tt的质量比为3:7。所得掺杂后薄膜中三氯化铁的掺杂量为第一聚合物和第二聚合物总质量的3-10wt%,三氯化铁和第二聚合物重复单元的摩尔比约为1:1.1。获得

的复合薄膜的电导为90.0s cm-1

,泽贝克系数为23.8μv k-1

,功率因子为5.1μw m-1

k-2

,如图3所示。

43.实施例5本实施例5中聚合物/聚合物复合热电材料的制备方法同实施例1,区别仅在于:pdpp-tt和pg32t-tt的质量比为2:8。所得掺杂后薄膜中三氯化铁的掺杂量为第一聚合物和第二聚合物总质量的3-10wt%,三氯化铁和第二聚合物重复单元的摩尔比约为1:1.3。获得的复合薄膜的电导为68.6s cm-1

,泽贝克系数为14.3μv k-1

,功率因子为1.4μw m-1

k-2

,如图3所示。

44.实施例6将实施例1中所得聚合物pdpp-tt和pg32t-tt分别溶解于氯苯和氯仿溶液中,浓度为5mg/ml。完全溶解后按照质量比8:2进行混合,混合溶液超声20min。将小分子掺杂剂2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌(f4tcnq)(2mg)溶解于1ml氯苯中,浓度为2mg/ml。将掺杂剂溶液加入到聚合物混合溶液中,掺杂剂在共混溶液中所占第一聚合物和第二聚合物的质量比为20%。将溶液超声10min后滴涂于玻璃基底上,待溶剂挥发干。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物重复单元的摩尔比为1:0.3。所得薄膜厚度约3μm。该薄膜的电导为0.002s cm-1

,泽贝克系数为789.2μv k-1

,功率因子为0.15μw m-1

k-2

。

45.实施例7本实施例7中聚合物/聚合物复合热电材料的制备方法同实施例6,区别仅在于:pdpp-tt和pg32t-tt的质量比为7:3。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物的质量比为1:0.6。获得的复合薄膜的电导为0.1s cm-1

,泽贝克系数为296.1μv k-1

,功率因子为0.8μwm-1

k-2

。

46.实施例8本实施例8中聚合物/聚合物复合热电材料的制备方法同实施例6,区别仅在于:pdpp-tt和pg32t-tt的质量比为1:1。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物重复单元的摩尔比为1:0.8。获得的复合薄膜的电导为3.1s cm-1

,泽贝克系数为97.5μv k-1

,功率因子为2.9μwm-1

k-2

。

47.实施例9本实施例9中聚合物/聚合物复合热电材料的制备方法同实施例6,区别仅在于:pdpp-tt和pg32t-tt的质量比为3:7。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物的质量比为1:1.1。获得的复合薄膜的电导为2.0s cm-1

,泽贝克系数为57.6μv k-1

,功率因子为0.7μwm-1

k-2

。

48.实施例10本实施例10中聚合物/聚合物复合热电材料的制备方法同实施例6,区别仅在于:pdpp-tt和pg32t-tt的质量比为2:8。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物重复单元的摩尔比为1:1.3。获得的复合薄膜的电导为6.9s cm-1

,泽贝克系数为61.5μv k-1

,功率因子为2.6μw m-1

k-2

。

49.实施例11在玻璃容器中事先充满四氢呋喃气体,将实施例1制备的未掺杂的干燥复合薄膜

置于该容器中,避光密闭放置6h,取出薄膜并放置于40℃热台上30min待溶剂完全挥发。再按照实施例1中的掺杂方法进行掺杂。所得掺杂后薄膜中小分子掺杂剂的掺杂量为第一聚合物和第二聚合物总质量的20wt%,小分子掺杂剂和第二聚合物重复单元的摩尔比为1:0.3。最终该薄膜的电导为114.9s cm-1

,泽贝克系数为47.3μv k-1

,功率因子为25.8μw m-1

k-2

。

50.对比例1将聚合物pdpp-tt溶解于氯苯溶液中,浓度为5mg/ml。再经旋涂制备厚度为0.2μm的pdpp-tt薄膜。按照实施例1所述掺杂方法掺杂,所得掺杂后薄膜中三氯化铁和聚合物pdpp-tt重复单元的质量摩尔比为1:1。

51.对比例2将聚合物pg32t-tt溶解于氯仿溶液中,浓度为5mg/ml。再经旋涂制备厚度为0.2μm的pg32t-tt薄膜。按照实施例1所述掺杂方法掺杂,所得掺杂后薄膜中三氯化铁和聚合物pdpp-tt重复单元的质量摩尔比为1:1。

52.对比例3将聚合物pdpp-tt溶解于氯苯溶液中,浓度为5mg/ml。按照实施例6所述掺杂方法掺杂,再经滴涂制备厚度为2μm的pdpp-tt薄膜。所得掺杂后薄膜中2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌(f4tcnq)和聚合物pdpp-tt重复单元的质量摩尔比为1:1。

53.对比例4将聚合物pg32t-tt溶解于氯仿溶液中,浓度为5mg/ml。按照实施例6所述掺杂方法掺杂,再经滴涂制备厚度为2μm的pg32t-tt薄膜。所得掺杂后薄膜中2,3,5,6-四氟-7,7',8,8'-四氰二甲基对苯醌(f4tcnq)和聚合物pdpp-tt重复单元的质量摩尔比为1:1。

54.表1为本发明制备的聚合物/聚合物复合热电薄膜的参数及其性能:

55.上述实施例的描述是为了该领域普通技术人员便于理解和使用本发明,然而本发明并不局限于所描述的实施方案和实施例,本领域普通技术人员基于本发明的教导,不脱离本发明的范畴进行的修改和替代都应该在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1