一种发酵液中的中生菌素高效分离的方法与流程

1.本发明属于农用抗生素提取技术领域,具体涉及一种发酵液中的中生菌素高效分离的方法。

背景技术:

2.中生菌素是一种广谱抗菌素,能抗革兰氏阳性细菌、革兰氏阴性细菌、分枝杆菌、酵母菌及丝状真菌,对人畜中等毒性。主要用于防治苹果轮纹病、黄瓜细菌性角斑病、番茄青枯病等病害,作为一种绿色、低毒、低残留的农用抗生素类杀菌剂,具有良好的市场前景。中生菌素化学名称为链丝菌素(streptothricins),化学结构由链里定内酰胺、古洛糖胺和赖氨酸侧链三部分组成,根据侧链赖氨酸的数量从1-7分别命名为链丝菌素f、e、d、c、b、a和x,其活性高低与赖氨酸的数量呈正相关。

3.目前,福建凯立母药年产值在1.4亿元左右,生产成制剂价值扩增至4.5亿左右每年,在生物农药的市场占有率很可观。

4.申请号为201210515430 .8的中国专利申请公开了一种中生菌素的原粉的生产方法,该工艺只是进行了初步的水分分离,将陶瓷膜分理出的菌丝加入浓缩液进行喷雾干燥,导致产品的水不溶物较高,影响下游液体制剂产品的加工,质量控制指标极不稳定。

5.申请号为202011030686.0的中国专利申请公开了一种高纯度中生菌素母药的制备方法,依次经过板框分离、树脂吸附分离、纳滤浓缩、活性炭处理、板框过滤、喷雾干燥的步骤,得到的中生菌素含量在40%以上,一次干燥收率85%以上,生产收率小于70%。该工艺制备过程相对复杂,且设备相对落后,未考虑生产中间物料质量指标控制,试验数据推广难度大,同时产生固体危废较多,不利于环境控制。

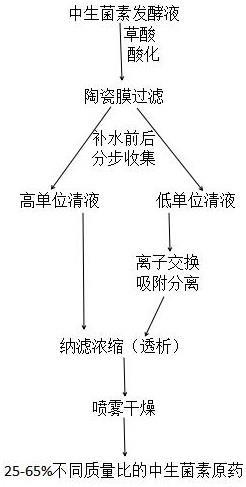

6.上述各种技术方案,制备工艺的质量稳定性不高,与产品纯度和高质量制剂生产的要求不符。因此,在本领域缺乏一种更加优化的工艺,以满足市场对不同原药产品的需求,尤其是高质量、高稳定性原药产品的定制。本发明采用陶瓷膜过滤高低单位物料分步收集,低单位物料树脂吸附及顶水反洗、盐酸洗脱和顶水正洗,纳滤浓缩,喷雾干燥的步骤,不同阶段的物料分步收集,获得不同含量的中生菌素原药,满足不同客户的需求,有效降低下游企业的质量控制成本,增加生产效益和国内外竞争力,有利于提高整个产业链及行业的可持续发展。

技术实现要素:

7.为了解决上述技术问题,本发明提供了一种发酵液中的中生菌素高效分离的方法,依次经过陶瓷膜过滤高低单位物料分步收集、低单位物料树脂吸附及顶水反洗、盐酸洗脱和顶水正洗、纳滤浓缩、喷雾干燥的步骤,不同阶段的物料分步收集,获得不同含量的中生菌素原药,有效的提高提取收率。其中,发酵液经陶瓷膜过滤后陶瓷清液低单位陶瓷清液经过阳离子树脂交换吸附分离,洗脱收率在90-95%,解析液单独浓缩喷干,或和陶瓷

清液高单位浓缩母液按1:1-1:3混合浓缩喷干,获得的中生菌素原药含量25-65%系列性质量比原药,总收率提高了16-20%,原药色泽和纯度比市场的12-24%含量颗粒性产品大幅提高。本发明解决了中生菌素低单位母液的分离效率和生产过程的高降解率问题,获得了不同质量比原药,提高了生产收率,有效降低了生产成本。

8.更为具体的,本发明所采取的技术方案如下:一种高含量中生菌素的生产方法,包含以下其工艺步骤:1)中生菌素发酵液先经过酸化,再采用陶瓷膜进行过滤,在补水前后进行分步收集,得到高单位清液和低单位清液,分别收集到高单位清液罐和低单位清液罐;2)低单位清液罐的物料进入离子交换树脂进行吸附,吸附饱和后,顶水反洗,去除上层絮凝沉淀;3)采用稀盐酸解析,效价泄漏后及时收料,及时取样检测,待出口效价出现明显下降,停止盐酸解析,改用纯水顶洗;4)步骤3)得到的洗脱液或高单位清液进行纳滤浓缩后,喷雾干燥,得到不同质量比的中生菌素原药。

9.在本发明的优选的实施方式中,步骤(1)中,低单位清液罐和高单位清液罐的物料效价分别控制在1500-3500u/ml、5500-8500u/ml范围。

10.在本发明的优选的实施方式中,步骤(1)中,低单位清液罐和高单位清液罐的物料收率分别控制在35-40%、55-60%范围。

11.在本发明的优选的实施方式中,步骤(2)中,离子交换树脂的型号为lx-731-x1改性树脂,生产膨胀系数1.5-2.0。

12.在本发明的优选的实施方式中,步骤(2)中,吸附进料体积速率为0.2-1.0bv/h(有效速率为2-4kg/t.h-1

),总吸附体积在70-80bv,吸附容量控制在130-140kg/t。

13.在本发明的优选的实施方式中,步骤(2)中,顶水反洗按1-2bv/h从底部进水反洗,透光大于70%停止。

14.在本发明的优选的实施方式中,步骤(3)中,稀盐酸的配置浓度控制在4.5-5.5%之间。

15.在本发明的优选的实施方式中,步骤(3)中,洗脱柱压0.05-1mpa,洗脱速率0.3-0.6bv/h。

16.在本发明的优选的实施方式中,步骤(3)中,稀盐酸洗脱出口ph 2.0-3.5之间,开始顶水正洗。

17.在本发明的优选的实施方式中,步骤(3)中,顶水正洗速率0.3-0.5bv/h,ph降至最低点0.2-0.5后,出现稍微回升,停止收料。

18.在本发明的优选的实施方式中,步骤(3)中,利用末期顶水正洗的低ph物料调节洗脱液罐物料ph在2.0-3.0之间。

19.在本发明的优选的实施方式中,步骤(4)中,洗脱液浓缩至5.0-6.0万单位,电导在20-50ms,单独喷雾干燥。

20.在本发明的优选的实施方式中,步骤(4)中,洗脱液浓缩母液和高单位清液浓缩母液按照(1:1-3:1)混合后,喷雾干燥。

21.在本发明的优选的实施方式中,步骤(4)中,高单位罐物料单独浓缩或洗脱液混合

65%。

31.5)高单位罐物料纳滤浓缩至4.5-5.0万单位,喷雾干燥,得到原药含量25

‑ꢀ

35%。

32.6)纳滤浓缩96%以上,喷干收率在86%以上,生产总收率在78-80%之间。

33.实施例21)至3)步骤相同;4)洗脱液浓缩母液和高单位清液浓缩母液,按照(1:1-3:1)混合后,喷雾干燥,原药含量35-45%;5)纳滤浓缩96%以上,喷干收率在86%以上,生产总收率在78-85%之间。

34.实施例31)至3)步骤相同;4)高单位罐物料和洗脱液混合后,纳滤浓缩至4.0-5.5万单位,喷雾干燥,原药含量45-55%;5)纳滤浓缩96%以上,喷干收率在86%以上,生产总收率在78-85%之间。

35.实施例4(对照工艺1)1)发酵液草酸酸化至ph2.5-3.0之间,陶瓷膜过滤,菌渣效价1000-2000u/ml,陶瓷清液体积1.8-2.0bv,平均效价4000-6500u/ml范围,物料收率90%以上。

36.2)离子交换树脂型号为lx-731-x1改性树脂,生产膨胀系数1.5-2.0,装柱量50%左右。陶瓷清液物料进入离交树脂进行吸附,吸附进料体积速率0.2-1.0bv/h(有效速率6-10kg/t.h-1

),吸附末端ph8.5-9.0,总吸附体积在12-20bv,吸附容量在80-90kg/t。吸附饱和后,顶水反洗,去除上层絮凝沉淀,顶水反洗按1-2bv/h从底部进水反洗,透光大于70%停止。

37.3)采用4.5-5.5%的稀盐酸解析,洗脱柱压0.05-1mpa,洗脱速率0.3-0.6bv/h,1.5bv洗脱至ph回升后下降,及时取样检测,效价500-1000u/ml,洗脱液收集至高单位罐,中间监测出口ph和效价曲线,待出口ph3.0左右,效价出现明显下降或下降至8000-15000u/ml,停止盐酸解析,改用纯水顶洗,顶水正洗速率0.3-0.5bv/h,1-2h,ph降至最低点0.2-0.5之间不再在下降,出现稍微回升,停止收料,出口效价小于2000u/ml。利用末期顶水正洗的低ph物料调节洗脱液罐物料ph在2.0-3.0之间,液相效价3.0-3.5万,多余低ph物料进入下批酸化罐。洗脱收率90%以上。

38.4)洗脱液浓缩至4.0-5.0万单位,喷雾干燥,原药含量55-65%。

39.5)纳滤浓缩96%以上,喷干收率在86%以上,生产总收率在66-70%之间。

40.实施例5(对照工艺2)1)发酵液草酸酸化至ph2.5-3.0之间,陶瓷膜过滤,菌渣效价1000u/ml左右,陶瓷清液平均效价3500-5500u/ml范围,体积2.0-2.3bv,物料收率92%以上。

41.2)陶瓷清液纳滤浓缩至3.5-4.0万单位,喷雾干燥,原药含量20-25%。

42.3)纳滤浓缩96%以上,喷干收率在86%以上,生产总收率在71-75%。

43.可见,本发明的生产收率相对于对照工艺提高了16-20%,并且有效降低了原药的生产成本,能一次生产过程能够获得的中生菌素原药含量25-65%系列性质量比原药。

44.以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。在不脱离本发明构思的前提下,对这些已描述的实施方式做出的若干替代或变型,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1