一种玻璃纤维表面改性方法及其在PA66/GF复合材料中的应用与流程

一种玻璃纤维表面改性方法及其在pa66/gf复合材料中的应用

技术领域

1.本发明涉及无机材料表面改性技术领域,具体是涉及一种玻璃纤维表面改性方法及其在pa66/gf复合材料中的应用。

背景技术:

2.聚酰胺66俗名尼龙66(pa66),它具有结晶度高,熔点明显,表面硬度大,耐磨耗,自润滑性和消音,耐溶剂、耐油等优异的性能,机械性能优异,化学稳定性好。通常采用玻璃纤维(gf)进一步增强pa66,可进一步大幅提高材料的力学性能,使其强度高于一般金属,并可改善负荷下的蠕变性能,降低吸水率,改善尺寸稳定性,可长期在高温高湿的环境下工作。基于pa66以上特性,玻璃纤维增强pa66材料被广泛用于汽车、家具、建筑等领域。在现代化工业生产中,高性能玻璃纤维增强pa66成为各个领域以塑代钢的首选材料。

3.为了制备性能良好的pa66/gf复合材料,需要提高玻璃纤维和基体pa66的相容性。一般通过对玻璃纤维进行表面有机化改性的方法来实现。例如,中国发明专利申请cn202110442430.9公开了一种氰基硅烷偶联剂改性玻璃纤维的方法及其应用,提供了一种氰基硅烷偶联剂改性玻璃纤维的方法及改性玻璃纤维的应用,解决了现有玻璃纤维浸润剂制备方法中具有较强的树脂选择性且成本较高的技术问题。但是这种单凭偶联剂对玻璃纤维表面处理的方法具有分子间键合力不足、在熔融共混和热剪切作用下与基体所成键易破坏、玻璃纤维表面可反应性基团数量少等缺点,实际上对玻璃纤维与基体的结合、在基体中的分散以及对复合材料的力学性能没有明显的改善。

技术实现要素:

4.本发明的目的是为了克服上述背景技术的不足,提供一种玻璃纤维表面改性方法及其在pa66/gf复合材料中的应用。本发明通过化学反应将多种表面改性剂与玻璃纤维进行反应,获得表面改性的玻璃纤维。同时,该类表面改性剂可与基体尼龙66进一步发生化学反应,从而实现玻璃纤维与基体尼龙66的化学键连接,提高玻璃纤维在尼龙66中的分散性及其界面粘结强度,获得高性能pa66/gf复合材料。该方法不仅可以改善pa66与玻璃纤维的相容性,还能提高pa66/gf复合材料的力学性能。

5.为达到本发明的目的,本发明的玻璃纤维表面改性方法包括以下步骤:

6.(1)玻璃纤维先烘干处理,然后将玻璃纤维加入搅拌器,取偶联剂配成乙醇水溶液,滴加到玻璃纤维中,搅拌后烘干,制得表面含有可反应性有机官能团的玻璃纤维;

7.(2)以多环氧基低聚物和上述偶联剂处理过的玻璃纤维为原料,与催化剂和溶剂一起加入到反应釜中,在氮气氛围中升温反应,反应结束后降至室温,旋蒸回收溶剂,所得产物真空干燥至恒重,得到产品。

8.进一步地,在本发明的一些实施例中,所述步骤(1)中偶联剂是含有氨基的硅烷偶联剂。

9.优选地,在本发明的一些实施例中,所述步骤(1)中偶联剂选自氨丙基甲基二乙氧基硅烷、3-氨基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ-氨丙基三甲基硅氧烷中的一种或多种。

10.优选地,在本发明的一些实施例中,所述步骤(1)中可反应性有机官能团为氨基、环氧基或巯基。

11.优选地,在本发明的一些实施例中,所述步骤(1)中取偶联剂配成乙醇水溶液是配成质量分数为1-3%的乙醇水溶液,其中乙醇和水的质量比为1:1。

12.优选地,在本发明的一些实施例中,所述步骤(1)中玻璃纤维烘干处理是在100-300℃下烘干处理1-3h。

13.优选地,在本发明的一些实施例中,所述步骤(1)中搅拌后烘干是搅拌2-5min,然后在100-300℃烘箱里面烘干1-3h。

14.进一步地,在本发明的一些实施例中,所述多环氧低聚物选自二环戊二烯环氧化物、1,2-环氧-4-乙烯基环己烷、环己烷-1,2-二羧酸二(环氧乙基甲基)酯、甘油三(1,2-环氧)丙醚、乙烯-醋酸乙烯酯-甲基丙烯酸缩水甘油酯共聚物(evmg)、苯乙烯-丙烯酸-甲基丙烯酸缩水甘油酯低聚物(adr)的一种或多种。

15.优选地,在本发明的一些实施例中,所述多环氧低聚物为evmg和adr;更优选地,所述evmg和adr的质量比2-4:1。

16.进一步地,在本发明的一些实施例中,所述催化剂为质子酸、路易斯酸、碱金属化合物、烷基金属催化剂中的一种或多种。

17.优选地,在本发明的一些实施例中,所述催化剂为碱金属化合物,例如氢氧化钾。

18.进一步地,在本发明的一些实施例中,所述溶剂为四氢呋喃、三氯甲烷、二甲苯、二氧六环、乙酸乙酯、丙酮中的一种或多种。

19.优选地,在本发明的一些实施例中,所述溶剂为丙酮。

20.进一步地,在本发明的一些实施例中,所述多环氧基低聚物与偶联剂的质量比为1:10~10:1。

21.进一步地,在本发明的一些实施例中,所述步骤(2)中升温至80~200℃,反应时间为4~24h。

22.进一步地,在本发明的一些实施例中,所述步骤(2)中真空干燥是在真空烘箱中50-70℃干燥至恒重,得到产品。

23.优选地,在本发明的一些实施例中,所述玻璃纤维表面改性方法为:玻璃纤维先在190-210℃下烘干处理1-3h,然后将玻璃纤维加入搅拌器中,取氨丙基甲基二乙氧基硅烷偶联剂配成质量分数为1-3%的乙醇水溶液,滴加到玻璃纤维中,搅拌,然后烘干制得表面含有氨基的玻璃纤维;再以adr和evmg以及上述偶联剂处理过的玻璃纤维为原料,与氢氧化钾和丙酮一起加入到反应釜中,在氮气氛围中升温至85~95℃反应,反应结束后降至室温,旋蒸回收溶剂,所得产物真空干燥至恒重,得到产品。

24.另一方面,本发明还提供了一种前述玻璃纤维表面改性方法在pa66/gf复合材料中的应用,所述应用为通过前述玻璃纤维表面改性方法制得玻璃纤维用于制备pa66/gf复合材料。

25.进一步地,在本发明的一些实施例中,所述pa66/gf复合材料的制备方法为:将通

过前述玻璃纤维表面改性方法制得的玻璃纤维、pa66和抗氧剂置于同向平行双螺杆挤出机,在剪切力和热作用下,pa66与玻璃纤维熔融共混发生化学反应,改善pa66与玻璃纤维的相容性并提高二者的界面结合,经挤出、冷却、干燥、切粒后得到pa66/gf复合材料。

26.进一步地,在本发明的一些实施例中,所述抗氧剂为抗氧剂1010、抗氧剂1098、抗氧剂168和抗氧剂h3336、抗氧剂1076、抗氧剂164中的一种或者其中两种以上任意比例的混合物;优选地,所述抗氧剂为抗氧剂1010和抗氧剂168,二者质量比为1:3~3:1。

27.优选地,在本发明的一些实施例中,所述pa66/gf复合材料的制备方法为:将pa66和抗氧剂混合均匀后,从同向平行双螺杆挤出机主喂料口加入250~300℃的双螺杆挤出机中,保持真空度-0.1~0mpa,在30-100rpm转速下将通过前述玻璃纤维表面改性方法制得的玻璃纤维从侧喂料口加入到双螺杆挤出机中,在剪切力与热作用下,pa66与玻璃纤维熔融混合,而后经机头挤出、冷却、干燥、切粒后,得到高性能pa66/gf复合材料;优选地,所述玻璃纤维、pa66和抗氧剂的质量比为20-30:70-80:0.5-1.5。

28.与现有技术相比,本发明的优点如下:

29.(1)本发明借助化学共聚或接枝的方法对玻璃纤维表面改性,引入能与pa66端基发生化学反应的基团,共混过程中形成化学键改善玻璃纤维与pa66基体相容性并增强界面结合,减弱了玻璃纤维因界面粘结和相容性差对pa66力学性能的负面影响。

30.(2)本发明进一步提供了上述增容方法用于提高聚合物与高填充填料的界面相容性和粘接性,促进填料在基体中更好发挥效果及改善加工性能;

31.(3)本发明的目的在于解决玻璃纤维在pa66基体中分散性不佳、界面相容性不高及pa66/gf复合材料性能欠佳的问题,但本发明的玻璃纤维应用并不局限于此体系,也可以应用于其他具有可反应性基团的体系。

附图说明

32.图1是本发明硅烷偶联剂改性玻璃纤维示意图;

33.图2是本发明以含氨基的硅烷偶联剂为例,改性玻璃纤维表面接枝多环氧基低聚物示意图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。应当理解,以下描述仅仅用以解释本发明,并不用于限定本发明。

35.本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

36.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开

了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

37.本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显只指单数形式。

38.此外,下面所描述的术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对相同的实施例或示例。而且,本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

39.实施例1

40.(1)玻璃纤维表面改性:

41.第一步,玻璃纤维在200℃烘干处理2h后和足量氨丙基甲基二乙氧基硅烷的乙醇水溶液加入高速搅拌器搅拌3min,然后在200℃烘干处理2h制得表面含有氨基的玻璃纤维;

42.第二步,取15份evmg、5份adr、80份上述玻璃纤维、0.5份氢氧化钾、过量丙酮加入反应釜中,在氮气氛围中升温90℃反应8h,反应结束后降至室温,旋蒸回收溶剂,所得产物在真空烘箱中60℃干燥至恒重,得到表面改性的玻璃纤维。

43.(2)pa66/gf复合材料制备:

44.将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份表面改性的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

45.实施例2

46.(1)玻璃纤维表面改性:

47.第一步,玻璃纤维在200℃烘干处理2h后和足量3-氨基丙基三甲氧基硅烷的乙醇水溶液加入高速搅拌器搅拌3min,然后在200℃烘干处理2h制得表面改性的玻璃纤维;

48.第二步,取15份evmg、5份adr、80份上述玻璃纤维、0.5份氢氧化钾、过量丙酮加入反应釜中,在氮气氛围中升温90℃反应8h,反应结束后降至室温,旋蒸回收溶剂,所得产物在真空烘箱中60℃干燥至恒重,得到表面改性的玻璃纤维。

49.(2)pa66/gf复合材料制备:

50.将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份表面改性的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

51.实施例3

52.(1)玻璃纤维表面改性:

53.第一步,玻璃纤维在200℃烘干处理2h后和足量γ-氨丙基三乙氧基硅烷的乙醇水溶液加入高速搅拌器搅拌3min,然后在200℃烘干处理2h制得表面改性的玻璃纤维;

54.第二步,取15份evmg、5份adr、80份上述玻璃纤维、0.5份氢氧化钾、过量丙酮加入反应釜中,在氮气氛围中升温90℃反应8h,反应结束后降至室温,旋蒸回收溶剂,所得产物在真空烘箱中60℃干燥至恒重,得到表面改性的玻璃纤维。

55.(2)pa66/gf复合材料制备:

56.将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份表面改性的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

57.实施例4

58.(1)玻璃纤维表面改性:

59.第一步,玻璃纤维在200℃烘干处理2h后和足量n-β(氨乙基)-γ-氨丙基三甲基硅氧烷的乙醇水溶液加入高速搅拌器搅拌3min,然后在200℃烘干处理2h;

60.第二步,取15份evmg、5份adr、80份上述玻璃纤维、0.5份氢氧化钾、过量丙酮加入反应釜中,在氮气氛围中升温90℃反应8h,反应结束后降至室温,旋蒸回收溶剂,所得产物在真空烘箱中60℃干燥至恒重,得到表面改性的玻璃纤维。

61.(2)pa66/gf复合材料制备:

62.将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份表面改性的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

63.对比例1

64.将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份未改性的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

65.对比例2

66.玻璃纤维在200℃烘干处理2h后和足量氨丙基甲基二乙氧基硅烷的乙醇水溶液加入高速搅拌器搅拌3min,然后在200℃烘干处理2h得到硅烷偶联剂处理的玻璃纤维。将75份pa66、1份抗氧剂(抗氧剂1010与抗氧剂168质量比1:1)混合均匀后从主喂料口加入双螺杆挤出机,25份仅用氨丙基甲基二乙氧基硅烷表面处理的玻璃纤维从侧喂料口加入双螺杆挤出机,经挤出造粒、注塑成型制备标准样条。其中,挤出造粒温度为260-290℃,螺杆真空度-0.05mpa,螺杆转速70rpm,注塑温度260-290℃,注塑压力60mpa。

67.性能测试

68.材料的拉伸强度按gb/t1040.1-2006进行测试,速度为50mm/min;弯曲模量按gb/t9341-2008进行测试,速度为2mm/min;缺口冲击强度按gb/t1043.1-2008进行测试,v型缺口;滑动摩擦磨损按gb/t3960-2016进行测试,试验环以200r/min转动,负荷196n,试验2h。

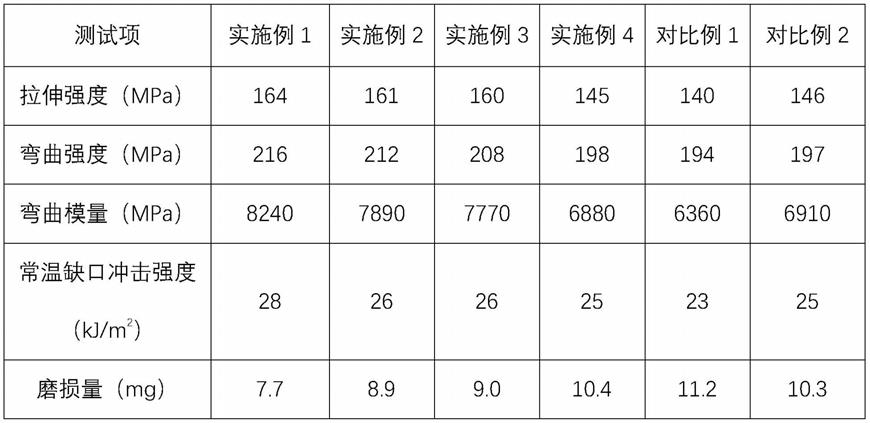

69.表1实施例1-4及对比例1-2所得材料性能表

[0070][0071]

通过上述实施例和对比例可知,未表面改性或仅用硅烷偶联剂表面处理的玻璃纤维与pa66复合,其拉伸强度、弯曲强度、缺口冲击强度较低,磨损量较大。本发明通过化学反应将表面改性剂与玻璃纤维进行反应,获得表面改性的玻璃纤维,该类表面改性剂可与基体尼龙66进一步发生化学反应,从而实现了玻璃纤维与基体尼龙66的化学键连接,提高玻璃纤维在尼龙66中的分散性及其界面粘结强度,也减少了玻璃纤维从基体中的迁出,因此其制品的拉伸强度、弯曲强度及冲击强度和磨损量均有所改善,可获得高性能pa66/gf复合材料。

[0072]

本领域的技术人员容易理解,以上所述仅为本发明的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1