一种高韧性聚醚砜树脂及其制备方法与流程

1.本技术涉及高分子材料技术领域,更具体地说,它涉及一种高韧性聚醚砜树脂及其制备方法。

背景技术:

2.聚醚砜树脂是一种高透明、高水解稳定的热塑性高分子材料,具有优良的耐热性能,物理机械性能、电绝缘性等优点,可以在高温下连续使用和温度急剧变化的环境中仍保持性能的稳定,在电子、电器、汽车、机械、医疗器具等领域应用广泛。

3.在部分电子设备和电器产品中,需要挤出成型的薄膜在较薄的厚度条件下仍具有较好的韧性,因此,急需制备一种高韧性的聚醚砜树脂。

技术实现要素:

4.为了制备一种高韧性的聚醚砜树脂,本技术提供一种高韧性聚醚砜树脂及其制备方法。

5.第一方面,本技术提供一种高韧性聚醚砜树脂,采用如下的技术方案:一种高韧性聚醚砜树脂,由包含以下重量份的原料制成:聚醚砜树脂粒料65-85份、复合纤维15-24份、羟基化石墨烯4-10份、聚对苯二甲酸乙二醇酯5-12份、增韧剂1-4份。

6.通过采用上述技术方案,聚醚砜树脂粒料、复合纤维、增韧剂相配合,利用复合纤维的连接架桥作用,提高成品聚醚砜树脂的韧性;并配合羟基化石墨烯、聚对苯二甲酸乙二醇酯,利用羟基化石墨烯的二维层状结构配合聚对苯二甲酸乙二醇酯的柔性插层作用,当受到外力冲击时,利用聚对苯二甲酸乙二醇酯的柔性吸收冲击能量,配合羟基化石墨烯层状结构的稳定支撑作用,进一步提高成品聚醚砜树脂的韧性。

7.优选的,所述聚醚砜树脂粒料采用如下方法制备:将摩尔比为1-1.15:1的二氯二苯砜、双酚s置于有机溶剂中,溶解后分别加入成盐剂、分水剂,成盐剂摩尔量是双酚s摩尔量的1-2倍,升温至160-185℃反应1.5-2.5h,反应后蒸出全部分水剂,再升温至220-250℃,在搅拌的条件下反应5.5-7.5h,再加入扩链剂,扩链剂摩尔量是双酚s摩尔量的1%-8%,继续反应45-55min,制得聚合液;聚合液经冷却、粉碎、洗涤、干燥制得成品。

8.通过采用上述技术方案,赋予聚醚砜树脂粒料较长的链段,从而使成品聚醚砜树脂具有较好的韧性和强度。

9.优选的,所述复合纤维由重量比为1:1.4-2.5的玻璃纤维和硅酸铝纤维组成。

10.通过采用上述技术方案,玻璃纤维、硅酸铝纤维相配合,利用玻璃纤维的刚性连接效果配合硅酸铝纤维柔性连接作用,进一步提高成品聚醚砜树脂的韧性;当受到外力冲击时,硅酸铝纤维的柔性链段能够吸收冲击能量并缓冲冲击能量,配合玻璃纤维对冲击能量的抵抗作用,保证成品聚醚砜树脂具有较好韧性的同时具有较好的强度。

11.优选的,所述玻璃纤维长度为0.5-1mm,硅酸铝纤维长度为1-3mm。

12.通过采用上述技术方案,0.5-1mm的玻璃纤维与1-3mm的硅酸铝纤维相配合,利用较短的玻璃纤维长度配合较长的硅酸铝纤维,使得硅酸铝纤维接触冲击能量面积较大,便于其吸收、缓冲冲击力,而玻璃纤维长度较小能够较为均匀分散,使剩余冲击力被玻璃纤维较好的刚性所抵挡,进一步保证成品聚醚砜树脂的韧性,同时使成品聚醚砜树脂具有较好的拉伸强度。

13.优选的,所述增韧剂为苯乙烯-丁二烯-苯乙烯嵌段共聚物。

14.通过采用上述技术方案,苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚对苯二甲酸乙二醇酯相配合,利用苯环的稳定性配合复合纤维、羟基化石墨烯的连接作用,进一步提高成品聚醚砜树脂的韧性。

15.第二方面,本技术提供一种高韧性聚醚砜树脂的制备方法,采用如下的技术方案:一种高韧性聚醚砜树脂的制备方法,包括以下步骤:s1、将聚醚砜树脂粒料、复合纤维干燥,然后将干燥后的聚醚砜树脂粒料、复合纤维混合制得初混料;s2、将羟基化石墨烯与聚对苯二甲酸乙二醇酯混合后,然后与初混料和增韧剂混合,制得混合料;s3、将混合料熔融挤出造粒,再经烘干,制得成品。

16.通过采用上述技术方案,先将聚醚砜树脂粒料与复合纤维混合,使得复合纤维较为均匀分散在聚醚砜树脂粒料中,聚醚砜树脂粒料融化后,便于复合纤维较为均匀的填充在成品聚醚砜树脂中,从而保证成品聚醚砜树脂的韧性。

17.将羟基化石墨烯与聚对苯二甲酸乙二醇酯相配合,然后与初混料混合,在熔融后,利用羟基化石墨烯与聚对苯二甲酸乙二醇酯的连结作用,初步提高羟基化石墨烯与聚醚砜树脂粒料的连结性,间接将聚对苯二甲酸乙二醇酯与聚醚砜树脂粒料紧密连接,从而进一步提高聚醚砜树脂的韧性。

18.优选的,s1、将聚醚砜树脂粒料、复合纤维干燥,然后在干燥后的聚醚砜树脂粒料表面喷涂聚乙二醇,聚醚砜树脂粒料与聚乙二醇重量比为1:0.02-0.1,喷涂结束后添加复合纤维,再经搅拌混合后,制得初混料。

19.通过采用上述技术方案,聚醚砜树脂粒料、聚乙二醇、复合纤维相配合,利用聚乙二醇的粘结作用,使得复合纤维较为紧密的粘结在聚醚砜树脂粒料中,配合限定的复合纤维添加速度,使得复合纤维较为分散并牢固的粘结在聚醚砜树脂粒料表面,避免复合纤维体积较轻而产生悬浮聚集,从而避免影响成品聚醚砜树脂韧性均匀度。

20.聚醚砜树脂粒料、聚乙二醇、羟基化石墨烯相配合,聚乙二醇赋予聚醚砜树脂粒料表面羟基基团,配合羟基化石墨烯的羟基,进一步提高聚醚砜树脂粒料与羟基化石墨烯的结合力,不仅能够提高羟基化石墨烯在成品聚醚砜树脂中的相容性,而且利用其插层负载的聚对苯二甲酸乙二醇酯,进一步提高连接位点处韧性的同时提高其拉伸强度。

21.优选的,所述复合纤维的添加速度为60-300g/min。

22.通过采用上述技术方案,限定复合纤维的添加速度,便于复合纤维较为均匀的与聚醚砜树脂粒料相接触,提高成品聚醚砜树脂中复合纤维分散均匀程度,从而使成品聚醚砜树脂各位置均具有较好的韧性和强度。

23.优选的,所述聚乙二醇为聚乙二醇400。

24.通过采用上述技术方案,利用聚乙二醇400较好的粘性,进一步提高成品聚醚砜树脂的韧性。

25.综上所述,本技术具有以下有益效果:1、聚醚砜树脂粒料、复合纤维、增韧剂相配合,利用复合纤维的连接架桥作用,提高成品聚醚砜树脂的韧性;并配合羟基化石墨烯、聚对苯二甲酸乙二醇酯,利用羟基化石墨烯的二维层状结构配合聚对苯二甲酸乙二醇酯的柔性插层作用,当受到外力冲击时,利用聚对苯二甲酸乙二醇酯的柔性吸收冲击能量,配合羟基化石墨烯层状结构的稳定支撑作用,进一步提高成品聚醚砜树脂的韧性。

26.2、聚醚砜树脂粒料、羟基化石墨烯、聚对苯二甲酸乙二醇酯相配合,利用羟基化石墨烯、聚对苯二甲酸乙二醇酯的插层作用,得到复合羟基化石墨烯,使得石墨烯二维层状结构表面负载较高含量的羟基,利用聚醚砜树脂粒料中的砜基与复合羟基化石墨烯中的羟基之间的连结作用,提高羟基化石墨烯与聚醚砜树脂粒料的相容性的同时配合聚对苯二甲酸乙二醇酯的柔性,赋予成品聚醚砜树脂较好的韧性和较好的拉伸强度。

27.3、玻璃纤维、硅酸铝纤维相配合,当受到外力冲击时,硅酸铝纤维的柔性链段能够吸收并缓冲冲击能量,配合玻璃纤维对冲击能量的抵抗作用,保证成品聚醚砜树脂具有较好韧性的同时具有较好的强度。

28.4、聚醚砜树脂粒料、聚乙二醇、羟基化石墨烯相配合,聚乙二醇赋予聚醚砜树脂粒料表面羟基基团,配合羟基化石墨烯的羟基,进一步提高聚醚砜树脂粒料与羟基化石墨烯的结合力,不仅能够提高羟基化石墨烯在成品聚醚砜树脂中的相容性,而且利用其插层负载的聚对苯二甲酸乙二醇酯,进一步提高连接位点处韧性的同时提高其拉伸强度。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.聚醚砜树脂粒料的制备例以下原料均为普通市售。

31.制备例1:聚醚砜树脂粒料采用如下方法制备而成:在反应釜中充入氮气,将摩尔比为1.05:1的二氯二苯砜、双酚s置于有机溶剂中,有机溶剂选用环丁砜,二氯二苯砜、双酚s溶解完全后加入成盐剂,成盐剂摩尔量是双酚s摩尔量的1.5倍,成盐剂选用氢氧化钠,然后添加分水剂,分水剂为邻二甲苯,升温至175℃反应2h,反应后蒸出全部分水剂,再升温至240℃,在65r/min的速度下搅拌2h,然后在85r/min的转速下搅拌4h;再加入扩链剂,扩链剂为四氯化钛,扩链剂摩尔量是双酚s摩尔量的5%,继续反应50min,制得聚合液;聚合液经冷却、粉碎、洗涤、干燥制得成品,成品粒径为0.5-1cm。

32.制备例2:聚醚砜树脂粒料采用如下方法制备而成:在反应釜中充入氮气,将摩尔比为1:1的二氯二苯砜、双酚s置于有机溶剂中,有机溶剂选用环丁砜,二氯二苯砜、双酚s溶解完全后加入成盐剂,成盐剂摩尔量是双酚s摩尔量的1倍,成盐剂选用氢氧化钠,然后添加分水剂,分水剂为邻二甲苯,升温至160℃反应2.5h,反应后蒸出全部分水剂,再升温至220℃,在65r/min的速度下搅拌1.5h,然后在85r/min的转速下搅拌4h;再加入扩链剂,扩链剂为四氯化钛,扩链剂摩尔量是双酚s摩尔量的1%,继

续反应45min,制得聚合液;聚合液经冷却、粉碎、洗涤、干燥制得成品,成品粒径为0.5-1cm。

33.制备例3:聚醚砜树脂粒料采用如下方法制备而成:在反应釜中充入氮气,将摩尔比为1.15:1的二氯二苯砜、双酚s置于有机溶剂中,有机溶剂选用环丁砜,二氯二苯砜、双酚s溶解完全后加入成盐剂,成盐剂摩尔量是双酚s摩尔量的2倍,成盐剂选用氢氧化钠,然后添加分水剂,分水剂为邻二甲苯,升温至185℃反应1.5h,反应后蒸出全部分水剂,再升温至250℃,在65r/min的速度下搅拌2.5h,然后在85r/min的转速下搅拌5h;再加入扩链剂,扩链剂为四氯化钛,扩链剂摩尔量是双酚s摩尔量的8%,继续反应55min,制得聚合液;聚合液经冷却、粉碎、洗涤、干燥制得成品,成品粒径为0.5-1cm。

34.羟基化石墨烯的制备例以下原料中的石墨粉购买于上海华谊集团华原化工有限公司胶体化工厂;芬顿催化剂购买于山东农安泰环保有限公司;其他原料及设备均为普通市售。

35.制备例4:羟基化石墨烯采用如下方法制备而成:称取0.25g石墨粉添加245ml去离子水,在1000r/min的转速下搅拌25min,然后添加0.162g芬顿催化剂,继续搅拌20min,制得石墨液;按照体积比为1:3称取过氧化氢和水混合均匀制得稀释液;以50ml/h的添加速度向石墨液中添加15ml稀释液,添加后在20khz条件下超声分散35min,然后通过0.45μm水系微孔过滤膜进行过滤,得到的滤液再次经60nm水洗微孔滤膜过滤,该滤膜上的截留物经干燥,制得羟基化石墨烯。实施例

36.以下原料中的聚对苯二甲酸乙二醇酯购买于郑州阿尔法化工有限公司,分子量为228.19868;硅酸铝纤维购买于淄博金河保温材料有限公司,型号陶瓷纤维棉;其他原料均为普通市售。

37.实施例1:一种高韧性聚醚砜树脂:制备例1制备的聚醚砜树脂粒料76kg、复合纤维21kg、制备例4制备的羟基化石墨烯7.5kg、聚对苯二甲酸乙二醇酯9.6kg、增韧剂2.4kg;复合纤维由重量比为1:2的玻璃纤维和硅酸铝纤维组成;玻璃纤维长度为1mm,硅酸铝纤维经拉丝、剪切至长度为2mm;增韧剂为苯乙烯-丁二烯-苯乙烯嵌段共聚物;其制备方法如下:s1、将聚醚砜树脂粒料、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,然后将干燥后的聚醚砜树脂粒料、复合纤维混合,在350r/min的转速下搅拌5min,制得初混料;s2、将羟基化石墨烯与聚对苯二甲酸乙二醇酯混合,在200r/min的转速下搅拌5min,然后与初混料和增韧剂混合,在500r/min的转速下搅拌10min,制得混合料;s3、将混合料置于双螺杆挤出机中熔融挤出造粒,再经烘干,制得成品。

38.实施例2:本实施例与实施例1的不同之处在于:制备例2制备的聚醚砜树脂粒料65kg、复合纤维15kg、制备例4制备的羟基化石墨烯4kg、聚对苯二甲酸乙二醇酯5kg、增韧剂1kg;复合纤维由重量比为1:1.4的玻璃纤维和硅酸铝纤维组成;玻璃纤维长度为0.5mm,硅酸铝纤维长度为1mm;增韧剂为甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物。

39.实施例3:本实施例与实施例1的不同之处在于:

制备例3制备的聚醚砜树脂粒料85kg、复合纤维24kg、制备例4制备的羟基化石墨烯10kg、聚对苯二甲酸乙二醇酯12kg、增韧剂4kg;复合纤维由重量比为1:2.5的玻璃纤维和硅酸铝纤维组成;玻璃纤维长度为1mm,硅酸铝纤维长度为3mm;增韧剂为苯乙烯-丁二烯-苯乙烯嵌段共聚物。

40.实施例4:本实施例与实施例1的不同之处在于:s1、将聚醚砜树脂粒料、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,然后在干燥后的聚醚砜树脂粒料表面喷涂聚乙二醇,聚乙二醇为聚乙二醇400,聚醚砜树脂粒料与聚乙二醇重量比为1:0.05,喷涂结束后添加复合纤维,复合纤维添加速度为200g/min,复合纤维添加过程中喷涂聚乙二醇的聚醚砜树脂粒料不断在350r/min的转速下搅拌,复合纤维添加结束后在350r/min的转速下继续搅拌5min,制得初混料。

41.实施例5:本实施例与实施例1的不同之处在于:s1、将聚醚砜树脂粒料、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,然后在干燥后的聚醚砜树脂粒料表面喷涂聚乙二醇,聚乙二醇为聚乙二醇600,聚醚砜树脂粒料与聚乙二醇重量比为1:0.02,喷涂结束后添加复合纤维,复合纤维添加速度为60g/min,复合纤维添加过程中喷涂聚乙二醇的聚醚砜树脂粒料不断在350r/min的转速下搅拌,复合纤维添加结束后在350r/min的转速下继续搅拌5min,制得初混料。

42.实施例6:本实施例与实施例1的不同之处在于:s1、将聚醚砜树脂粒料、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,然后在干燥后的聚醚砜树脂粒料表面喷涂聚乙二醇,聚乙二醇为聚乙二醇400,聚醚砜树脂粒料与聚乙二醇重量比为1:0.1,喷涂结束后添加复合纤维,复合纤维添加速度为300g/min,复合纤维添加过程中喷涂聚乙二醇的聚醚砜树脂粒料不断在350r/min的转速下搅拌,复合纤维添加结束后在350r/min的转速下继续搅拌5min,制得初混料。

43.实施例7:本实施例与实施例1的不同之处在于:复合纤维原料中以同等质量的玻璃纤维替换硅酸铝纤维。

44.实施例8:本实施例与实施例1的不同之处在于:复合纤维原料中玻璃纤维长度为3mm,硅酸铝纤维长度为0.5mm。

45.实施例9:本实施例与实施例4的不同之处在于:原料中以同等质量的有机硅胶黏剂替换聚乙二醇。

46.实施例10:本实施例与实施例4的不同之处在于:s1、将聚醚砜树脂粒料、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,将聚醚砜树脂粒料、复合纤维、聚乙二醇混合,聚醚砜树脂粒料与聚乙二醇重量比为1:0.05,在350r/min的转速下继续搅拌5min,制得初混料。

47.对比例对比例1:本对比例与实施例1的不同之处在于:原料中以同等质量的复合纤维替换羟基化石墨烯、聚对苯二甲酸乙二醇酯。

48.对比例2:本对比例与实施例1的不同之处在于:原料中以同等质量的羟基化石墨烯替换聚对苯二甲酸乙二醇酯。

49.对比例3:本对比例与实施例1的不同之处在于:原料中以同等质量的玻璃纤维替换复合纤维、羟基化石墨烯、聚对苯二甲酸乙二

醇酯。

50.对比例4:本对比例与实施例1的不同之处在于:原料中以同等质量的石墨烯替换羟基化石墨烯。

51.对比例5:本对比例与实施例1的不同之处在于:s1、将聚醚砜树脂、复合纤维置于鼓风干燥箱中,在135℃条件下干燥8h,然后将干燥后的聚醚砜树脂、复合纤维、羟基化石墨烯、聚对苯二甲酸乙二醇酯混合,在500r/min的转速下搅拌20min,制得混合料;混合料置于双螺杆挤出机中熔融挤出造粒,再经烘干,制得成品。

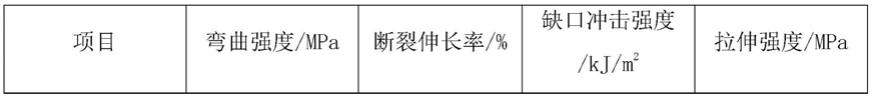

52.性能检测试验1、弯曲强度检测分别采用实施例1-10以及对比例1-5的制备方法制备成品,参考gb/t 1449-2005纤维增强塑料弯曲性能试验方法,检测成品弯曲强度。

53.2、断裂伸长率检测分别采用实施例1-10以及对比例1-5的制备方法制备成品,参考gb/t 1447-2005纤维增强塑料拉伸性能试验方法,检测成品断裂伸长率。

54.3、抗冲击强度检测分别采用实施例1-10以及对比例1-5的制备方法制备成品,参考gb/t1043.1-2008塑料简支梁冲击性能的测定,检测成品的简支梁缺口冲击强度。

55.4、拉伸强度检测分别采用实施例1、4、7-10以及对比例1-5的制备方法制备成品,参考gb/t 1447-2005纤维增强塑料拉伸性能试验方法,检测成品拉伸强度。

56.表1性能检测表

结合实施例1-3并结合表1可以看出,本技术制备的成品聚醚砜树脂具有较好的弯曲强度、较大的断裂伸长率、较大的缺口冲击强度,说明本技术制备的成品聚醚砜树脂具有较好的韧性,同时成品聚醚砜树脂的拉伸强度较大,说明本技术制备的聚醚砜树脂具有较好韧性的同时具有较好的拉伸强度。

57.结合实施例1和实施例4-6并结合表1可以看出,实施例4-6制备的成品聚醚砜树脂弯曲强度、断裂伸长率、缺口冲击强度均大于实施例1,拉伸强度略大于实施例1;说明聚醚砜树脂粒料、聚乙二醇、羟基化石墨烯相配合,聚乙二醇赋予聚醚砜树脂粒料表面羟基基团,配合羟基化石墨烯的羟基,进一步提高聚醚砜树脂粒料与羟基化石墨烯的结合力,不仅能够提高羟基化石墨烯在成品聚醚砜树脂中的相容性,而且利用其插层负载的聚对苯二甲酸乙二醇酯,进一步提高韧性的同时提高其拉伸强度。

58.结合实施例1和实施例7-8并结合表1可以看出,实施例7复合纤维原料中以同等质量的玻璃纤维替换硅酸铝纤维,相比于实施例1,实施例7制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度略大于实施例1;说明玻璃纤维、硅酸铝纤维相配合,利用玻璃纤维的刚性连接效果配合硅酸铝纤维柔性连接作用,进一步提高成品聚醚砜树脂的韧性;当受到外力冲击时,硅酸铝纤维的柔性链段能够吸收冲击能量、缓冲冲击能量,配合玻璃纤维对冲击能量的抵抗作用,保证成品聚醚砜树脂具有较好韧性的同时具有较好的强度。

59.实施例8复合纤维原料中玻璃纤维长度为3mm,硅酸铝纤维长度为0.5mm,相比于实施例1,实施例8制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度略大于实施例1;说明较长的玻璃纤维容易影响成品聚醚砜树脂的韧性,而较短的硅

酸铝纤维增强成品聚醚砜树脂韧性效果不明显,本技术选用适当长度的玻璃纤维、硅酸铝纤维相配合,使成品聚醚砜树脂能够吸收较大的冲击能力,从而使成品聚醚砜树脂具有较好的韧性和拉伸强度。

60.结合实施例4和实施例9-10并结合表1可以看出,实施例9原料中以同等质量的有机硅胶黏剂替换聚乙二醇,相比于实施例4,实施例9制备的成品聚醚砜树脂弯曲强度、断裂伸长率、缺口冲击强度均小于实施例4,拉伸强度略大于实施例4;说明有机硅胶黏剂仅仅利用其粘结作用将复合纤维粘结在聚醚砜树脂表面,但对韧性的影响较小;本技术中聚乙二醇、聚醚砜树脂、羟基化石墨烯相配合,利用聚乙二醇赋予聚醚砜树脂粒料表面羟基,提高与羟基化石墨烯表面的结合力,从而使羟基化石墨烯更好的粘附在聚醚砜树脂粒料表面,而羟基化石墨烯插层聚对苯二甲酸乙二醇酯,间接使聚对苯二甲酸乙二醇酯负载在聚醚砜树脂粒料表面,从而进一步提高聚醚砜树脂的韧性和拉伸强度。

61.实施例10聚醚砜树脂粒料、复合纤维、聚乙二醇直接混合,然后进行搅拌,相比于实施例4,实施例10制备的成品聚醚砜树脂弯曲强度、断裂伸长率、缺口冲击强度均小于实施例4,拉伸强度略小于实施例4;说明一次性喷涂不易使复合纤维较为均匀的分散在成品聚醚砜树脂中,而分次、限定速度的添加,便于使复合纤维均匀分散,保证成品聚醚砜树脂的韧性和强度。

62.结合实施例1和对比例1-5并结合表1可以看出,对比例1原料中以同等质量的复合纤维替换羟基化石墨烯、聚对苯二甲酸乙二醇酯,对比例2原料中以同等质量的羟基化石墨烯替换聚对苯二甲酸乙二醇酯,相比于实施例1,对比例1、2制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度大于实施例1;说明聚醚砜树脂粒料、羟基化石墨烯、聚对苯二甲酸乙二醇酯相配合,利用羟基化石墨烯、聚对苯二甲酸乙二醇酯的插层作用,得到复合羟基化石墨烯,使得石墨烯二维层状结构表面负载较高含量的羟基,利用聚醚砜树脂粒料中的砜基与复合羟基化石墨烯中的羟基之间的连结作用,提高羟基化石墨烯与聚醚砜树脂粒料的相容性的同时配合聚对苯二甲酸乙二醇酯的柔性,赋予成品聚醚砜树脂较好的韧性和较好的拉伸强度。

63.对比例3原料中以同等质量的玻璃纤维替换复合纤维、羟基化石墨烯、聚对苯二甲酸乙二醇酯,相比于实施例1,对比例3制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度大于实施例1;说明全部以玻璃纤维为辅料,虽然能是成品聚醚砜树脂的拉伸强度较大,但是成品聚醚砜树脂的韧性较小。

64.对比例4原料中以同等质量的石墨烯替换羟基化石墨烯,相比于实施例1,对比例4制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度大于实施例1;说明石墨烯作为填料添加到成品聚醚砜树脂中,石墨烯与聚醚砜树脂结合力较小,则影响成品聚醚砜树脂的韧性;本技术羟基化石墨烯能够与聚醚砜树脂粒料相配合,通过较好的连结作用,使成品聚醚砜树脂具有较好韧性的同时具有较好的拉伸强度。

65.对比例5中聚醚砜树脂、复合纤维、羟基化石墨烯、聚对苯二甲酸乙二醇酯等原料直接混合,相比于实施例1,对比例5制备的成品聚醚砜树脂弯曲强度、断裂伸长率、冲击强度均小于实施例1,拉伸强度小于实施例1;说明原料直接混合,容易影响成品聚醚砜树脂的韧性和拉伸强度。

66.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1