一种香味持久的可降解复合材料、制备方法及应用与流程

1.本发明涉及一种可降解复合材料,尤其涉及一种香味持久的可降解复合材料、制备方法及应用。

背景技术:

2.近年来,随着生态环境保护需求的日益迫切,和人们环保意识的不断增强,可降解材料在一次性制品中逐渐替代传统塑料,市场份额也日渐增加。考虑到客户对材料使用体验要求的不断提升,对可降解塑料产品的力学性能要求提升,要求注塑制件在使用期内具有充足的强度、坚固耐用,同时也开始发展出功能化的香味应用,其中可降解塑料在一次性香味用品,如节日用的假花、装饰品等耗材方面具有天然优势。

3.一方面,pbat产品通常较少应用于注塑,由于其发软、刚性不足,注塑制件强度难以保证;另一方面,现有技术对塑料进行香味改性时,通常使用直接共混的方式将香精成分与塑料混合,香精成分的分布较为随机,包埋在材料深处的香精迁移和挥发需要时间过长,甚至长于制品的使用期限,导致香精的利用率低;香精大多为小分子组分固体或液体,在浓度梯度下进行扩散,添加量过高会造成初期较严重的表面析出,影响使用,且散香速率不均匀,香味程度下降快,持久度不足,导致材料的香味效果受到了一定的限制。

4.cn113308094a提出一种可降解复合填充材料,将天然精油作为香味和抗菌成分使用并通过直接共混的方法制备可降解材料,其制备方法较为简便,但精油为液态组分,与固体基体物理性质差别较大,难以通过高混机混合均匀,可能造成材料的香味及抗菌效果分布不均匀,难以保证生产稳定性;且小分子精油直接填充进基体,会造成其易析出、留香效果差。另外,其复合材料主要应用于薄膜领域,薄膜较大的表面积会加剧小分子析出和香味散失,更需要进行保香处理。

技术实现要素:

5.为了解决以上技术问题,本发明提出一种香味持久的可降解复合材料、制备方法及应用。本发明以pbat作为基体,pla多孔微球填料分散于其中,形成特殊的“海岛”结构,可以在保持pbat高韧性的前提下大幅提升其模量。另外,pla多孔微球的中空多孔结构,可作为香精的载体将其容纳其中,从而保证香精稳定存在于复合材料中不易析出,保持香味的持久性,从而完成了本发明。

6.为实现上述目的,本发明所采用的技术方案如下:

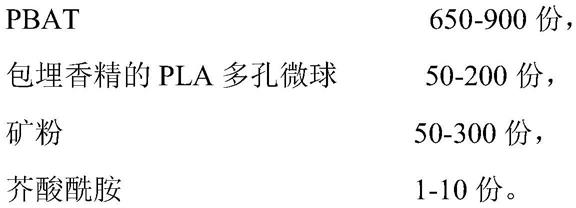

7.一种香味持久的可降解复合材料,由包括以下重量份的原料制备得到:

[0008][0009]

进一步地,所述香味持久的可降解复合材料由包括以下重量份的原料制备得到:

[0010][0011]

进一步地,所述pbat是指聚己二酸/对苯二甲酸丁二酯,优选熔融指数(190℃/2.16kg)范围为2-15g/10min的pbat市售产品。

[0012]

进一步地,所述香精为香兰素、乙基香兰素、奶香香精中的一种或多种。

[0013]

进一步地,所述pla多孔微球的平

[0014]

进一步地,所述香精在pla多孔微球中的包埋量为5-35%。

[0015]

进一步地,所述pla多孔微球的平均粒径为100-800μm,孔隙率为30-90%。

[0016]

在本发明一些示例中,所述pla多孔微球可参考以下方法进行制备,具体为:

[0017]

将nh4hco3按30-70g/l加入到125ml水中,制备成为水溶液。将该水溶液加入到含有5-20gpla(聚乳酸)的400ml有机溶液中,乳化成主乳化剂。将主乳化剂立即倒入15l含0.5-3g/l的pva(聚乙烯醇)水溶液中,25℃搅拌形成双乳液。其中有机溶剂在搅拌过程中挥发除去。继续于25℃搅拌至少4h,使有机溶剂挥发完全。使用170目的滤网分离滤液,最后将pla微球用去离子水洗涤3次,冻干备用。其中,有机溶剂可选取:二氯甲烷、氯仿、乙酸乙酯等。当然,所述pla多孔微球也可采取其他方法制备或直接购买或定制,本发明并不限制pla多孔微球的制备工艺及来源。

[0018]

进一步地,所述矿粉为碳酸钙、云母、滑石粉中的一种或多种。

[0019]

一种如前文所述的香味持久的可降解复合材料的制备方法,其特征在于,包括以下步骤:

[0020]

按照重量份,将pbat、矿粉、芥酸酰胺混合均匀后从双螺杆挤出机的主喂料口加入,将包埋香精的pla多孔微球从侧喂料口加入,经熔融混炼、挤出,得到所述可降解复合材料。

[0021]

进一步地,所述熔融混炼温度为150-170℃,转速为100-300r/min。

[0022]

进一步地,包埋香精的pla多孔微球的制备方法为:

[0023]

将pla多孔微球投入至充分熔化后的香精中,于0.8-1.2mpa、90-120℃条件下搅拌3-5h,过滤得到固体,冷却、干燥,得到包埋香精的pla多孔微球。

[0024]

一种如前文所述的香味持久的可降解复合材料或前文所述方法制备的香味持久的可降解复合材料的应用,用于制作注塑制件。

[0025]

本发明相对于现有技术,具有以下有益效果:

[0026]

1)通过pla多孔微球将香精紧禁锢在可降解复合材料中,香味平稳且持久,环境友好,无有害成分,可应用于一次性香味耗材,尤其适用于节日和庆典用假花、装饰品等。

[0027]

2)pla多孔微球和pbat基体存在一定的密度差以及热力学差异,在产品注塑成型,后包埋有香精的pla多孔微球趋向于向材料表层分布,有利于缩短香精的迁移路径,使散香效果更加充分,提高香精的利用率。

[0028]

3)pla多孔微球和pbat两种可降解材料实现功能复合,可以在保持pbat高韧性的前提下大幅提升其模量,得到力学性能优异的可降解复合材料,大大拓宽可降解材料在注塑方面的应用,以推广替代传统聚烯烃材料。

具体实施方式

[0029]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0030]

主要原料信息如下:

[0031]

pla:聚乳酸,德国basf公司,ecovio is1335,工业级

[0032]

pva:聚乙烯醇,上海麦克林生化科技有限公司,2488型,醇解度:87.0-89.0%(mol/mol)

[0033]

pbat:techmer pm公司,hifill pbat bf30,注塑级

[0034]

香兰素:上海瑶瑶香料有限公司,工业级

[0035]

乙基香兰素:上海瑶瑶香料有限公司,工业级

[0036]

奶香香精:东莞万特化工有限公司,工业级

[0037]

矿粉:碳酸钙,南京辰东新材料有限责任公司,q-1250,1250目

[0038]

滑石粉:南京辰东新材料有限责任公司,h-1250,1250目

[0039]

云母:滁州万桥绢云母有限公司,cj-a6,2000目

[0040]

芥酸酰胺:美国pmc公司,armoslip e,工业级。

[0041]

主要测试方法:

[0042]

(1)pla多孔微球平均粒径:使用扫描电子显微镜(quanta450,美国fei公司)进行测量统计,测试100个微球取平均值;

[0043]

(2)pla多孔微球孔隙率:按照标准gb/t 1636测试多孔微球的表观密度ρb;按照标准gb/t 21650.1用压汞法测试多孔微球的比孔容vg,并于测试过程中记录质量为m的多孔微球的颗粒间充汞体积vi,进而通过公式:ρ

p

=m/(m/ρ

b-vi)计算多孔微球的颗粒密度ρ

p

,最后通过p=vg·

ρ

p

计算多孔微球的孔隙率p。

[0044]

(3)拉伸测试:按照标准astm d638进行;

[0045]

(4)弯曲测试:按照标准astm d790进行;

[0046]

(5)悬臂梁缺口冲击(23℃)测试:按照标准astm d256进行;

[0047]

(6)负荷热变形温度(0.45mpa):按照标准astm d648进行;

[0048]

(7)tvoc测试(仅对含香精样品进行):按照标准vda277进行;

[0049]

(8)香味等级测试(仅对含香精样品进行):按照标准vda270进行,环境温度选取23

±

2℃,气味评分等级含义参照表1。

[0050]

表1、气味评分等级

[0051][0052][0053]

【制备实施例1】制备pla多孔微球a

[0054]

将nh4hco3按50g/l加入125ml水中,制备成为水溶液。将该水溶液加入到含有12.5g pla的400ml氯仿溶液中,乳化成主乳化剂。将主乳化剂立即倒入15l含1g/l的pva水溶液中,形成双乳液,25℃下搅拌8h。使用170目的滤网分离滤液,最后将得到的pla多孔微球a用去离子水洗涤3次,冻干备用。检测可知,pla多孔微球a的平均粒径为160μm、孔隙率为77%。

[0055]

【准备实施例2】制备pla多孔微球b

[0056]

将nh4hco3按30g/l加入125ml水中,制备成为水溶液。将该水溶液加入到含有5g pla的400ml乙酸乙酯溶液中,乳化成主乳化剂。将主乳化剂立即倒入15l含0.5g/l的pva水溶液中,形成双乳液,25℃下搅拌5h。使用170目的滤网分离滤液,最后将得到的pla多孔微球a用去离子水洗涤3次,冻干备用。检测可知,pla多孔微球a的平均粒径为105μm、孔隙率为34%。

[0057]

【准备实施例3】制备pla多孔微球c

[0058]

将nh4hco3按70g/l加入125ml水中,制备成为水溶液。将该水溶液加入到含有20g pla的400ml二氯甲烷溶液中,乳化成主乳化剂。将主乳化剂立即倒入15l含3g/l的pva水溶液中,形成双乳液,25℃下搅拌5h。使用170目的滤网分离滤液,最后将得到的pla多孔微球a用去离子水洗涤3次,冻干备用。检测可知,pla多孔微球a的平均粒径为570μm、孔隙率为86%。

[0059]

【实施例1】

[0060]

(1)制备包埋香精的pla多孔微球

[0061]

将100g乙基香兰素加热至100℃充分熔化,向其中加入5g pla多孔微球a,调节环境真空度为1.2mpa,使用机械搅拌于100rpm低速搅拌5h后,用70μm的滤网保温过滤,将滤出物冷却、干燥,称重,得到6.35g包埋香精的pla多孔微球(增重27%)。

[0062]

(2)制备可降解复合材料

[0063]

将650g pbat、100g云母、2g芥酸酰胺混合均匀后倒入挤出机主喂料口中。将100g上述制备的包埋香精的pla多孔微球倒入侧喂料口中。双螺杆的参数设置为:一区温度为150-160℃、二区温度为160-170℃、三区温度为160-170℃、四区温度为150-160℃,挤出机转速为100r/min,在挤出机中经过熔融挤出、冷却、造粒,得到可降解复合材料。

[0064]

【实施例2-5】

[0065]

按照与实施例1基本相同的方法制备可降解复合材料,区别仅在于,实施例2-5中反应条件分别如表2所示。

[0066]

表2、实施例1-5中区别反应条件

[0067][0068]

【对比例1】

[0069]

按照与实施例1基本相同的方法制备可降解材料,区别仅在于,将步骤(2)中添加的包埋香精的pla多孔微球更换为21.3g的乙基香兰素。

[0070]

【对比例2】

[0071]

按照与实施例1基本相同的方法制备可降解材料,区别仅在于,将步骤(2)中包埋香精的pla多孔微球更换为100g的pla粒料,并考虑到pla粒料混合困难的情况,将其调整为主喂料口添加。

[0072]

【对比例3】

[0073]

按照与实施例1基本相同的方法制备可降解材料,区别仅在于,步骤(2)中不添加包埋香精的pla多孔微球。

[0074]

【对比例4】

[0075]

按照与实施例1基本相同的方法制备可降解材料,区别仅在于,将步骤(2)中包埋香精的pla多孔微球更换为100g的不含香精的pla多孔微球a。

[0076]

将上述制备的可降解材料颗粒,于60℃干燥3h,分别使用注塑机于180℃注塑成型,并进行拉伸强度、弯曲模量、冲击强度、负荷热变形温度、tvoc及香味等级分别进行测试,结果如表3所示。

[0077]

表3、性能测试结果

[0078]

[0079][0080]

通过实施例和对比例的数据可见,本发明制备的可降解复合材料具有明显提升的产品刚性,且pla制成多孔微球结构分散于pbat基体中,相比于pla与pbat直接共混,对于产品刚性的提升更明显。并且pla多孔微球在提升产品刚性的同时,能够保持pbat基体高韧性的优点。pla微球孔隙中填充香精亦可避免香精在塑料表面析出的问题,散香效果显著且持久、平稳。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1