一种丁醇聚醚的合成方法与流程

1.本发明涉及化工合成技术领域,特别是涉及一种丁醇聚醚的合成方法。

背景技术:

2.丁醇聚醚是指以丁醇为引发剂,在催化剂与环氧乙烷(eo)和环氧丙烷(po)开环共聚合成的一类聚醚,具有水溶性和黏温特性好,可逆溶,较好的润滑、耐热、抗静电和表面性能,不结焦、低泡沫等特性,在纺织、金属加工、设备润滑等领域得到广泛应用。

3.合成丁醇聚醚常以强碱作为催化剂,且需在高温、加压条件下才能合成,工艺操作难以控制且不安全。

技术实现要素:

4.本发明要解决的技术问题是:现有的丁醇聚醚的制备工艺需要在高温、加压条件下才能合成,工艺操作难以控制且不安全。

5.为了解决上述技术问题,本发明提供了一种丁醇聚醚的合成方法,包括以下步骤:

6.以丁醇为起始剂,以环氧乙烷或环氧丙烷,或者环氧乙烷和环氧丙烷的混合物为增链剂,然后再向起始剂和增链剂中加入杂多酸盐作为催化剂,在常温常压条件下值得丁醇聚醚。

7.优选的,环氧乙烷和环氧丙烷的混合物中,环氧乙烷和环氧丙烷的摩尔比为1~10:1~10。

8.优选的,所述催化剂杂多酸盐的通式为:cs

xh3-x

pw

12

·

nh2o,其中,x表示cs的原子个数取值,n表示杂多酸盐含有n个结晶水。

9.优选的,所述杂多酸盐为cs1h2pw

12

·

6h2o;杂多酸盐催化剂的加入量为物料总质量的0.1%~0.5%。

10.优选的,所述杂多酸盐加入量优选0.35~0.4%。

11.优选的,所述常温常压条件是指:常温50~75℃,常压是指反应压力为-0.005mpa~0.005mpa,在该条件下的聚合反应条件温和,无需高温、高压条件,工艺操作简单,且更加安全。

12.优选的,所述步骤s2中的反应温度为60~70℃。

13.优选的,所述步骤s2中的反应压力为0.003~0.045mpa。

14.与现有技术相比,本发明具有以下优点:

15.1、本发明的丁醇聚醚的合成方法,以杂多酸盐为催化剂,通过阳离子开环聚合的方法合成丁醇聚醚,改变了以强碱为催化剂需在高温、加压条件下才能合成的方法,使得合成反应在常温(50~75℃)常压下就可以完成,反应活性高,工艺简单、安全;

16.2、本发明的丁醇聚醚的合成方法,采用不溶性酸式杂多酸盐为催化剂,在合成反应后可以很容易的从物料中分离开,使催化剂得以重新利用,因无需后处理,相比常规方法减少了后处理工艺环节的成本,且不会产生废渣,减少废渣处置成本,降低产品成本,具有

很好的社会效益和经济效益。

具体实施方式

17.下面结合实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

18.实施例1:在2.5l反应釜中加入丁醇200g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 1.75g,开搅拌,置换氮气三次后升温,温度升到75℃开始通入环氧乙烷1546g,反应压力0.005mpa,加入完毕后熟化到压力不变,脱气出料。

19.实施例2:在2.5l反应釜中加入丁醇200g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 5.0g,开搅拌,置换氮气三次后升温,温度升到50℃开始通入环氧乙烷1546g,反应压力0.005mpa,加入完毕后熟化到压力不变,脱气出料。

20.实施例3:在2.5l反应釜中加入丁醇200g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 3.5g,开搅拌,置换氮气三次后升温,温度升到60℃开始通入环氧乙烷1546g,反应压力0.005mpa,加入完毕后熟化到压力不变,脱气出料。

21.实施例4:在2.5l反应釜中加入丁醇200g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 5.3g,开搅拌,置换氮气三次后升温,温度升到60℃开始通入环氧丙烷1567g,反应压力0.005mpa,加入完毕后熟化到压力不变,脱气出料。

22.以实施例4为参照,常规方法在2.5l反应釜中加入丁醇200g,氢氧化钠5.3g,保持反应温度110℃,反应压力0.3mpa不变的情况下通入环氧丙烷1567g。此时加环氧丙烷的速度为90~110g/min。实施例4保持60℃的温度和0.005mpa的压力时,反应速度为150~170g/min,相比长规方法的反应速度提升36.36%~88.88%,说明本发明的合成方法中采用的催化剂反应活性更高。

23.实施例5:在2.5l反应釜中加入丁醇200g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 3.1g,开搅拌,置换氮气三次后升温,温度升到70℃开始通入环氧乙烷660g和环氧丙烷870g的混合物,反应压力0.004mpa,加入完毕后熟化到压力不变,脱气出料。

24.实施例6:在2.5l反应釜中加入实施例1丁醇聚醚500g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 2.7g,开搅拌,置换氮气三次后升温,温度升到55℃开始通入环氧乙烷1364g,反应压力0.003mpa,加入完毕后熟化到压力不变,脱气出料。

25.实施例7:在2.5l反应釜中加入实施例4丁醇聚醚500g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 0.31g,开搅拌,置换氮气三次后升温,温度升到70℃开始通入环氧丙烷1551g,反应压力-0.001—0.001mpa,加入完毕后熟化到压力不变,脱气出料。

26.实施例8:在2.5l反应釜中加入实施例5丁醇聚醚500g,杂多酸盐cs

1.0h2.0

pw

12

·

6h2o 2.0g,开搅拌,置换氮气三次后升温,温度升到60℃开始通入环氧乙烷660g和环氧丙烷870g的混合物,反应压力0.005mpa,加入完毕后熟化到压力不变,脱气出料。上述反应所得丁醇聚醚,其收率指标如下表1所示:

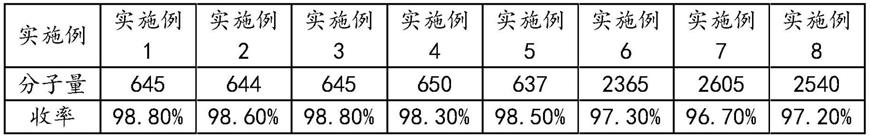

27.表1:实施例1-8的合成方法制备丁醇聚醚的收率对比表

[0028][0029]

注:分子量的计算根据测得聚醚羟值换算而得:56100/实测羟值;羟值的检测方法按照国标gb/t 12008.3-2009进行。

[0030]

由表1的收率结果得出,采用杂多酸盐催化剂催化生产,产品产率高,完全适用于工业化生产,说明本发明的丁醇聚醚的合成方法具有良好的工业化应用前景。

[0031]

本发明的丁醇聚醚的合成方法,以杂多酸盐为催化剂,通过阳离子开环聚合的方法合成丁醇聚醚,改变了以强碱为催化剂需在高温、加压条件下才能合成的方法,使得合成反应在常温(50~75℃)常压下就可以完成,反应活性高,工艺简单、安全;采用不溶性酸式杂多酸盐为催化剂,在合成反应后可以很容易的从物料中分离开,使催化剂得以重新利用。常规方法后处理时,1吨产品需要消耗50-70kg去离子水,7-10kg的吸附剂(硅酸镁等),3-5kg硅藻土,产生约10-15kg废渣,其中还包括加热和人工成本。本方法因无需后处理,减少后处理工艺环节成本,且不会产生废渣,减少废渣处置成本,降低产品成本,具有很好的社会效益和经济效益。

[0032]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1