一种含嘌呤结构的腰果酚醛胺环氧树脂固化剂及其制备方法与流程

1.本发明涉及一种含嘌呤结构的腰果酚醛胺环氧树脂固化剂及其制备方法。

背景技术:

2.固化剂在环氧树脂领域发挥着举足轻重的作用,与环氧树脂一起决定着固化物的物理性能,其中应用最广泛的当属脂肪胺类固化剂,例如乙二胺、二乙烯三胺、三乙烯四胺和四乙烯五胺等,但是研究发现,该类低分子脂肪胺与环氧树脂固化反应激烈,放热量较大,而且固化速度快,导致固化物内部存在内应力,固化收缩率高,脆性较大,易开裂,配比要求严格,给施工操作带来不便。而且脂肪胺容易吸潮,吸收空气中co2容易形成碳酸盐沉淀析出,不利于保存。所以拥有大分子链结构的、不易挥发的腰果酚醛胺型固化剂成为市场热点,该类经过曼尼希反应合成的高分子固化剂与环氧树脂搭配后,固化收缩率低,适用期长并且毒性低,与环氧树脂配比要求不严格,优异的物化性能,例如抗冲击性能强,耐热性能高,柔韧性高等优点。可以应用于地坪漆、钢结构防腐漆、精密电子元件和胶粘剂等领域。

技术实现要素:

3.由于目前市场中的环氧树脂固化剂存在的种种技术难题,本发明从分子结构设计出发,目的在于提供一种含嘌呤结构的腰果酚醛胺环氧树脂固化剂及其制备方法,它是基于腰果酚、2,6-二氨基嘌呤和甲醛制备的环氧树脂固化剂,同时添加三乙胺等作为促进剂,该方法制备的腰果酚醛胺型环氧树脂固化剂与环氧树脂搭配后,其固化产物抗冲击性能强、柔韧性好、硬度高、固化收缩率低,耐腐蚀性能好。

4.本发明限定的一种含嘌呤结构的腰果酚醛胺环氧树脂固化剂,基于腰果酚、2,6-二氨基嘌呤及甲醛制得,其特征在于结构如下所示:

[0005][0006]

进一步地,本发明还限定了所述的含嘌呤结构的腰果酚醛胺环氧树脂固化剂的制备方法,其特征在于其合成步骤为:

[0007]

1)氮气存在下,将2,6-二氨基嘌呤和腰果酚升温至70~80℃搅拌至完全溶解,随后控温下分批加入甲醛然后升温至90~95℃预反应,然后升温至115-125℃充分反应反应结束后,停止通入氮气;

[0008]

2)将步骤1)的反应液进行减压脱水反应;

[0009]

3)步骤2)脱水后的反应液冷却到75-80℃,加入促进剂搅拌,冷却后出料,得到含嘌呤结构的腰果酚醛胺环氧树脂固化剂。

[0010]

进一步地,本发明还限定了腰果酚、2,6-二氨基嘌呤及甲醛的投料摩尔比为1.5~1.7:1.7~1.9:1.9~2.2。

[0011]

进一步地,本发明还限定了步骤1)中的甲醛为37%的甲醛水溶液或多聚甲醛中的一种,甲醛加入温度为75-85℃,优选为80℃,甲醛分三批次加入,每次间隔0.3-0.6h,优选为0.5h。

[0012]

进一步地,本发明还限定了步骤1)中的预反应时间为0.2-0.8h,优选为0.6h,115-125℃充分反应的时间为1.5-2.5h,优选为2.2h。

[0013]

进一步地,本发明还限定了步骤2)中的真空减压脱水的真空度为20~30kpa,温度为115-125℃,优选为120℃,真空减压脱水时间为35-45min,优选为40min。

[0014]

进一步地,本发明还限定了步骤3)中的促进剂为三乙胺、三乙醇胺或2,4,6—三(二甲胺基甲基)苯酚(k54)的一种,促进剂的加入量为原料总质量的1~3%,优选为2%。

[0015]

通过采用上述技术,与现有技术相比,本发明的有益效果如下:

[0016]

本发明通过采用2,6-二氨基嘌呤为原料,基于该原料中存在环状结构,可提高固化物的刚性和耐高温性能,且由于2,6-二氨基嘌呤中含有三个叔胺,具有促进环氧树脂按阴离子聚合机理进行固化,极大的缩短固化时间,进一步拓宽腰果酚环氧树脂固化剂的使用场景;本发吸所制得的固化剂与环氧树脂搭配后,固化物柔韧性好、固化速度快、抗冲击性能高、耐盐雾性能好、硬度高、耐磨性好、综合物理性能优良,能工业化生产,本发明所得的固化剂与环氧树脂搭配后,其干燥速度较快,实际干燥时间可在3h之内完成,同时抗冲击性能较强,柔韧性1mm,硬度可达hb,可到正冲反冲均可过100cm,划格测试0级。

附图说明

[0017]

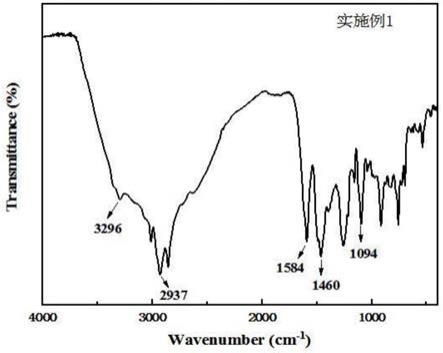

图1为本发明实施例1的固化剂的红色光谱谱图。

具体实施方式

[0018]

以下具体实施方式是本发明的优选实施方式,但不仅限于此,在不脱离本发明原理的情况下,还可以做进一步优化和润饰,这些优化和润饰也应视为本发明的保护范围。

[0019]

实施例1:取腰果酚、2,6-二氨基嘌呤和甲醛各1.5mol、1.7mol和1.92mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0020]

将腰果酚450g(1.5mol)和2,6-二氨基嘌呤255g(1.7mol)升温至75℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入甲醛57.6g(1.92mol),控制温度在80℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温至120℃充分反应2h,反应结束后,停止通入氮气,在25kpa左右,减压脱水40min,物料冷却到75℃左右,加入总投料质量1%的固化促进剂三乙胺7.62g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t 2794-1995进行25℃黏度测试,黏度为21400mpa

·

s,测定同时使用盐酸法测定其胺值为235.2mgkoh/g。

[0021]

实施例2:取腰果酚、2,6-二氨基嘌呤和甲醛各1.55mol、1.72mol和1.95mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0022]

将腰果酚465g(1.55mol)和2,6-二氨基嘌呤258g(1.72mol)升温至76℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入甲醛58.5g(1.95mol),控制温度在83℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温至120℃充分反应2h,反应结束后,停止通入氮气,在26kpa左右,减压脱水

40min,物料冷却到75℃左右,加入总投料质量的2%固化促进剂三乙醇胺15.63g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t2794-1995进行25℃黏度测试,黏度为21030mpa

·

s,测定同时使用盐酸法测定其胺值为239.7mgkoh/g。

[0023]

实施例3:取腰果酚、2,6-二氨基嘌呤和甲醛各1.6mol、1.78mol和1.99mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0024]

将腰果酚480g(1.6mol)和2,6-二氨基嘌呤267g(1.78mol)升温至77℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入甲醛59.7(1.99mol),控制温度在86℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温至120℃充分反应2h,反应结束后,停止通入氮气,在29kpa左右,减压脱水40min,物料冷却到75℃左右,加入总投料质量的2.5%固化促进剂2,4,6—三(二甲胺基甲基)苯酚(k54)20.16g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t 2794-1995进行25℃黏度测试,黏度为20050mpa

·

s,测定同时使用盐酸法测定其胺值为244.5mgkoh/g。

[0025]

实施例4:取腰果酚、2,6-二氨基嘌呤和甲醛各1.62mol、1.82mol和2.04mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0026]

将腰果酚486g(1.62mol)和2,6-二氨基嘌呤273g(1.82mol)升温至79℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入61.2g(2.04mol)甲醛,控制温度在89℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温至120℃充分反应2h,反应结束后,停止通入氮气,在30kpa左右,减压脱水40min,物料冷却到75℃左右,加入总投料质量的2.5%固化促进剂三乙胺20.51g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t 2794-1995进行25℃黏度测试,黏度为19820mpa

·

s,测定同时使用盐酸法测定其胺值为248.3mgkoh/g。

[0027]

实施例5:取腰果酚、2,6-二氨基嘌呤和甲醛各1.65mol、1.85ol和2.06mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0028]

将腰果酚495g(1.65mol)和2,6-二氨基嘌呤277.5g(1.85mol)升温至79℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入61.8g(2.06mol)甲醛,控制温度在89℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温至120℃充分反应2h,反应结束后,停止通入氮气,在30kpa左右,减压脱水40min,物料冷却到75℃左右,加入总投料质量的3%固化促进剂2,4,6—三(二甲胺基甲基)苯酚(k54)25g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t 2794-1995进行25℃黏度测试,黏度为19610mpa

·

s,测定同时使用盐酸法测定其胺值为250.1mgkoh/g。

[0029]

实施例6:取腰果酚、2,6-二氨基嘌呤和甲醛各1.7mol、1.9mol和2.14mol,使用此配比制备腰果酚醛胺型环氧树脂固化剂。

[0030]

将腰果酚510g(1.7mol)和2,6-二氨基嘌呤285g(1.9mol)升温至79℃搅拌40min,反应期间通入氮气,等待2,6-二氨基嘌呤完全溶解后,随后加入64.2g(2.14mol)甲醛,控制温度在89℃左右,分三批次加入,每次间隔0.5h左右。然后升温至90预反应0.5h,然后升温

至120℃充分反应2h,反应结束后,停止通入氮气,在30kpa左右,减压脱水40min,物料冷却到75℃左右,加入总投料质量的3%固化促进剂三乙胺25.8g搅拌30min左右,冷却出料得到无溶剂型腰果酚醛胺环氧树脂固化剂。按照《胶粘剂黏度测定》gb/t 2794-1995进行25℃黏度测试,黏度为19380mpa

·

s,测定同时使用盐酸法测定其胺值为255.6mgkoh/g。

[0031]

本发明实施例所得的产物,其结构均经红外谱图确认,图1为本发明实施例1的产品的红外谱图,图中位于3296cm-1

处的峰为原料胺中-nh2中n-h的伸缩振动峰;2937cm-1

处属于腰果酚尾部烷基链中-c-h的伸缩振动峰;1584cm-1

处的峰为单体胺中-c=n结构吸收峰;1460cm-1

处的峰属于-c-h面外弯曲振动;1094cm-1

处属于原料胺中-c-n键伸缩振动峰。表明腰果酚醛胺环氧树脂固化剂成功合成。

[0032]

本发明为了便于对比本发明加入促进剂的优点,重复实施例1-6,但是在操作过程中不加促进剂,得到一组未添加促进剂的固化剂,为了对比实验,将实施例1-6中添加促进剂的固化剂产物命名为a,没有添加过促进剂的固化剂产物命名为b,将其与环氧树脂e51(按照活泼氢当量1:1搭配)混合搭配,按照gb/t 13452.2-2008《色漆和清漆漆膜厚度的测定》制作20-30um的玻璃条,放置于恒温恒湿干燥箱,设定温度25℃,固化设定为12h,漆膜固化完成后,将其凝胶、表面干燥和实际干燥时间进行标定,其时间如下表1所示:

[0033]

表1.清漆干燥时间

[0034][0035]

从表中我们可以看出,加入促进剂的清漆的凝胶、表干和实干时间比未添加促进剂的明显缩短,说明促进剂在固化过程中起促进作用。

[0036]

将实施案例1中的固化剂a与e51环氧树脂清漆搭配后固化物经过7天25℃恒温干燥后进行马口铁测试,

[0037]

按照gb/t 9286-1998,《色漆和清漆漆膜的划格试验》测试划格附着力,结果显示附着力为0级;

[0038]

按照gb/t 1731-1993《漆膜柔韧性测定法》,测试柔韧性,柔韧性为1mm;

[0039]

依照gb/t 1732-1993《漆膜耐冲击测定法》,测试抗冲击性能,测试结果显示,正冲反冲均过100cm;

[0040]

按照gb/t 6739-1996《涂膜硬度铅笔测定法》,测试漆膜铅笔硬度,硬度达到hb;

[0041]

按照gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》,测定1000h的耐盐雾结果显示:腐蚀宽度为1.42mm,无起泡,无锈点,耐腐蚀性能较好。综上所述,该固化剂具有诸多优异性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1