一种提高姜黄素提取率和纯化效果的方法与流程

1.本发明涉及一种提高姜黄素提取率和纯化效果的方法,具体涉及一种以红外冷冻干燥姜黄粉为原料,通过射频辅助离子液体获得姜黄素粗提液,然后采用絮凝技术结合大孔树脂法进行分离纯化,获得高纯度姜黄素的方法,属于食品添加剂加工技术领域。

背景技术:

2.姜黄是姜科姜黄属植物姜黄(curcuma longa l.)的干燥根茎,其使用历史已达数千年,被广泛用于调味、染色和医药行业。姜黄素类化合物(curcuminoids)是姜黄中的主要活性成分,是一类来源于姜科植物的二芳基庚烷类化合物,主要存在于姜黄、郁金香、莪术等药用植物的根茎中。自1970年首次从植物中分离,1910年被确定分子结构以来,多年的研究发现其具有多种生物活性,如调节血脂、抗肿瘤、抗病毒、抗炎、预防阿尔茨海默症等作用,而其部分药理活性与抗氧化作用密切相关。dinkova-kostova等(2010)研究发现,姜黄素能清除自由基,降低机体氧化损伤。姜黄是多年生植物,但姜黄根的收获季节易受季节性影响。在亚热带地区(特别是中国四川),收获通常在夏至之前结束。此外,新鲜姜黄中约80%的水分含量,水分的存在与酶促、化学和微生物反应密切相关,而这些反应与产品的保质期和特性密切相关。因此,需要进行加工,延长保质期。

3.食品干燥技术被认为是延长保质期的最有效的工业保鲜方法之一(xu等,2017)。然而,在加工过程中很难避免营养流失和食物结构的破坏。冷冻干燥最大程度地保留了产品的颜色、风味、营养和质地特征,其产品特性被认为是所有干燥技术中的首选(zhang等,2017)。冻干后组织、营养和抗氧化活性变化很小。冷冻干燥后的产品孔隙结构明显、硬度小、脆性好,在进一步的加工中占据良好的优势。但是,冷冻干燥的干燥效率相对有限,因此,改进加热源是较好的选择。吴晓菲(2019)研究显示红外冷冻干燥对虫草、红薯和上海青叶柄具有良好的干燥能力。红外干燥的主要特点是红外辐射能从热源到介质的传输不需要介质,被干燥的材料本身可以看作是红外辐射的吸收体。对于食品来说,其蛋白质、脂肪、碳水化合物和水的差异吸收可能会影响干燥的均匀性。物料的表面特征、辐射源的光谱组成和入射辐射方向也决定了红外的吸收。

4.姜黄中最瞩目的活性成分是姜黄素及其类似物,前人参考常用的提取方法对其分离纯化做了很大的努力。其中,有机溶剂提取法、酸碱提取法、离子液体提取法、酶提取法、超声辅助提取法、微波辅助提取法、超临界co2提取法常被用于进行研究。但是这些仍存在不足之处,比如酸碱提取法粗提物易干燥,但含有大量淀粉,不利于进一步精制;酶提取法成本高、得率高,但反应条件比较苛刻,难以实现工业生产;超临界co2提取法能保持有效成分的生物活性,但设备昂贵,夹带剂用量消耗大。有机溶剂提取法提取产率高、操作简单且反应条件可控,溶剂可回收循环再用(李瑞敏,2013),但是提取时间长。因此,本文的宗旨是找到合适的提取方法去规避这些缺点,进一步加快提取效率,实现节能减排。

5.姜黄素的纯度也是行业发展的一个重要限制,在药物加工中,姜黄素也具有很大的潜力。其中,有活性炭层析法、柱色谱法、薄层色谱分离法、大孔树脂吸附法、絮凝技术、重

结晶法常被用于进行研究。活性炭层析法可以有效吸附活性成分,但溶剂消耗较大,操作复杂且成本较高(王贤纯,2000)。柱色谱可以纯化分离将黄色素和脂质杂质,得到产品纯度极高(林伊利,2013),但耗时过长。薄层色谱分离法是一种微量高效快速的分离检测手段,适用于少量、组分简单的混合物分离,不适用于高效生产。

6.chumroenphat等(2020)研究了不同干燥技术对姜黄的干燥效果,研究发现冷冻干燥技术在姜黄的干燥中展现了良好的营养保留率和抗氧化活性,进一步证实了冷冻干燥在姜黄干燥中的优越性。但不足的是,该法采用传统的电热板加热,其加热效率相对较低,在同样的真空条件和温度下,干燥时间显著长于热风干燥。本发明与其不同之处为改用红外辐射加热,缩短干燥时间,保证产品品质。

7.张有林等(2005)使用正交实验探究了淀粉酶、果胶酶和纤维素酶用量对姜黄色素提取的影响,实验结果表明在30g姜黄粉末中加入5ml酶活力为800μ/ml的淀粉酶液、0.5ml酶活为300μ/ml的果胶酶液和2ml酶活为30μ/ml的纤维素酶液,酶解效力最高,提取率高达5.47%。但是酶液的购买成本较高,且酶液作用对条件要求较为苛刻。本发明与其不同之处为改用射频辅助离子液体法,减少了生产成本。

8.liang等(2017)利用微波辅助离子液体提取姜黄素,结果表明,最佳萃取溶剂为0.3mol/l[omim]br。以提取率为参考指标,最佳条件为:提取温度55℃,提取时间8min,固液比0.5/30(g/ml),三种姜黄素的平均得率为1.77%。与超声辅助提取相比,微波辅助提取是一种高效、无污染的方法,提取时间更短,能耗更低。本发明与其不同之处为改用射频辅助离子液体法,除了缓和微波过热的现象,也能提升姜黄素的提取率。

[0009]

罗海等(2010)利用正交实验探讨了夹带剂用量、萃取压力、萃取温度、萃取时间和co2流速对姜黄素提取的影响,发现夹带剂用量是影响提取的首要因素,最优的萃取条件为夹带剂用量是200ml,萃取压力为35mpa,萃取温度为40℃,萃取3h,二氧化碳流量为30l/h时,姜黄素含量为14.317mg/g。提取时间长,机器成本高等缺点。本发明与其不同之处为改用射频辅助离子液体法,即缩短了提取时间,节约了加工成本。

[0010]

李瑞敏(2013)采用一种澄清鲜姜黄提取液的絮凝剂复配方法。通过筛选,发现壳聚糖絮凝效果较好,最佳絮凝工艺为:壳聚糖加入量为0.4g/l,加热时间为1h,加热温度为40℃。通过几种试剂的复配实验发现,以壳聚糖与聚合氯化铝复配效果最佳,其最佳添加量为:壳聚糖为0.35g/l和聚合氯化铝的为0.05g/l。该文献证明了大分子阳离子多糖絮凝技术用于分离的可取性,但是壳聚糖的来源有限,制备成本高。

[0011]

戴汉松(2008)将姜黄70%乙醇提取液浓缩,得粗提物,用2.5%naoh溶液溶解,再用冰醋酸将溶液调到ph=7,得黄色絮状沉淀,过滤,得到干燥的姜黄素粗品。将姜黄素粗品用正丙醇重结晶2次,得橙色针状的姜黄素纯品,纯度在95%以上,收率在2.1%左右。该法在产品纯度上满足c95要求,但有机溶剂用量较多。本发明与其不同之处为用絮凝技术结合大孔树脂法,减少了有机溶剂的使用。

[0012]

张玉领等(2010)采用硅胶柱层析分离法对姜黄素回流提取液进一步纯化,以氯仿与甲醇的混合液(75:25)作为洗脱剂,经两次洗脱,纯度可以达到81.8%。桂胶柱层析法实验工艺简单,节省能源和节约时间,提取效率较高,分离完全,总姜黄素的得率和纯度都较高,较适于实验室少量样品的分离提纯。本发明与其不同之处为絮凝技术结合大孔树脂法,即适用于工业化生产,也提高了样品纯度。

技术实现要素:

[0013]

本发明的目的是从原料(多孔疏松,纳米颗粒)、提取手段(射频辅助离子液体联合大豆肽)、分离纯化(絮凝技术结合大孔树脂法)着手,进一步提高姜黄素的提取率及终产品纯度。

[0014]

本发明的技术方案:

[0015]

提高姜黄素提取率和纯化效果的方法,该方法包括预冻、干燥、磨粉、射频辅助离子液体提取、离心、分离纯化等步骤,具体步骤如下:

[0016]

一种提高姜黄素提取率和纯化效果的方法,其特征在于,具体步骤如下:

[0017]

(1)预冻:将沥干洗净的姜黄块根按照3~5mm的厚度进行切割,并放入冰箱内进行冷冻。

[0018]

(2)红外冷冻干燥:待冷阱温度下降至-40℃后,将预冻完成的姜黄片放入红外干燥箱内,进行红外冷冻干燥。

[0019]

(3)磨粉:将自然冷却后的姜黄片进行磨粉处理。

[0020]

(4)提取:选用[omim]br联合大豆肽作为提取溶剂,射频作为辅助手段进行提取。

[0021]

(5)初步纯化:选用有机大分子姜黄多糖絮凝技术对姜黄粗提液进行分离处理。

[0022]

(6)深度纯化:选用dm301大孔树脂对絮凝残留液进行纯化处理。

[0023]

进一步地,步骤(1)所述情况,具体为:用清水浸洗1-2次,然后去水后冲洗2~3次,室温下静置沥干外部水分。预冻温度为-40~-80℃,预冻时间为6~8h。

[0024]

进一步地,步骤(2)所述情况,具体为:待干燥箱真空度降至80pa后,再开启加热,加热温度为40~70℃,干燥时间为3~4.5h。

[0025]

进一步地,步骤(3)所述情况,具体为:采用球磨粉碎机进行粉碎,设置球磨粉碎机的温度为3.5~4.5℃,物料与zro2研磨珠的比例为1:5,姜黄粉的粒径为300~600nm。

[0026]

进一步地,步骤(4)所述情况,具体为:将筛分后的粉末放入容器中,加入[omim]br和大豆肽作为联合提取溶剂,[omim]br和大豆肽在联合提取溶剂中的浓度分别为0.2~0.6mol/l、0.1~1%.wt;料液比为1:10~1:50,在6kw、27.12mhz、10~30mm板间距下进行提取,提取5~30min后,4000r/min下离心10min,取上清液,获得姜黄素粗提液。

[0027]

进一步地,步骤(5)所述情况,具体为:量取适量姜黄粗提液,向其中加入0.5%~1%.wt配制好的姜黄多糖絮凝溶液后,摇匀,在20~60℃温度下絮凝30~90min,在室温下再静置一定时间后进行过滤得到澄清液。

[0028]

进一步地,步骤(6)所述情况,具体为:选用dm301进行纯化实验。大孔树脂吸附过程中,称取8~10g树脂,置于容器中,加入100ml步骤(5)所获澄清液,封口,室温,130r/min下恒温水浴振荡24h进行充分吸附。将吸附好的大孔树脂装柱,加入与大孔吸附树脂等体积的去离子水淋洗后,以体积浓度为70%的乙醇溶液为洗脱液进行洗脱,所得收集液减压浓缩回收溶剂,50℃真空干燥。

[0029]

本发明的有益效果:

[0030]

(1)与热风干燥方法相比,采用红外冷冻干燥法干燥姜黄片,干燥时间短,营养素保留率高、结构松散易于研磨。

[0031]

(2)与离子液体联合大豆肽浸提法相比,采用射频辅助离子液体联合大豆肽法提取姜黄素,其提取时间更短,提取率更高。

[0032]

(3)采用大分子姜黄多糖絮凝法结合大孔树脂法进行姜黄素纯化,其纯度高。

附图说明

[0033]

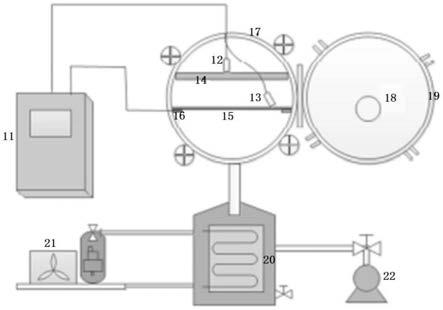

图1为本发明提及的射频设备示意图。

[0034]

图2为本发明提及的红外冷冻干燥设备示意图。

[0035]

图中:1、射频振荡器;2、控制面板;3、顶/底电极板;4、样品;5、传送带;6、分布式光纤温度传感器;7、电脑;8、固定结构;9、热风分配;10、热风发生器;11、控制和显示面板;12、红外灯温度传感器;13、物料表面温度传感器;14、红外加热灯管系统;15、载物架;16、承重传感器;17、干燥腔体;18、观测窗口;19、干燥仓门;20、冷凝器;21、制冷机及风机系统;22、真空泵。

具体实施方式

[0036]

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明。

[0037]

实施例1高纯度姜黄素的干燥、提取、纯化

[0038]

在本实施案例中,将姜黄块用清水浸洗2次,然后去水后冲洗2次,室温下静置沥干外部水分。将沥干洗净的姜黄块根按照3~5mm的厚度进行切割,并放入冰箱-80℃内进行冷冻6h。取50℃下红外冷冻干燥4h后的姜黄片进行适量粉碎(球磨粉碎机的温度为4℃,物料与zro2研磨珠的比例为1:5),获得300nm姜黄粉颗粒。称取姜黄粉2.0g于100ml圆底烧瓶中,联合提取液中[omim]br浓度为0.3mol/l,大豆肽浓度为0.3%.wt,料液比1:30,在6kw、27.12mhz、20mm板间距下进行提取,提取时间为10min。4000r/min下离心10min,取上清液,获得姜黄素粗提液。在此条件下,粗姜黄素的提取率为5.79%。量取适量姜黄素粗提液,向其中加入配制好的姜黄多糖絮凝溶液后,姜黄多糖絮凝溶液中的姜黄多糖含量达到0.5%.wt,摇匀,在40℃温度下絮凝60min,在室温下再静置一定时间后进行过滤得到澄清液。采用dm301进行吸附-解吸纯化处理,按质量体积比100g/l在所得乙醇提取液中加入大孔树脂dm301,室温下130r/min下恒温水浴振荡24h,过滤,得吸附好的大孔吸附树脂。将吸附完成的大孔树脂装柱,加入与大孔树脂等提及的去离子水淋洗后,以体积浓度为70%的乙醇溶液为洗脱剂进行洗脱,洗脱的流速为2ml/min,然后分段进行收集,采用hplc法对收集液进行定性检测,合并含有相同成分的收集液,回收溶剂至干;hplc法的检测条件为:ods色谱柱(5um,4.6mm

×

150mm),流动相:乙腈与体积浓度1.0%的冰醋酸溶液42:58,流速为1ml/min,检测波长为430nm。将所得固体用水洗涤至无乙醇味,50℃真空干燥,得姜黄素粉末,其纯度为94.3%。

[0039]

对比例1离子液体浸提法

[0040]

在本实施案例中,将姜黄块用清水浸洗2次,然后去水后冲洗2次,室温下静置沥干外部水分。将沥干洗净的姜黄块根按照3~5mm的厚度进行切割,并放入冰箱-80℃内进行冷冻6h。取50℃下红外冷冻干燥4h后的姜黄片进行适量粉碎(球磨粉碎机的温度为4℃,物料与zro2研磨珠的比例为1:5),获得300nm姜黄粉颗粒。称取姜黄粉2.0g于100ml圆底烧瓶中,联合提取液中[omim]br浓度为0.3mol/l,料液比1:30,提取时间为90min。4000r/min下离心10min,取上清液,获得姜黄素粗提液。在此条件下,粗姜黄素的提取率为3.10%。量取适量

姜黄素粗提液,向其中加入配制好的姜黄多糖絮凝溶液后,姜黄多糖絮凝溶液中的姜黄多糖含量达到0.5%.wt,摇匀,在40℃温度下絮凝60min,在室温下再静置一定时间后进行过滤得到澄清液。采用dm301进行吸附-解吸纯化处理,按质量体积比100g/l在所得乙醇提取液中加入大孔树脂dm301,室温下130r/min下恒温水浴振荡24h,过滤,得吸附好的大孔吸附树脂。将吸附完成的大孔树脂装柱,加入与大孔树脂等提及的去离子水淋洗后,以体积浓度为70%的乙醇溶液为洗脱剂进行洗脱,洗脱的流速为2ml/min,然后分段进行收集,采用hplc法对收集液进行定性检测,合并含有相同成分的收集液,回收溶剂至干;hplc法的检测条件为:ods色谱柱(5um,4.6mm

×

150mm),流动相:乙腈与体积浓度1.0%的冰醋酸溶液42:58,流速为1ml/min,检测波长为430nm。将所得固体用水洗涤至无乙醇味,50℃真空干燥,得姜黄素粉末,其纯度为93.8%。

[0041]

对比例2大孔树脂dm301纯化对比

[0042]

在本实施案例中,将姜黄块用清水浸洗2次,然后去水后冲洗2次,室温下静置沥干外部水分。将沥干洗净的姜黄块根按照3~5mm的厚度进行切割,并放入冰箱-80℃内进行冷冻6h。取50℃下红外冷冻干燥4h后的姜黄片进行适量粉碎(球磨粉碎机的温度为4℃,物料与zro2研磨珠的比例为1:5),获得300nm姜黄粉颗粒。称取姜黄粉2.0g于100ml圆底烧瓶中,联合提取液中[omim]br浓度为0.3mol/l,大豆肽浓度为0.3%.wt,料液比1:30,在6kw、27.12mhz、20mm板间距下进行提取,提取时间为10min。4000r/min下离心10min,取上清液,获得姜黄素粗提液。在此条件下,粗姜黄素的提取率为5.79%。量取适量姜黄素粗提液,采用dm301进行吸附-解吸纯化处理,按质量体积比100g/l在所得乙醇提取液中加入大孔树脂dm301,室温下130r/min下恒温水浴振荡24h,过滤,得吸附好的大孔吸附树脂。将吸附完成的大孔树脂装柱,加入与大孔树脂等提及的去离子水淋洗后,以体积浓度为70%的乙醇溶液为洗脱剂进行洗脱,洗脱的流速为2ml/min,然后分段进行收集,采用hplc法对收集液进行定性检测,合并含有相同成分的收集液,回收溶剂至干;hplc法的检测条件为:ods色谱柱(5μm,4.6mm

×

150mm),流动相:乙腈与体积浓度1.0%的冰醋酸溶液42:58,流速为1ml/min,检测波长为430nm。将所得固体用水洗涤至无乙醇味,50℃真空干燥,得姜黄素粉末,其纯度为85.7%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1