一种环十二烯醚和环十二醇联产的制备方法与流程

1.本发明属于精细化工与香精香料领域,具体涉及一种环十二烯醚和环十二醇联产的制备方法。

背景技术:

2.环十二烯醚,液体,有强烈的樟脑和麝香香气,并有广藿香似的香韵,为顺反异构体的混合物。德国赫兹公司生产环十二烯醚,其产品规格为含量>99%的混合物(合成香料技术手册,刘树文编著,第二版)。

3.环十二醇,在工业上可制备塑料、二元羧酸,合成润滑剂、增塑剂、中间体等,亦是精细化工原料。环十二醇通过硝酸氧化制得十二碳二元酸,是一种重要的长链二元酸,工业上主要用于生产尼龙pa612、pa1212、papacm12等高性能尼龙,此外还用于金属切削液和润滑。其中最重要应用于尼龙12,尼龙12在汽车工业中广泛应用。目前,尼龙12最大的潜在市场和最大的应用市场依然是汽车制造业,特别用于生产车用软管类零件,尼龙12制品在代替汽车上的不锈钢轴承和齿轮方面具有广阔的应用前景。每辆进口奥迪汽车使用尼龙12管可达3米,在能源日益短缺的当今时代,汽车减轻重量降低油耗是未来的发展方向。

4.ep0055387专利公开了抑制过氧甲酸体系的副产技术细节,在生成过氧乙酸、过氧丙酸和过氧丁酸之前为反应的羧酸,此技术的目的为降低后续反应体系的酸性,抑制由于酸性环境引起的大量副产物生成。此工艺工业化同样受限制,中和产生大量废固、废液和废水是关键阻碍因素;同时中和过程中碱性物质的投入费用必然促使成本增加,缺乏经济性也是其中重要的限制因素。

5.目前已公开的环十二烯醚和环十二醇生产工艺存在以下几方面劣势:第一,储存风险,环氧产物主要采用双氧水和烷基过氧化氢实现,反应过程中为了提高转化率和单台反应器投料系数,体系中需要高浓过氧化物原料,双氧水或者烷基过氧化氢储存风险高;第二,副反应多,反应体系中过氧化物浓度较高,并且产生无序引发副反应;第三,为了提高反应速率,反应体系温度处于100~150℃,高温过程中伴随双氧水和烷基过氧化氢分解,氧化剂成本较高。

技术实现要素:

6.为解决上述问题,本发明提出了一种环十二烯醚和环十二醇联产的制备方法。

7.本发明通过设计氧化、环氧化和氢化三段连续工艺串联,实现绿色工艺环十二烯醚和环十二醇联产,解决了传统工艺弊端。

8.本发明的设计原理为:利用原料含有不饱和双键结构,其烯丙位容易产生稳定的自由基,易于形成稳定的环十二烯过氧化氢、环十二碳二烯过氧化氢和环十二碳三烯过氧化氢中间体。产生稳定过氧化氢中间体,在环氧催化剂条件下直接与烯烃环氧化,氧原子一部分用于生成环十二烯醚,另一部分用于生成高附加值环十二醇,且氧化过程中过渡氧化生成的脂类、羧酸类、不饱和类副产物也可以通过加氢生成环十二醇。

9.下面分别详细介绍本发明的三段连续工艺,首先,本发明的氧化工艺的原料为环十二烯、环十二碳二烯、环十二碳三烯中的任意一种或组合,通入氮气和氧化气体混合气体并加入引发剂,生成环十二烯过氧化氢、环十二碳二烯过氧化氢和环十二碳三烯过氧化氢中间体,所述氧化气体为空气或氧气中的一种。

10.进一步的,所述氧化工艺中,通入的氮气和氧气混合气体比例为(0~10):1,优选比例为(2~8):1,最优选比例为(3~5):1。

11.本发明的氧化工艺采用空气或氧气实现环十二烯、环十二碳二烯或者环十二碳三烯氧化,氧化剂来源绿色便捷,避免双氧水、烷基过氧化氢氧化物反应体系中积聚引起爆炸;另外,使用氮气与氧气混合体系,通过降低氧气浓度,避免生成的中间体参与副反应。纯氧条件下氧化工艺反应速度快,工业上控制存在一定难度,通过引入氮气也可以降低反应速率,利于工业生产控制。

12.进一步的,所述引发剂为烷基过氧化氢或含芳环烷基过氧化氢中的一种;优选烷基过氧化氢;最优选为碳数4~16烷基过氧化氢;引发剂用量为原料质量的0.1%~5%,优选用量为0.2%~3%,最优选用量为0.5%~1.0%。

13.可选的,氧化工艺使用的反应器为循环管、塔式反应器、反应釜、微通道反应器中的一种,优选循环管反应器或反应釜反应器中的一种,最优选循环管反应器。

14.所述氧化工艺的反应温度为80~260℃,优选反应温度为100~150℃,最优选105~125℃;反应时间为2~6h,优选时间为2.5~5h,最优选时间为3~4h;压力为0.1~4mpa,优选压力为0.5~2mpa,最优选压力为0.8~1.5mpa。

15.其次,环氧化工艺为:在所述氧化工艺中加入环氧催化剂,使氧化工艺中产生的稳定过氧化氢中间体和烯烃在环氧催化剂的作用下反应生成对应的环氧结构产物。

16.可选的,所述环氧催化剂可选为含钼系、铬系、钒系的任意一种盐,所述盐为硝酸盐、硫酸盐、磷酸盐、卤素盐、有机羧酸盐、有机磺酸盐中的一种;优选有机羧酸盐或磺酸盐中的一种;最优选碳数为2~16的羧酸盐。

17.进一步的,所述环氧催化剂用量为原料质量的0.01%~5%,优选用量为0.05%~1%,最优选用量为0.1%~0.5%。

18.可选的,环氧化工艺反应器为循环管、塔式反应器、反应釜、微通道反应器中的一种,优选循环管或微通道反应器中的一种,最优选微通道反应器。

19.所述环氧化工艺反应温度为80~260℃,优选反应温度为100~150℃,优选105~125℃,最优选105~125℃;反应压力为0.1~2mpa,优选反应压力为0.2~1.5mpa,最优选反应压力为0.25~0.5mpa;反应时间为15~60min,优选反应时间为20~45min,最优选反应时间为25~30min。

20.最后,将环氧化工艺中得到的混合液精馏分离出未反应原料和环氧催化剂后,向剩余溶液中加入氢化催化剂,制备环十二烯醚和环十二醇,所述未反应原料为氧化工艺中添加的原料。

21.可选的,所述氢化工艺中,氢化催化剂为主金属为镍系、铂族金属中的一种,优选镍系金属,氢化催化剂载体为氧化铝、分子筛、二氧化硅、硅藻土、二氧化钛、水滑石中的一种,优选载体为二氧化硅或二氧化钛中的一种;最优选为二氧化硅。

22.可选的,所述氢化工艺中,氢化催化剂用量为原料质量的0.01%~5%,优选用量

为0.05%~1.0%,最优选用量为0.1%~0.5%。

23.进一步的,所述氢化工艺的反应温度为60~150℃,优选反应温度为75~140℃,最优选反应温度为90~115℃;氢气压力为0.1~8mpa,优选氢气压力为0.5~6mpa,最优选氢气压力为1.0~4mpa;反应时间为0.5~4h,优选反应时间为1.0~3.0h,最优选反应时间为1.5~2.5h。

24.可选的,所述氢化工艺反应器为环流反应器、固定床反应器、反应釜、流化床反应器中的一种,优选环流反应器或固定床反应器中的一种,最优选环流反应器。

25.本发明将环氧化产物经过简单精馏分离进入氢化工艺,操作简捷,经过简单分离获取环十二烯醚和环十二醇;另外,氢化工艺可以把氧化过程中产生的24个碳原子副产物加氢生成环十二醇,氧化体系中高沸点产物含量占5.6~8.6%,其中86~93%高沸点产物加氢生成环十二醇。

26.有益效果

27.本发明所述制备方法操作简捷,使用氧化气体作为氧化剂,成本低并且绿色环保,整个反应过程副产物少,将废料转化为目标产物,相对于传统工业生产中空气氧化工艺对比收率明显提升;降低中间物料处理过程,最终实现降低碳排放,提高技术创新新和工艺竞争力。

附图说明

28.图1本发明环十二烯制备环十二烯醚副产环十二醇的反应原理图

29.图2本发明环十二烯氧化工艺简图

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.本实施例结合图1和图2对本发明一种环十二烯醚和环十二醇联产的制备方法进行描述。

33.将环十二烯500克加入到2l高压反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入空气,流量为1.0l/min。反应温度为110℃,压力为0.8mpa,停留时间为4h。

34.混合液中加入乙酰丙酮钼0.1克。反应温度为150℃,压力为0.3mpa,反应时间为45min。

35.将上述混合液经过脱除未反应原料和催化剂后,混合液129.5克加入到500ml高压反应釜中。混合液中加入10%ni-sio2催化剂0.3克。反应温度为120℃,氢气压力为6mpa,反应时间为3h。成品合计125.6克,环十二烯醚和环十二醇比例为48.5:51.5,合计收率为96.9%。

36.实施例2

37.将环十二碳三烯500克加入到2l高压反应釜中。加入叔丁基过氧化氢引发剂0.5

克;通入空气,流量为2.0l/min。反应温度为105℃,压力为1.0mpa,停留时间为3h。

38.混合液中加入环烷酸酮钼1.5克。反应温度为130℃,压力为0.4mpa,反应时间为35min。

39.将上述混合液经过脱除未反应原料和催化剂后,混合液144.6克加入到500ml高压反应釜中。混合液中加入40%ni-sio2催化剂0.5克。反应温度为110℃,氢气压力为7mpa,反应时间为1h。成品合计132.5克,环十二烯醚和环十二醇比例为46.2:53.8,合计收率为91.6%。

40.实施例3

41.将环十二烯300克加入到1l高压反应釜中。加入异丙基过氧化氢(85%)引发剂0.35克;通入氧氮混合气(体积比为3.5:1),流量为2.8l/min。反应温度为115℃,压力为1.4mpa,停留时间为4h。

42.混合液中加入硝酸钼2.5克。反应温度为115℃,压力为0.35mpa,反应时间为25min。

43.将上述混合液经过脱除原料和催化剂后,混合液34.5克加入到100ml高压反应釜中。混合液中加入60%ni-氧化铝催化剂0.2克。反应温度为110℃,氢气压力为8mpa,反应时间为2.0h。成品合计32.09克,环十二烯醚和环十二醇比例为57.8:42.2,合计收率为91.6%。

44.实施例4

45.将环十二碳二烯1000克加入到5l反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入氧氮混合气(体积比为3:1),流量为5.0l/min。反应温度为118℃,压力为1.5mpa,停留时间为3.5h。

46.混合液中加入醋酸钴3.5克。反应温度为130℃,压力为0.4mpa,反应时间为30min。

47.将上述混合液经过脱除原料和催化剂后,混合液236克加入到500ml高压反应釜中。混合液中加入40%ni-sio2催化剂1.5克。反应温度为110℃,氢气压力为5mpa,反应时间为2.5h。成品合计224.2克,环十二烯醚和环十二醇比例为63.1:36.9,合计收率为94.9%。

48.实施例5

49.将环十二烯和环十二碳二烯共1000克加入到5l反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入氧氮混合气(体积比为5:1),流量为5.0l/min。反应温度为120℃,压力为1.2mpa,停留时间为3.5h。

50.混合液中加入环烷酸酮钼2.5克。反应温度为120℃,压力为0.5mpa,反应时间为30min。

51.将上述混合液经过脱除原料和催化剂后,混合液244克加入到500ml高压反应釜中。混合液中加入40%ni-sio2催化剂1.5克。反应温度为115℃,氢气压力为4mpa,反应时间为2h。成品合计228.9克,环十二烯醚和环十二醇比例为64.5:35.5,合计收率为93.8%。

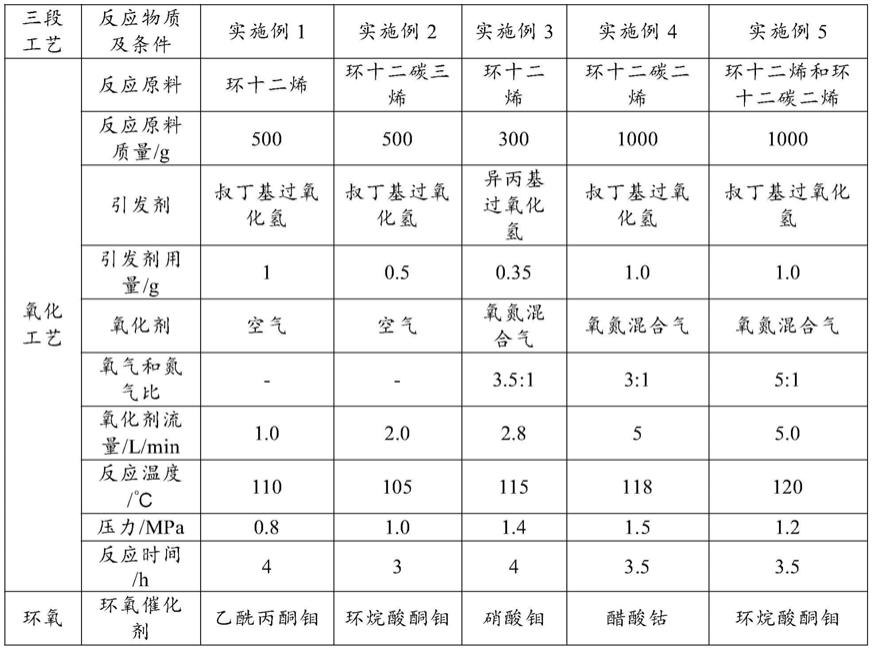

52.为方便对比,现将实施例1-实施例5具体实验数据列入表1。

53.表1

[0054][0055][0056]

由表1可以看出,本发明将氧化、环氧化、氢化三段工艺串联,以环十二烯、环十二碳二烯、环十二碳三烯为反应原料,最终得到产物环十二烯醚和环十二醇合计收率均能达到90%以上。

[0057]

对比例1:

[0058]

将环十二烯500克加入到2l高压反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入空气,流量为1.0l/min。反应温度为110℃,压力为0.8mpa,停留时间为4h,反应液加入环

烷酸钴分解环十二烯过氧化氢。分离未反应的环十二烯,产物中为产物含量为63.1克,其中环十二烯醇和环十二酮合计46.69克,其余为氧化副产物,收率为74.0%。

[0059]

将实施例1和对比例1进行对比,结果如表2。

[0060]

表2

[0061][0062][0063]

由表2可以看出,传统空气氧化,分解环十二烯过氧化氢为环十二烯醇和环十二酮,其收率相对本技术发明产物含量降低至50.2%(相对实施例1),其选择性降低22.9%。说明本发明环氧化和氢化工艺可以降低副产物生产,同时实现部分副产物转化为环十二醇。

[0064]

对比例2:

[0065]

将环十二碳三烯500克加入到2l高压反应釜中。加入叔丁基过氧化氢引发剂0.5克;通入空气,流量为2.0l/min。反应温度为105℃,压力为1.0mpa,停留时间为3h,反应液加入环烷酸钴分解环十二碳三烯过氧化氢。分离未反应的环十二碳三烯,产物中为产物含量为65.2克,其中环十二烯醇和环十二酮合计45.05克,其余为氧化副产物,收率为69.1%。

[0066]

将实施例2和对比例2进行对比,结果如表3。

[0067]

表3

[0068][0069][0070]

由表3可以看出,传统空气氧化,分解环十二碳三烯过氧化氢为环十二烯醇和环十二酮,其收率相对本技术发明收率降低至69.1%(相对实施例2),说明本发明环氧化和氢化工艺可以降低副产物生产,同时实现部分副产物转化为环十二醇。

[0071]

对比例3:

[0072]

将环十二碳二烯1000克加入到5l高压反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入氧氮混合气(体积比为3:1),流量为5.0l/min。反应温度为118℃,压力为1.5mpa,停留时间为3.5h。反应液加入环烷酸钴分解环十二碳二烯过氧化氢。分离未反应的环十二碳二烯,产物中为产物含量为115.6克,其中环十二烯醇和环十二酮合计88.78克,其余为氧化副产物,收率为76.8%。

[0073]

将实施例4和对比例3进行对比,结果如表4。

[0074]

表4

[0075][0076]

由表4可以看出,传统空气氧化,分解环十二碳二烯过氧化氢为环十二烯醇和环十二酮,其收率相对本技术发明收率降低至76.8%(相对实施例4),说明本发明环氧化和氢化工艺可以降低副产物生产,同时实现部分副产物转化为环十二醇。

[0077]

对比例4:

[0078]

将环十二烯和环十二碳二烯共1000克加入到5l高压反应釜中。加入叔丁基过氧化氢引发剂1.0克;通入氧氮混合气(体积比为5:1),流量为5.0l/min。反应温度为120℃,压力为1.2mpa,停留时间为3.5h。反应液加入环烷酸钴分解环十二碳二烯过氧化氢和环十二烯过氧化氢。分离未反应的环十二碳二烯和环十二烯,产物中为产物含量为109.8克,其中环十二烯醇和环十二酮合计86.5克,其余为氧化副产物,收率为78.8%。

[0079]

将实施例5和对比例4进行对比,结果如表5。

[0080]

表5

[0081][0082]

由表5可以看出,传统空气氧化,分解环十二烯过氧化氢和环十二碳二烯过氧化氢为环十二烯醇和环十二酮,其收率相对本技术发明收率降低至78.8%(相对实施例5),说明本发明环氧化和氢化工艺可以降低副产物生产,同时实现部分副产物转化为环十二醇。

[0083]

以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1