一种防护服用高透湿热塑性聚氨酯及其制备方法与流程

1.本发明涉及聚氨酯制备技术领域,特别是涉及一种防护服用高透湿热塑性聚氨酯及其制备方法。

背景技术:

2.医用防护服是指医务人员(医生、护士、公共卫生人员、清洁人员等)及进入特定医药卫生区域的人群(如患者、医院探视人员、进入感染区域的人员等)所使用的防护性服装,其作用是隔离病菌、有害超细粉尘、酸碱性溶液、电磁辐射等,保证人员的安全和保持环境清洁。

3.制备医用防护服常用的材料主要有紧密织物、微孔薄膜层压织物、亲水膜层织物等几种。紧密织物、微孔薄膜层压织物遵循微孔透湿的机理,材料内0.1~3微米的孔洞隔绝了水滴,但允许水蒸气透过。亲水膜层织物遵循“吸附-扩散-解吸”的亲水透湿机理,蒸气压高的一侧,水蒸气吸附到材料内的亲水基团,水蒸气在材料内通过亲水基团逐步扩散,然后在蒸气压低的一侧解吸附,分散出去。当材料受热或者被拉伸时,微孔透湿材料表面的微孔会扩大,存在病毒、病菌或其他物质穿过的风险;或者当微孔透湿材料表面的孔洞被其他介质掩盖时,微孔透湿材料就会失去透湿的功能。亲水膜层织物由于不含孔洞,则没有上述风险,但存在透湿指数低的问题。

4.目前最成功的亲水膜选自热塑性聚氨酯(tpu)材料。tpu是一类热塑性的含有氨基甲酸酯键的材料统称,一般由大分子多元醇,小分子扩链剂,异氰酸酯合成得到。cn 103797042b公布了一种用于制备亲水性纤维的热塑性聚氨酯,其通过采用分子量为6000-16000的聚乙二醇和低分子量的聚乙二醇来提高透湿性,但聚乙二醇分子量过大,熔点过高,难以准确计量,操作困难。cn100341914 c公布了一种耐热性高湿气透过率的热塑性聚氨酯,其通过引入一种刚性的扩链剂对苯二酚(2-羟乙基)醚,提高聚氨酯硬段和软段的分相程度,制备了透湿率高于5000g/(m2*24h)的热塑性聚氨酯(薄膜厚度为25.4微米),但存在反应活性低,后熟化时间长,成本高的缺陷。

5.目前制得的热塑性聚氨酯材料普遍存在抗静水压低、产品透湿指数低的缺陷。

技术实现要素:

6.本发明的目的是提供一种防护服用高透湿热塑性聚氨酯及其制备方法,以解决上述现有技术存在的问题,使聚氨酯材料具有抗静水压高、产品透湿指数高的优异性能。

7.为实现上述目的,本发明提供了如下方案:

8.本发明目的之一是提供一种热塑性聚氨酯,所述热塑性聚氨酯原料包括以下重量份的组分:

9.聚环氧丙烷环氧乙烷共聚醚多元醇58~65份;

10.混合型二苯基甲烷二异氰酸酯25~30份;

11.混合扩链剂6~11份;

12.抗氧剂0.5~1.0份;

13.润滑剂0.1~0.8份;

14.催化剂0.005~0.03份;

15.所述聚环氧丙烷环氧乙烷共聚醚多元醇分子量为1500~3000;

16.所述混合型二苯基甲烷二异氰酸酯由重量百分含量10%~30%的2,4

’‑

二苯基甲烷二异氰酸酯及重量百分含量70~90%的4,4

’‑

二苯基甲烷二异氰酸酯组成;

17.所述混合扩链剂由支链扩链剂及直链扩链剂组成。

18.进一步地,所述混合型二苯基甲烷二异氰酸酯由mdi50和mdi98混合得到。

19.进一步地,所述mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;所述mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%。

20.进一步地,所述支链扩链剂为2-甲基-1,3-丙二醇,3-甲基-1,5-戊二醇中的一种;所述直链扩链剂为二甘醇或三甘醇。

21.进一步地,所述支链扩链剂占原料总重量的1.2-2.2%,所述直链扩链剂占原料总重量的4.8-8.8%。

22.进一步地,所述聚环氧丙烷环氧乙烷共聚醚多元醇为epe型嵌段共聚醚。

23.进一步地,所述聚环氧丙烷环氧乙烷共聚醚多元醇中乙二醇含量在60%以上,水分含量在0.03%以下,以减少阻碍透湿性的聚脲产生。

24.进一步地,所述抗氧剂包括受阻酚类、受阻胺类、硫代酯类或亚磷酸酯类抗氧剂。

25.抗氧剂优选受阻酚类和亚磷酸酯类的组合抗氧剂,如抗氧剂1010,抗氧剂1076,抗氧剂168等。

26.进一步地,所述润滑剂包括脂肪酸类、脂肪酸酯类、脂肪酸酰胺类、脂肪酸盐类、蒙胆蜡类、环形对苯二甲酸丁二醇酯类或硅油类润滑剂。

27.润滑剂优选脂肪酸酰胺类,如ebs,ebo。

28.进一步地,所述催化剂包括有机锡类、钛酸酯类或金属盐类催化剂。

29.添加催化剂,可以提高反应活性,降低反应条件,提高产品质量,减少产品的熟化期。催化剂优选钛酸酯类催化剂,如钛酸四丁酯。

30.本发明目的之二是提供上述热塑性聚氨酯的制备方法,包括以下步骤:

31.(1)将所述聚环氧丙烷环氧乙烷共聚醚多元醇与抗氧剂、润滑剂、催化剂混合,加热至100-110℃,真空脱水;

32.(2)然后搅拌状态下依次加入所述混合扩链剂和混合型二苯基甲烷二异氰酸酯,得到混合物;

33.(3)将得到的混合物在100℃条件下熟化,即得所述热塑性聚氨酯。

34.真空脱水时间为2-4h,熟化时间为24-48h。

35.本发明目的之三是提供上述热塑性聚氨酯在防护服中的应用。

36.本发明公开了以下技术效果:

37.本发明选择聚环氧丙烷环氧乙烷共聚醚、两种扩链剂和混合型的二苯基甲烷二异氰酸酯反应,通过破坏硬段的结晶,提高软段和硬段的相容性来提高亲水透湿性,改变了现有技术中一味采用非合适的大分子多元醇分子量,或者选择昂贵的扩链剂来提高软段和硬段相分离的方式。

38.本发明制备方法简单,制得的聚氨酯材料具有抗静水压高、产品透湿指数高的优异性能,具有广阔的推广应用前景。

具体实施方式

39.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

40.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

41.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

42.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

43.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

44.本发明中所述的“份”如无特别说明,均按重量份计。

45.实施例1

46.将64.90份分子量1500,eg含量80%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份ebo、0.01份钛酸四丁酯混合均匀后加热至110℃真空脱水2h;加入5.56份二甘醇、1.39份3-甲基-1,5-戊二醇,快速搅拌1min;再加入10.75份的mdi50,16.14份mdi98,继续搅拌1min(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%);倒入四氟乙烯盘中,100℃熟化24h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,将破碎粒注塑成3mm的试片,进行力学性能测试;将破碎粒经吹膜机吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

47.实施例2

48.将62.91份分子量2000,eg含量70%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份油酸酰胺、0.01份钛酸四丁酯混合均匀后加热至100℃真空脱水4h;加入7.74份三甘醇、1.94份2-甲基-1,3-丙二醇,快速搅拌1min;再加入10.46份的mdi50,15.69份mdi98,继续搅拌2min(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%);倒入四氟乙烯盘中,100℃熟化48h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,将破碎粒注塑成3mm的试片,进行力学性能测试;将破碎粒经吹膜机

吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

49.实施例3

50.将62.43份分子量2500,eg含量80%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份褐煤酸乙二醇酯、0.01份钛酸四丁酯混合均匀后加热至105℃真空脱水3h;加入8.32份三甘醇、2.08份2-甲基-1,3-丙二醇,快速搅拌1min;再加入10.36份的mdi50,15.54份mdi98继续搅拌1.4min(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%);倒入四氟乙烯盘中,100℃熟化36h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,经吹膜机吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

51.实施例4

52.将60.39份分子量3000,eg含量80%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份ebs、0.01份钛辛酸亚锡混合均匀后加热至110℃真空脱水2h;加入8.05份二甘醇、2.01份3-甲基-1,5-戊二醇,快速搅拌1min;再加入16.97份的mdi50,11.32份mdi98,继续搅拌1min(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%);倒入四氟乙烯盘中,100℃熟化28h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,将破碎粒注塑成3mm的试片,进行力学性能测试;将破碎粒经吹膜机吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

53.实施例5

54.将65.52份分子量2000,eg含量70%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份ebs、0.01份二月桂酸二丁基锡混合均匀后加热至100℃真空脱水3h;加入6.05份二甘醇、1.51份3-甲基-1,5-戊二醇,快速搅拌1min;再加入10.26份的mdi50,15.40份mdi98继续搅拌1min(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%);倒入四氟乙烯盘中,100℃熟化40h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,将破碎粒注塑成3mm的试片,进行力学性能测试;将破碎粒经吹膜机吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

55.实施例6

56.将59.78份分子量3000,eg含量80%的聚环氧丙烷环氧乙烷共聚醚多元醇、0.5份抗氧剂1010、0.25份抗氧剂168、0.5份ebs、0.01份钛酸四丁酯混合均匀后加热至100~110℃真空脱水2h;加入7.97份二甘醇、1.99份3-甲基-1,5-戊二醇,快速搅拌1min;再加入5.8份的mdi50,23.2份mdi98(mdi50中2,4

’‑

二苯基甲烷二异氰酸酯占比50%,4,4

’‑

二苯基甲烷二异氰酸酯占比50%;mdi98中4,4

’‑

二苯基甲烷二异氰酸酯占比大于98%。),继续搅拌1~2min;倒入四氟乙烯盘中,100℃熟化24h,获得防护服用高透湿热塑性聚氨酯。再将高透湿热塑性聚氨酯破碎,将破碎粒注塑成3mm的试片,进行力学性能测试;将破碎粒经吹膜机吹塑成0.02mm厚的薄膜,进行静水压测试和水汽透过率测试。

57.对比例1

58.与实施例5不同之处在于,聚环氧丙烷环氧乙烷共聚醚多元醇的eg含量为50%。

59.对比例2

60.与实施例5不同之处在于,采用100%的mdi98。

61.对比例3

62.与实施例5不同之处在于,2,4

’‑

二苯基甲烷二异氰酸酯占比为40%。

63.对比例4

64.与实施例5不同之处在于,只采用deg(二甘醇)单一扩链剂。

65.对比例5

66.与实施例5不同之处在于,只采用mpd(2-甲基-1,3-丙二醇)单一扩链剂。

67.对比例6

68.与实施例5不同之处在于,聚环氧丙烷环氧乙烷共聚醚多元醇的添加量由65.52份降低为55份。

69.对比例7

70.与实施例5不同之处在于,聚醚多元醇的分子量为1000。

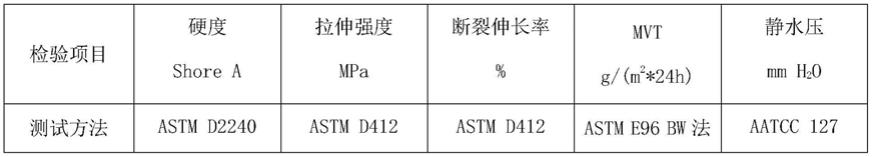

71.实施例与对比例的力学性能检测、静水压测试和水汽透过率测试结果如表1所示。

72.表1热塑性聚氨酯材料的性能检测结果

[0073][0074][0075]

如表1表所示:实施例1-6透湿指数在7000以上,其中实施例3、4、5的透湿指数在

8000以上,达到了优秀等级,且耐静水压都在8000以上,属于非常好的水平。

[0076]

对比例1相对于实施例5,聚醚中eg含量降低至50%,透湿指数和静水压都有不同程度的变小。

[0077]

对比例2相对于实施例5,4,4

’‑

二苯基甲烷二异氰酸酯含量超过了98%,提高了静水压,但降低了透湿指数。

[0078]

对比例3相对于实施例5,2,4

’‑

二苯基甲烷二异氰酸酯占比为40%,透湿指数比较高,但是薄膜的强度较低,耐静水压比较小。

[0079]

对比例4和对比例5相对于实施例5,只采用一种扩链剂,体系分相度提高,静水压提高,但透湿指数较小。

[0080]

对比例6相对于实施例5,降低了聚醚的用量,材料变硬,强度变大,静水压变大,但透湿指数降低。

[0081]

对比例7相对于实施例5,聚醚的分子量降低,材料的透湿指数降低,静水压变大。

[0082]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1