一种树枝形聚氨酯及其制备方法和在氯化丁基阻尼橡胶中的应用

1.本发明涉及阻尼材料领域,具体涉及一种树枝形聚氨酯及其制备方法和在氯化丁基阻尼橡胶中的应用。

背景技术:

2.随着现代科学技术的迅速发展,机械设备趋于高频高速,给日常生产生活带来便利的同时也产生了一系列问题,如高频振动以及噪音。这些问题不仅加速了机械结构材料的疲劳损坏,缩短其使用寿命,在一定程度上还会影响人们的生活起居。因此,研制性能优异的高效阻尼材料,提高其阻尼减震的应用,对于改善机械的运行环境时至关重要的。阻尼材料,作为一种减振降噪,改善人机工作环的特殊功能材料,在高铁、航空航天、机械工程和国家安全等诸多领域得到了广泛应用,尤其是橡胶阻尼材料,由于高分子独特的粘弹性,而得到广泛的研究与应用。然而,由于大部分高分子材料作为阻尼材料使用时存在玻璃化转变温域窄、阻尼效果差的情况,无法满足大型设备和精密仪器对材料阻尼性能的要求。为了适应阻尼材料面对的困境,提升阻尼性能、扩大玻璃化转变温域,拓展橡胶内部能量耗散形式,对高分子材料的改性势在必行。

3.随着汽车工业和航天工业等尖端高科技的发展,氯化丁基橡胶作为优秀的减震基材有着十分广阔的应用前景。氯化丁基橡胶为有活性氯的异丁烯-异戊二烯共聚弹性体。在橡胶的常见硫化体系中,异丁烯-异戊二烯共聚弹性体可与异戊二烯的碳-碳双键或者活性氯中的一种或者两种进行交联,因此氯化丁基橡胶的硫化胶具有良好的热稳定性和耐腐蚀性,能够在强腐蚀或者高温等极端环境下使用。氯化丁基橡胶的硫化速度快于丁基橡胶的硫化速度,并且能够与其他弹性体并用而硫化。然而氯化丁基橡胶目前还存在着有效阻尼温域范围不够宽广,阻尼性能不够稳定以及力学性能欠佳等缺陷,因此其应用领域具有一定的局限性。为此需要采取一定措施对氯化丁基橡胶进行改性。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种树枝形聚氨酯及其制备方法和在氯化丁基阻尼橡胶中的应用。

5.本发明的目的可以通过以下技术方案来实现:

6.发明人了解到,极性分子组成的复合材料有着优异的阻尼性能,尤其是能在体系中形成可逆非共价键。因此选择合适的非共价键体系制备氯化丁基复合材料能有效的提升氯化丁基橡胶的阻尼性能。许多研究都着力于研究氢键在橡胶体系中的作用,鲜少有将氢键以及配位键共同引入橡胶体系之中。

7.本发明使用合成新型的树枝形聚氨酯,该高分子设计了羟基,氨基以及吡啶等极性基团,能够形成氢键以及配位键双重可牺牲键,并将该材料改性氯化丁基橡胶,以期进一步提高橡胶的阻尼和力学性能,具体方案如下:

8.一种树枝形聚氨酯的制备方法,该方法包括以下步骤:

9.(1)tea-tl的合成:取α-氰基-γ-硫代内酯加入到三乙醇胺溶液中,加入催化剂,排氧反应后在沉淀剂中沉淀,干燥后得到tea-tl;

10.(2)g1的合成:取tea-tl溶于溶剂中,加入3-氨基-1-丙醇和丙烯酸-2-羟乙酯,反应后在沉淀剂中沉淀,干燥后得到g1;

11.(3)g1-tl的合成:取g1溶于溶剂中,加入α-氰基-γ-硫代和催化剂,发生内酯反应,反应后在沉淀剂中沉淀,干燥后得到g1-tl;

12.(4)g2-py的合成:取g1-tl溶于溶剂中,加入3-氨基吡啶和丙烯酸-3-羟乙酯,发生反应,反应后在沉淀剂中沉淀,干燥后得到g2-py;

13.(5)金属配位:取g2-py溶于溶剂中,加入氯化锌,搅拌后,挥发溶剂得到与锌离子配位的树枝形聚氨酯。

14.进一步地,所述的三乙醇胺溶液为三乙醇胺的氯仿溶液;所述的溶剂包括氯仿或四氢呋喃;所述的沉淀剂包括乙醚;所述的催化剂为dbtl,一般只需要滴加4-5滴即可达到催化目的。

15.进一步地,

16.步骤(1)中,所述的三乙醇胺和α-氰基-γ-硫代内酯的摩尔比为1:(3.3-3.9);

17.步骤(2)中,所述的tea-tl与3-氨基-1-丙醇和丙烯酸-2-羟乙酯的摩尔比为1:(10-20):(25-35);

18.步骤(3)中,所述的g1和α-氰基-γ-硫代内酯的摩尔比为1:(6.6-7.8);

19.步骤(4)中,所述的g1-tl与3-氨基吡啶和丙烯酸-3-羟乙酯的摩尔比为1:(25-35):(50-70);

20.步骤(5)中,所述的氯化锌和g2-py的质量比为0.2:(3-4)。

21.进一步地,

22.步骤(1)中,所述排氧反应的时间为65-75℃,时间为18-32h;所述烘干温度为50-70℃;

23.步骤(2)中,所述反应的时间为8-32h,温度为室温;

24.步骤(3)中,所述内酯反应的时间为18-32h,温度为65-75℃;

25.步骤(4)中,所述反应的时间为8-32h,温度为室温;

26.步骤(5)中,所述反应的时间为4-48h,温度为室温。

27.进一步地,所述的干燥包括真空干燥、加热干燥或冷冻干燥的一种或多种。

28.一种如上所述方法制备的树枝形聚氨酯。

29.一种如上所述的树枝状聚氨酯的应用,该树枝状聚氨酯应用于阻尼氯化丁基橡胶材料,该橡胶材料包括以下质量份组分:

30.氯化丁基橡胶100份、硫化剂1-3份、促进剂m1-3份、硬脂酸1-2份、纳米氧化锌3-5份、轻质氧化镁0.5-2份、防老剂a 2-4份、树枝形聚氨酯1-10份,优选3-5份。

31.进一步地,所述的硫化剂包括硫磺;所述的促进剂m包括2-巯醇基苯并噻唑;所述的纳米氧化锌的粒径为40-80nm;所述的轻质氧化镁的粒径为1-5μm;所述的防老剂包括n-苯基-1-萘胺。

32.进一步地,该橡胶材料的制备方法为:按质量份,将氯化丁基橡胶、硫化剂、促进剂

m、硬脂酸、纳米氧化锌、防老剂a、轻质氧化镁和树枝形聚氨酯投入开炼机中,进行混炼,即获得阻尼氯化丁基橡胶材料。

33.进一步地,所述混炼的温度为25-50℃。

34.本发明将g2-py树枝状聚氨酯应用于氯化丁基橡胶中,通过引入双重非共价键来耗散体系的能量,从而使得产品的阻尼性能、力学性能和导热性能等都得到显著提高,尤其极大的改善了橡胶的阻尼性能,改善了氯化丁基橡胶使用的局限性,有非常广阔的应用前景。

35.与现有技术相比,本发明具备以下优点:

36.(1)本发明所制备的树枝形聚氨酯,由于树枝形聚合物的特性,在分子链上含有大量的羟基,酰胺等极性基团,可以增加橡胶基体中的氢键作用;

37.(2)本发明在设计分子之时引入的吡啶基团,可以与锌离子之间形成配位键,两种可逆非共价键大大增强了橡胶耗散能量的能力;

38.(3)本发明中,由于树枝形聚氨酯的加入,加剧了分子链之间的摩擦,使得能量更容易在分子链中消耗;因此,将该树枝形聚氨酯应用于氯化丁基橡胶中,产品的力学性能、阻尼性能等都得到的显著的提高,应用前景十分广阔。

附图说明

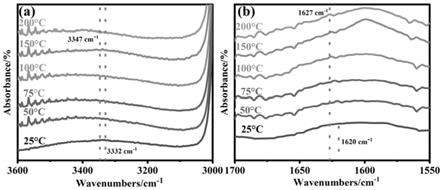

39.图1为实施例3的变温红外光谱。

具体实施方式

40.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

41.树枝形聚氨酯的制备方法,包括以下步骤:

42.tea-tl:三乙醇胺1.788g(0.012mol,1eq)溶于无水乙酸乙酯中,加入5.6628gα-氰基-γ-硫代内酯(0.0396mol,每当量羟基对应1.1当量异氰酸酯基),通氮气排氧后加入4-5滴dbtl,随后升温至70℃,反应24h。用正己烷沉淀反应混合物,将粘稠混合物溶于乙酸乙酯后再用冰乙醚沉淀,在60℃真空烘箱中烘干,得黄色粘稠状物质。

43.g1的合成:1.734g g0-tl(0.003mol,1eq)溶于10ml氯仿中,加入3.375g的3-氨基-1-丙醇(5eq/tl官能团,共15eq)和10.44g的丙烯酸-2-羟乙酯(10eq/tl官能团,共30eq),反应12h。反应完成,用冰乙醚沉淀后,用乙酸乙酯萃取,得到粘稠状g1,常温下抽真空烘干。即可得到淡黄色、粘稠状的g1树枝状大分子。

44.g1-tl的合成:称取11.52g(0.01mol,1eq)溶于无水氯仿中,加入10.31gα-氰基-γ-硫代内酯(0.072mol,每当量羟基对应1.1当量异氰酸酯基),通氮气排氧后加入4-5滴dbtl,随后升温至70℃,反应24h。用正己烷沉淀反应混合物,将粘稠混合物溶于乙酸乙酯后再用冰乙醚沉淀,在60℃真空烘箱中烘干,得黄色粘稠状物质即为g1-tl。

45.g2-py的合成:4.7g g0-tl(0.0023mol,1eq)溶于30ml氯仿中,加入6.49g的3-氨基吡啶(5eq/tl官能团,共30eq)和16g的丙烯酸-2-羟乙酯(10eq/tl官能团,共60eq),反应24h。反应完成,用冰乙醚沉淀后,用乙酸乙酯萃取,得到粘稠状g1,常温下抽真空烘干。即可

得到暗红色的g2-py树枝状大分子。

46.金属配位:取3.27g g2-py溶于10ml四氢呋喃中,加入0.2g氯化锌,搅拌4-6h后抽真空挥发四氢呋喃得到与锌离子配位的树枝形聚氨酯作为改性氯化丁基橡胶的填料。

47.阻尼橡胶复合材料的组分和重量份为:硫化剂:1-3;促进剂m:1-3;硬脂酸1-2;纳米氧化锌3-5;轻质氧化镁:0.5-2;防老剂a:2-4;树枝形聚氨酯:1-10,其中,硫化剂为硫磺;促进剂m的化学名称为2-巯醇基苯并噻唑;纳米氧化锌的粒径为40-80nm;轻质氧化镁的粒径为1-5μm;防老剂a的化学名称为n-苯基-1-萘胺。

48.下述实施例采用《材料结构及表征》(吴刚.化学工业出版社.2004)报道的方法,测试树枝形聚氨酯的红外光谱;采用激光飞行质谱对树枝形聚合物g2-py进行分子量的测定,使用测试仪器为美国应用生物系统公司(applied biosystems)的voyager de-str型maldi-tof-ms;采用透射电镜法观察树枝形聚氨酯的粒子尺寸;采用德国耐驰公司生产的dma-242型动态力学分析仪测试橡胶的阻尼性能;采用gb 528-83测试氯化丁基橡胶的力学性能。

49.对比例1

50.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得普通氯化丁基橡胶。

51.普通氯化丁基阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数,见表2。

52.对比例2

53.将氯化丁基橡胶100g、硬脂酸2g、纳米氧化锌4g、促进剂m 2g、防老剂a 2g、轻质氧化镁0.5g和硫磺2g按照上述比例投入开炼机中,在辊筒温度为40℃的条件下进行混炼,即获得普通氯化丁基橡胶

54.普通氯化丁基阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数,见表2。

55.对比例3

56.将氯化丁基橡胶100g、硬脂酸3g、纳米氧化锌3g、促进剂m 3g、防老剂a 2g、轻质氧化镁0.5g和硫磺2g按照上述比例投入开炼机中,在辊筒温度为50℃的条件下进行混炼,即获得普通氯化丁基橡胶

57.普通氯化丁基阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数,见表2。

58.对比例4

59.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g、5g未配位的g2-py和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得本发明的阻尼橡胶。

60.g2-py的阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数见表2。

61.实施例1

62.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g、1g配位的g2-py和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得本发明的阻尼橡胶。

63.树枝形聚氨酯各步的红外光谱和分子量见表1。g2-py的阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数见表2。

64.实施例2

65.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g、3g配位的g2-py和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得本发明的阻尼橡胶。

66.树枝形聚氨酯各步的红外光谱和分子量见表1。g2-py的阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数见表2。

67.实施例3

68.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g、5g配位的g2-py和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得本发明的阻尼橡胶。

69.树枝形聚氨酯各步的红外光谱和分子量见表1。g2-py的阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数见表2。

70.实施例4

71.将氯化丁基橡胶100g、硬脂酸1g、纳米氧化锌5g、促进剂m1.5g、防老剂a 2g、轻质氧化镁0.15g、10g配位的g2-py和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得本发明的阻尼橡胶。

72.树枝形聚氨酯各步的红外光谱和分子量见表1。g2-py的阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数见表2。

73.表1树枝形聚氨酯各步的红外光谱和分子量

[0074][0075][0076]

表2阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数

[0077]

实施例tanδ拉伸强度/mpa断裂伸长率/%导热系数/w/m

·

k对比例10.8-0.92.0-3.0580-6000.13-0.14对比例20.7-0.81.5-2.5550-5700.14-0.15

对比例30.7-0.82.0-3.0630-6400.15-0.16对比例41.2-1.35.0-6.5750-8200.18-0.20实施例11.3-1.45.0-6.0680-6900.18-0.19实施例21.4-1.55.5-6.5710-7200.19-0.20实施例31.4-1.57.0-8.0900-9500.21-0.22实施例41.2-1.36.0-7.0820-8700.19-0.21

[0078]

在实施例中,通过不同分量的已配位g2-py的对比,证明的g2-py在氯化丁基橡胶体系中能承担能量耗散的角色。由于g2-py强烈的分子间氢键和配位键作用以及与氯化丁基橡胶的极性差,所以当g2-py会以“海岛”结构存在于氯化丁基橡胶中。虽然这导致了过多组分(实施例4)由于应力集中而的性能下降,但大大增加了能量的耗散。在大分子链受应力作用时将挤压内部的g2-py,从而导致配位键和氢键的断裂。然而,当应力消除时,g2-py内部的非共价键会因为橡胶的回弹性而重新组合。

[0079]

氢键可通过g2-py的红外谱图中羰基c=o以及氨基n-h证明,而配位键可通过对比例4以及实施例3的性能差异证明。

[0080]

另外,本发明的提升不仅仅是由于氢键的作用,由于引入的吡啶基团以及锌离子,所以还存在配位键的作用(详见对比例4和实施例3的对比)。其次,氢键可以通过红外证明,如图1。

[0081]

图中可知,g2-py理论上拥有酰胺和羟基等结构,可以形成氢键。本发明将红外光谱从3600cm-1

到3000cm-1

和1700cm-1

到1550cm-1

进行了放大。图中室温下3200-3500cm-1

和1650-1550cm-1

范围内可以看到羟基和碳基的吸收峰,这证明了羟基形成氢键的相互作用。然而,随着温度的升高,羟基的吸收峰从3332cm-1

蓝移到3347cm-1

。同时,羰基的吸收峰也从1620蓝移到1627cm-1

。结果表明,随着温度的升高,相关的氢键逐渐解离。

[0082]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1