一种橡胶耐火密封套管及其制备方法与流程

1.本技术涉及橡胶材料领域,更具体地说,它涉及一种橡胶耐火密封套管及其制备方法。

背景技术:

2.随着经济的快速发展、城镇化的不断建设,能源和信息是社会的两大支柱,无论是电能还是信息的传输,都离不开电线、电缆。而随着电线电缆在电力系统、高层建筑、工矿企业、城乡配电和通讯网络中的广泛应用,电线电缆引发的火灾事故也时有发生,因而防火套管应运而生。

3.防火套管大多由橡胶与阻燃剂机及其他添加剂进行合成制得,而传统的阻燃剂需要高的添加量才能产生好的阻燃效果,且会不同程度地影响材料的加工性能和机械力学性能。

4.针对上述中的相关技术,发明人认为传统防火套管中的阻燃剂存在影响套管力学性能的问题,因此限制了其使用与发展。

技术实现要素:

5.为了降低阻燃剂对套管力学性能的影响,本技术提供一种橡胶耐火密封套管及其制备方法。

6.第一方面,本技术提供的一种橡胶耐火密封套管,采用如下的技术方案:

7.一种橡胶耐火密封套管,由包括以下重量份的原料制成:硫化橡胶40-60份、热膨胀性石墨10-20份、阻燃剂3-5份、超细活性钙20-30份和增塑剂0.5-2.5份;

8.所述阻燃剂为聚双马来酰亚胺改性阻燃粉末;

9.所述聚双马来酰亚胺改性阻燃粉末的制备方法如下:将磷酸酯化合物与无机纤维物质混合使得磷酸酯化合物粘附或吸附在无机纤维物质表面并粉碎获得阻燃粉末;将芳香族二胺、氨端基偶联剂和强极性非质子有机溶剂混合,加入所述阻燃粉体,剪切分散后加入顺丁烯二酸酐、催化剂和芳烃溶剂,升温回流分水反应后,分离出部分芳烃溶剂和强极化非质子溶剂,冷却、静置、过滤并干燥后得到聚双马来酰亚胺改性阻燃粉末。

10.通过采用上述技术方案,磷酸酯作为一种阻燃剂,在暴露于高温时不会产生有害气体或化合物的卤素,无机纤维作为一种良好的增塑剂;而磷酸酯化合物一般为液体或本质上为固体,将其粘附或吸附在无机纤维表面并制成阻燃粉末加入橡胶中,不仅便于操纵和施用,提高了套管各组分间的相容性,故提高了套管的阻燃性和机械性能;进一步地,聚双马来酰亚胺具有突出的阻燃性、耐热性和优良的机械性能,通过偶联剂将聚双马来酰亚胺分子插入接枝到上述的阻燃粉末内层或表面上,相当于在阻燃粉末内层或表面形成了一种特殊的有机无机杂化复合体,不但使得套管具有优异的阻燃性,同时能够改善复合材料的分散性和相容性,提高了套管的力学性能和密封性能。

11.优选的,所述磷酸酯化合物为磷酸三甲苯酯、二苯基磷酸酯的一种。

12.通过采用上述技术方案,磷酸三甲苯酯和二苯基磷酸酯与橡胶的相容性好,具有很好难燃性;同时对合成橡胶具有增塑作用。

13.优选的,所述无机纤维为纤维状钛酸碱金属盐、硅灰石和硼酸镁纤维的一种。

14.优选的,所述阻燃粉末的平均粒径为0.5-5mm。

15.通过采用上述技术方案,对阻燃粉末的粒径进行优化可以更好地制备聚双马来酰亚胺改性阻燃粉末。

16.优选的,所述氨端基偶联剂为端氨丙基三甲氧基硅烷、端氨丙基三乙氧基硅烷的一种;所述强极性非质子有机溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或二甲基亚砜中的一种。

17.优选的,所述催化剂为甲基苯磺酸、甲基磺酸、3-甲基苯磺酸中的一种;芳烃溶剂为甲苯、二甲苯、乙苯中的一种。

18.优选的,所述硫化橡胶由包括以下重量份的原料制成:天然橡胶30-40份、聚硫橡胶30-40份,氯化聚乙烯20-30份、三聚氰胺15-20份、高耐磨炭黑5-10份、硫磺3-5份、硫酸锌3-5份、阳离子表面活性剂3-5份、二乙烯基苯5-10份和高岭土3-5份;

19.所述硫化橡胶的制备方法为:将上述原料按配方进行密炼混合得到硫化橡胶。

20.通过上述技术方案,硫化后的橡胶具有较高的弹性、耐热性、拉伸强度等优异特性,且通过上述配方和制备方法制备出的硫化橡胶具有粘结性、力学性能、抗疲劳性、耐老化性等。

21.优选的,所述热膨胀性石墨的制备方法如下:

22.将石墨与含有硫酸、以及能够生成过一硫酸根离子或过二硫酸根离子的过硫酸源以及含过氧化氢的氧化剂的处理液进行反应,并进行洗涤、干燥后中和得到热膨胀性石墨。

23.通过采用上述技术方案,通过对石墨进行处理后,石墨遇热,而作为层间物质的质子酸挥发,使得石墨层间距离增大,膨胀效果显著;膨胀为吸热反应,能够夺取周围的热量,使燃烧沉静,并且由于热膨胀而产生的石墨结晶间的空隙部分能够吸入因热量熔融的聚合物成分,空隙部分吸入的聚合物成分因氧不足,难以燃烧,起到阻燃效果,且用处理液对石墨进行处理后,使其膨胀开始温度升高,有利于与套管中高熔点组分进行结合。

24.优选的,所述增塑剂为石蜡基或高饱和度环烷基橡胶增塑剂。

25.通过采用上述技术方案,由于石蜡基或高饱和度环烷基橡胶增塑剂的加工性能良好,因而赋予硫化橡胶较高的拉伸强度,因而优先使用石蜡基或高饱和度环烷基橡胶增塑剂。

26.第二方面,本技术提供一种橡胶耐火密封套管的制备方法,采用如下的技术方案:

27.一种橡胶耐火密封套管的制备方法,包括以下步骤:

28.按配方要求正确计量原料,将计量好的原料进行密炼;

29.将密炼后的原料进行开炼,开炼后的原料进行切片;

30.根据规格安装相应模具,将切片后的物料经过挤出得到预制套管;

31.根据规格尺寸对预制套管进行切割、印标识、封塑并包装的得到橡胶耐火密封套管。

32.通过上述技术方案,本发明制备方法简单,适用于工业化生产,且制备出的的橡胶耐火密封套管具有良好的水密、气密和防火性能。

33.综上所述,本技术具有以下有益效果:

34.1、由于本技术通过将磷酸酯阻燃剂粘附或吸附在无机纤维表面并粉碎层粉末状,并通过聚双马来酰亚胺对其进行改性,在两者的协同作用下,提高了形成的橡胶耐火密封套管各组分之间的结合性和分散性的结合力,促进了橡胶耐火密封套管的阻燃性和机械性能;

35.2、本技术通过石墨进行了热膨胀处理,使得石墨在遇热膨胀的熔点变高,有利于与套管中高熔点的组分进行融合,提高了套管的力学性能;且其遇热层将物质挥发,从而使得石墨的膨胀体积扩大,膨胀效果更好,膨胀能够吸取周围热量,使燃烧沉静,进一步起到阻燃的作用;

36.3、本技术通过对橡胶进行硫化,使形成的硫化橡胶具有更好的弹性、耐热性、拉伸强度等,从而提高了形成的橡胶耐火密封套管的综合性能。

具体实施方式

37.以下结合制备例和实施例对本技术作进一步详细说明。

38.制备例和实施例中所用的相关原材料中:

39.磷酸三甲苯酯的牌号为:1330-78-5;二苯基磷酸酯牌号为:838-85-7;端氨丙基三甲氧基硅烷牌号为:13822-56-5;端氨丙基三乙氧基硅烷牌号为:919-30-2;n,n-二甲基甲酰胺的牌号为:68-12-2;n,n-二甲基乙酰胺的型号为:44901-1l;二甲基亚砜牌号为:67-68-5;甲基苯磺酸牌号为:98-33-9;甲基磺酸牌号为;7575-2;3-甲基苯磺酸的牌号为:3453-84-7;聚硫橡胶的型号为;pg321;氯化聚乙烯牌号为:63231-66-3;三聚氰胺牌号为:108-78-1;高耐磨炭黑的信号为:n330;阳离子表面活性剂选择的季铵盐类;二乙烯基苯的牌号为:1321-74-0;超细活性钙平均粒度为325目;石蜡基橡胶增塑剂牌号为:52#;高饱和环烷基橡胶增塑剂货号为:454-45-151;纤维状钛酸碱金属盐选用钛酸钾纤维。

40.制备例

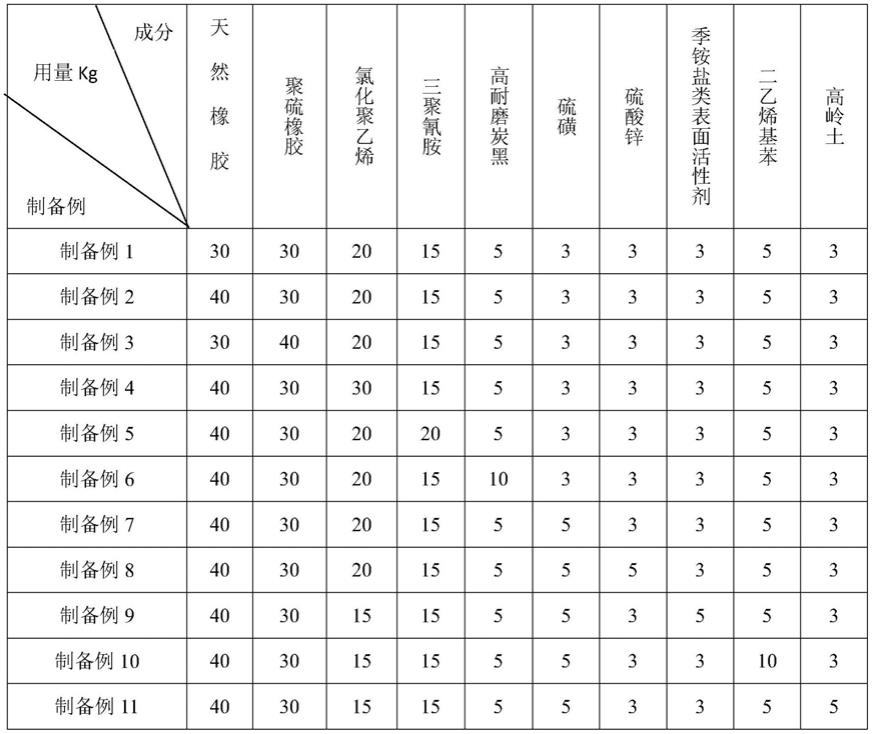

41.制备例1-11

42.如表1所示,制备例1-11的主要区别在于硫化橡胶的原料配比不同。

43.以下以制备例1为例说明。本技术制备例公开了一种硫化橡胶,以天然橡胶30kg、聚硫橡胶30kg、氯化聚乙烯20kg、三聚氰胺15kg、高耐磨炭黑5kg、硫磺3kg、硫酸锌3kg、季铵盐类表面活性剂3kg、二乙烯基苯5kg和高岭土3kg为原料制备而成。

44.本制备例制备了一种硫化橡胶,具体方法如下:

45.按配方将原料加入密炼机中,炼胶8min,保持密炼温度110-130℃,停放24h,排料得到硫化橡胶,排料温度≤120℃。

46.表1 制备例1-11硫化橡胶各原料配比

[0047][0048]

制备例12

[0049]

本制备例制备了一种热膨胀性石墨,具体制备方法如下:

[0050]

将3l 98wt%浓硫酸与0.3l过氧化氢溶液以及0.3l二硫酸铵溶液混合形成处理液,一边搅拌处理液一边分别少量不断的投入7kg石墨,反应30min后加入大量水(水温<10℃)不断搅拌进行洗涤,洗涤20min后进行干燥;干燥后加入中和剂得到热膨胀性石墨。

[0051]

制备例13

[0052]

本制备例制备了一种聚双马来酰亚胺改性阻燃粉末,具体制备方法如下:

[0053]

s10,将1kg三磷酸酯与1kg纤维状钛酸碱金属盐加入混合其中,在室温下与700rpm/min的转速搅拌2min完成粉碎,制得平均粒径为0.5-5mm的阻燃粉末;

[0054]

s20,将2kg芳香族二胺、1.2kg端氨丙基三甲氧基硅烷氨端基偶联剂和1ln,n-二甲基乙酰胺强极性非质子有机溶剂混合,室温下搅拌均匀,加入0.1kg阻燃粉末,采用高速乳化机高速剪切分散30min,加入2.18kg顺丁烯二酸酐粉末,室温下搅拌反应1h,加入0.1kg甲基苯磺酸催化剂和20l甲苯芳烃溶剂,加热升温回流粉碎反应7h后,分出甲苯及0.3ln,n-二甲基乙酰胺溶剂,冷却,静置,过滤,干燥得到聚双马来酰亚胺改性阻燃粉末。

[0055]

制备例14

[0056]

本制备例与制备例13不同的是,制备方法中,s10中,用二苯基磷酸酯替代三磷酸酯。

[0057]

制备例15

[0058]

本制备例与制备例13不同的是,制备方法中,s10中,用硅灰石替代钛酸钾纤维。

[0059]

制备例16

[0060]

本制备例与制备例13不同的是,制备方法中,s10中,用硼酸镁纤维替代钛酸钾纤维。

[0061]

制备例17

[0062]

本制备例与制备例13不同的是,制备方法中,s20中,用端氨丙基三氧基硅烷替代端氨丙基三甲氧基硅烷。

[0063]

制备例18

[0064]

本制备例与制备例13不同的是,制备方法中,s20中,用n,n-二甲基乙酰胺替代n,n-二甲基甲酰胺。

[0065]

制备例19

[0066]

本制备例与制备例13不同的是,制备方法中,s20中,用二甲基亚砜替代n,n-二甲基甲酰胺。

[0067]

制备例20

[0068]

本制备例与制备例13不同的是,制备方法中,s20中,用甲基磺酸替代甲基苯磺酸。

[0069]

制备例21

[0070]

本制备例与制备例13不同的是,制备方法中,s20中,用3-甲基苯磺酸替代甲基苯磺酸。

[0071]

制备例22

[0072]

本制备例与制备例13不同的是,制备方法中,s20中,用二甲苯代甲苯。

[0073]

制备例23

[0074]

本制备例与制备例13不同的是,制备方法中,s20中,用乙苯替代甲甲苯。

[0075]

实施例

[0076]

实施例1-9

[0077]

如表2所示,实施例1-9的主要区别在于橡胶耐火密封套管的原料配比不同。

[0078]

以下以实施例1为例进行说明。本技术实施例公开了一种橡胶耐火密封套管,以硫化橡胶40kg、热膨胀性石墨10kg、聚双马来酰亚胺改性阻燃粉末3kg、超细活性钙20份和石蜡基橡胶增塑剂0.5kg为原料制备而成;其中硫化橡胶采用制备例1所得。

[0079]

本技术实施例还公开了一种橡胶耐火密封套管的制备方法:包括以下步骤:

[0080]

s1,按配方要求正确计量配料,将计量好的物料投入到密炼机中,升温,密炼内温达到120℃时结束,密炼均匀;其中硫化橡胶采用制备例1说的,热膨胀性石墨采用制备例12所得,聚双马来酰亚胺改性阻燃粉末采用制备例13所得。

[0081]

s2,将密炼后的原料投入开炼机上开炼,开炼后的原料进入切片机上切片;切片后在安装相应模具的挤出机上制备出内外表面光洁的预制套管;其中挤出机的温度为120-170℃;

[0082]

s3,根据规格尺寸调整好切管机的切割距离,套管通过切管机进行切割,印标识、塑封并包装。

[0083]

表2 实施例1-9中橡胶耐火密封套管各原料配比

[0084][0085]

实施例10-29

[0086]

本实施例10-19与实施例1不同的是,硫化橡胶采用的是制备例2-11所得;本实施例20-29与实施例不同的是,聚双马来酰亚胺改性阻燃粉末采用的是制备例14-23所得,具体如表3所示。

[0087]

表3 实施例1-9中橡胶耐火密封套管各原料配比

[0088][0089]

对比例

[0090]

对比例1

[0091]

本对比例与实施例1不同之处在于,用三磷酸酯代替聚双马来酰亚胺改性阻燃粉末。

[0092]

对比例2

[0093]

本对比例与实施例1不同之处在于,用阻燃粉末替代聚双马来酰亚胺改性阻燃粉末。

[0094]

对比例3

[0095]

本实施例与实施例1不同之处在于,聚双马来酰亚胺改性阻燃粉末的添加量为10kg。

[0096]

对比例4

[0097]

本实施例与实施例1不同之处在于,用膨胀石墨代替热膨胀性石墨。

[0098]

对比例5

[0099]

本实施例与实施例1不同之处在于,热膨胀性石墨的添加量为30kg。

[0100]

性能检测试验

[0101]

采用相同重量的由实施例1-29获得的橡胶耐火密封套管作为对试验样1-29,采用与试验样相同重量的由对比例1-5获得的橡胶耐火密封套管作为对照样1-5。对试验样和对照样进行性能检测,结果如表4。

[0102]

一、力学性能

[0103]

力学性能试验在温度为25℃、湿度为50%的条件下进行,试验如下:

[0104]

根据gb/t528-92,对相应的试验样、对照样进行拉伸强度和断裂伸长率的测试,记录数据并分析,试样为哑铃状,且厚度为5mm,滑轮移动速率为500

±

50mm/min。

[0105]

二、阻燃性能

[0106]

根据2010年国际耐火试验程序应用规则附件1第3部分耐火性测试,对相应的试验样、对照样进行耐火性能测试,记录试样背火一面的平稳温度较原始温度增高140℃的时间,试样的厚底为5mm,记录数据并进行分析。

[0107]

三、密封性能

[0108]

在试样一点用密封胶粘接一导向罩,粘接处保证气密性;通过导向罩向试样一侧通0.2mpa氮气,在试样另一侧对气压泄露进行测试,记录气压开始泄露的时间;通过导向罩向试样一侧通0.3mpa水,在试样另一侧对水压泄露进行测试,记录水压开始泄露的时间;其中试样的厚底为5mm。

[0109]

表4 性能检测数据表

[0110]

[0111][0112]

参照表4,结合实施例1-3,可以看出,随着硫化橡胶含量的不断增加,试样的拉伸强度和断裂伸长率均有不同程度的提高;这是由于橡胶进硫化后内部形成空间立体结构,从而使得硫化橡胶具备优异的力学机械性能。

[0113]

参照表4,结合实施例2、4、5和对比例4和5,可以看出,随着热膨胀性石墨的不断加入,试样的力学性能和阻燃性以及密封性能均得到提高;但当试样中添加过量的热膨胀性石墨时,试样的力学性能下降。通过对比例4与实施例2可以看出,热膨胀性石墨相比于膨胀石墨不仅可以提高试样的阻燃性和密封性,同时也提高了试样的力学性能;这是由于对石墨承建保持质子酸、水等的物质,不仅可以扩大石墨层间距离,阻燃效果更好,而且可以提高其与试样中高熔点的组分的相容性,从而提高试样整体的力学性能。

[0114]

参照表4,结合实施例4、6和7和对比例1-3,可以看出,随着试样中聚双马来酰亚胺改性阻燃粉末的不断加入,通过将三磷酸酯吸附在纤维表面并制成粉末,提高了试样中各组分的相容性,进一步将阻燃粉末通过具有阻燃性的聚双马来酰亚胺进行改性,相当于在

阻燃粉末内层或表面形成了一种特殊的有机无机杂化复合体,不仅提高了试样的阻燃性,而且降低无机组分与有机组分之间的界面应力,增强整体的结合力,故试样的力学性能和密封性均得到了提高;但当聚双马来酰亚胺改性阻燃粉末在试样中添加过量时,反而会降低试样的力学性能。

[0115]

参照表4,结合实施例6和8,可以看出,超细活性钙作为填料加入试样中,由于其具有比表面积大,能在一定程度上提高试样的力学性能。

[0116]

参照表4,结合实施例6和9,可以看出,在试样中加入适量的石蜡基橡胶增塑剂可以提高试样的力学性能;这是由于石蜡基橡胶增塑剂具有良好的加工性,降低橡胶分子间的作用力,可以改善橡胶的力学性能。

[0117]

参照表4,结合实施例1和10-19,可以看出,在适当范围内改变硫化橡胶各组分配比,得到的试样均具有优异的力学性能、阻燃性能和密封性。

[0118]

参照表4,结合实施例20-29,可以看出,在制备聚双马来酰亚胺改性阻燃粉末的方法中,对反应物的类别进行替换,制备出的试验均具有良好的拉伸强度、断裂伸长率、阻燃性和密封性能。

[0119]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1