一种高强度的玻璃纤维复合材料的制作方法

1.本发明涉及玻纤复合材料领域,具体是一种高强度的玻璃纤维复合材料。

背景技术:

2.玻璃纤维,一种性能优异的无机非金属材料,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差;玻璃纤维通常应用于复合材料中的增强材料、电绝缘材料和绝热保温材料、电路基板等各个领域。

3.聚丙烯,一种半结晶的热塑性塑料,它具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀,在工业界有广泛的应用,是常见的高分子材料之一。

4.聚丙烯由于其优异的性能,易于工业化等优点,现如今得到广泛的应用,只是其导热性能较差,这大大限制了它的应用范围,在使用时我们通常会添加石墨烯来提高聚丙烯的导热性能,同时添加玻璃纤维增韧,使得制备的复合材料具有较好的导热性和力学性能,但玻纤加入聚丙烯之后,聚丙烯的极限氧指数大大降低,这极大的限制了我们的使用。

5.针对上述问题,我们设计了一种高强度的玻璃纤维复合材料及其加工工艺,这是我们亟待解决的问题之一。

技术实现要素:

6.本发明的目的在于提供一种高强度的玻璃纤维复合材料及其加工工艺,以解决现有技术中的问题。

7.为实现上述目的,本发明提供如下技术方案:一种高强度的玻璃纤维复合材料,所述玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯25-80份、石墨烯8-25份、纤维15-30份、改性剂30-50份、阻燃剂15-40份、色母1-2份、光稳定剂0.5-1份、相容剂5-15份。

8.本发明中提供了一种高强度的玻璃纤维复合材料及其加工工艺,现如今的导热聚合物复合材料多用采用聚酰胺、聚苯硫醚等作为树脂基体,这些树脂基体的加工成本高,性能较差,不易成型,相对而言,以聚丙烯作为树脂基体的导热复合材料,它的成本更低,性能更加优越,同时易加工成型,因此聚丙烯树脂成为研究导热复合材料的重点。

9.聚丙烯树脂的导热系数较低,无法广泛应用,因此现如今都通过添加石墨烯来提高聚丙烯树脂的导热系数,同时添加玻璃纤维,以增强聚丙烯树脂的韧性和强度,提高聚丙烯树脂的抗冲击强度、拉伸强度和耐腐蚀等性能,使得聚丙烯树脂能够广泛应用,但是由于玻璃纤维与聚丙烯树脂复合后,材料的极限氧指数大大降低,遇氧极易燃烧,同时在燃烧时会产生大量热量,玻璃纤维还将热量传递至聚丙烯树脂基体表面,加剧燃烧,这也是我们所谓的“灯芯效应”。

10.为了解决这个问题,我们添加了改性剂和阻燃剂,通过阻燃剂和改性剂的配合来抑制燃烧现象,实现阻燃,同时提高材料的力学性能。

11.较优化地,所述阻燃剂各原料组分如下:以重量计,聚乙二醇10-50份、聚磷酸胺

20-45份、三聚氰胺10-15份、抗氧化剂5-12份。

12.本发明中,阻燃剂中包括聚乙二醇,在制备过程中,我们通过控制反应条件,使得聚乙二醇能够与石墨烯聚合,制得的聚合产物具有很好的储热功能,在现有的技术中,聚乙二醇和石墨烯聚合得到的产物一般作为一种潜热储热材料,应用于能源存储和释放领域,而本发明中利用该技术,应用于聚丙烯的阻燃,利用聚合产物吸收玻璃纤维复合材料燃烧时所产生的热量,抑制“灯芯效应”的加剧,同时石墨烯、聚乙二醇的聚合产物与聚丙烯共混,能够有效提高聚丙烯的导热性。

13.阻燃剂中还包括聚磷酸胺、三聚氰胺和抗氧化剂,添加的聚乙二醇还能够作为炭化剂,与聚磷酸胺反应聚合,制备一种膨胀型阻燃剂,在玻璃纤维复合材料燃烧时,聚磷酸胺作为脱水剂,将聚乙二醇脱水成炭,炭化物分解后会在玻纤表面形成一层封闭碳层,能够有效抑制玻纤的传热,同时阻碍传输燃料,从而达到减缓“灯芯效应”的目的;炭层的形成还能够阻止氧气的扩散,隔绝聚丙烯与热源,阻燃效果更好。

14.三聚氰胺遇热分解,放出nh3,不仅能够稀释氧气的浓度,还能够促进炭层的形成,提高阻燃效果。

15.较优化地,所述改性剂各原料组分如下:以重量计,聚乙烯醇15-60份、丙三醇5-25份、磷酸三丁酯3-5份、有机蒙脱土3-8份。

16.本发明中还制备了一种改性剂,其中包括聚乙烯醇、丙三醇、磷酸三丁酯和有机蒙脱土,在现如今的技术中,通过聚乙烯醇制备的改性剂多用于软包装及纸张包装材料领域,而本发明中对其配方进行改进,并将其涂布在基体材料上,不仅可以提高玻璃纤维复合材料的强度和力学性能,同时聚乙烯醇作为阻隔性最好的树脂之一,能够有效隔绝氧气,极大程度的降低了“灯芯效应”的产生,起到很好的阻燃效果。

17.本发明中在聚乙烯醇中添加了丙三醇和机蒙脱土,有效提高了玻璃纤维复合材料的热稳定性和耐水性,使得复合材料的应用范围进一步扩展。

18.较优化地,所述纤维包括玻璃纤维和碳纤维,所述玻璃纤维和碳纤维的质量比为1:(1-1.2)。

19.本发明中纤维包括碳纤维和玻璃纤维,通过碳纤维和玻璃纤维,有效提高了复合材料的韧性、强度和其他力学性能,同时碳纤维还能够与石墨烯发生协同作用,石墨烯在聚丙烯中以岛状结构分布,而碳纤维的添加能够起到连接作用,在岛与岛之间进行连接,提高复合材料的三维导热、导电网路,使得聚丙烯的导热性能更优异。

20.较优化地,所述玻璃纤维的直径为8-12um,所述玻璃纤维表面经过钛酸酯偶联剂浸渍处理。

21.本发明中玻璃纤维经过钛酸酯偶联剂浸渍处理,能够提高玻璃纤维与各组分之间的相容性。

22.较优化地,所述色母为炭黑、氧化钛、酞菁蓝中的一种;所述光稳定剂为水杨酸酯类紫外线吸收剂、苯酮类紫外线吸收剂、三嗪类紫外线吸收剂中的一种;所述相容剂为聚丙烯接枝马来酸酐;所述抗氧化剂为抗氧化剂1010。

23.本发明中,色母中含有的炭黑、氧化钛等物质也是常用的光屏蔽剂,色母中的光屏蔽剂与光稳定剂能够发生协同作用,使得复合材料具有良好的耐光氧老化性能。

24.较优化地,一种高强度的玻璃纤维复合材料的加工工艺,包括以下步骤:

1)准备原料;2)基体材料的制备;3)表面改性,得到所述玻璃纤维复合材料。

25.较优化地,包括以下步骤:1)准备原料:称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、聚乙烯醇、丙三醇、磷酸三丁酯、有机蒙脱土、玻璃纤维和碳纤维,备用;2)基体材料的制备:a)取步骤1)准备的聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,双螺杆挤出机的温度为190-210℃,挤出,冷却造粒,得到物料a;b)取步骤a)得到的物料a、步骤1)准备的碳纤维和石墨烯,投入混炼机中混炼,混炼温度为160-180℃,混炼时间为10-15min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出,冷却造粒,得到物料b;c)取步骤1)准备的聚乙二醇,真空干燥,再加入步骤b)制备的物料b,恒温搅拌,搅拌均匀后投入高温真空烘箱中,在65-75℃下加工,降温冷却,粉碎机粉碎,得到物料c;d)取步骤c)制备的物料c、步骤1)准备的聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到基体材料;3)取步骤1)准备的聚乙烯醇,放入有去离子水的三口烧杯中,同时低速搅拌,再加入丙三醇、磷酸三丁酯和有机蒙脱土,加热升温,高速搅拌,直至聚乙烯醇完全溶解,保温,冷却至室温,得到改性剂;4)取步骤2)制备的基体材料,采用浸涂涂布,将改性剂涂布在基体材料上,干燥,得到所述玻璃纤维复合材料。

26.较优化地,包括以下步骤:1)准备原料:称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、聚乙烯醇、丙三醇、磷酸三丁酯、有机蒙脱土、玻璃纤维和碳纤维,备用;本发明步骤1)中,首先进行原料的准备,便于后续材料的制备;2)基体材料的制备:a)取步骤1)准备的聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合10-20min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为15-25khz,双螺杆挤出机的温度为190-210℃,挤出,冷却造粒,得到物料a;本步骤中,通过相容剂来提高聚丙烯和玻璃纤维的相容性,同时将聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,提高聚丙烯的韧性和强度;制备工艺中在熔融共混时,采用超声波辅助共混挤出,不仅提高了各组分之间的相容性,同时也使得玻璃纤维、色母和光稳定剂在聚丙烯树脂中分布更加均匀,避免团聚现象的发生,使得复合材料的性能更加优越,材质更加均匀;b)取步骤a)得到的物料a、步骤1)准备的碳纤维和石墨烯,投入混炼机中混炼,混炼温度为160-180℃,混炼时间为10-15min,螺杆转速为35-45r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为15-25khz,双螺杆挤出机的温度为185-200℃,螺杆转速为20-50 r/min,注射压力为50-80mpa ,挤出,冷却造粒,得到物料b;本步骤中

在上一步骤的基础上添加石墨烯,以此来提高复合材料的导热性和稳定性,同时在熔融共混时,利用超声波辅助共混挤出,不仅提高了石墨烯与其他组分的相容性,同时能够有效地减薄石墨烯的厚度,减少石墨烯团聚现象,增强石墨烯在聚丙烯树脂中的分散均匀性,有利于构建导电导热网络,从而提高复合材料的导电导热性能;c)取步骤1)准备的聚乙二醇,真空干燥10-15min,再加入步骤b)制备的物料b,恒温搅拌1-2h ,搅拌均匀后投入高温真空烘箱中,在65-75℃下加工3-4h,降温冷却,粉碎机粉碎,得到物料c;本步骤中通过熔融共混的方法,使得石墨烯能够与聚乙二醇聚合,生成的聚合产物可以实现吸热效果,同时还通过真空吸附来进行加工,使得石墨烯和聚乙二醇之间的结合度更高,同时也提高了复合材料的导热性能;d)取步骤c)制备的物料c、步骤1)准备的聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到基体材料;本发明中通过控制聚乙二醇、聚磷酸胺、三聚氰胺和抗氧化剂进行聚合,有效实现阻燃效果;3)取步骤1)准备的聚乙烯醇,放入有去离子水的三口烧杯中,同时低速搅拌,再加入丙三醇、磷酸三丁酯和有机蒙脱土,加热升温至90-100℃,高速搅拌,搅拌速度为800-850r/min,直至聚乙烯醇完全溶解,保温1-1.2h,冷却至室温,得到改性剂;4)取步骤2)制备的基体材料,采用浸涂涂布,将改性剂涂布在基体材料上,干燥,得到所述玻璃纤维复合材料。本发明中通过对聚乙烯醇改性,制备得到耐水性、强度较高的改性剂,并通过改性剂对基体材料表面改性,有效隔绝氧气与基底材料的接触,避免“灯芯效应”的发生。

27.与现有技术相比,本发明的有益效果是:本发明首先利用碳纤维、玻璃纤维对聚丙烯进行改性,提高聚丙烯的韧性和强度,再通过添加石墨烯来提高聚丙烯的导热性能,扩大应用范围,接着通过聚二乙醇与石墨烯聚合,阻燃剂的配合,有效降低复合材料的燃烧情况,最后将改性剂涂布在基体材料表面,有效隔绝氧气与基体材料的接触,进一步提高阻燃效果。

28.本发明设计了一种高强度的玻璃纤维复合材料及其加工工艺,配方设计合理,工艺参数优化,不仅实现了高强度玻璃纤维复合材料的制备,同时抑制了复合材料的阻燃现象,提高了复合材料的导热性能,应用范围更广,具有较高的实用性。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1:首先准备原料,称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、聚乙烯醇、丙三醇、磷酸三丁酯、有机蒙脱土、玻璃纤维和碳纤维,备用;再进行基体材料的制备,取聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合10min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,

超声波频率为15khz,双螺杆挤出机的温度为190℃,挤出,冷却造粒,得到物料a;再取物料a、碳纤维和石墨烯,投入混炼机中混炼,混炼温度为160℃,混炼时间为10min,螺杆转速为35-45r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为15khz,双螺杆挤出机的温度为185℃,螺杆转速为20 r/min,注射压力为50mpa ,挤出,冷却造粒,得到物料b;接着取聚乙二醇,真空干燥10min,再加入物料b,恒温搅拌1h ,搅拌均匀后投入高温真空烘箱中,在65℃下加工3h,降温冷却,粉碎机粉碎,得到物料c;再取物料c、聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到基体材料;最后进行表面改性,取聚乙烯醇,放入有去离子水的三口烧杯中,同时低速搅拌,再加入丙三醇、磷酸三丁酯和有机蒙脱土,加热升温至90℃,高速搅拌,搅拌速度为800r/min,直至聚乙烯醇完全溶解,保温1h,冷却至室温,得到改性剂;取基体材料,采用浸涂涂布,将改性剂涂布在基体材料上,干燥,得到所述玻璃纤维复合材料。

31.本实施例中,玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯25份、石墨烯8份、纤维15份、改性剂30份、阻燃剂15份、色母1份、光稳定剂0.5份、相容剂5份;阻燃剂各原料组分如下:以重量计,聚乙二醇10份、聚磷酸胺20份、三聚氰胺10份、抗氧化剂5份;改性剂各原料组分如下:以重量计,聚乙烯醇15份、丙三醇5份、磷酸三丁酯3份、有机蒙脱土3份。

32.纤维包括玻璃纤维和碳纤维,所述玻璃纤维和碳纤维的质量比为1:1;玻璃纤维的直径为8um;色母为炭黑;光稳定剂为水杨酸酯类紫外线吸收剂;相容剂为聚丙烯接枝马来酸酐;抗氧化剂为抗氧化剂1010。

33.实施例2:首先准备原料,称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、聚乙烯醇、丙三醇、磷酸三丁酯、有机蒙脱土、玻璃纤维和碳纤维,备用;再进行基体材料的制备,取聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合15min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为200℃,挤出,冷却造粒,得到物料a;再取物料a、碳纤维和石墨烯,投入混炼机中混炼,混炼温度为170℃,混炼时间为13min,螺杆转速为40r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为195℃,螺杆转速为35r/min,注射压力为65mpa ,挤出,冷却造粒,得到物料b;接着取聚乙二醇,真空干燥13min,再加入物料b,恒温搅拌1-2h ,搅拌均匀后投入高温真空烘箱中,在70℃下加工3.5h,降温冷却,粉碎机粉碎,得到物料c;再取物料c、聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到基体材料;最后进行表面改性,取聚乙烯醇,放入有去离子水的三口烧杯中,同时低速搅拌,再加入丙三醇、磷酸三丁酯和有机蒙脱土,加热升温至95℃,高速搅拌,搅拌速度为825r/min,直至聚乙烯醇完全溶解,保温1.1h,冷却至室温,得到改性剂;取基体材料,采用浸涂涂布,将改性剂涂布在基体材料上,干燥,得到所述玻璃纤维复合材料。

34.本实施例中,玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯50份、石墨烯15份、纤维24份、改性剂40份、阻燃剂35份、色母1.5份、光稳定剂0.8份、相容剂10份;阻燃剂

各原料组分如下:以重量计,聚乙二醇35份、聚磷酸胺35份、三聚氰胺12份、抗氧化剂8份;改性剂各原料组分如下:以重量计,聚乙烯醇40份、丙三醇18份、磷酸三丁酯4份、有机蒙脱土5份。

35.纤维包括玻璃纤维和碳纤维,所述玻璃纤维和碳纤维的质量比为1:1.1;玻璃纤维的直径为10um;色母为氧化钛;光稳定剂为苯酮类紫外线吸收剂;相容剂为聚丙烯接枝马来酸酐;抗氧化剂为抗氧化剂1010。

36.实施例3:首先准备原料,称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、聚乙烯醇、丙三醇、磷酸三丁酯、有机蒙脱土、玻璃纤维和碳纤维,备用;再进行基体材料的制备,取聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合20min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为25khz,双螺杆挤出机的温度为210℃,挤出,冷却造粒,得到物料a;再取物料a、碳纤维和石墨烯,投入混炼机中混炼,混炼温度为180℃,混炼时间为15min,螺杆转速为45r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为25khz,双螺杆挤出机的温度为200℃,螺杆转速为50 r/min,注射压力为80mpa ,挤出,冷却造粒,得到物料b;接着取聚乙二醇,真空干燥15min,再加入物料b,恒温搅拌2h ,搅拌均匀后投入高温真空烘箱中,在75℃下加工4h,降温冷却,粉碎机粉碎,得到物料c;再取物料c、聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到基体材料;最后进行表面改性,取聚乙烯醇,放入有去离子水的三口烧杯中,同时低速搅拌,再加入丙三醇、磷酸三丁酯和有机蒙脱土,加热升温至100℃,高速搅拌,搅拌速度为850r/min,直至聚乙烯醇完全溶解,保温1.2h,冷却至室温,得到改性剂;取基体材料,采用浸涂涂布,将改性剂涂布在基体材料上,干燥,得到所述玻璃纤维复合材料。

37.本实施例中,玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯80份、石墨烯25份、纤维30份、改性剂50份、阻燃剂40份、色母2份、光稳定剂1份、相容剂15份;阻燃剂各原料组分如下:以重量计,聚乙二醇50份、聚磷酸胺45份、三聚氰胺15份、抗氧化剂12份;改性剂各原料组分如下:以重量计,聚乙烯醇60份、丙三醇25份、磷酸三丁酯5份、有机蒙脱土8份。

38.纤维包括玻璃纤维和碳纤维,所述玻璃纤维和碳纤维的质量比为1:1.2;玻璃纤维的直径为12um;色母为酞菁蓝;光稳定剂为三嗪类紫外线吸收剂;相容剂为聚丙烯接枝马来酸酐;抗氧化剂为抗氧化剂1010。

39.实施例4:首先准备原料,称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚乙二醇、聚磷酸胺、三聚氰胺、抗氧化剂、玻璃纤维和碳纤维,备用;再进行基体材料的制备,取聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合15min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为200℃,挤出,冷却造粒,得到物料a;再取物料a、碳纤维和石墨烯,投入混炼机中混炼,混炼温度为170℃,混炼时间为13min,螺杆转速为

40r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为195℃,螺杆转速为35r/min,注射压力为65mpa ,挤出,冷却造粒,得到物料b;接着取聚乙二醇,真空干燥13min,再加入物料b,恒温搅拌1-2h ,搅拌均匀后投入高温真空烘箱中,在70℃下加工3.5h,降温冷却,粉碎机粉碎,得到物料c;再取物料c、聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到所述玻璃纤维复合材料。

40.本实施例中,玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯50份、石墨烯15份、纤维24份、阻燃剂35份、色母1.5份、光稳定剂0.8份、相容剂10份;阻燃剂各原料组分如下:以重量计,聚乙二醇35份、聚磷酸胺35份、三聚氰胺12份、抗氧化剂8份;纤维包括玻璃纤维和碳纤维,玻璃纤维和碳纤维的质量比为1:1.1;玻璃纤维的直径为10um;色母为氧化钛;光稳定剂为苯酮类紫外线吸收剂;相容剂为聚丙烯接枝马来酸酐;抗氧化剂为抗氧化剂1010。

41.实施例5:首先准备原料,称取聚丙烯、石墨烯、色母、光稳定剂、相容剂、聚磷酸胺、三聚氰胺、抗氧化剂、玻璃纤维和碳纤维,备用;再进行基体材料的制备,取聚丙烯、相容剂和玻璃纤维、色母和光稳定剂,放入高速混合机中混合15min,混合均匀后再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为200℃,挤出,冷却造粒,得到物料a;再取物料a、碳纤维和石墨烯,投入混炼机中混炼,混炼温度为170℃,混炼时间为13min,螺杆转速为40r/min,再投入双螺杆挤出机,在超声波设备辅助下熔融共混,超声波频率为20khz,双螺杆挤出机的温度为195℃,螺杆转速为35r/min,注射压力为65mpa ,挤出,冷却造粒,得到物料b;再取物料b、聚乙二醇、聚磷酸胺、三聚氰胺和抗氧化剂,混合均匀,后投入双螺杆挤出机,在超声波设备辅助下熔融共混,挤出冷却,得到所述玻璃纤维复合材料。

42.本实施例中,玻璃纤维复合材料各原料组分如下:以重量计,聚丙烯50份、石墨烯15份、纤维24份、阻燃剂35份、色母1.5份、光稳定剂0.8份、相容剂10份;阻燃剂各原料组分如下:以重量计,聚乙二醇35份、聚磷酸胺35份、三聚氰胺12份、抗氧化剂8份;纤维包括玻璃纤维和碳纤维,玻璃纤维和碳纤维的质量比为1:1.1;玻璃纤维的直径为10um;色母为氧化钛;光稳定剂为苯酮类紫外线吸收剂;相容剂为聚丙烯接枝马来酸酐;抗氧化剂为抗氧化剂1010。

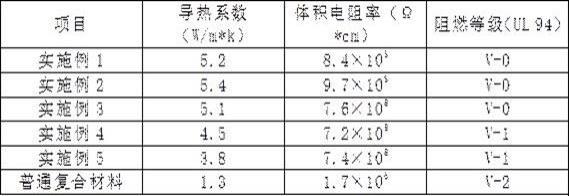

43.实验:取实施例1-5制备的玻璃纤维复合材料,再取普通的玻璃纤维增强聚丙烯得到的复合材料,采用平板硫化机在15mpa下模压3min,得到薄片样品,分别对薄片样品进行以下测定:实验1:导电性能测定分别利用高阻仪对薄片样品的体积电阻率进行测试,测试电压为100v,记录检测数据。

44.实施例2:导热性能测定采用热线法对薄片样品进行导热系数的测定,测试电压为 2.5v,测试时间为3min,记录检测数据。

45.实施例3:阻燃性能的测定对薄片样品进行垂直燃烧(ul 94)阻燃性能测定,记录检测数据。

46.实施例1-3为本发明技术方案,实施例4为没有经过改性剂改性的复合材料,实施例5为利用聚乙二醇、聚磷酸胺、三聚氰胺和抗氧化剂配合阻燃所制备得到的复合材料,没有经过表面改性和聚乙二醇真空吸附的过程,实施例1-3分别与实施例4、实施例5、普通纤维增强聚丙烯材料形成对比试验;由上表数据可知,实施例1-3的制备的复合材料的导热系数、体积电阻率和阻燃等级都远远大于普通的复合材料,这充分说明了本发明技术方案制备的玻璃纤维复合材料具有较好的导热性能和阻燃性;对比实施例1-3中的数据,实施例4中制备的复合材料的导热系数、体积电阻率和阻燃等级都明显有降低,这充分说明了改性剂对复合材料的导热性能具有一定的提高作用;对比实施例1-4中的数据,实施例5中制备的复合材料的导热系数、体积电阻率和阻燃等级明显低于实施例1-4中的数据,同时实施例5中的数据大于普通复合材料的数据,这充分说明了改性剂进行表面改性、利用聚乙二醇真空吸附的工艺能够明显提高复合材料的阻燃性。

47.试验4:力学性能检测对实施例1-5所制备的复合材料、普通纤维增强聚丙烯材料进行拉伸强度和冲击性能的检测,并记录检测数据。

48.由上表数据可知,对比普通复合材料,实施例1-5的拉伸强度可达到125 mpa、缺口冲击强度可达到48 kj/m2、无缺口冲击强度可达到57 kj/m2、落球冲击距离可达到116 cm,数据远远优于普通的复合材料,这充分说明了本技术方案中添加了玻璃纤维和碳纤维,能够对聚丙烯起到增韧作用,有效增强复合材料的强度和力学性能,具有较高的实用性。

49.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1