液相氨氧化制备烷二腈的方法与流程

1.本发明属于有机合成技术领域,具体涉及一种利用液相氨氧化制备烷基二腈的方法,特别涉及丁二腈和戊二腈的制备方法。

背景技术:

2.烷二腈是一类含氰基的应用广泛有机化合物,是一类重要有机中间体,有些腈甚至可以直接用作农药、香料、金属缓蚀剂或液晶材料等。随着腈类化合物的广泛应用,其合成方法也受到了广泛关注和研究。腈类化合物主要的合成方法主要有卤代烃氰化法、氨氧化法、羧基腈化法、醛基腈化法、电解合成法、乙腈加成法、丙烯腈法。其中,氨氧化法分为气相和液相氨氧化法。

3.丁二腈是非常重要的化工中间体,它的衍生物具有非常广泛的用途,例如,其衍生物之一的丁二胺就是生产尼龙45等的基本原料。脂肪族二元腈,工业上采用的制备方法通常是羧酸氨化法,广泛使用的工艺是把羧酸或其衍生物在开放体系中加热溶解,然后持续的把氨气通入溶液中,使得体系在磷酸或者磷酸盐等催化剂的存在下反应,该工艺存在反应温度较高、反应时间较长,副反应较严重等问题。

4.戊二腈是一种杀菌剂中间体,具有十分重要的应用价值,通常是由氯代烃与氰化物反应而得,戊二腈通常是由二溴丙烷与氰化钠反应,将氰化钠溶于水,加入二溴丙烷的乙醇溶液,冷却,滤去沉淀,母液用乙酸乙酯提取,用水洗涤,经碳酸钾干燥后回收乙酸乙酯,剩余物进行减压蒸馏,收集144-147℃(1.73kpa)馏分即为成品,收率约80%。但是该种工艺必不可少地使用剧毒物氰化钠、氰化氢,对整体设备条件要求较高,另外,反应温度通常较高,引发副反应的发生。

5.因此,还需进一步研究烷基二腈的制备方法,提高产物的收率,降低副产物的生成,得到高品质产品。

技术实现要素:

6.为解决上述问题,本发明提供了一种液相氨氧化制备烷二腈的催化剂及烷基二腈的制备方法。该方法以饱和二元醛为原料,采用液相氨氧化法制备二腈,连续反应,避免原料由于高温分解,减少催化剂表面结焦,从而提高原料利用率和产品选择性,延长催化剂寿命,且工艺流程简单,生产成本低,适于实现工业化生产。并且工艺中不使用氰化钠、氰化氢等剧毒原料,从而完成本发明。

7.本发明第一方面的目的提供在于一种液相氨氧化制备烷二腈的催化剂。所述催化剂为钒磷催化剂,所述催化剂为将含有组分元素化合物溶解于溶液中,加入催化剂载体,去除溶剂干燥后得到催化剂前驱体。在有氧气氛下,煅烧催化剂前驱体,得到钒磷催化剂。

8.所述钒化合物和磷化合物的摩尔比为1:(0.5-1.5),优选为1:(0.6-1.3),更优选为1:(0.7-1.1)。其中,钒化合物和磷化合物的摩尔量以其中所含组分元素的摩尔量计。

9.在本发明的一种优选实施方式中,所述钒磷催化剂的组分元素还包括过渡金属元

素和碱金属元素。

10.所述过渡金属元素选自钛、铬、锰、铁、钴、镍和钯中的一种或几种,优选选自钛、铬、锰、铁、钴和镍中的一种或几种,更优选为钼、镍和钴中的一种或几种,如所述钒磷催化剂的组分元素还包括钼、镍和钴。

11.所述碱金属元素选自钾、钠、铷和铯中的一种或几种,优选为钾、钠和铯中的一种或几种,更优选为铯。

12.本发明第二方面的目的在于提供一种所述钒磷催化剂的制备方法,所述方法将含有催化剂组分元素的化合物溶解于溶液中,加入催化剂载体,去除溶剂干燥后得到催化剂前驱体,在有氧气氛下煅烧,得到钒磷催化剂。

13.本发明第三方面的目的在于提供一种液相氨氧化制备烷二腈的方法。所述方法以饱和脂肪二元醛为原料,在所述钒磷催化剂存在下,使原料在液相状态下,与氨源和氧化性气体进行氨氧化,制备得到烷二腈。所述方法具体包括以下步骤:

14.步骤1、分别预热饱和脂肪二元醛、氨源和氧化性气体;

15.步骤2、使预热后的饱和脂肪二元醛、氨源和氧化性气体在钒磷催化剂存在下进行反应,得到混合反应相;

16.步骤3、使混合反应相进行气液分离,得到烷二腈。

17.本发明提供的钒磷催化剂及液相氨氧化制备烷二腈的方法具有以下有益效果:

18.(1)本发明提供的钒磷催化剂针对饱和脂肪二元醛进行液相氨氧化制备二腈,选择性好,活性高,能够在190-250℃的温度下完成二腈的转化,大幅减少原料分解等副反应的发生,提高原料的利用率。

19.(2)本发明提供的烷二腈的制备方法,能够在液相进行,反应条件温和,工艺简单,利于控制,有利于在实际生产中推广应用。

20.(3)本发明的制备方法中不涉及高毒性原料氰化物的使用,设备要求相对较低,减少催化剂结焦,大幅降低生产成本。

21.(4)本发明提供的液相氨氧化制备烷二腈的方法产物分离过程主要为气液分离,分离工艺简单易行,无需复杂设备及工艺控制,得到的产品收率高,副产物含量低,使产品质量得到提高。

附图说明

22.图1示出本发明实施例1制备得到的丁二腈气相色谱图;

23.图2示出本发明实施例11制备得到的戊二腈气相色谱图。

具体实施方式

24.下面通过具体实施方式对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

25.本发明提供的液相氨氧化制备烷二腈的方法以饱和脂肪二元醛为原料,采用液相氨氧化法连续反应,反应条件相对温和,减少原料的高温分解和催化剂的表面结焦,提高工艺的转化率,延长催化剂寿命,生产成本低,适于实现工业化生产。

26.本发明第一方面提供了一种液相氨氧化制备烷二腈的催化剂。所述催化剂为钒磷

催化剂,所述催化剂为将含有组分元素化合物溶解于溶液中,加入催化剂载体混合,取出得到催化剂前驱体。在有氧气氛下,煅烧催化剂前驱体,得到钒磷催化剂。

27.所述钒化合物和磷化合物的摩尔比为1:(0.5-1.5),优选为1:(0.6-1.3),更优选为1:(0.7-1.1)。其中,钒化合物和磷化合物的摩尔量以其中所含组分元素的摩尔量计。

28.在本发明的一种优选实施方式中,所述钒磷催化剂的组分元素还包括过渡金属元素和碱金属元素。

29.所述过渡金属元素选自钛、铬、锰、铁、钴、镍和钯中的一种或几种,优选选自钛、铬、锰、铁、钴和镍中的一种或几种,更优选为钼、镍和钴中的一种或几种,如所述钒磷催化剂的组分元素还包括钼、镍和钴。

30.所述钒磷催化剂组分元素化合物中,钒化合物和含过渡金属元素化合物的摩尔比为1:(0.1-0.6),优选为1:(0.15-0.45),更优选为1:(0.2-0.3)。其中,钒化合物和磷化合物的摩尔量以其中所含组分元素的摩尔量计。

31.优选地,所述钒磷催化剂组分元素化合物中,钼化合物、镍化合物和钴化合物摩尔比为(0.04-0.17):(0.01-0.09):(0.04-0.18),优选为(0.06-0.15):(0.015-0.07):(0.06-0.15),更优选为(0.08-0.13):(0.02-0.05):(0.08-0.12)。其中,钼化合物、镍化合物和钴化合物的摩尔量以其中所含组分元素的摩尔量计。

32.所述碱金属元素选自钾、钠、铷和铯中的一种或几种,优选为钾、钠和铯中的一种或几种,更优选为铯。

33.所述钒磷催化剂组分元素化合物中,钒化合物和碱金属元素化合物的摩尔比为1:(0.01-0.1),优选为1:(0.025-0.08),更优选为1:(0.04-0.06)。其中,钒化合物和碱金属化合物的摩尔量以其中所含组分元素的摩尔量计。

34.本发明第二方面提供了所述钒磷催化剂的制备方法,所述方法将含有催化剂组分元素的化合物溶解于溶液中,加入催化剂载体混合,去除溶剂干燥后得到催化剂前驱体,在有氧气氛下煅烧,得到钒磷催化剂。

35.所述催化剂金属组分元素的化合物为溶解于水或酸性溶液的盐、金属氧化物或酸。

36.所述为钒化合物为钒的氧化物,如五氧化二钒、三氧化二钒。所述磷化合物为磷酸盐或磷酸,优选为浓磷酸。

37.所述过渡金属元素化合物和碱金属化合物选自溶解于水或酸性溶液的盐、金属氧化物和酸中的一种或几种。

38.在本发明的一种优选实施方式中,所述钼化合物为钼酸或钼酸盐,优选为钼酸铵和/或钼酸钠,更优选为钼酸铵。所述镍化合物选自镍的氧化物或镍盐,优选为镍盐,更优选为氯化镍。所述钴化合物选自钴的氧化物或钴盐,优选为钴盐,更优选为氯化钴或醋酸钴。

39.所述碱金属化合物选自碱金属盐,如碱金属硝酸盐、碱金属碳酸盐或碱金属盐酸盐。

40.所述钒化合物、磷化合物、过渡金属元素化合物和碱金属化合物的用量具体如第一方面所述。

41.将所述催化剂组分元素的化合物溶解于水溶液中,优选为酸性水溶液中,优选为有机酸溶液中,如草酸溶液中。所述酸性物质的质量浓度为10-40%,优选为20-30%。所述

钒元素与酸的摩尔比为(0.1-1.0):2,优选为(0.3-0.8):2,更优选为(0.5-0.6):2。在溶液中,加入酸性物质,能够促进原料的溶解,使催化剂中各组分元素充分分散和接触。

42.所述催化剂载体选自分子筛、瓷环载体或氧化铝,优选为瓷环载体或氧化铝,更优选为瓷环载体。

43.所述煅烧分两段进行:第一段在250-450℃下煅烧1.5-6.5h,在300-400℃下煅烧2.5-4.5h;第二段煅烧温度为500-800℃,优选为600-700℃,如650℃;所述焙烧时间为5-12h,优选为7-10h。第一段的煅烧主要是使催化剂制备中产生的金属有机酸盐在此温度下分解,此煅烧时间是确保催化剂中的有机酸盐能够充分分解,第二段的煅烧主要是在高温条件下不同金属氧化物进行化合价态的调整阶段,此煅烧时间是使金属元素的化合价态调整至稳定价态。

44.本发明还提供了一种液相氨氧化制备烷二腈的方法。所述方法以饱和脂肪二元醛为原料,在所述钒磷催化剂存在下,使原料在液相状态下,与氨源和氧化性气体进行氨氧化,制备得到烷二腈。

45.本发明中,所述烷二腈为丁二腈、戊二腈或己二腈,优选为丁二腈或戊二腈。所述饱和脂肪二元醛选自丁二醛、戊二醛或己二醛,优选为丁二醛或戊二醛。

46.所述方法具体包括以下步骤:

47.步骤1、分别预热饱和脂肪二元醛、氨源和氧化性气体。

48.所述氨源选自氨气、氨水或液氨,优选为氨气。所述氧化性气体选自空气或氧气,优选为空气。

49.所述饱和脂肪二元醛的预热温度为低于饱和脂肪二元醛的沸点温度。

50.在本发明的一种优选方式中,所述饱和脂肪二元醛的预热温度为80-145℃,优选为90-135℃,更优选为95-125℃。

51.优选地,在制备丁二腈时,所述丁二醛的预热温度为95-145℃,优选为105-135℃,更优选为115-125℃;在制备戊二醛时,所述戊二醛的预热温度为80-110℃,优选为85-105℃,更优选为90-98℃。

52.预热时,压力为0.1-4.2mpa,优选为1.0-3.0mpa。

53.所述氨源和氧化性气体的预热温度为195-245℃,优选为205-235℃,更优选为215-225℃。

54.本发明中,先将饱和脂肪二元醛、氨源和氧化性气体进行预热,能够使体系进入反应器后快速进入稳定反应阶段,有利于控制反应体系的整体温度,避免反应温度过低,不能在工艺条件下迅速进入反应状态,反应不充分的情况。

55.步骤2、使预热后的饱和脂肪二元醛、氨源和氧化性气体在钒磷催化剂存在下进行反应,得到混合反应相。

56.所述饱和脂肪二元醛和氨源的摩尔比为1:(2-35),优选为1:(8-30),更优选为1:(15-25)。氨气比例增加,反应体系中的氨气浓度增加,增强催化剂及脂肪二元醛与氨气接触效果,加速氨氧化反应,减少由于接触不充分引起的副反应。

57.所述饱和脂肪二元醛和氧化性气体的摩尔比为1:(15-45),优选为1:(20-40),更优选为1:(25-35)。(氧化性气体为空气时,其摩尔质量以29g/mol计)空气中氧气提供氨氧化反应的氧源,控制合理范围的空气比例,会促进脂肪二元醛的氨氧化反应,氧气浓度过

高,相对容易发生氧化副反应,氧气浓度过低,氨氧化反应进行不完全。

58.所述催化剂的催化处理能力为每100g催化剂每小时可催化处理5-15g饱和脂肪二元醛,优选为8-13g饱和脂肪二元醛,更优选为10-12g饱和脂肪二元醛。本发明中使用的催化剂能够针对性催化饱和脂肪二元醛进行氨氧化制备二腈,选择性好,性能稳定,能够长时间稳定催化反应过程的进行。

59.所述饱和脂肪二元醛在反应器中的停留时间为6-32s,优选8-26s,更优选10-20s。控制停留时间,确保反应中的脂肪二元醛能够反应完全生成对应的二元腈,停留时间过短会导致反应不完全,当停留时间过长,造成反应效率偏低,同时会引起过度氧化、聚合等副反应。

60.丁二腈合成的反应温度为190-240℃,优选200-230℃,反应压力为1.2mpa~4.2mpa,优选1.6-3.0mpa;戊二腈合成的反应温度为180-200℃,优选185-195℃,反应压力为1.6-3.0mpa,优选1.8-2.8mpa。由于反应体系为气液固非均相反应,在正压条件下,增加氨气和空气在饱和脂肪二元醛的溶解度或分散效果,主要目的是促进氨气、空气、饱和脂肪二元醛与催化剂的接触效果。

61.步骤3、使混合反应相进行气液分离,得到烷二腈。

62.将步骤2中得到的混合反应相导入气液分离器中,进行气液分离,分离得到的气相回收套用,分离得到液相为烷二腈。

63.优选地,所述混合反应相进入气液分离器后,进行降温,再进行气液分离。所述分离在35-75℃下进行,优选在45-75℃下进行,更优选为55-65℃。分离温度要求接近或高于目标产物熔点,为保证在气液分离器处不发生物料凝结堵塞管道现象,如果捕集温度过高会导致捕集效果差,同时产物在持续高温的捕集器中容易发生副反应,例如聚合、氧化。

64.本发明中不对分离器进行具体限定,能够满足本发明中的分离条件,实现气液分离即可,如油水分离器。

65.本发明中提供的钒磷催化剂能够用于饱和脂肪二元醛进行液相氨氧化制备烷二腈。相比气相氨氧化,本发明中的合成方法的反应条件更为温和,无需在高温条件下进行,大幅减少了原料在高温条件发生的副反应,提高原料的利用率和转化率。并且本发明中的钒磷催化剂具有良好的选择性和反应活性,性能稳定,能够长期使饱和脂肪二元醛在液相条件下进行反应,提高产物的收率,满足工业生产的需要,利于推广应用。

66.实施例

67.实施例1

68.(1)将58g五氧化二钒加入至由200g草酸和600g水组成的溶液中,搅拌2小时。向上述搅拌中的混合溶液中加入6.1g六水合氯化镍(nicl2·

6h2o),12.5g正钼酸铵((nh4)2moo4),搅拌1小时,再加入62.8g磷酸溶液(浓度为85.54wt%)和4.6g硫酸铯,搅拌2小时,再缓慢加入12.4g醋酸钴,搅拌2小时加入重量390g瓷环3

×

4mm(江西慧骅生产)浸泡24h后,取出,得到催化剂前驱体。将此催化剂前驱体放置在350℃马弗炉中煅烧3小时,然后逐步升温至650℃,保温8小时,待冷却至室温后,装瓶备用。

69.催化剂制备中,加入各元素的摩尔比为v:p:mo:ni:cs:co=1:0.86:0.10:0.04:0.04:0.11。

70.(2)将原料丁二醛和氨气、空气分别输送到不同预热器中进行预热,丁二醛的预热

温度为120℃,空气、氨气的预热温度为220℃,预热后的丁二醛和氨气、空气通入装有负载型催化剂的液相连续反应器中进行反应,丁二醛的流量为23.4g/h,催化剂装填量为213g。氨气与丁二醛摩尔比为20:1,空气与丁二醛摩尔比为30:1,反应温度为220℃,反应压力为2.0mpa,丁二醛的反应停留时间为13s。

71.反应后所得物料进入气液分离器(油水分离器空压机过滤器ad402-04)中,在60℃进行气液分离,分离得到的氨气和空气循环回到反应体系中继续进行反应,分离得到液相物料为丁二腈。

72.对得到的丁二腈进行气相色谱分析计算得到:丁二醛转化率为99.5%,丁二腈选择性为98.5%。丁二腈的气相色谱图如图1所示。

73.测试催化剂的使用寿命,当丁二腈选择性低于90%时,认定催化剂为失活状态。本实施例中催化剂的使用寿命为3208h。

74.实施例2

75.按照实施例1的方法制备丁二腈。区别仅在于:原料氨气和丁二醛用量的摩尔比为4:1。

76.实施例3

77.按照实施例1的方法制备丁二腈。区别仅在于:原料氨气和丁二醛用量的摩尔比为30:1。

78.实施例4

79.按照实施例1的方法制备丁二腈。区别仅在于:于190℃下进行反应。

80.实施例5

81.按照实施例1的方法制备丁二腈。区别仅在于:于240℃下进行反应。

82.实施例6

83.按照实施例1的方法制备丁二腈。区别仅在于:于3.0mpa下进行反应。

84.实施例7

85.按照实施例1的方法制备丁二腈。区别仅在于:丁二醛的停留时间为6s。

86.实施例8

87.按照实施例1的方法制备丁二腈。区别仅在于:丁二醛的停留时间为18s。

88.实施例9

89.按照实施例1的方法制备丁二腈。区别仅在于:丁二醛的停留时间为32s。

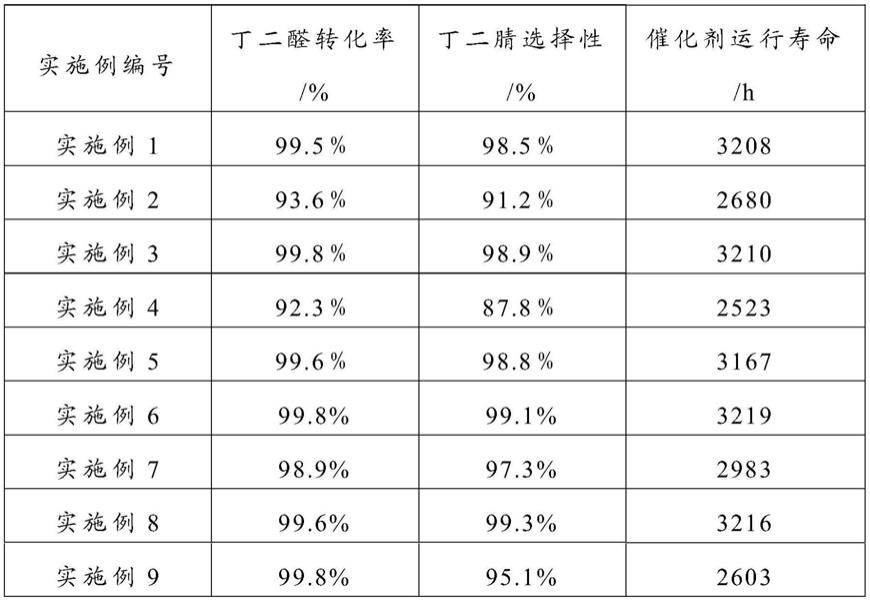

90.实施例2~实施例9中丁二醛的转化率、丁二腈的选择性及催化剂运行寿命如表1所示:

91.表1:

[0092][0093]

实施例11

[0094]

(1)将58g五氧化二钒加入至由200g草酸和600g水组成的溶液中,搅拌2小时。向上述搅拌中的混合溶液中加入4.5g六水合氯化镍(nicl2·

6h2o),13.8g正钼酸铵((nh4)2moo4),搅拌1小时,再加入66.5g磷酸溶液(浓度为85.54wt%)和6.9g硫酸铯,搅拌2小时,再缓慢加入11.3g醋酸钴((ch3coo)2co),搅拌2小时加入重量390g瓷环3

×

4mm(江西慧骅生产)浸泡24h后,取出,得到催化剂前驱体。将此催化剂前驱体放置在350℃马弗炉中煅烧3小时,然后逐步升温至650℃,保温8小时,待冷却至室温后,装瓶备用。

[0095]

催化剂制备中,加入各元素的摩尔比为v:p:mo:ni:cs:co=1:0.91:0.11:0.03:0.06:0.10。

[0096]

(2)将原料戊二醛和氨气、空气分别输送到不同预热器中进行预热,戊二醛的预热温度为95℃,空气、氨气的预热温度为190℃,预热后的丁二醛和氨气、空气通入装有负载型催化剂的液相连续反应器中进行反应,戊二醛的流量为25.2g/h,催化剂装填量为213g。氨气与戊二醛摩尔比为20:1,空气与戊二醛摩尔比为30:1,反应温度为190℃,反应压力为1.8mpa,戊二醛的反应停留时间为13s。

[0097]

反应后所得物料进入气液分离器中,在60℃进行气液分离,分离得到的氨气和空气循环回到反应体系中继续进行反应,分离得到液相物料为戊二腈。

[0098]

对得到的戊二腈进行气相色谱分析计算得到:戊二醛转化率为99.7%,戊二腈选择性为98.7%。戊二腈的气相色谱图如图2所示。

[0099]

测试催化剂的使用寿命,当戊二腈选择性低于90%时,认定催化剂为失活状态。本实施例中催化剂的使用寿命为3681h。

[0100]

对比例

[0101]

按照实施例1的方法制备丁二腈,区别仅在于:以等质量的1-磺丁基吡啶硫酸氢盐

离子液体型羟胺盐为催化剂,丁二醛转化率为31.7%,丁二腈选择性为36.9%。

[0102]

其中,1-磺丁基吡啶硫酸氢盐离子液体型羟胺盐为:

[0103]

其具体制备方法参见中国专利cn103539742a中实施例17。

[0104]

以上结合具体实施方式和/或范例性实例以及附图对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1