一种TPV材料及其制备方法和应用与流程

一种tpv材料及其制备方法和应用

技术领域

1.本发明属于高分子材料技术领域,具体涉及一种tpv材料及其制备方法和应用。

背景技术:

2.极性基材树脂(如pc、abs等)的抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优异,具有易加工、制品尺寸稳定、表面光泽度高等优点,可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性塑料。然而,用极性基材树脂制成的工具握把、手柄等产品的表面坚硬光滑,缺乏体感舒适度,需要采用热塑性弹性体(tpe)对极性基材树脂进行二次射粘包覆来增加极性基材制品的手感。

3.热塑性弹性体(tpe)主要由苯乙烯类嵌段共聚物(sbs)或其氢化物(sebs)与聚丙烯(pp)、橡胶软化油等共混加工而成。sbs由于主链含有双键,耐候性差,易老化;sebs由于分子链中含有苯环,耐老化性也较差,且利用sbs和sebs基材制作的包胶极性基材材料tpe,其硬度较高。因此,使用以sbs或sebs为基材制备的tpe材料,对极性基材进行二次射粘而得到的极性基材制品,不仅产品性能和手感差,且使用寿命较短。

4.tpv是采用动态硫化工艺制得的一种兼具塑料的易加工性和橡胶的弹性的热塑性硫化橡胶。动态硫化工艺是指在橡胶和热塑性塑料熔融共混过程中使橡胶硫化,由于橡胶在硫化的同时也不断与热塑性塑料相混合,因此橡胶是作为分散相分布在热塑性塑料连续相中的。采用动态硫化工艺制备的热塑性动态硫化三元乙丙橡胶/聚丙烯弹性体tpv,硫化了的三元乙丙橡胶(epdm)是以微米级均匀分散在聚丙烯(pp)基体中的,该弹性体不仅具有硫化三元乙丙橡胶的耐高温、耐老化、低永久压缩变形、耐磨等优点,还具有聚丙烯材料可以热塑性加工、可回收使用的特点。但是三元乙丙橡胶和聚丙烯均属于非极性高分子物,以三元乙丙橡胶和聚丙烯为主要原料制备的tpv材料,与极性的极性基材材料相溶性差,利用其包胶极性基材,难以实现有效包覆,会产生包胶不牢等问题。tpv材料要满足包胶极性基材的性能,只能通过改性提高tpv材料的极性。但目前能够满足包胶极性基材的tpv材料,普遍存在硬度高的问题,有资料介绍其硬度高达55a-90a,包覆在产品表面坚硬光滑,缺乏回弹填充性。

5.因此,亟需提供一种tpv材料,其能够与极性基材实现良好的二次包覆,且硬度低,回弹填充性强。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种tpv材料及其制备方法和应用。本发明提供的tpv材料,能够对极性基材实现良好的包覆,且硬度低,回弹填充性强。

7.本发明第一方面提供了一种tpv材料。

8.具体地,一种tpv材料,制备所述tpv材料的原料组分包括:epdm、pp、sebs、极性树

脂、相容剂和增粘树脂;所述相容剂为马来酸酐接枝聚合物。

9.优选地,所述马来酸酐接枝聚合物选自马来酸酐接枝三元乙丙橡胶(epdm-g-mah)、马来酸酐接枝聚丙烯(pp-g-mah)、马来酸酐接枝苯乙烯-乙烯-丁二烯-苯乙烯共聚物(sebs-g-mah)或马来酸酐接枝聚乙烯(pe-g-mah)中的至少一种。

10.优选地,按重量份数计,制备所述tpv材料的原料组分包括:5-30份epdm、1-15份pp、1-15份sebs、5-40份极性树脂、1-20份相容剂和10-40增粘树脂。

11.进一步优选地,按重量份数计,制备所述tpv材料的原料组分包括:5-20份epdm、2-10份pp、3-12份sebs、10-30份极性树脂、3-15份相容剂和20-35增粘树脂。

12.优选地,所述epdm为乙烯、丙烯和第三单体共聚形成的三元乙丙橡胶。所述sebs为以聚苯乙烯为末端段,以聚丁二烯加氢得到的乙烯-丁烯共聚物为中间弹性嵌段的线性三嵌段共聚物。

13.优选地,所述pp为无规共聚型、间规共聚型、均聚型聚丙烯中的至少一种。

14.优选地,所述极性树脂包含聚酯型聚氨酯弹性体、聚醚型聚氨酯弹性体、热塑性聚酯弹性体、丙烯酸酯类热塑性弹性体、eva类弹性体或烯烃类弹性体中的至少一种。

15.优选地,所述增粘树脂为石油树脂、松香树脂、萜烯树脂、酚醛树脂、古马隆树脂、双环戊二烯(dcpd)树脂中的至少一种。所述石油树脂可以为c5石油树脂或c5/c9共聚石油树脂。

16.优选地,制备所述tpv材料的原料组分还包括填充油和硫化剂。

17.优选地,所述填充油选自直链烃矿物油、环烷烃矿物油、芳烃油或石蜡基白油中的至少一种。

18.优选地,所述硫化剂选自过氧化物交联剂、硫磺、酚醛树脂、金属氧化物、秋兰姆中的一种。所述过氧化物交联剂为过氧化二异丙苯(dcp)和/或1,4-双叔丁基过氧异丙基苯(bipb)。

19.优选地,按重量份数计,所述填充油为5-30份,所述硫化剂为0.1-3份;进一步优选地,按重量份数计,所述填充油为5-20份,所述硫化剂为0.2-1份。

20.优选地,制备所述tpv材料的原料组分还包括助硫化剂。

21.优选地,按重量份数计,所述助硫化剂为0.05-1份;进一步优选地,按重量份数计,所述助硫化剂为0.05-0.5份;更优选地,优选地,按重量份数计,所述助硫化剂为0.05-0.3份

22.优选地,所述助硫化剂选自三烯丙基异氰脲酸酯、三烯丙基异三聚氰酸酯、邻苯二甲酸二烯丙酯、氧化锌或氯化锡中的至少一种。

23.优选地,制备所述tpv材料的原料组分还包括抗老化剂。

24.优选地,按重量份数计,所述抗老化剂为0.05-1份;进一步优选地,按重量份数计,所述抗老化剂为0.1-0.5份。

25.优选地,所述抗老化剂选自抗氧化剂、uv光吸收剂或光稳定剂中的至少一种。如抗氧化剂168、抗氧化剂1010、抗氧剂basf168等。

26.本发明第二方面提供了一种tpv材料的制备方法。

27.具体地,一种tpv材料的制备方法,包括以下步骤:

28.(1)将epdm、pp和部分sebs混合,熔融挤出,造粒,制得初级tpv材料;

29.(2)将步骤(1)制备的初级tpv材料与极性树脂、相容剂、增粘树脂和剩余sebs混合,熔融挤出,造粒,制得所述tpv材料。

30.优选地,在步骤(1)、(2)中,所述挤出温度为80-220℃;进一步优选地,在步骤(1)、(2)中,所述挤出温度为80-200℃。

31.优选地,在步骤(2)中,所述极性树脂在混合前,先进行干燥处理。所述干燥处理的过程为于80-100℃干燥1-2小时。

32.优选地,在步骤(1)、(2)中,所述熔融挤出的过程在挤出机中进行。

33.优选地,所述挤出机为双螺杆挤出机。所述双螺杆挤出机的螺杆长径比l/d为36-60,螺杆转速为100-300rpm。

34.更为具体地,一种tpv材料的制备方法,包括以下步骤:

35.(1)于45-60℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、硫化剂、助硫化剂和部分sebs,混合均匀,再置于挤出机中,于80-220℃下熔融挤出,造粒,得到初级tpv材料。

36.(2)将步骤(1)制备的初级tpv材料与极性树脂、相容剂、增粘树脂、抗老化剂和剩余sebs混合,再置于挤出机中,于80-220℃下熔融挤出,造粒,制得所述tpv材料。

37.本发明第三方面提供了一种tpv材料的应用。

38.具体地,所述tpv材料在包覆极性基材中的应用。

39.优选地,所述极性基材为pc塑料(聚碳酸酯)和/或abs塑料。所述tpv材料可广泛用作对包覆表面要求较高的极性基材二次包覆料。

40.一种包胶材料,包含上述tpv材料。所述包胶材料能够用作包覆真空吸盘极性基材骨架、电动工具极性基材手柄包覆外皮、汽车灯具包覆外皮等。

41.相对于现有技术,本发明的有益效果如下:

42.(1)本发明通过对相容剂的选择,并加入极性树脂和增粘树脂制备tpv材料,不仅改善原有热塑性弹性体硬度大、回弹填充性差的问题;而使制备的tpv材料能够与极性树脂有效地连接在一起,与极性基材有良好粘结性,与pc和abs的粘结强度均大于4n/mm。采用本发明提供的tpv材料对极性基材(如pc、abs)进行二次包覆,其包覆效果优异,包胶牢固,硬度低,回弹填充性强,大大提高了二次包覆极性基材制品的使用性能。

43.(2)本发明提供的tpv材料的制备方法简单,生产过程易控制。

具体实施方式

44.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

45.以下实施和对比例中epdm nordel-3722p购买于陶氏化学,填充油(牌号150n)购买于克拉玛依石化公司,sebs(yh-501t)购买于岳阳石油化工公司,硫化剂(dcp)购买于上海方锐达化学品有限公司,丙烯酸酯接枝gma购买于东莞星原化工有限公司;其余所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

46.实施例1

47.一种tpv材料的制备方法,包括以下步骤:

48.(1)按重量份数计,称取19.52份epdm(陶氏epdm nordel-3722p)、7.32份pp(z30s)、18.25份填充油(牌号150n)、2.44份sebs(yh-501t)、0.98份硫化剂(dcp)、0.29份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

49.(2)按重量份数计,称取13.5份极性树脂(wht-1185)、5份sebs(yh-501t)、5.4份相容剂(科腾g-1901)、27份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

50.实施例2

51.一种tpv材料的制备方法,包括以下步骤:

52.(1)按重量份数计,称取18份epdm(陶氏epdm nordel-3722p)、6.75份pp(z30s)、16.83份填充油(牌号150n)、2.25份sebs(岳化yh-501t)、0.9份硫化剂(dcp)、0.27份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

53.(2)按重量份数计,称取12.7份极性树脂(wht-1185)、5.6份sebs(yh-501t)、5.1份相容剂(科腾g-1901)、30份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

54.实施例3

55.一种tpv材料的制备方法,包括以下步骤:

56.(1)按重量份数计,称取15.2份epdm(陶氏epdm nordel-3722p)、5.7份pp(z30s)、14.21份填充油(牌号150n)、1.9份sebs(yh-501t)、0.76份硫化剂(dcp)、0.23份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

57.(2)按重量份数计,称取16.8份极性树脂(wht-1185)、8份sebs(yh-501t)、11.9份相容剂(科腾g-1901)、25份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径

比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

58.实施例4

59.一种tpv材料的制备方法,包括以下步骤:

60.(1)按重量份数计,称取7.72份epdm(陶氏epdm nordel-3722p)、2.9份pp(z30s)、7.2份填充油(牌号150n)、0.97份sebs(岳化yh-501t)、0.39份硫化剂(dcp)、0.12份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

61.(2)按重量份数计,称取27.4份极性树脂(wht-1185)、5份sebs(yh-501t)、13份相容剂(科腾g-1901)、35份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

62.实施例5

63.一种tpv材料的制备方法,包括以下步骤:

64.(1)按重量份数计,称取7.72份epdm(陶氏epdm nordel-3722p)、2.9份pp(z30s)、7.2份填充油(牌号150n)、0.97份sebs(岳化yh-501t)、0.39份硫化剂(dcp)、0.12份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

65.(2)按重量份数计,称取27.4份极性树脂(丙烯酸树脂b805)、5份sebs(yh-501t)、13份相容剂(马来酸酐接枝聚丙烯)、35份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

66.对比例1

67.一种tpv材料,包括以下原料:58.7份epdm(陶氏epdm nordel-3722p)、20.1份pp(z30s)、18.3份填充油(牌号150n)、2份硫化剂(dcp)、0.6份助硫化剂(taic)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010)。

68.一种tpv材料的制备方法,包括以下步骤:

69.于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、硫化剂、助硫化剂和抗老化剂,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,

螺杆转速为160rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、200、190、190、190、180、180、190、200℃,挤出后进行造粒,得到tpv材料。

70.对比例2

71.一种tpv材料,包括以下原料:39份epdm(陶氏epdm nordel-3722p)、14.5份pp(z30s)、24.6份填充油(牌号150n)、5份sebs(岳化yh-501t)、14份增粘树脂(萜烯树脂)、2份硫化剂(dcp)、0.6份助硫化剂(taic)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010)。

72.一种tpv材料的制备方法,包括以下步骤:

73.于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、硫化剂、sebs、增粘树脂、助硫化剂和抗老化剂,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为160rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、170、180℃,挤出后进行造粒,得到tpv材料。

74.对比例3

75.一种tpv材料,包括以下原料:31份epdm(陶氏epdm nordel-3722p)、10.6份pp(z30s)、30.5份填充油(牌号150n)、4份相容剂(科腾g-1901)、21份增粘树脂(萜烯树脂)、2份硫化剂(dcp)、0.6份助硫化剂(taic)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010)。

76.一种tpv材料的制备方法,包括以下步骤:

77.于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、硫化剂、相容剂、增粘树脂、助硫化剂和抗老化剂,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、170、180、190、200、190、190、180、180、180、180、170、170℃,挤出后进行造粒,得到tpv材料。

78.对比例4

79.一种tpv材料,包括以下原料:30份epdm(陶氏epdm nordel-3722p)、8.5份pp(z30s)、29.7份填充油(牌号150n)、4份相容剂(科腾g-1901)、24.9份增粘树脂(萜烯树脂)、2份硫化剂(dcp)、0.6份助硫化剂(taic)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010)。

80.一种tpv材料的制备方法,包括以下步骤:

81.于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、硫化剂、相容剂、增粘树脂、助硫化剂和抗老化剂,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、170、180、190、200、190、190、180、180、180、180、170、160℃,挤出后进行造粒,得到tpv材料。

82.对比例5

83.一种tpv材料,包括以下原料:(1)按重量份数计,称取19.52份epdm(陶氏epdm nordel-3722p)、7.32份pp(z30s)、18.25份填充油(牌号150n)、2.44份sebs(岳化yh-501t)、0.98份硫化剂(dcp)、0.29份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

84.(2)按重量份数计,称取13.5份极性树脂(wht-1185)、5份sebs(yh-501t)、5.4份相容剂(丙烯酸酯接枝gma)、27份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的极性树脂、sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

85.对比例6

86.一种tpv材料,包括以下原料:(1)按重量份数计,称取19.52份epdm(陶氏epdm nordel-3722p)、7.32份pp(z30s)、18.25份填充油(牌号150n)、2.44份sebs(岳化yh-501t)、0.98份硫化剂(dcp)、0.29份助硫化剂(taic);于55℃条件下,向epdm中边搅拌边加入填充油,然后加入pp、sebs、硫化剂和助硫化剂(taic),混合均匀后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为180rpm,螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、170、170、180℃,挤出后进行造粒,得到初级tpv材料。

87.(2)按重量份数计,称取8.5份sebs(yh-501t)、5.4份相容剂(科腾g-1901)、37份增粘树脂(萜烯树脂)、0.3份抗老化剂(包含0.15份抗氧剂basf168和0.15份抗氧化剂1010);将称取的sebs、相容剂、增粘树脂和抗老化剂加入步骤(1)制备的初级tpv材料中,充分混合后,再置于平行同向双螺杆挤出机(螺杆长径比l/d为56)中,熔融挤出,螺杆转速为150rpm,螺杆各段及机头温度为螺杆各段及机头温度为80、180、190、200、200、190、190、190、180、180、180、180、180℃,挤出后进行造粒,得到tpv材料。

88.产品效果测试

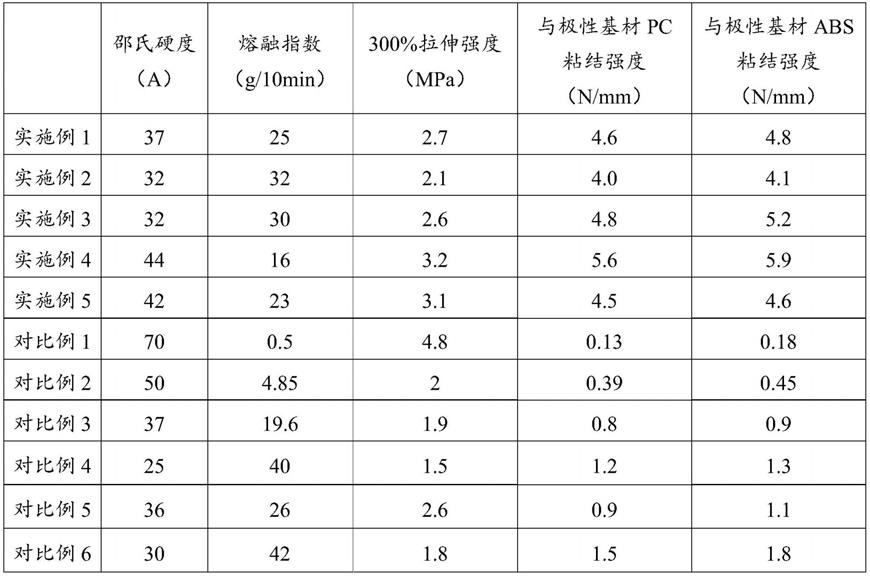

89.测试实施例1-5和对比例1-6制备得到的tpv材料的邵氏硬度(a)、熔融指数(g/10min)、300%拉伸强度(mpa)。其中邵氏硬度的测试标准参考gb/t 2411-2008,熔融指数的测试标准参考gb/t 3682.1-2018;300%拉伸强度的测试标准参考gb/t1040.1-2018。

90.将实施例1-5和对比例1-6制备得到的tpv材料分别制作成测试片,对极性基材(pc、abs)进行二次包覆,具体过程如下:采用立式注塑机进行包覆,把极性基材pc或abs片材放进去注塑机模具中,采用制作的测试片进行注塑包胶,注塑分为三段,温度为200℃、190℃、180℃,第一段:压力55mpa,速度35cm3/s;第二段:压力60mpa,速度37cm3/s;第三段,压力50mpa,速度32cm3/s。

91.粘结强度测试,将包覆完成的包覆样品放在室温下静置24h,再使用万能拉力机进行包胶剥离力测试,采用测试夹具夹住包覆样品,形成90度的夹角进行剥离力测试,得到与极性基材粘结强度。

92.测试结果如表1所示。

93.表1 tpv材料的性能测试结果

[0094][0095]

由表1可知,本发明实施例1-5制备的tpv材料与极性基材二次包覆后,粘结强度均大于4n/mm,而对比例制备的tpv材料与极性基材的粘结强度明显小于实施例。且实施例1-5制备的tpv材料的300%拉伸强度均优于同等条件下对比例1-4制备的tpv材料,主要是因为对比例1-4中未添加极性树脂(热塑性聚酯弹性体),材料极性弱,与极性基材相容性差,导致其与极性基材粘附性差且材料强度差。本发明实施例1-5制备的tpv材料的邵氏硬度为32-44a,低至32a,且回弹填充性强;而对比例1-2明显不如实施例1-5,对比例3-4虽然具有较小的硬度,但主要靠材料自身的黏性粘附在极性基材上,导致包胶极性基材时,与极性基材粘结强度低,包胶效果不理想。

[0096]

由对比例5、6可知,当采用其他相容剂,或不加入极性树脂时,制备的tpv材料具有较低的硬度和,但是极性基材的粘结强度低,无法与极性基材实现良好的包覆。

[0097]

综上,本发明提供的tpv材料,能够对极性基材实现良好的包覆,且硬度低,回弹填充性强。其中,实施例3制备的tpv材料的综合性能最为优异,其与极性基材的粘结效果好,与pc的粘结强度高达4.8n/mm,与abs的粘结强度高达5.2n/mm,且硬度较低,能够满足多种材料(如吸盘材料)的回弹填充性能;且材料的相容性与流动性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1