一种仿巴沙木轻质高强复合型材的制作方法

1.本实用新型涉及一种复合型材,尤其涉及一种仿巴沙木轻质高强复合型材。

背景技术:

2.巴沙木(balsa wood,又称为巴尔沙木),是一种生长在美洲热带森林里的轻木,是生长最快的树木之一,也是世界上最轻的木材。每立方米巴沙木只有0.105吨重,是同体积水的重量的十分之一。我们做火柴棒用的白杨还要比它重三倍半。

3.巴沙木的木材质地虽轻,可是强度却很高,为40mpa,结构很牢固。因此,巴沙木是航空、航海以及其它特种工艺的宝贵材料。故巴沙木的价格很高,在国内每立方米巴沙木的价格高达2万人民币。

4.综上,本技术实用新型人在实现本技术实施例中技术方案的过程中,发现上述技术至少存在如下技术问题:

5.巴沙木产能有限,无法满足大批量的使用需求。同时,巴沙木的价格很高,导致产品的成本很高。

技术实现要素:

6.本技术实施例通过提供一种仿巴沙木轻质高强复合型材,解决了现有技术中巴沙木产能有限,无法满足大批量的使用需求;同时巴沙木的价格很高,导致产品的成本很高的技术问题,提供了一种人造轻质高强复合型材,具有与巴沙木近似的轻质高强的特性,但是可以规模化生产,同时成本很低。

7.本技术实施例提供了一种仿巴沙木轻质高强复合型材,包括天然纤维芯层和发泡树脂外层,所述发泡树脂外层设于所述天然纤维芯层外部,且所述发泡树脂外层与所述天然纤维芯层粘合固定。

8.优选地,所述天然纤维芯层为棉纤维芯层、麻纤维芯层、蚕丝纤维芯层、棕纤维芯层、竹纤维芯层中的任意一种或几种的组合。

9.优选地,所述发泡树脂外层为发泡环氧树脂外层、发泡不饱和聚脂外层、发泡酚醛树脂外层、发泡热固性聚烯烃树脂外层中的任意一种或几种的组合。

10.优选地,所述复合型材的截面为圆形、方形、矩形、三角形或其它不规则形状。

11.本技术实施例还提供了一种仿巴沙木轻质高强复合型材的制备方法,所述制备方法为:以天然纤维为增强材料,以树脂为胶联剂,通过拉挤成型工艺复合而成;

12.所述树脂内加有发泡剂。

13.优选地,所述制备方法包括如下步骤:

14.在树脂内加入发泡剂,使发泡剂完全均匀地分散在熔融态的树脂内,配制成胶液;

15.将天然纤维均匀浸渍上已配制好的所述胶液;

16.浸渍好的天然纤维逐步过度成为型材的形状,同时挤出多余的胶液;

17.成为型材形状的浸胶天然纤维进入成型模具,加热,在成型模具中固化成型;

18.将固化成型的型材从成型模具拉出,并切割,制得仿巴沙木轻质高强复合型材。

19.进一步地,所述发泡剂为二甲酰氨、碳酸氢铵、碳酸氢钠中的任意一种。

20.更进一步地,配制胶液时,还在所述树脂内加入辅料;

21.所述辅料为脱模剂、固化剂、催化剂、封模剂、uv光稳定剂、增韧剂、稀释剂中的一种或多种。

22.更进一步地,所述成型模具的加热温度为80~140℃。

23.更进一步地,所述切割后的型材在60~70℃恒温室放置24~48小时,以提高型材的强度。

24.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

25.1、本技术提供了一种人造轻质高强复合型材,具有与巴沙木近似的轻质高强的特性,但是可以规模化生产,同时成本很低,成本只有巴沙木的1/20。

26.2、巴沙木是一种天然木材,在巴沙木的截面可以看到有许多同心圆环,植物学上称为年轮。因此,巴沙木具有材质不均匀的缺陷,沿巴沙木的截面由外向圆心方向,密度越来越小。而本技术中提供的仿巴沙木轻质高强复合型材的材质均匀,克服了巴沙木材质不均匀的缺陷。

27.3、天然的巴沙木截面通常为圆形或类圆形,当用巴沙木制作特定形状的型材时,需要将其切割加工成特定形状,不仅耗时耗力,同时也会造成材料浪费。而本技术中提供的仿巴沙木轻质高强复合型材可以直接以设定的形状生产,无需二次加工,不仅省时省力,而且提高了材料的利用率。

28.4、本技术在现有的frp复合材料的基础上进行改进,采用天然纤维代替传统的碳纤维、玻璃纤维、芳纶纤维,天然纤维具有密度小、质量轻的优势,同时也能起到增强强度的效果。进一步地,在树脂中添加发泡剂,辅之其他辅助材料,制成一种发泡型拉挤型材,该型材密度和强度与巴沙木近似,同时材质比巴沙木更均匀,可在实际生产中代替巴沙木进行使用。

附图说明

29.图1为本技术实施例一中提供的仿巴沙木轻质高强复合型材的结构示意图;

30.图2为本技术实施例二中提供的仿巴沙木轻质高强复合型材的制备方法的流程图。

具体实施方式

31.本技术实施例通过提供一种仿巴沙木轻质高强复合型材,解决了现有技术中巴沙木产能有限,无法满足大批量的使用需求;同时巴沙木的价格很高,导致产品的成本很高的技术问题。

32.本技术实施例中的技术方案为解决上述串扰的问题,总体思路如下:

33.frp(fiber reinforced plastics,纤维增强复合塑料)具有质轻而硬,不导电,机械强度高,回收利用少,耐腐蚀等特性。

34.frp复合材料是由纤维材料与基体材料按一定的比例混合后形成的高性能型材料。工程结构中常用的frp主材主要有碳纤维(cfrp)、玻璃纤维(gfrp)、芳纶纤维(afrp)等。

35.碳纤维密度为1.8g/cm3,玻璃纤维密度为2.4~2.76g/cm3,间位芳纶纤维密度为1.37~1.38g/cm3,对位芳纶纤维密度为1.44g/cm3。上述纤维的密度均大于巴沙木的密度。

36.本技术实施例在现有的frp复合材料的基础上进行改进,采用天然纤维,天然纤维具有密度小、质量轻的优势,同时也能起到增强强度的效果。

37.基于天然纤维和树脂,利用拉挤成型工艺,制成复合拉挤型材,相比工程结构中常见cfrp、gfrp、afrp型材质量轻很多,为0.6吨/m3左右,但是依然比巴沙木重很多。

38.在此基础上,本技术实用新型人继续改进,在树脂中添加发泡剂,辅之其他辅助材料,制成一种发泡型拉挤型材,该型材密度与巴沙木近似。成功制得一种仿巴沙木轻质高强复合型材。

39.具体地,天然纤维是指自然界原有的或经人工培植的植物上、人工饲养的动物上直接取得的纤维。如:棉纤维、麻纤维、蚕丝纤维、棕纤维、竹纤维等。

40.树脂可以选用环氧树脂、不饱和聚脂、酚醛树脂等。

41.优选地,树脂选用热固性聚烯烃树脂,如环戊二烯cpd、双环戊二烯dcpd、三环戊二烯tcpd、聚双环戊二烯pdcpd、聚三环戊二烯ptcpd及其复合物等。

42.发泡剂为二甲酰氨、碳酸氢铵、碳酸氢钠中的任意一种。

43.辅料为脱模剂、固化剂、催化剂、封模剂、uv光稳定剂、增韧剂、稀释剂中的一种或多种。

44.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

45.实施例一

46.图1为本实施例中提供的仿巴沙木轻质高强复合型材的结构示意图,所述的仿巴沙木轻质高强复合型材包括天然纤维芯层1和发泡树脂外层2,发泡树脂外层2设于天然纤维芯层1外部,且发泡树脂外层2与天然纤维芯层1粘合固定。发泡树脂外层2内设有若干发泡孔体。

47.具体地,天然纤维芯层1为棉纤维芯层、麻纤维芯层、蚕丝纤维芯层、棕纤维芯层、竹纤维芯层中的任意一种或几种的组合。

48.发泡树脂外层2为发泡环氧树脂外层、发泡不饱和聚脂外层、发泡酚醛树脂外层、发泡热固性聚烯烃树脂外层中的任意一种或几种的组合。

49.进一步地,仿巴沙木轻质高强复合型材的截面为圆形、方形、矩形、三角形或其它不规则形状,根据需要任意设定即可。

50.进一步地,仿巴沙木轻质高强复合型材的密度为0.1~0.15吨/m3,与巴沙木接近。

51.进一步地,仿巴沙木轻质高强复合型材的强度为38~42mpa,与巴沙木接近。

52.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:

53.1、本技术提供了一种人造轻质高强复合型材,具有与巴沙木近似的轻质高强的特性,但是可以规模化生产,同时成本很低,成本只有巴沙木的1/20。

54.2、巴沙木是一种天然木材,在巴沙木的截面可以看到有许多同心圆环,植物学上称为年轮。因此,巴沙木具有材质不均匀的缺陷,沿巴沙木的截面由外向圆心方向,密度越来越小。而本实施例中提供的仿巴沙木轻质高强复合型材的材质均匀,克服了巴沙木材质不均匀的缺陷。

55.3、天然的巴沙木截面通常为圆形或类圆形,当用巴沙木制作特定形状的型材时,需要将其切割加工成特定形状,不仅耗时耗力,同时也会造成材料浪费。而本实施例中提供的仿巴沙木轻质高强复合型材可以直接以设定的形状生产,无需二次加工,不仅省时省力,而且提高了材料的利用率。

56.实施例二

57.图2为本技术实施例中提供的仿巴沙木轻质高强复合型材的制备方法的流程图,所述的仿巴沙木轻质高强复合型材的制备方法,步骤为:

58.步骤s100:排纱

59.排纱是将安装在纱架上的天然纤维从纱筒上引出并均匀整齐排布的过程。天然纤维输送排纱时,为了排纱平整,一般采用旋转芯轴,天然纤维从纱筒外壁引出的,这样可避免扭转现象。

60.步骤s200:配置胶液

61.在树脂内加入发泡剂和辅料,使发泡剂和辅料完全均匀地分散在熔融态的树脂内,配制成胶液;

62.步骤s300:树脂浸渍

63.将排布整齐的天然纤维均匀浸渍上已配制好的胶液,一般是采用将纤维通过装有胶液的槽进行。在整个浸渍过程中,必须保证天然纤维排列整齐。

64.步骤s400:预成型

65.预浸好的天然纤维穿过预成型模具,以连续方式运转,以便确保它们的相应位置,经预成型模具将预浸好的天然纤维逐步过度成为型材的形状,同时挤出多余的树脂。

66.预成型模具的作用是将浸透了树脂的天然纤维进一步均匀并除去多余的树脂,使其形状逐渐形成成型模具的进口形状。如拉挤成型圆管材时,使用圆环状预成型模具;制造空心型材时,使用带有芯模的预成型模具;生产异型材时,使用形状与型材截面形状接近的金属预成型模具。

67.步骤s500:模塑及固化

68.成为型材形状的浸胶天然纤维进入成型模具,加热,在成型模具中固化成型。

69.成型模具的加热温度根据固化工艺过程进行设计,主要根据树脂在固化中的放热曲线及物料与模具的摩擦性能。

70.成型模具的长度由固化时间和牵引速度来决定。成型模具的长度范围在500~1500mm之间。将成型模具分成三个不同的加热区:预热区、凝胶区和固化区,以控制固化速度。

71.成型模具出口与牵引装置之间有一定的距离,且在该距离处设有冷却系统,如风冷系统或循环水冷却系统,用于冷却型材。

72.步骤s600:牵引切割

73.牵引装置为履带型牵引机或液压拉拔机,它将固化型材从模具中拉出来。并将拉出来的型材按设定长度切割。

74.步骤s700:恒温固化

75.从拉挤生产线下来的仿巴沙木轻质高强复合型材是处于硬化阶段,还需要将切割好的型材放到恒温室中继续固化一段时间,使型材的强度进一步提高。

76.在60~70℃恒温室放置24~48小时。

77.基于上述方法,进行具体的试验例,如下。

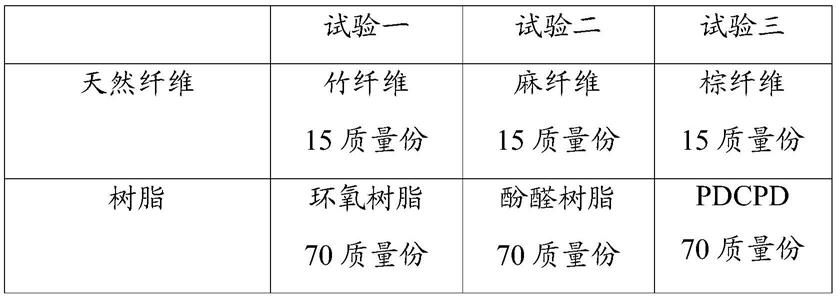

[0078][0079][0080]

由上表可见,本实施例提供的方法制备的仿巴沙木轻质高强复合型材的密度与强度均与巴沙木接近,同时材质比巴沙木更均匀,可在实际生产中代替巴沙木进行使用。

[0081]

上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:

[0082]

本技术在现有的frp复合材料的基础上进行改进,采用天然纤维代替传统的碳纤维、玻璃纤维、芳纶纤维,天然纤维具有密度小、质量轻的优势,同时也能起到增强强度的效果。进一步地,在树脂中添加发泡剂,辅之其他辅助材料,制成一种发泡型拉挤型材,该型材密度和强度与巴沙木近似,同时材质比巴沙木更均匀,可在实际生产中代替巴沙木进行使用。

[0083]

以上所述,仅为本技术的较佳实施例,并非对本技术任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本技术方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。凡熟悉本专业的技术人员,在不脱离本技术的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本技术的等效实施例;同时,凡依据本技术的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本技术的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1