一种与甲醇制烯烃工艺结合增产乙烯的装置的制作方法

1.本实用新型属于乙烷资源化利用技术领域,涉及一种与甲醇制烯烃工艺结合增产乙烯的装置。

背景技术:

2.典型的mto工艺主产品为乙烯和丙烯,主要副产物为乙烷、丙烷和混合c4+。专利cn109651038a提出了一种mto工艺与丙烷脱氢工艺耦合的方法,利用mto副产的丙烷通过pdh工艺来增产丙烯;专利cn102190539b提出了一种提高丙烯收率的方法,利用mto系统分离出的混合c4+通过催化裂解系统和烯烃歧化系统来增产丙烯;专利cn101092322a提出了一种将mto反应副产物转化成烷烃的方法,利用mto系统分离出的含c4+的副产品在加氢催化剂作用下与氢气反应转变成烷烃。以上专利均未涉及对mto副产乙烷的利用。

3.mto工艺副产的乙烷产品约占乙烯产品的3%,当前mto工艺副产的乙烷主要作为燃料使用,或作为乙烷产品直接出售,产生的价值相对较低。为了挖掘更高的利润空间,可以采用合适的工艺将此部分乙烷转化为乙烯,为企业增加收益。

4.中国专利cn104193574b、cn104151121b、cn107417481a、cn107056568a、cn104193570b、cn104230617b均涉及了mto系统与蒸汽裂解制乙烯装置的耦合工艺。蒸汽裂解法是目前工业上广泛应用的一种乙烷生产乙烯的方法,气体原料通过裂解炉进行高温裂解来生产烯烃,但此为一强吸热过程,不仅要求温度高(一般高于850℃),而且还需在负压(加大量过热水蒸气稀释)条件下进行,能耗极大,裂解炉投资高、操作复杂,需定期除积碳,且较小的规模较难使用裂解技术。裂解炉中乙烷的转化率为65%,而乙烯选择性较低,约为80%~84%,裂解气的组成复杂,主要包含乙烷、乙烯、丙烯、氢气、甲烷、混合c4+等。采用蒸汽裂解法会导致操作费用高,后续分离系统非常复杂,设备投资较高,占地大等问题。因此需要一种更加经济简单的方法用于将mto副产的乙烷转化为乙烯。

5.近年来,针对低碳烃尤其是乙烷,采用催化氧化脱氢的方法制乙烯(odhe)的研究越来越受到人们的重视。有关乙烷催化氧化脱氢的研究始于20世纪70年代,gaspar等早在1971年的研究报告中就提出了在h2s催化作用下将乙烷催化氧化脱氢制乙烯,继而在1977、1978年ward和thorsteinson也先后公布了以mo、si和mo、v混合氧化物为催化剂的氧化脱氢过程。专利us4250346和us4524236报道,催化剂mo-v-nb-sb-ca-o能在400℃时将乙烷有效转化为乙烯,乙烷转化率和乙烯选择性分别高达73%和71%。中国专利cn105849069a公开了采用活性组分为movte(nb)o的催化剂用于2~6个碳原子的烷烃氧化脱氢,原料气空速7500~15000h-1

,反应温度为320~420℃,乙烷的转化率可以达到44%,对应的乙烯选择性92.2%。中国专利cn105080575b公开了采用活性组分为movtenbo的催化剂用于乙烷催化氧化脱氢,在350℃时乙烷的转化率和乙烯选择性分别可以达到70.5%和95%。

6.对于乙烷催化氧化脱氢(odhe)反应而言,由于该体系是含氧的易燃易爆混合气体,且反应强放热,必须通入稀释气稀释反应热,提高反应传热效率,同时稀释气的引入使得混合气体处于爆炸极限范围之外,操作更安全。大量稀释气的引入对反应的影响以及后

续对稀释气的分离至关重要,cn105080575b、cn110963880a、cn110963879a、cn106660901b、cn105727975b等专利中提到以水蒸气、氮气、二氧化碳等惰性气体作为稀释剂的方法。这些稀释剂的加入给该技术的分离和工业应用带来了挑战。使用水蒸气作为稀释气,优点是可以通过降温来实现稀释气与产品气的分离,分离能耗低,缺点是原料气中含有水蒸气会极大的提高副产物醋酸产品的选择性,从而降低原料的有效利用率;使用co2作为稀释气,会造成大量的co2经吸收解吸后再循环回反应器,脱碳单元能耗高,且解吸的co2为常压气体,压缩循环回反应器的能耗和设备投资都比较高,开车时需要引入大量co2,其物料来源受限;使用氮气作为稀释气对反应的选择性影响较小,但会造成大量氮气与产品气中的乙烷和乙烯混在一起,若采用深冷分离的方式,需要升压至30atm以上、冷却至-100℃以下,压缩机压比大,所需冷量品位高,造成设备数量多、投资高,分离氮气能耗大。

7.综上所述,亟需提供一种操作方便、流程简单、能耗低的生产装置充分利用mto副产乙烷来增产乙烯,克服上述缺点,减少后续分离设备,简化工艺流程,降低乙烯生产能耗。

技术实现要素:

8.本实用新型的目的就是为了提供一种与甲醇制烯烃工艺结合增产乙烯的装置与方法,其工艺流程简单,设备投资少,能耗低,且能充分利用mto副产乙烷来增产乙烯等。

9.本实用新型专利通过研究发现,乙烷催化氧化脱氢法(odhe)是通过在反应中引入氧化剂,使反应成为具有较低gibbs自由能的放热反应,从而在较低的温度下获得较高的平衡转化率。以氧气做氧化剂为例,乙烷氧化脱氢反应的反应方程式为:c2h6+0.5o2=c2h4+h2o,400℃时该反应的gibbs自由能为δg=-193.2kj/mol,放出热量为104.2kj/mol,o2的引入使得乙烷的平衡转化率远高于单纯的脱氢反应(c2h6=c2h4+h2)时的平衡转化率。此工艺涉及的反应是放热反应,与乙烷蒸汽裂解的吸热反应相比,更有利于乙烯的生成。在采用合适的催化剂条件下,即使在较低的温度下乙烷也有很高的转化率,反应副产物仅有醋酸、一氧化碳、二氧化碳,产物易于分离。与乙烷蒸汽热裂解工艺相比,乙烷催化氧化脱氢(odhe)反应器采用列管式固定床反应器,反应条件温和,设备投资低,乙烯选择性高,同时产物简单易于分离,可充分利用现有的mto工艺设备,实现各组分的分离,因此分离装置的投资和操作费用可明显降低。该工艺极为适合将mto工艺副产的乙烷转化为乙烯。

10.本实用新型的目的可以通过以下技术方案来实现:

11.本实用新型的技术方案之一提供了一种与甲醇制烯烃工艺结合增产乙烯的装置,其特征在于,包括沿主物料流方向依次连接的odhe反应器、odhe产品分离塔与变压吸附单元,其中,所述odhe反应器还连接mto系统的乙烷产品出口,所述变压吸附单元还返回连接mto系统,并与mto粗产品气一起进行后续分离处理。

12.进一步的,所述的mto系统包括依次连接的mto反应及前处理单元、mto产品气压缩机、mto含氧化物分离单元、mto碱洗脱单元、mto产品气干燥单元、mto烯烃分离单元,在mto烯烃分离单元上布置有乙烯产品出口、丙烯产品出口与所述乙烷产品出口,所述变压吸附单元的富c2气体出口还返回连接所述mto产品气压缩机的入口。更进一步的,所述的mto产品气压缩机与mto含氧化物分离单元之间还设有换热器。

13.进一步的,所述的odhe反应器与odhe产品分离塔之间还设有换热器,从乙烷产品出口排出的乙烷、与新引入的氧化剂和稀释气一起经该换热器换热后,再送入所述odhe反

应器中。

14.本实用新型的技术方案之二提供了一种与甲醇制烯烃工艺结合增产乙烯的方法,其采用如上任一所述的装置实施,该方法包括以下步骤:

15.(1)mto副产乙烷与氧化剂、稀释气混合,换热形成预热后原料气进入odhe反应器中,在催化剂的作用下生成富含乙烯的odhe粗产品气;

16.(2)odhe粗产品气换热后送入odhe产品分离塔塔底,与从odhe产品分离塔上部通入的吸收剂逆流接触,在塔底得到odhe酸水送出,在塔顶得到odhe产品气;

17.(3)将步骤(2)得到的odhe产品气送入变压吸附单元,通过内置吸附剂的吸附作用,得到odhe稀释气和odhe富c2气;

18.(4)将odhe富c2气送入mto系统中,与mto粗产品气一气进行后续处理,并分离出乙烷产品返回odhe反应器的入口。

19.进一步的,步骤(1)中,所述氧化剂选自空气或纯氧中的一种或多种的混合;所述稀释气选自氮气、水蒸气或二氧化碳中的一种或者几种的混合;

20.乙烷与氧化剂、稀释气的摩尔比为1:(1.1~3.5):(0.3~0.6)。稀释气的用量根据实际操作中氧烷比以及工况的压力来进行调整,当氧烷比较高,工况压力较大时,需加大稀释气的用量,避免发生爆炸风险。

21.进一步的,步骤(1)中,所得预热后原料气的温度为150~350℃。

22.进一步的,步骤(1)中,odhe反应器内的反应温度为350~450℃,优选为390~410℃,反应压力范围为0.2~1.0mpag,优选为0.20~0.50mpag。

23.进一步的,步骤(1)中,odhe反应器内所用催化剂的活性组分为过渡金属氧化物。所述过渡金属氧化物中的过渡金属元素包括mo、v、te或nb中的一种或多种,具体可采用movtenbo催化剂。

24.进一步的,步骤(1)中的odhe粗产品气中包含乙烯、未反应的乙烷、乙酸、氧气、醋酸、一氧化碳、二氧化碳和水等。

25.进一步的,步骤(2)中,所述吸收剂为水或含乙酸的水。具体的,所得到的odhe酸水中包含水和醋酸。

26.进一步的,步骤(2)中,odhe粗产品气被换热至40~300℃(优选为80~160℃)再送入odhe产品分离塔底部。

27.进一步的,步骤(3)中,变压吸附单元中的变压吸附(简称psa)是利用吸附剂选择性吸附c2及以上烃类,稀释气作为快气通过吸附柱。可选的,吸附压力为0.15mpag~3.00mpag。可选的,脱附压力为-0.09mpag~0.05mpag。可选的,吸附柱的操作温度为25℃~170℃。

28.更具体的,所述的吸附剂选自活性氧化铝、硅胶、活性炭和分子筛的一种或多种。如采用活性氧化铝吸附剂进行脱水,硅胶吸附剂吸附重烃,活性炭或分子筛吸附低碳烷烃和低碳烯烃,通过不同吸附柱的组合或不同吸附床层的组合使烃类和水吸附在吸附剂上,氮气作为快气通过吸附柱。吸附柱在真空、低压和/或升温条件下进行解吸。经过psa处理后c2及以上烃类的回收率达到96~99%,氮气的脱除率达到95%以上。由于吸附剂对待处理气中的c2+烃类选择性吸附效果好,且待处理气中c2+烃类的浓度较低,相比于大量的稀释气,需要吸附的气体量小,较易实现c2+与稀释气的分离。分离后的稀释气可直接循环回反

应器,或经能量回收后放空。

29.与现有技术相比,本实用新型具有以下优点:

30.(1)采用odhe法将mto副产的乙烷转化为乙烯,odhe法为放热反应且反应条件温和,反应器内发生高温结焦的风险低,催化剂使用寿命更长,且反应器可以避免采用耐高温材料,与乙烷蒸汽热裂解制乙烯法相比,投资低、流程简单、装置占地小。

31.(2)采用变压吸附分离技术,利用吸附剂对c2及以上烃类选择性吸附,从而将稀释气与乙烷、乙烯分离,变压吸附的操作压力范围宽,常温或低温操作,无需高压低温的苛刻条件,且正常操作下吸附的烃类占总气量的35%以下,吸附剂用量低,吸附设备较小。

32.(3)odhe粗产品气经过脱酸水、变压吸附分离后的富c2气,其中包含乙烯、乙烷、少量二氧化碳和一氧化碳,进入mto系统的富c2气只占mto粗产品气的3%以下,对mto分离系统影响很小,进一步简化了工艺流程。

33.(4)本实用新型专利充分利用odhe工艺反应条件温和、乙烯选择性高、产物简单等特点,使用变压吸附装置分离odhe稀释气,结合mto现有装置分离odhe产品气中的其他产品,提出了一种与甲醇制烯烃工艺结合增产乙烯的方法,利用此方法极大地简化了工艺流程,减少了设备投资,可为mto工厂增加2.6%乙烯产品的产率,提高mto工厂的竞争优势。

附图说明

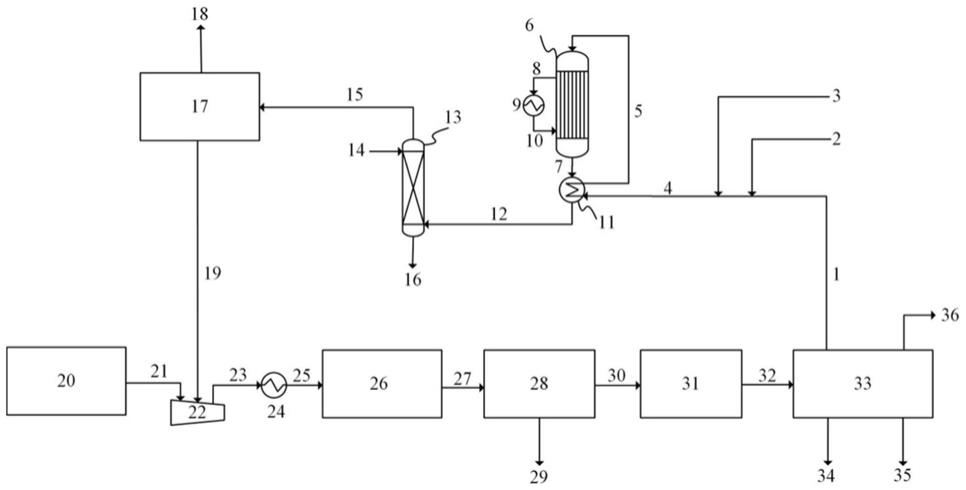

34.图1为本实用新型的工艺流程图;

35.图中标记说明:

36.装置标记说明:6为odhe反应器;9为换热器a;11为换热器b;13为odhe产品分离塔;17为变压吸附单元;20为mto反应及前处理单元;22为mto粗产品气压缩机;24为换热器c;26为mto含氧化合物分离单元;28为mto碱洗脱co2单元;31为mto粗产品气干燥单元;33为mto烯烃分离单元。

37.物料流标记说明:1为乙烷产品;2为稀释气;3为氧化剂;4、5为odhe原料气;7、12为odhe粗产品气;8、10为odhe反应冷却剂;14为冷却剂;15为odhe产品气;16为odhe酸水;18为odhe稀释气;19为富c2气;21为mto粗产品气;23、25、27、30、32为mto与odhe混合产品气;29为废碱液;34为乙烯产品;35为丙烯产品;36为其他产品。

具体实施方式

38.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

39.以下各实施例中,如无特别说明的功能部件或结构,则表明其均为本领域为实现对应功能而采用的常规部件或常规结构。

40.本实用新型提供了一种与甲醇制烯烃工艺结合增产乙烯的方法,具体包括以下步骤:

41.(a)将mto副产的乙烷产品与稀释气、氧化剂混合,经过预热温度升高至150~350℃后送入odhe反应器中,在催化剂的作用下生成富含乙烯的odhe粗产品气,所述odhe粗产品气中包含乙烯、未反应的乙烷、乙酸、一氧化碳、二氧化碳和水,其中,稀释气选自氮气、水

蒸气或二氧化碳中的一种或者几种的混合,氧化剂选自纯氧或空气中的一种或多种的混合,乙烷产品与稀释气、氧化剂的摩尔比为1:(1.1~3.5):(0.3~0.6),所述催化剂的活性组分为包括mo、v、te或nb在内的过渡金属氧化物,odhe反应器内的反应温度为350~450℃,所述odhe反应器内的反应压力范围为0.20~1.00mpag;

42.(b)步骤(a)得到的odhe粗产品气经热量回收后被冷却至40~300℃后送入odhe产品分离塔的塔底,与从odhe产品分离塔的中上部通入的冷却剂逆流接触,在塔顶得到odhe产品气,在塔底得到odhe酸水,odhe酸水包含水和醋酸,其中,所述冷却剂由odhe产品分离塔的顶部通入,冷却剂选自水或含醋酸的水;

43.(c)将步骤(b)得到的odhe产品气送入变压吸附单元,吸附压力为0.15mpag~3.00mpag,脱附压力为-0.09mpag~0.05mpag,吸附剂操作温度为25℃~170℃,odhe产品气中的各个组分与吸附剂相互作用,得到odhe稀释气和odhe富c2气,odhe稀释气放空或返回odhe反应器;

44.(d)将步骤(c)得到的odhe富c2气送入mto粗产品气压缩机中,与经过预处理后的mto粗产品气混合,之后依次进入mto含氧化合物分离、mto碱洗脱co2、mto粗产品气干燥和mto烯烃分离,最终得到乙烯产品、丙烯产品、乙烷产品及其他产品,所述乙烷产品返回odhe反应器的入口。

45.下面结合具体实施例来对上述实施方式进行更进一步的说明。

46.实施例1

47.本实施例中,将60万吨/年规模并且副产8000吨/年乙烷的mto系统,通过odhe反应器将乙烷转化为乙烯,odhe反应器中乙烷进料为1.84t/h(1.00t/h mto副产的新鲜乙烷+0.84t/h循环乙烷),采用氧气为氧化剂39,氮气作为稀释气38。将乙烷转化为乙烯后产品气通过本实用新型专利实现产物分离,工艺流程图如图1所示。

48.本实施例的一种与甲醇制烯烃工艺结合增产乙烯的方法,包括以下步骤过程:

49.将mto副产的新鲜乙烷和循环乙烷共同混合形成乙烷产品1与氮气(即稀释气2)、氧气(即氧化剂3)以乙烷:氮气:氧气摩尔比为1:1.63:0.43的比例混合后(本实施例氮气和氧气采用空气提供),得到odhe原料气4。将odhe原料气4通过换热器b11预热到270℃后成为odhe原料气5送入odhe反应器6,在催化剂(采用movtenbo催化剂)的作用下乙烷与氧化剂发生氧化脱氢反应生成富含乙烯的odhe粗产品气7。odhe反应器6内温度为400℃,压力0.30mpag,乙烷的转化率为54.4%,乙烯、醋酸、一氧化碳、二氧化碳的选择性分别为89.7%、3.4%、3.2%、3.7%。odhe粗产品气7的摩尔流量为202.9kmol/h,组成为(mol%):c2h4:14.7%、c2h6:13.7%、o2:1.3%、n2:48.8%、h2o:18.7%、co:1.1%、co2:1.2%、ch3cooh:0.5%。另外,odhe反应器6外设有带换热器a 9的冷却介质管线,其内部通odhe反应冷却剂8、10(可以为熔盐循环液等)。

50.将odhe粗产品气7经换热器b11冷却至180℃成为odhe粗产品气12送入odhe产品分离塔13,与从塔顶通入的冷却剂14(采用水,在实际工作中,可从塔底回收得到冷却剂,即odhe酸水16,之后经换热器冷却后作为冷却剂14)逆流接触,塔顶得到odhe产品气15,塔底得到含水和乙酸的odhe酸水16。odhe产品分离塔13操作压力为0.17mpag,odhe产品气15的摩尔流量为168.2kmol/h,组成为(mol%):c2h4:17.7%、c2h6:16.6%、o2:1.6%、n2:58.9%、h2o:2.5%、co:1.3%、co2:1.5%。odhe酸水摩尔流量为34.8kmol/h,组成为(mol%):h2o:

97.0%、ch3cooh:3.0%。

51.所得的odhe产品气15送入变压吸附单元17,n2、o2、co和大部分co2作为快气从吸附柱顶部流出,得到odhe稀释气18直接放空或者经过处理后放空。psa在0.17mpag、40℃的条件下吸附,变压吸附的吸附剂选自活性氧化铝、硅胶和活性炭的组合。脱附压力为-0.05mpag,解吸气用真空泵抽出后用增压至0.05mpag,作为odhe富c2气19送入mto系统。

52.所得odhe富c2气19送入现有的mto系统,odhe富c2气19在mto粗产品气压缩机22的第一段与经过mto反应及前处理单元排出的mto粗产品气21混合(其中,预处理后的mto粗产品气21包含乙烯、丙烯、甲烷、乙烷、丙烷、一氧化碳、二氧化碳、醋酸、水蒸气和其他含氧化物),odhe富c2气占原mto经过预处理后的产品气的2.2%。混合后的mto与odhe混合产品气23经换热器c 24降温至45℃后成为odhe混合产品气25进入mto含氧化合物分离单元26脱除其中的含氧化物,得到的odhe混合产品气27进入mto碱洗脱co2单元28,脱除其中的co2至1ppm,废碱液29排出mto碱洗脱co2单元28,得到的odhe混合产品气30之后进入mto粗产品气干燥单元31脱除其中的水,得到的odhe混合产品气32最后进入mto烯烃分离单元33,分离得到乙烯产品34、丙烯产品35、其他产品36和乙烷产品1,乙烷产品1为mto系统副产的乙烷和odhe系统未反应的循环乙烷的混合,返回odhe反应器6。

53.对于60万吨/年规模的mto系统,采用本实施例的方法,每年可为企业多增产6560吨乙烯,按照乙烯和乙烷4000元的差价计算,每年可以为企业带来2624万元的产品利润。

54.实施例2

55.本实施例中,将30万吨/年规模并且副产4000吨/年乙烷的mto系统,通过odhe反应器将乙烷转化为乙烯,odhe系统中乙烷进料为1.19t/h(0.50t/h mto副产的新鲜乙烷+0.69t/h循环乙烷),采用氧气为氧化剂39,氮气作为稀释气38。将乙烷转化为乙烯后产品气通过本实用新型专利实现产物分离,工艺流程图如图1所示。

56.本实施例的一种与甲醇制烯烃工艺结合增产乙烯的方法,包括以下步骤过程:

57.将mto副产的新鲜乙烷和循环乙烷共同混合形成乙烷产品1与氮气(即稀释气2)、氧气(即氧化剂3)以乙烷:氮气:氧气摩尔比为1:1.13:0.30的比例混合后,得到odhe原料气4。将odhe原料气4通过换热器b11预热到150℃后成为odhe原料气5送入odhe反应器6,在催化剂(采用movtenbo催化剂)的作用下乙烷与氧化剂发生氧化脱氢反应生成富含乙烯的odhe粗产品气7。odhe反应器6内温度为350℃,压力0.20mpag,乙烷的转化率为42.0%,乙烯、醋酸、一氧化碳、二氧化碳的选择性分别为91.5%、3.4%、3.0%、2.1%。odhe粗产品气7的摩尔流量为104.5kmol/h,组成为(mol%):c2h4:14.5%、c2h6:22.0%、o2:0.9%、n2:42.8%、h2o:17.6%、co:1.0%、co2:0.7%、ch3cooh:0.5%。

58.将odhe粗产品气7经换热器b11冷却至40℃成为odhe粗产品气12送入odhe产品分离塔13,与从塔顶通入的冷却剂14(采用水,在实际工作中,可从塔底回收得到冷却剂(即odhe酸水16),之后经换热器冷却后作为冷却剂14)逆流接触,塔顶得到odhe产品气15,塔底得到含水和乙酸的odhe酸水16。产品分离塔13操作压力为0.10mpag,odhe产品气15的摩尔流量为86.5kmol/h,组成为(mol%):c2h4:17.6%、c2h6:26.6%、o2:1.1%、n2:51.7%、h2o:1.1%、co:1.2%、co2:0.8%。odhe酸水摩尔流量为18.0kmol/h,组成为(mol%):h2o:97.0%、ch3cooh:3.0%。

59.所得的odhe产品气15送入变压吸附单元17,n2、o2、co和大部分co2作为快气从吸附

柱顶部流出,得到odhe稀释气18直接放空或者经过处理后放空。psa在0.15mpag、25℃的条件下吸附,变压吸附的吸附剂选自活性氧化铝、硅胶和活性炭的组合。脱附压力为-0.09mpag,解吸气用真空泵抽出后用增压至0.05mpag,作为odhe富c2气19送入mto系统。

60.所得odhe富c2气19送入现有的mto系统,odhe富c2气19在mto粗产品气压缩机22的第一段与经过预处理后的mto粗产品气21混合(其中,预处理后的mto粗产品气21包含乙烯、丙烯、甲烷、乙烷、丙烷、一氧化碳、二氧化碳、醋酸、水蒸气和其他含氧化物),odhe富c2气占原mto经过预处理后的产品气的2.9%。混合后的mto与odhe混合产品气23经换热器c24降温至45℃后成为odhe混合产品气25进入mto含氧化合物分离单元26脱除其中的含氧化物,得到的odhe混合产品气27进入mto碱洗脱co2单元28,脱除其中的co2至1ppm,废碱液29排出mto碱洗脱co2单元28,得到的odhe混合产品气30之后进入mto粗产品气干燥单元31脱除其中的水,得到的odhe混合产品气32最后进入mto烯烃分离单元33,分离得到乙烯产品34、丙烯产品35、其他产品36和乙烷产品1,乙烷产品1为mto系统副产的乙烷和odhe系统未反应的循环乙烷的混合,返回odhe反应器6。

61.对于30万吨/年规模的mto系统,采用本实施例的方法,每年可为企业多增产3340吨乙烯,按照乙烯和乙烷4000元的差价计算,每年可以为企业带来1336万元的产品利润。

62.实施例3(高数值工况)

63.本实施例中,将60万吨/年规模并且副产8000吨/年乙烷的mto系统,通过odhe反应器将乙烷转化为乙烯,odhe系统中乙烷进料为1.43t/h(1.00t/h mto副产的新鲜乙烷+0.43t/h循环乙烷),采用氧气为氧化剂39,氮气作为稀释气38。将乙烷转化为乙烯后产品气通过本实用新型专利实现产物分离,工艺流程图如图1所示。

64.本实施例的一种与甲醇制烯烃工艺结合增产乙烯的方法,包括以下步骤过程:

65.将mto副产的新鲜乙烷和循环乙烷共同混合形成乙烷产品1与氮气(即稀释气2)、氧气(即氧化剂3)以乙烷:氮气:氧气摩尔比为1:3.50:0.60的比例混合后,得到odhe原料气4。将odhe原料气4通过换热器b11预热到340℃后成为odhe原料气5送入odhe反应器6,在催化剂(采用movtenbo催化剂)的作用下乙烷与氧化剂发生氧化脱氢反应生成富含乙烯的odhe粗产品气7。odhe反应器6内温度为450℃,压力1.00mpag,乙烷的转化率为70.0%,乙烯、醋酸、一氧化碳、二氧化碳的选择性分别为87.0%、5.0%、4.5%、3.5%。odhe粗产品气7的摩尔流量为258.6kmol/h,组成为(mol%):c2h4:11.2%、c2h6:5.5%、o2:1.4%、n2:64.2%、h2o:14.9%、co:1.2%、co2:0.9%、ch3cooh:0.6%。

66.将odhe粗产品气7经换热器b11冷却至300℃成为odhe粗产品气12送入odhe产品分离塔13,与从塔顶通入的冷却剂14(采用水,在实际工作中,可从塔底回收得到冷却剂,即odhe酸水16,之后经换热器冷却后作为冷却剂14)逆流接触,塔顶得到odhe产品气15,塔底得到含水和乙酸的odhe酸水16。odhe产品分离塔13操作压力为0.90mpag,odhe产品气15的摩尔流量为219.8kmol/h,组成为(mol%):c2h4:13.2%、c2h6:6.5%、o2:1.7%、n2:75.5%、h2o:0.7%、co:1.4%、co2:1.4%。odhe酸水摩尔流量为38.8kmol/h,组成为(mol%):h2o:96.0%、ch3cooh:4.0%。

67.所得的odhe产品气15送入变压吸附单元17,n2、o2、co和大部分co2作为快气从吸附柱顶部流出,得到odhe稀释气18直接放空或者经过处理后放空。psa在3.00mpag、170℃的条件下吸附,变压吸附的吸附剂选自活性氧化铝、硅胶和活性炭的组合。脱附压力0.05mpag,

解吸气作为odhe富c2气19送入mto系统。

68.所得odhe富c2气19送入现有的mto系统,odhe富c2气19在mto粗产品气压缩机22的第一段与经过预处理后的mto粗产品气21混合(其中,预处理后的mto粗产品气21包含乙烯、丙烯、甲烷、乙烷、丙烷、一氧化碳、二氧化碳、醋酸、水蒸气和其他含氧化物),odhe富c2气占原mto经过预处理后的产品气的1.7%。混合后的mto与odhe混合产品气23经换热器c24降温至45℃后成为odhe混合产品气25进入mto含氧化合物分离单元26脱除其中的含氧化物,得到的odhe混合产品气27进入mto碱洗脱co2单元28,脱除其中的co2至1ppm,废碱液29排出mto碱洗脱co2单元28,得到的odhe混合产品气30之后进入mto粗产品气干燥单元31脱除其中的水,得到的odhe混合产品气32最后进入mto烯烃分离单元33,分离得到乙烯产品34、丙烯产品35、其他产品36和乙烷产品1,乙烷产品1为mto系统副产的乙烷和odhe系统未反应的循环乙烷的混合,返回odhe反应器6。

69.对于30万吨/年规模的mto系统,采用本实施例的方法,每年可为企业多增产6360吨乙烯,按照乙烯和乙烷4000元的差价计算,每年可以为企业带来2544万元的产品利润。

70.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1