工业化合成全氟正戊烷的新工艺的制作方法

1.本发明涉及一种生产全氟戊烷(pfp)的新工业方法,且涉及其新的中间体化合物的生产,还涉及该新的中间体化合物本身及其在生产全氟戊烷(pfp)的方法中的用途。

背景技术:

2.全氟戊烷(pfp)或十二氟戊烷(upac名称)也以其inn/usan名称全氟戊烷(perflenapent)为人所知。

3.世界卫生组织非专利药名(international nonproprietary name,inn)是药品或活性成分的官方通用和非专利名称。美国药品通用名(united states adopted names,usan)是分配给在美国销售的药品的唯一非专利名称。每个名称都由usan委员会指定,该委员会由美国医师协会(american medical association,ama)、美国药典委员会(united states pharmacopeia,usp)和美国药师协会(american public health association,apha)共同发起。

4.全氟戊烷(pfp)(cas号:678-26-2)是一种氟碳化合物(化学式c5f

12

;分子质量288.036g/mol)——戊烷的全氟化类似物,并且是在略高于室温下沸腾的液体(沸点28℃;25℃时的蒸汽压力为83.99kpa;25℃时的液体密度为1.63g/ml;25℃时的粘度为0.652mpa*s)。

5.全氟戊烷(pfp)具有多种生物医学应用,包括:用于压力定量吸入器的推进剂;微泡超声造影剂中的气态核心以及通过将纳米液滴转化为微米尺寸的气体微泡(声滴蒸发)的闭塞疗法。特别地,全氟戊烷(pfp)也用作血液代用品。

6.血液代用品又称人造血液或血液替代品,是一种用于模拟和实现生物血液某些功能的物质。它旨在提供一种输血的替代方法,即将血液或基于血液的产品从一个人输送到另一个人。目前,对于仅需要体积恢复的情况,有广泛可用的非血液体积扩张剂。

7.全氟化化合物特别是用作人造的血液代用品的全氟烷烃的性质长期以来是已知的,因为它们能非常好地溶解氧(o2);例如,如g.motta等人在minerva med(1983jan 14;74(1-2):1-18)中或者n.shnoy在anaesthesist(1979;28(11),503-10)中所公开的;以及d.d.lawson等人在j.fluorine chemistry(第12卷第3期(1978),221-236)中所公开(https://doi.org/10.1016/s0022-1139(00)81587-0)(“methods for the estimation of vapor pressures and oxygen solubilities of fluo-rochemicals for possible application in artificial blood formula-tions.”)。

8.用全氟化碳溶解氧完全填充一个物种的肺的实验是众所周知的(参见例如“shaffer,thomas h.;wolfson,marla r.;clark,leland c.(oct 1992),“liquid ventilation”,pediatric pulmonology.14(2):102

–

109.doi:10.1002/ppul.1950140208”)。s.sarkar在indian j crit care med.(2008jul-sep;12(3):140

–

144)上发表了一篇最近的评论,可以在https://www.ijccm.org/doi/pdf/10.4103/0972-5229.43685查找到。

9.特别地,全氟戊烷在溶解氧(o2)方面具有优异的性能,并且还用作药用表面活性剂,例如,如m.a.kandatai等人在期刊langmuir(2010 apr 6;26(7):4655

–

4660)所公开的,如sonus pharmaceutical在us5558854(1996)中所公开的作为造影剂。

10.由于2020年全球大流行的冠状病毒,人造血液重获得了巨大关注,用于治疗患有严重长度缺陷和呼吸问题的患者。

11.不幸的是,由于部分全氟化化合物毒性很大,合成并最终纯化全氟化化合物以达到可接受的质量用于在人类中使用通常是非常具有挑战性的,而且由于不完全的氟化反应和/或由于化学反应的选择性太低,或者仅仅由于使用不纯的原料,有时甚至不可能用于人类。

12.因此,纯度是在人类中用于药物应用的关键参数,且有时需要花费更多的精力来纯化(原料、中间体和/或产物),而不是合成本身。

13.现有的制备全氟化化合物的主要技术是通过所谓的调聚反应(在催化反应中,线性二聚1,3-二烯的同时加入亲核体,已经形成c-f键),调聚反应通常总是产生具有不同链长的化合物的混合物,或者通过在作为溶剂的hf中电解氟化(电化学氟化,在电极上局部原位产生f2),缺点是例如,由于电力消耗而导致原料昂贵,通常由于不完全的氟化和/或c-c键断裂而导致的选择性低。此外,一方面,由于需要纯化,电解氟化中可实现的产率相当低,并且可实现的转化率也很低,因为有机材料经常沉积在电极上,从而可能导致反应停止。此外,电解氟化仅以分批方式进行。

14.全氟戊烷(pfp)是用作人造血液、推进剂、传热流体和用于哮喘喷雾的计量剂量的吸入器中的主要候选物。

15.已知的全氟戊烷(pfp)制备方法是通过六氟丙烯(hfp)和四氟乙烯(tfe)的调聚,然后将氟(f2)加成到双键上的两步法,例如,如asahi glass在ep967191(1999)中所公开的:

[0016][0017][0018]

例如,杜邦的专利us5268122(1993)中也已经描述了六氟丙烯(hfp)与四氟乙烯(tfe)的反应,在实施例c中以良好的产率且作为比例为11:89的全氟-2-戊烯(pfpe)顺式/

反式异构体中间体,但是没有给出al-催化剂(由alcl3+hf制备)的纯度和寿命;可以预计al催化剂为一次性使用,因为已知氧化铝基催化剂吸收“f-原子”并变得失活。除了调聚催化剂寿命的技术缺陷外,工业规模上可达到的pfp纯度是该次序的另一个缺陷。当然,已知tfe和hfp一旦被活化,特别是存在lewis酸如alcl

xfy

的情况下,就会发生自身聚合。burford et al.,ind.eng.chem.,39,1947,328已经描述了通过使用cof3作为氟化剂对戊烷进行氟化,但是除了缺少用该反应纯化后能达到的纯度之外,由于将形成大量含有非常有毒和腐蚀性废物的含水氟化物,因此不具有工业规模可扩展性。

[0019][0020]

此外,solvay fluor gmbh在ep0619287(1994)中描述了利用较高浓度f2制备多氟烷烃(混合物的氟化),特别是allied signal在ep0031519(1981)实施例3中描述了在熔融氧化铝多孔管中由戊烷利用f2制备pfp。在progress in inorganic chemistry 1979,161ff中,richard j.lagow和john l.margrave公开了用f2气体氟化制备多种类型的化合物(但不是pfp),但没有适合工业规模的反应器类型。在us 5093432(1992)中公开了一些反应器类型(10l规模),但由于这只是“容器”而没有“管”,f2气体和液体与底物之间的接触时间以及热交换非常差,导致非常长的反应时间和一些f2气体的损失,特别是在如图1所示的反应器类型中,在图2中使用再循循环稍微好一点,但是所有这一切导致不良的空间/时间产率,并且最终不适合工业规模生产。没有提到结构材料,这是用f2进行成功氟化的另一个关键参数。在上述期刊和专利中公开所有这些已知的方法和反应器类型在用于制药应用的原料可获得性、选择性、能达到的纯度或仅仅是经济工业规模的可扩展性方面都不适合,因为没有公开合适的反应器类型

[0021]

本发明解决了在用于制造全氟戊烷(pfp)的有效工艺(例如,也是工业上可应用的工艺)领域中的现有需求。

[0022]

现有技术中制备全氟戊烷(pfp)的所有现有方法都涉及几个挑战,它们是,例如:

[0023]

所有这些挑战导致相当高的制造成本、高能耗和形成许多有毒废物,例如形成不需要的盐和/或不需要的有机化合物。

[0024]

如本文之前所示,现有技术方法仍不是最佳的,并且具有若干缺点。

[0025]

因此,亟需能够大规模和/或工业化生产全氟戊烷(pfp),并且由于全氟戊烷(pfp)是具有五个碳原子的脂族有机化合物,特别是亟需从能容易且以高纯度获得的具有总共五个碳原子的(环)脂族原料化合物起始生产。

技术实现要素:

[0026]

因此,本发明的一个目的是提供一种分别用于制备全氟戊烷(pfp)和/或制备化合物全氟化4-甲基丁内酯的有效且简化的新工业方法,化合物全氟化4-甲基丁内酯可在全氟戊烷(pfp)的制备中用作中间体化合物。

[0027]

本发明的另一个目的是还提供一种通过或由化合物全氟化4-甲基丁内酯制备全氟戊烷(pfp)的有效且简化的新工业方法。

[0028]

优选地,本发明的另一个目的是提供一种用于制备全氟戊烷(pfp)和/或化合物全氟化4-甲基丁内酯的有效且简化的新的工业方法,并且优选地能够通过特殊设备和特殊反应器设计来大规模和/或工业化生产全氟戊烷(pfp)和/或化合物全氟化4-甲基丁内酯。

[0029]

本发明的目的按权利要求中所限定并在下文中详细描述的那样进行解决。本发明涉及一种制备全氟戊烷(pfp)的新工业方法。

[0030]

令人惊讶的是,现已发现具有总共五个碳原子且其中两个所述碳原子是羰基(-c(=o)-)官能团一部分的(环)脂族原料化合物可以容易地在两步法中被全氟化成全氟戊烷(pfp),其也称为十二氟戊烷(upac名称)或以其inn/usan名称称为全氟戊烷(perflenapent),并且其中在一个(氟化)方法步骤中,作为所述羰基(-c(=o)-)官能团一部分的两个所述碳原子被转化成两个(-cf

2-)基团。

[0031]

具有总共五个碳原子且其中两个所述碳原子是所述羰基(-c(=o)-)官能团一部分的所述(环)脂族原料化合物可以是1,4-内酯化合物或2,4-二酮化合物(也称为β-二酮化合物),或者换句话说,所述羰基(-c(=o)-)官能团可以是1,4-内酯官能团或2,4-二酮官能团(也称为β-二酮官能团),其中在总共具有五个碳原子的(环)脂族原料化合物中其中两个所述碳原子是所述羰基(-c(=o)-)官能团的一部分。

[0032]

内酯是环状羧酸酯,含有1-氧杂环烷-2-酮结构(-c(=o)-o-),其在本发明中是开链羰基(-c(=o)-)官能团,当形成内酯环时涉及两个碳原子,例如,化合物4-甲基丁内酯是优选的环脂族原料化合物。内酯是通过相应羟基羧酸的分子内酯化形成的,当所形成的环是五元环时,该反应自发发生,如本发明中这样。

[0033]

2,4-二酮(官能)或β-二酮(官能)是二羰基化合物,即,在2,4-位含有两个羰基(c=o)的化合物,在本发明中,在总共具有五个碳原子的脂族原料化合物中,它们一起是脂族(-c(=o)-)官能。2,4-二酮官能或β-二酮官能的性质通常与单羰基的官能性质不同,因此它们通常被认为是它们自己的官能团。在本发明中,优选的作为脂族原料化合物的2,4-二酮或β-二酮是例如乙酰丙酮、1,1,1-三氟-2,4-戊二酮(三氟乙酰丙酮;tfaa)和六氟乙酰丙酮(hfaa)。

[0034]

因此,本发明描述了一种从原料开始的新的工业方法,所述原料即具有总共五个碳原子的(环)脂族原料化合物,其中存在以所述两个碳原子形式的“有些酸度的”生成基团(“some acidity”generating group),所述两个碳原子是所述羰基(-c(=o)-)官能的一部分,这提供了更高的活性,允许更柔和的反应参数,并导致更高的原料产率和纯度;根据本发明,这些原料是β-二酮或内酯,如4-甲基丁内酯。

[0035]

术语“有些酸度的生成基团”应理解为吸电子基团,其在“有些酸度生成基团”的α位。这样的基团有利于氢原子的分裂及其取代。这种“有些酸度生成基团”的实例是所述1,4-内酯官能或2,4-二酮官能(也称为β-二酮官能)。

[0036]

方案1:

[0037]

原料化合物是4-甲基丁内酯。

[0038]

第一反应步骤:

[0039][0040]

第二反应步骤:

[0041][0042]

例如,4-甲基丁内酯可以在str系统(搅拌釜式反应器系统)中利用由惰性气体稀释的f2气体(氟化气体)间歇式氟化或者在逆流系统或微反应器(优选来自sic)中在无水条件下用经惰性气体稀释的或浓缩的f2气体(稀释或浓缩的氟化气体)连续氟化,来得到全氟化4-甲基丁内酯,该全氟化4-甲基丁内酯作为迄今未知的新化合物。特别地,高浓度的f2气体(氟化气体)只能应用于逆流反应器系统或微反应器和盘管式反应器系统中,以避免在str系统中不可能出现的热点。

[0043]

优选地,利用由惰性气体稀释的f2气体(氟化气体)进行的所述间歇式(直接)氟化反应或者利用由惰性气体稀释的f2气体(氟化气体)或利用浓缩f2气体进行的连续(直接)氟化反应在无水条件下进行。如果氟化程度太低(可通过nmr测量h原子的存在来检测),则可以根据需要增加后氟化步骤。

[0044]

另外,在大多数试验中,特别是在微反应器中连续进行的反应中,全氟化4-甲基丁内酯的产率非常高,并且几乎达到定量的有效温度控制。如果在使用前原料或设备中偶然存在一些痕量的水,例如来自清洗的水,则可以检测到一些部分位置被非选择性氟化的γ-羟基丁酸。这可以通过使用适当干燥的不含水分的起始材料来避免。

[0045]

如果在微反应器系统中进行,则第一步不需要溶剂,所述微反应器系统优选由sic制成(但hastelloy也可以),可选地,至少在微反应器中的连续反应的启动期间,或者通常如果进料控制由于安装的泵或来自轻微加压的容器的进料而可能不是非常恒定时,一些全氟戊烷(pfp)作为用于稀释的溶剂(和作为放热缓冲剂)是有利的。

[0046]

asahi glass公司也已经在其氟化步骤中使用pfp作为溶剂(实施例4,ep967191(1999))。无水hf也用作第一步的溶剂,因为它在反应过程中也是等摩尔形成的,并且不需要附加的纯化步骤。

[0047]

如果用惰性气体稀释f2气体,例如使用来自加压气瓶的惰性气体,微反应器中非常高的气体负荷由于通道中的惰性气体气泡而不太有利,微反应器中非常高的气体负荷导致低得多的选择性,因此优选不使用过于(或非常)稀的f2,而是任选地使用直接来自用于由hf生产f2的电解槽的f2气体。f2气体中作为杂质的一些(潜在的)cf4(来自碳电极的一些氟化)不会抑制或干扰反应,也不会加速反应。

[0048]

对于第二步,hf中的sf4是用于内酯开环和最终氟化成全氟戊烷的优选试剂,为了加速内酯开环步骤,可任选加入lewis酸如ticl

nf4-n

、sncl

nf4-n

、sbcl

mf5-m

。例如,g.a.boswell在organic reactions(new york)(1974),21,1-124中和wang,chia lin j.,organic reactions(new york)(1985),34,319描述了sf4的许多反应。在houben weyl的第e10a卷第8章第321页(isbn:9783131815446)中,也给出了关于sf4化学的概述和实验程序,但仅用于科学目的,不适用于工业规模。此处公开的具有创造性的第二步骤可以在str中间歇式进行,或者在一连串str中连续进行,或者更好地在微反应器或一连串微反应器中进行,微反应器任选地由sic制成,但是hastelloy(优选哈氏合金c4)作为结构材料也工作良好。

[0049]

参见下文给出的结构式,原则上,商业氟化剂如dast(三氟化二乙氨基硫)、deoxo-fluor(双-(2-甲氧基乙基)氨基三氟化硫)、xtal-fluor-e((二乙基氨基)-二氟磺酸-四氟硼酸盐)、xtal-fluor-m((二氟(吗啉代)四氟硼酸盐)、fluorlead(4-叔丁基-2,6-二甲基苯基三氟化硫)和phenofluor(1,3-双(2,6-二异丙基苯基)-2,2-二氟4-咪唑啉)在技术上可以替代sf4作为氟化剂,但将产生大量的含水和有机废物,因为是利用水解或甚至通过制备型色谱法来将作为有机相的产物全氟丙烷与来自水相中氟化剂的剩余废物分离来处理的。由于这一点,氟化剂可能不能满足经济和环境需求,但被包括在本发明中。对于更大的工业规模,sf4是优选的氟化剂。这两个步骤都可以在str、盘管和微反应器或者逆流反应器或不同反应器类型的组合中进行。因此,所述氟化剂不适用于本发明的方法,也不是优选的,因为反应更复杂,并且目前这些氟化剂也非常昂贵,不能大规模商业化。

[0050][0051]

三氟化二乙氨基硫(dast)是一种有机硫化合物,分子式为et2nsf3。三氟化二乙氨基硫是一种用于合成有机氟化合物的氟化试剂。该化合物为液体,无色;较旧的样品呈橙色。加热时,三氟化二乙氨基硫(dast)会转化为具有高度爆炸性的(net2)2sf2,并排出四氟化硫。为尽量减少事故,样品应保持在50℃以下。

[0052]

双-(2-甲氧乙基)氨基三氟化硫(商品名:deoxo-fluor-e)和二氟(吗啉代)四氟硼酸盐(商品名:xtal-fluor-m)是衍生自dast的试剂,具有较低的爆炸可能性。

[0053]

四氟化硫(sf4)是本发明方法中优选的氟化剂。四氟化硫(sf4)是一种无色腐蚀性气体,在暴露于水或湿气时会释放出危险的hf(氟化氢)。尽管有这些不受欢迎的特性,该化合物是制备有机氟化合物的有用试剂,其中一些在制药和特种化学工业中是重要的。

[0054]

除了通过环状前体进行合成外,由商业上可获得的线性前体如乙酰丙酮(包括部分氟化的乙酰丙酮)而进行的次序是本发明中包括的另一种选择,但首先进行sf4步骤,然后用f2进行最后的氟化,因为已知含酮基的底物有时很难氟化,hutchinson等人在organicfluorine chemistry的“elemental fluorine in organic chemistry”一章(193(1997),第1页)中进行了综述。反应如下:

[0055]

方案2:

[0056]

原料化合物是乙酰丙酮(aa)。

[0057]

第一反应步骤:

[0058][0059]

第二反应步骤:

[0060][0061]

方案3:

[0062]

原料化合物是1,1,1-三氟-2,4-戊二酮(三氟乙酰丙酮;tfaa)。

[0063]

第一反应步骤:

[0064][0065]

第二反应步骤:

[0066][0067]

方案4:

[0068]

原料化合物是六氟乙酰丙酮(hfaa)

[0069]

第一反应步骤:

[0070][0071][0072]

第二反应步骤:

[0073][0074]

通常,原料与f2以及sf4(或其它氟化剂)的化学计量比总是必须分别适于可交换的氢原子量与必须转化为-cf2-基团的羰基的量。本发明的次序在工业规模中的另一大优点是在两个步骤中都可以避免水性处理。可以通过简单地增加一些真空或使用一些惰性气体作为拖尾气体来去除生成的hf。也可以将所有形成的sof2收集并进一步用于氟化。

[0075]

本发明还涉及分别生产全氟戊烷(pfp)和/或化合物全氟化4-甲基丁内酯的新工业方法,所述化合物全氟化4-甲基丁内酯是制备全氟戊烷(pfp)的合适中间体,所述方法涉及在液相中的反应,例如在以下之中进行反应:逆流反应器系统,特别是循环反应器系统,或逆流(循环)系统(“反向气体洗涤器系统”),以及管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统,优选分别在逆流反应器系统或微反应器中进行,如本文下文以及权利要求中所述。

[0076]

因此,如下文更详细描述和权利要求中所限定的,本发明一方面涉及一种由作为中间体化合物的化合物全氟化4-甲基丁内酯或直接从化合物4-甲基丁内酯开始工业合成全氟戊烷(pfp)的新方法。特别地,在本发明的优选方面,用于工业合成全氟戊烷(pfp)或全氟化4-甲基丁内酯的新方法包括利用单质氟(f2)对作为初始原料的化合物4-甲基丁内酯直接氟化的步骤。在此,另一方面,本发明还涉及一种用于由化合物4-甲基丁内酯工业合成化合物全氟化4-甲基丁内酯作为终产物化合物的新方法。

[0077]

可选地,如下文更详细描述和权利要求书中所限定的,本发明一方面涉及由化合物工业合成全氟戊烷(pfp)的新方法,该化合物选自优选的2,4-二酮或β-二酮作为脂族原料化合物,在本发明中,所述脂族原料化合物例如是乙酰丙酮、1,1,1-三氟-2,4-戊二酮(三氟乙酰丙酮;tfaa)和六氟乙酰丙酮(hfaa)。

[0078]

作为一个反应步骤,本发明涉及在化合物全氟戊烷(pfp)的生产或制备中利用f2气体作为氟化剂的直接氟化方法,特别是通过特殊设备和特殊反应器设计,例如分别如图1和图2或图3所示,并且如下文进一步所描述的。本发明所采用的特殊设备和特殊反应器设计可包括一个或多个填料床塔,例如以气体洗涤器系统或者一个或多个微反应器的形式。

[0079]

在本发明的一个方面中,利用f2气体作为氟化剂的直接氟化反应,和/或利用sf4作

为氟化剂的氟化反应且(如果适用的话)涉及内酯开环的方法在以下之中进行:高压釜,(封闭的)柱式反应器,逆流反应器系统,特别是环管反应器系统,或逆流(循环)系统(“反向气体洗涤器系统”),管式反应器系统,连续流反应器系统,盘管式反应器系统或微反应器系统,优选逆流反应器系统或微反应器。

[0080]

在本发明的另一个方面中,利用f2气体作为氟化剂的直接氟化反应,和/或利用sf4作为氟化剂的氟化反应且(如果适用的话)涉及内酯开环的方法在逆流反应器系统中进行,该逆流反应器系统是(封闭的)柱式反应器,优选其中该逆流反应器系统是(封闭的)柱式反应器,优选填料床塔,更优选呈气体洗涤器系统形式的填料床塔。

[0081]

已经发现,尽管利用f2气体作为氟化剂的直接氟化反应例如在给定的时间段内(例如,少于10小时,或甚至少于5小时)的放热特性,本发明的反应可以作为具有高转化率的较大规模的反应而进行,并且所得的氟化产物中没有主要杂质。可以以千克规模的量生产氟化产物,例如,本发明利用f2气体作为氟化剂的直接氟化方法可以分别在氟化无机化合物或氟化有机化合物的大规模和/或工业生产中进行。

[0082]

在图1(封闭的柱式反应器系统)和图2或图3(微反应器系统)的上下文中描述了实施本发明方法的具体实例。

[0083]

利用f2气体作为氟化剂的直接氟化方法和使用sf4作为氟化剂的其它氟化方法可以彼此独立和分开地进行。

[0084]

可选地,利用f2气体作为氟化剂的直接氟化方法和使用sf4作为氟化剂的其他氟化方法可以随后进行作为两步法,其中可以分离和/或纯化中间体氟化产物化合物,也可以不分离和/或纯化中间体氟化产物化合物。

[0085]

直接氟化:

[0086]

术语“直接氟化”是指通过使原料化合物化学反应而将一个或多个氟原子引入到化合物中,例如,根据本发明利用单质氟(f2)发生化学反应而将一个或多个氟原子引入化合物中,使得一个或多个氟原子共价键合到所述化合物中,从而取代其中的一个或更多个氢原子。

[0087]

因此,本发明的直接氟化提供了一种通过利用氟气(f2)直接氟化4-甲基丁内酯化合物生产或制备化合物全氟戊烷(pfp)或全氟化4-甲基丁内酯化合物的高效方法,如果需要,可以将全氟化4-甲基丁内酯化合物分离作为最终产物化合物或中间体化合物,本文中也称为“f2氟化气体”或“f2气体”或“作为氟化剂的f2气体”。

[0088]

本发明中使用的f2氟化气体可以是任何来源的。例如,本发明还可以在使用氟气(f2)的直接氟化步骤中使用f2氟化气体,因为它直接来自f2电解反应器(制氟电解槽)(例如,无需进一步纯化),并且任选地仅通过惰性气体(或其混合物)稀释至所需的氟(f2)浓度。当然,如果需要,来自f2电解反应器(制氟电解槽)的氟气(f2)也可以在用于直接氟化步骤之前进行纯化;任选地,最初来自f2电解反应器(制氟电解槽)的这种纯化的氟气(f2)仅通过惰性气体(或其混合物)稀释到所需的氟(f2)浓度至一定程度。

[0089]

如果需要,可以对来自f2电解反应器(制氟电解槽)的氟化气体进行纯化,以便在将其用作本发明方法中的氟化气体之前除去f2电解反应器(制氟电解槽)中形成的部分或全部副产物和痕量物。然而,在本发明的方法中,这种部分或完全纯化不是必须的,氟化气体可以在其从f2电解反应器(制氟电解槽)出来时直接使用,但是如果需要,任选地仅通过

惰性气体稀释至所需的氟(f2)浓度。当使用来自f2电解反应器(制氟电解槽)的纯化或未纯化的f2氟化气体时,因而可以通过惰性气体最优选通过氮气(n2)将其稀释到所需的程度。

[0090]

f2氟化气体中的氟(f2)浓度可以在宽的范围内变化,例如,基于按体积计f2氟化气体组成总计100%,从按体积计约1%单质氟(f2)到按体积计约几乎100%单质氟(f2)。术语“按体积计约几乎100%单质氟(f2)”是指由于技术原因,工业级单质氟(f2)将含有痕量杂质,例如,如果单质氟(f2)取自制氟电解槽,则在电解过程中形成一些四氟甲烷(cf4)。因此,术语“按体积计约几乎100%单质氟(f2)”将被本领域技术人员理解为,例如各自按体积计的单质氟(f2)分别高达约99.9%、高达约99.8%、高达约99.7%、高达约99.6%、高达约99.5%或高达约99

±

1%。

[0091]

f2氟化气体中较低氟(f2)浓度的典型范围为,例如,按体积计约1%单质氟(f2)至按体积计约30%单质氟(f2),更优选为按体积计约5%单质氟(f2)至按体积计约25%单质氟(f2),甚至更优选按体积计约5%单质氟(f2)至按体积计约20%单质氟(f2),每个范围均基于按体积计f2氟化气体组成总计100%。例如,f2氟化气体中较低的氟(f2)浓度可以在于逆流反应器系统中,特别是循环反应器系统中,或逆流(循环)系统(“反向气体洗涤器系统”)中进行反应时应用。

[0092]

f2氟化气体中较高氟(f2)浓度的典型范围为,例如,基于按体积计f2氟化气体组成总计100%,按体积计约85%单质氟(f2)至按体积计约几乎100%单质氟(f2)(如上文所限定的),优选按体积计约90%单质氟(f2)至按体积计约几乎100%单质氟(f2)(如上文所限定的)。例如,f2氟化气体中较高的氟(f2)浓度优选在于管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统,优选微反应器系统中进行反应时应用。然而,f2氟化气体中的所述较高氟(f2)浓度也可以在例如于逆流反应器系统,特别是循环反应器系统,或逆流(循环)系统(“反向气体洗涤器系统”)中进行反应时应用。

[0093]

当然,本领域技术人员将理解,在任何上述给定范围内,也可以选择任何中间值和中间范围。

[0094]

本文所用的术语“体积%”是指“按体积计的%”。除非另有说明,本文所用的所有百分比(%)分别表示“体积%”或“按体积计的%”。

[0095]

术语“惰性气体”是指在一组给定条件下不发生化学反应的气体。典型的惰性气体包括任何稀有气体,其构成具有类似性质的一类化学元素,并且在标准条件下,都是无气味、无色、具有非常低的化学反应性的单原子气体,例如,该稀有气体是氦(he)、氖(ne)和氩(ar),或者惰性气体例如氮气(n2)。优选地,(纯化的)氩气(ar)和/或氮气(n2)由于其高天然丰度(空气中78.3%n2,1%ar)和相对低的成本而被用作惰性气体。在本发明中,更优选的惰性气体是氮气(n2)。也可以使用所述惰性气体的混合物。

[0096]

在惰性气体或其混合物中稀释氟(f2)气体的程度,即氟化方法步骤中所用的f2氟化气体的氟(f2)浓度,可取决于所使用的特殊设备和特殊反应器设计,例如,如图1(一个或多个填料床塔)所示的代表在逆流反应器系统、特别是在循环反应器系统或者在逆流(循环)系统(“反向气体洗涤器系统”)中进行反应,还有例如如图2或图3所示的代表在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中进行反应。

[0097]

特别地,氟化方法步骤中所用的f2氟化气体的氟(f2)浓度可以一方面针对用于在逆流反应器系统中进行反应的反应器设计例如如图1所示的(一个或多个填料床塔),和针

对用于在微反应器系统中进行反应的反应器设计(例如,如图2或图3所示)而不同。

[0098]

在柱式反应器(例如,逆流反应器系统)中直接氟化:

[0099]

优选地,在用于直接氟化反应的f2氟化气体中,当在逆流反应器系统,特别是循环反应器系统中,或逆流(循环)系统(“反向气体洗涤器系统”)中进行反应时,对以下(f2)浓度进行调节。

[0100]

关于f2氟化气体组成中的f2浓度,应注意,在逆流反应器系统特别是循环反应器系统或者逆流(循环)系统(“反向气体洗涤器系统”)的情况下,例如,如图1所示,分别利用经惰性气体稀释的f2和浓缩的f2可以同等地进行直接氟化方法,因为惰性气体可以通过压力控制阀从顶部逸出,在反应器中不会有任何问题,例如,没有会降低选择性和产率的任何热点等。

[0101]

因此,当在逆流反应器系统,特别是在循环反应器系统,或逆流(循环)系统(“反向气体洗涤器系统”)中进行直接氟化反应时,可以在f2氟化气体中的氟(f2)浓度的整个宽范围内进行该直接氟化反应,如前所述,即f2氟化气体中的氟(f2)浓度为基于按体积计f2氟化气体组成总计100%,按体积计约1%单质氟(f2)至按体积计约几乎100%单质氟(f2)。因此,在这种情况下,可以在以下浓度内进行直接氟化反应,例如:(i)如上所述的f2氟化气体中较低氟(f2)浓度的典型范围,(ii)如上所述的f2氟化气体中较高氟(f2)浓度的典型范围,以及(iii)f2氟化气体中中等氟(f2)浓度范围内,例如,例如按体积计约》30%单质氟(f2)至按体积计约《85%单质氟(f2)。

[0102]

当然,本领域技术人员将理解,在任何上述给定范围内,也可以选择任何中间值和中间范围。

[0103]

在连续流反应器系统(例如,微反应器系统)中直接氟化:

[0104]

优选地,在直接氟化反应中所用的f2氟化气体中,当在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统,优选在微反应器系统中进行反应时,对以下(f2)浓度进行调节。

[0105]

关于f2氟化气体组成中的f2浓度,应注意,在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统、优选微反应器系统中的情况下,优选在上述f2氟化气体中较高氟(f2)浓度的典型范围内进行直接氟化反应。因此,优选应用于管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中的f2氟化气体中的较高氟(f2)浓度为例如基于按体积计f2氟化气体组成总计100%,按体积计约85%单质氟(f2)至按体积计约几乎100%单质氟(f2),优选按体积计约90%单质氟(f2)至按体积计约几乎100%单质氟(f2)。

[0106]

此外,关于f2氟化气体组成中的f2浓度,应注意,如上面已经解释的,尽管在逆流反应器系统,特别是循环反应器系统,或逆流(循环)系统(“反向气体洗涤器系统”)的情况下,可以分别用经惰性气体稀释的f2和浓缩的f2的同等地进行直接氟化方法,相反,当在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中进行反应时,强烈建议和优选f2氟化气体组成中具有很少或甚至(几乎)没有惰性气体,因为在所述管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中进行反应期间,没有气体可以逸出,即,惰性气体是不利的,因为它们在微反应器系统的通道中产生气泡,从而阻碍热交换并导致出现热点,这也将降低选择性和产率。

[0107]

因此,如果在微反应器系统中开始反应之前,用惰性气体吹扫例如氮气(n2)惰性气体吹扫使系统连续浮动,则在微反应器系统中的直接氟化反应开始之前,一旦原料的进料已经开始,惰性气体的浓度优选迅速降低,将f2氟化气体中的f2浓度调节至上述f2氟化气体中较高氟(f2)浓度的范围。惰性气体进料的快速降低是必要的,因为惰性气体急剧降低微通道反应器中的热交换效率。

[0108]

当然,本领域技术人员将理解,在任何上述给定范围内,也可以选择任何中间值和中间范围。

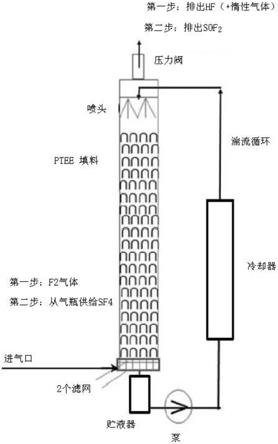

附图说明

[0109]

图1:制备pfp(全氟戊烷),两个反应步骤(利用f2气体作为氟化剂的一个步骤,例如,作为第一步;利用sf4作为氟化剂的一个步骤,例如作为第二步),使用逆流反应器系统(例如气体洗涤器系统)。参见实施例2。原料化合物是4-甲基丁内酯;中间体化合物是全氟化4-甲基丁内酯。如果需要,可以将中间体全氟化4-甲基丁内酯化合物进行分离,在这种情况下,仅进行第一步且利用f2气体作为氟化剂。如果需要,分离的全氟化4-甲基丁内酯化合物可以用作原料化合物,用于通过使全氟化4-甲基丁内酯化合物与作为氟化剂的sf4进行氟化反应来生产pfp(全氟戊烷)。在使用sf4作为氟化剂的氟化反应期间,也发生内酯开环。

[0110]

图2:在微反应器系统(两个微反应器)中以连续方式制备pfp(全氟戊烷);两个反应步骤(利用f2气体作为氟化剂的一个步骤,例如作为第一步;用sf4作为氟化剂的一个步骤,例如作为第二步)。参见实施例3。原料化合物是4-甲基丁内酯;中间体化合物是全氟化4-甲基丁内酯。如果需要,可以将中间体全氟化4-甲基丁内酯化合物进行分离,在这种情况下,仅进行第一步且利用f2气体作为氟化剂。如果需要,分离的全氟化4-甲基丁内酯化合物可以用作原料化合物,用于通过使全氟化4-甲基丁内酯化合物与作为氟化剂的sf4进行氟化反应来生产pfp(全氟戊烷)。在使用sf4作为氟化剂的氟化反应期间,也发生内酯开环。

[0111]

图3:在微反应器系统中制备pfp(全氟戊烷),其中原料化合物是hfaa(六氟乙酰丙酮),以连续方式使用两个微反应器;两个反应步骤(用sf4作为氟化剂的一个步骤,例如作为第一步;以f2气体作为氟化剂的一个步骤,例如作为第二步)。参见实施例4。如果需要,可以将中间体化合物十氟-3,3-二氢戊烷进行分离,并且在这种情况下,仅进行以f2气体作为氟化剂的第一步。如果需要,可以将分离的十氟-3,3-二氢戊烷化合物用作原料化合物,用于通过使十氟-3,3-二氢戊烷化合物与作为氟化剂的f2气体进行直接氟化反应来生产pfp(全氟戊烷)。

具体实施方式

[0112]

如发明内容部分中所简要描述、权利要求书中所限定以及在本文下述描述和实施例中进一步详述的,本发明涉及一种用于生产全氟戊烷(pfp)和/或化合物全氟化4-甲基丁内酯的新工业方法,全氟化4-甲基丁内酯是生产全氟戊烷(pfp)的合适中间体,该方法涉及液相中的反应且在以下之中进行反应:逆流反应器系统,特别是循环反应器系统,或者逆流(循环)系统(“反向气体洗涤器系统”),以及管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统,优选分别在逆流反应器系统或微反应器中进行反应,如本文下面和权利要求书中各自所述的。

[0113]

在第一个方面,本文前面已经对本发明进行了举例说明,本发明的方法更主要涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,

[0114][0115]

其中化合物pfp是从选自下组的原料化合物开始生产的:(a)式(ii)的4-甲基丁内酯,

[0116][0117]

以及(b)式(iii)的乙酰丙酮化合物,

[0118][0119]

其中在式(iii)中,彼此独立地,x是0至3的整数,y是0至3的整数;

[0120]

并且

[0121]

其中该方法在耐受单质氟(f2)且耐受氟化氢(hf)的反应器或反应器系统中进行,并且该方法包括以下步骤:

[0122]

(i)利用单质氟(f2)作为气态氟化剂的直接氟化反应,以及

[0123]

(ii)利用选自下组的氟化剂作为氟化剂的氟化反应:sf4(四氟化硫),商业氟化剂如dast、deoxo-fluor、xtal-fluor(m/e)、fluorlead和phenofluor,优选sf4;

[0124]

并且其中

[0125]

(a)如果原料是(a)式(ii)的4-甲基丁内酯,则第一方法步骤是利用单质氟(f2)作为气态氟化剂的直接氟化反应(i),以产生氟化中间体化合物(a);第二方法步骤是利用选自下组中的氟化剂作为氟化剂的氟化反应(ii):sf4,商业氟化剂如dast、deoxo-fluor、xtal-fluor(m/e)、fluorlead和phenofluor,优选sf4作为氟化剂,其中将氟化中间体化合物(a)进一步氟化,得到具有式(i)的化合物pfp(全氟戊烷);

[0126]

(b)如果原料是(b)式(iii)的乙酰丙酮化合物,第一方法步骤是利用选自下组中的氟化剂作为氟化剂的氟化反应(ii),以产生氟化中间体化合物(b):sf4,商业氟化剂如dast、deoxo-fluor、xtal-fluor(m/e)、fluorlead和phenofluor,优选sf4;第二方法步骤是利用单质氟(f2)作为气态氟化剂的直接氟化反应(i),其中氟化中间体化合物(b)被进一步氟化,得到具有式(i)的化合物pfp(全氟戊烷)。

[0127]

其次,本文前面已经对本发明进行了举例说明,本发明还涉及一种生产具有式(i)

的化合物pfp(全氟戊烷)的方法,其中化合物pfp是从原料化合物(a)式(ii)的4-甲基丁内酯开始生产的。

[0128]

第三,本文前面已经对本发明进行了举例说明,本发明还涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中化合物pfp是从原料化合物(b)式(iii)的乙酰丙酮化合物开始生产的。

[0129]

第四,本文前面已经对本发明进行了举例说明,本发明还涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中原料化合物(b)乙酰丙酮选自下组:乙酰丙酮、1,1,1-三氟-2,4-戊二酮(三氟乙酰丙酮;tfaa)和六氟乙酰丙酮(hfaa)。

[0130]

第五,本文前面已经对本发明进行了举例说明,本发明还涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中氟化反应(ii)的方法步骤利用sf4作为氟化剂。

[0131]

第六,本文前面已经对本发明进行了举例说明,本发明还涉及根据权利要求1的生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中化合物pfp由原料化合物(a)式(ii)的4-甲基丁内酯开始生产;并且其中氟化反应(ii)的方法步骤利用sf4作为氟化剂。

[0132]

在第二个方面,本文前面已经对本发明进行了举例说明,本发明的方法主要还涉及生产具有式(iv)的全氟化内酯化合物的方法,该化合物是全氟化4-甲基丁内酯,

[0133][0134]

其中全氟化4-甲基丁内酯化合物是从式(ii)的原料化合物4-甲基丁内酯开始制备的,

[0135]

并且

[0136]

其中该方法在耐受单质氟(f2)且耐受氟化氢(hf)的反应器或反应器系统中进行,并且该方法包括利用单质氟(f2)作为气态氟化剂的直接氟化反应(i),以产生式(iv)的全氟化4-甲基丁内酯化合物,其是全氟化4-甲基丁内酯。

[0137]

关于所述第二方面,本发明还涉及具有式(iv)的全氟化内酯化合物,其为全氟化4-甲基丁内酯,

[0138][0139]

此外,关于所述第二方面,本发明还涉及具有式(iv)的全氟化内酯化合物(其为全氟化4-甲基丁内酯)在生产具有式(i)的化合物pfp(全氟戊烷)中的用途,

[0140][0141]

在第三个方面,本文前面已经对本发明进行了举例说明,更主要地,本发明的方法涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,

[0142][0143]

其中化合物pfp由具有式(iv)的全氟化内酯化合物开始生产,该全氟化内酯化合物为全氟化4-甲基丁内酯,

[0144][0145]

其中该方法在耐单质氟(f2)且耐受氟化氢(hf)的反应器或反应器系统中进行,并且该方法包括利用选自下组的氟化剂作为氟化剂而进行的氟化反应(ii),以得到具有式(i)的化合物pfp(全氟戊烷):sf4,商业氟化剂如dast、deoxo-fluor、xtal-fluor(m/e)、fluorlead和phenofluor,优选sf4。

[0146]

另一方面,本发明还涉及一种生产具有式(i)的化合物pfp(全氟开烷)的方法,其中氟化反应(ii)利用sf4作为氟化剂。

[0147]

在又一方面,本发明还涉及一种如上所述生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中氟化反应(ii)是利用sf4作为氟化剂且在作为溶剂的hf(氟化氢)中进行的。

[0148]

在另外又一方面,本发明还涉及一种生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中氟化反应(ii)是利用sf4作为氟化剂、在作为溶剂的hf(氟化氢)中且在lewis酸的存在下进行的。

[0149]

还有一方面,本发明还涉及一种根据权利要求13生产具有式(i)的化合物pfp(全氟戊烷)的方法,其中lewis酸选自由路易斯酸组成的组,比如ticl

nf4-n

、sncl

nf4-n

、

sbcl

mf5-m

,其中n表示0至4的整数,m表示0至5的整数。

[0150]

在本文和权利要求书中所描述的根据本发明的方法中的反应步骤,即利用f2气体作为氟化剂的直接氟化反应和利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)可以在各种反应器设计中进行。示例性反应器设计包括循环反应器系统、逆流(循环)系统(“反向气体洗涤器系统”)、微反应器系统(可包括一个或多个)和盘管式反应器设计。具体的反应器设计如图1(气体洗涤器系统,逆流[循环]系统)、图2和图3(微反应器系统)所示。此外,在本发明的方法中,利用氟化剂f2气体而进行的直接氟化步骤可以分别以间歇或连续方式进行。此外,在本发明的方法中,利用f2气体作为氟化剂的而进行直接氟化步骤和利用sf4作为氟化剂而进行的氟化反应(并且,如果适用,涉及内酯开环)中的任何一个可以分别以间歇或连续方式进行。

[0151]

在本发明的任何一个步骤中,例如在利用f2气体作为氟化剂而进行的直接氟化步骤和利用sf4作为氟化剂而进行的氟化反应(并且,如果适用,涉及内酯开环)中的一个或多个或所有步骤中,所用的优选反应器独立地是微反应器系统。

[0152]

在本发明中,反应器也可以是循环反应器系统、逆流(循环)系统(“逆向气体洗涤器系统”),但优选反应器是微反应器系统。分别见图1(气体洗涤器系统,逆流[循环]系统),或见图2和图3(微反应器系统)。

[0153]

在连续方式方法的情况下,即,当根据本发明的连续方法以利用f2气体作为氟化剂的直接氟化步骤和利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)中的任何一个步骤独立地进行时,在本发明中,反应器系统是如本文和权利要求书中所述的微反应器系统,并且以连续操作方式使用。

[0154]

在间歇方式方法的情况下,即,当根据本发明的间歇式方法以利用f2气体作为氟化剂的直接氟化步骤和用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)中的任何一个步骤独立地进行时,根据本发明的间歇式方法也可以在逆流系统中优选如本文和权利要求书中所述以间歇式操作方式进行。

[0155]

本发明还涉及利用f2气体作为氟化剂的直接氟化步骤和利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环),如各自在本文和权利要求书中所描述的,任选以间歇方式或以连续方式操作,用于生产化合物pfp(全氟戊烷)和/或化合物全氟化4-甲基丁内酯(即,pfp(全氟戊烷)的前体或中间体化合物),分别如本文和权利要求书中所限定的,其中反应以利用f2气体作为氟化剂的直接氟化步骤和利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)中的至少一个步骤作为连续方法进行,其中该连续方法在至少一个上部横向尺寸为约≤5mm或约≤4mm的连续流反应器中,优选在至少一个微反应器中进行。

[0156]

如本文所述,本发明还涉及一种的方法,该方法任选以间歇方式或连续方式操作,用于生产pfp(全氟戊烷)和/或化合物全氟化4-甲基丁内酯(即,pfp(全氟戊烷)的前体或中间体化合物),其特征在于所述反应步骤在sic反应器中进行。

[0157]

如本文所述,本发明还涉及一种方法,该方法任选地以间歇方式操作或以连续方式操作,用于生产pfp(全氟戊烷)和/或化合物全氟化4-甲基丁内酯(即,pfp(全氟戊烷)的前体或中间体化合物),其特征在于所述步骤在镍反应器(ni反应器)或具有高镍含量(ni含量)内表面的反应器中进行。

氟化气体),氟(f2)浓度在例如:在最大浓度高达按体积计约100%单质氟(f2)的情况下,按体积计约85%起的范围,特别是按体积计约90%起的范围,或特别是按体积计约92%单质氟(f2)起的范围,尤其是约94%起的范围;每个给定范围基于按体积计氟(f2)气体和惰性气体为100%,即基于按体积计f2氟化气体组成总计100%。

[0166]

另一方面,当在逆流反应器系统,特别是循环反应器系统,或者逆流(循环)系统(“反向气体洗涤器系统”)中进行直接氟化反应时,本发明还涉及如上所述的一种用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯(全氟化4-甲基丁内酯)化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中在f2氟化气体中应用较高的氟(f2)浓度并且在非常实用的范围内,例如,特别是在纯化过或未纯化的f2氟化气体来自f2电解反应器(制氟电解槽),并且其中来自f2电解反应器(制氟电解槽)的氟(f2)气体在惰性气体中(然后它们一起构成f2氟化气体)仅稀释一定程度的情况下,其中氟(f2)的浓度在按体积计约92%单质氟(f2)至约99%单质氟(f2)的范围内,且最优选在按体积计约94%至按体积计约99%的非常实用的范围内;每个给定范围基于按体积计氟(f2)气体和惰性气体为100%,即,基于按体积计f2氟化气体组成总计100%。

[0167]

当然,本领域技术人员将理解,在任何上述给定范围内,也可以选择任何中间值和中间范围。

[0168]

在又一个方面,本发明涉及如上前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中液体反应介质以环路的方式在(封闭的)柱式反应器中循环,并且其中所述环路以约1,000l/h至约2,000l/h、优选约1,250l/h至约1,750l/h范围内的循环速度运行;更优选地,其中所述环路以约1,500l/h

±

200l/h范围内的循环速度运行;甚至更优选地,其中所述环路以约1,500l/h

±

100l/h范围内的循环速度运行;最优选地,其中所述环路以约1,500l/h

±

50l/h范围内的循环速度运行。

[0169]

例如,在前文所限定的本发明所述又一方面中,涉及如前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中针对反应,(封闭的)柱反应器配备有以下中的至少一种:

[0170]

(i)至少一个热交换器(系统),至少一个带有入口和出口的贮液器,用于容纳液体反应介质,

[0171]

例如,液体反应介质起初包含原料化合物或由原料化合物组成,或者随着反应进行逐渐包含产物化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)或任何其它上述2,4-二酮原料或由其衍生的中间体化合物,或者由产物化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物或任何其它上述2,4-二酮原料或由其衍生的中间体化合物组成;

[0172]

(ii)用于泵送和循环液体反应介质的泵;

[0173]

(iii)一个或多个(喷嘴)喷头,优选其中所述一个或多个(喷嘴)喷头被置于所述柱式反应器的顶部,用于将所述循环的反应介质喷射到所述(封闭)柱式反应器中;

[0174]

(iv)任选地,一个或多个滤网,优选两个滤网,优选所述一个或多个滤网被置于(封闭的)柱式反应器的底部;

[0175]

(v)以及至少一个装有压力阀的气体出口,和至少一个用于从(封闭的)柱式反应

器中排出产物化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)或任何其它上述2,4-二酮原料或由其衍生的中间体化合物的出口。

[0176]

在本发明的一个方面中,其中利用f2气体作为氟化剂的直接氟化反应和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)在(封闭的)柱式反应器中进行,本发明涉及如上文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中柱式反应器是填料床塔式反应器,优选地,填料床塔式反应器填充有耐受反应物并且尤其耐受单质氟(f2)和氟化氢(hf)的填料,例如填充有raschig填料、e-tfe填料和/或耐受hf的金属填料,例如,hastelloy金属填料,和/或(优选)hdptfe填料,更优选地,其中填料床塔式反应器是气体洗涤器系统(塔),该气体洗涤器系统(塔)填充有任何前述耐受hf的hastelloy金属填料和/或hdptfe填料中的任一种,并且优选填充有hdptfe填料。

[0177]

在另外一方面,本发明涉及一种如前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中利用f2气体作为氟化剂的直接氟化反应和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)以至少一个步骤在上部横向尺寸为约≤5mm或约≤4mm的连续流反应器中的方式进行,更优选以至少一个步骤在微反应器中的方式进行;

[0178]

还更优选地,其中利用f2气体作为氟化剂的直接氟化反应,和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)以至少一个步骤作为连续方法而进行,其中该连续方法在至少一个上部横向尺寸为约≤5mm或约≤4mm的连续流反应器中进行;

[0179]

甚至更优选地,其中利用f2气体作为氟化剂的直接氟化反应,和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)以至少一个步骤作为连续方法而进行,其中该连续方法在至少一个微反应器中进行。

[0180]

在另外又一方面,本发明涉及一种如前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其特征在于,在开始利用f2气体作为氟化剂的直接氟化反应和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)的方法步骤中的任何一个之前,用惰性气体或惰性气体的混合物对所用的一个或多个反应器、优选所用的每个和任何反应器进行吹扫,优选用he(氦气)和/或n2(氮气)作为惰性气体进行吹扫,更优选用n2(氮气)作为惰性气体进行吹扫。

[0181]

在特定方面,本发明涉及一种如前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其特征在于,在氟化反应步骤(a)中,在sic反应器中进行反应;优选地,在氟化反应步骤(a)中,在sic微型反应器中进行反应。

[0182]

在另一个特定方面,本发明涉及一种如前文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其特征在于,在镍反应器(ni-反应器)或具有高镍含量(ni-含量)内表面的反应器中进行反应。

[0183]

在又一个特定方面,本发明涉及一种如前文所限定的用于生产化合物pfp(全氟戊

烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其特征在于,将通过利用f2气体作为氟化剂的直接氟化反应和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)所得的产物独立地进行蒸馏。

[0184]

在还有另外一方面,本发明还涉及上文所限定的用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法中的任一种,其特征在于,在镍反应器(ni反应器)或具有高镍含量(ni含量)内表面的反应器中进行反应。优选地,在本发明中,术语“高镍含量”是指制成镍反应器的金属合金中镍(ni)含量至少为50%。特别优选的是由hastelloy c4镍合金制成的镍反应器。hastelloy c4镍合金在现有技术中已知为包括铬与高钼含量的组合的镍合金。这种hastelloy c4镍合金表现出对大量化学介质(例如,被污染的还原性无机酸、氯化物以及被氯化物污染的有机和无机介质)超乎寻常的耐受性。

[0185]

hastelloy c4镍合金可以例如分别以商品名6616hmo或hastelloy商购获得。hastelloy c4镍合金的密度为8.6g/cm3,熔化温度范围为1335~1380℃。

[0186]

hastelloy c4镍合金由于其特殊的c4化学组成,具有良好的结构稳定性和高的抗敏化性能。

[0187]

hastelloy c4(镍合金)的化学组成列于例如下表1中,其中金属合金中的镍(ni)含量为至少50%,并且镍(ni)含量将hastelloy c4镍合金组成加到总共100%的金属合金。

[0188]

表1:hastelloy c4(镍合金)的化学组成。

[0189][0190]

间歇式方法:

[0191]

本发明还可以涉及一种生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其包括间歇式进行的特定方法步骤,优选其中间歇式方法步骤在柱式反应器中进行。尽管在下面的柱式反应器设置中,该方法被描述为间歇式方法,任选地,该方法也可以在所述柱式反应器设置中作为连续方法进行。在所述柱式反应器设置中的连续方法的情况下,然后当然可以预见另外的入口和出口,分别用于进料原料化合物和取出产物化合物,和/或如果需要的话,用于取出任何中间体化合物。

[0192]

如果本发明涉及间歇式方法,优选其中该间歇式方法在柱式反应器中进行,该方法用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物),最优选地,在(封闭的)柱式反应器(系统)中进行反应,其中所述液体介质在环路中循环,包含液体原料化合物或由液体原料化合物组成的所述液体介质,例如4-甲基丁内酯化合物或全氟化4-甲基丁内酯化合物分别作为液体介质在环路中循环;优选地,其中柱式反应器中的环路以1,500l/h至5,000l/h,更优选3,500l/h至4,500l/h的循环速度运行。

[0193]

如果本发明涉及这种间歇式方法,根据本发明用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法可以以

使得所述液体介质在柱式反应器中以湍流或层流、优选以湍流循环的方式进行。

[0194]

通常,根据目标产物化合物和/或(如果需要)任何中间体化合物所需的化学计量比,将气态原料化合物(例如f2氟化气体)分别进料到环路中,并使其适应反应速率。

[0195]

例如,根据本发明,用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的所述方法可以例如间歇地进行,其中柱式反应器配备有以下中的至少一种:至少一个冷却器(系统),至少一个用于液体介质(其包含液体原料化合物或由液体原料化合物组成)的贮液器,泵(用于泵送/循环液体介质),优选被置于柱式反应器的顶部、用于将循环介质喷射到柱式反应器中的一个或多个(喷嘴)喷头,一个或多个用于引入气态原料化合物(例如f2氟化气体)的进料入口,任选的一个或多个滤网,优选两个滤网,优选该一个或多个滤网被置于柱式反应器的底部,以及至少一个配备有压力阀的气体出口。

[0196]

因此,根据本发明,用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法可以在柱式反应器中进行,该柱式反应器配备有以下中的至少一种:

[0197]

(i)至少一个冷却器(系统),至少一个具有入口和出口的贮液器,用于容纳包含原料化合物或由原料化合物组成的液体介质;分别优选化合物4-甲基丁内酯或全氟化4-甲基丁内酯化合物;

[0198]

(ii)泵,用于泵送和循环柱反应器中的液体介质;

[0199]

(iii)一个或多个(喷嘴)喷头,优选地,其中该一个或多个(喷嘴)喷头被置于柱式反应器的顶部,用于将循环液体介质喷射到柱式反应器中;

[0200]

(iv)一个或多个进料口,用于将气态化合物例如惰性气体或f2氟化气体分别引入到柱式反应器中;

[0201]

(v)任选地,一个或多个滤网,优选两个滤网,优选地,该一个或多个滤网被置于柱式反应器的底部;

[0202]

(vi)以及至少一个装有压力阀的气体出口,和至少一个分别用于取出产物化合物和/或任何中间体化合物(如果需要)的出口。

[0203]

在一个实施方式中,根据本发明,用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法可以在柱式反应器中进行,该柱式反应器是填料床塔式反应器,优选填充有耐受反应物且尤其耐受氟化氢(hf)的填料的填料床塔式反应器(术语“填料”和“填充物”在本发明中是同义的)。适合于本发明的耐受反应物且尤其耐受氟化氢(hf)的填料,特别是耐受hf的塑料填料和/或耐受hf的金属填料。例如,在某些情况下,填料床塔式反应器可填充有不锈钢(1.4571)填料,但不锈钢(1.4571)填料不如下文提及的其它填料合适,因为在反应器系统中可能存在(少量)痕量湿气的风险。优选地,例如,在本发明中,填料床塔式反应器填充有耐受反应物并且尤其耐受氟化氢(hf)的填料,例如填充有raschig填料、e-tfe填料和/或耐受hf的金属填料,例如hastelloy金属填料和/或(优选)hdptfe填料,更优选地,其中填料床塔式反应器是气体洗涤器系统(塔),其填充有任何前述耐受hf的hastelloy金属填料和/或hdptfe填料中的任何一种,并且优选填充有hdptfe填料。术语“hdptfe填料”有时简称为术语“ptfe填料”。因此,术语“ptfe-填料”与“hdptfe-填料”同义。

[0204]

在另一个实施方式中,根据本发明,用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,利用分别进料到柱式反应器中的循环液体介质和f2氟化气体的逆向流动来进行反应,液体介质包含液体原料化合物或由液体原料化合物组成。

[0205]

压力阀的作用是保持反应中所需的压力,和释放任何排出的气体,例如氟化气体中所含的惰性载气,与反应中释放的任何卤化氢气体一起(如果适用)。

[0206]

根据本发明,用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的所述方法可以例如间歇式进行,使得在所述方法中,柱式反应器是如前所述的填料床塔式反应器,优选是分别填充有hdptfe填料或ptfe填料的填料床塔式反应器。

[0207]

根据图1的填料塔可以由hastelloy c4(镍合金)(本领域技术人员已知)制成,具有100或200mm的直径(取决于循环流速和规模),并且对于100mm的塔具有3米的长度,对于200mm直径的塔具有6米的长度(如果需要更高的容量,则为后者)。由hastelloy制成的塔分别填充有前述填料中的任何一种,或填充有优选的hdptfe填料或ptfe填料,每一种填料的直径均为10mm,可商购获得。填充物的大小相当灵活。在上文所述的特性范围内,填料的类型也相当灵活,即,hdptfe填料(或者,分别为ptfe填料)用于下文实施例2中公开的试验中,并表现出相同的性能,当以逆向方式进料任何气态(原料)化合物时,不会引起太大的压力降低(压力损失)。

[0208]

连续流反应器系统(例如,微反应器系统)中的方法:

[0209]

利用微反应器所优选描述的本发明的方法可应用于连续流反应器系统以及管式反应器系统,并且还可应用于具有盘管式反应器系统的变型方案。

[0210]

如上文已经描述的,当在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中,优选微反应器系统中进行直接氟化反应时,优选在进行氟化反应时对f2氟化气体中的较高氟(f2)浓度(如上文所限定的)调节。

[0211]

在这方面,例如,本发明涉及一种生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中直接氟化反应在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统中进行,优选在微反应器系统中进行,并且其中f2氟化气体中的氟(f2)浓度在基于按体积计f2氟化气体组成总计100%,按体积计约85%单质氟(f2)至按体积计约几乎100%单质氟(f2)的范围内,更优选按体积计约90%单质氟(f2)至按体积计约几乎100%单质氟(f2)的范围内。

[0212]

因此,当在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统(优选微反应器系统)中进行直接氟化反应时,本发明的氟化方法步骤(a)中使用的f2氟化气体是例如于惰性气体中仅稀释一定程度的氟气(f2)(然后它们一起构成f2氟化气体),氟(f2)浓度在以下范围内:例如,在按体积计最大浓度高达约100%单质氟(f2)的情况下,按体积计约85%起的范围,特别是按体积计约90%起的范围或尤其是按体积计约92%单质氟(f2)起的范围,尤其是按体积计约94%;每个给定的范围基于按体积计氟(f2)气体和惰性气体总计100%,即,基于按体积计f2氟化气体组成总计100%。

[0213]

因此,当在管式反应器系统、连续流反应器系统、盘管式反应器系统或微反应器系统(优选微反应器系统)中进行直接氟化反应时,本发明的所述直接氟化方法步骤,例如,在

惰性气体(然后它们一起构成f2氟化气体)中将氟气(f2)仅稀释到一定程度,氟(f2)的浓度更优选在按体积计约92%至按体积计约几乎100%的范围内,甚至更优选在按体积计约94%至按体积计约几乎100%的范围内,还更优选在非常实用的范围内,例如,特别是如果纯化或未纯化的f2氟化气体来自f2电解反应器(制氟电解槽),其具有按体积计约92%单质氟(f2)至约99%单质氟(f2),且最优选在按体积计约94%至约99%的非常实用的范围内;每个给定范围基于按体积计氟(f2)气体和惰性气体总计100%,即,基于按体积计f2氟化气体组成总计100%。

[0214]

根据本发明的优选实施方式,也可以以连续方式制备化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)。更优选地,在微反应器系统中生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)。

[0215]

任选地,根据本发明,可以将用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法中的任何中间体进行分离和/或纯化,然后可以根据需要对这种分离和/或纯化进行进一步处理。例如,可以将化合物全氟化4-甲基丁内酯进行分离和/或纯化,其是生产化合物pfp(全氟戊烷)的合适中间体。例如,将在第一微反应器中通过直接氟化制备的化合物全氟化4-甲基丁内酯任选地进行分离和/或纯化,然后将化合物全氟化4-甲基丁内酯转移到另一个(第二)微反应器中,以在第二反应步骤中通过利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)进一步反应,以产生化合物pfp(全氟戊烷)。

[0216]

在所述第一微反应器中通过直接氟化产生的中间体化合物全氟化4-甲基丁内酯可以任选地被分离和/或纯化,然后也可构成分离和/或纯化形式的最终产物。

[0217]

可选地,将在第一微反应器中通过全氟化4-甲基丁内酯氟化反应产生的(中间体)化合物1全氟化4-甲基丁内酯作为所获得的粗化合物(例如,未进一步纯化)转移到所述另一(第二)微反应器中,以在第二反应步骤中通过利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)进一步反应,以产生化合物pfp(全氟戊烷),得到最终的目标化合物pfp(全氟戊烷)。

[0218]

在本发明的另一变型方式中,最终目标化合物pfp(全氟戊烷)也可以由(中间体)化合物全氟化4-甲基丁内酯来制备,上文中进行了更详细的描述。优选地,该反应可以以连续方式进行。

[0219]

微反应器方法:

[0220]

本发明还可以涉及一种生产全氟戊烷(pfp)和/或化合物全氟化4-甲基丁内酯的方法,化合物全氟化4-甲基丁内酯是生产全氟戊烷(pfp)的合适中间体,其中该方法是连续方法,优选地,其中该连续方法在微反应器中进行。

[0221]

本发明可以使用多于一个的微反应器,即,本发明可以使用两个、三个、四个、五个或更多个微反应器,以扩增容量或延长停留时间,例如,多达十个并联的微反应器或四个串联的微反应器。如果使用多于一个的微反应器,则多个微反应器可以依次或并行地布置,并且如果使用三个或更多个微反应器,则这些微反应器可以依次、并行或两者都用的方式布置。

[0222]

本发明在其中根据本发明用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁

内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法任选在连续流反应器系统或优选在微反应器系统中进行的实施方式中也是非常有利的。

[0223]

在优选实施方式中,本发明涉及一种用于生产化合物pfp(全氟戊烷)和/或全氟化4-甲基丁内酯化合物(即,pfp(全氟戊烷)的前体或中间体化合物)的方法,其中在利用f2气体作为氟化剂的直接氟化反应和/或利用sf4作为氟化剂的氟化反应(并且,如果适用,涉及内酯开环)中的至少一个反应步骤作为连续方法而进行,其中该连续方法在至少一个上部横向尺寸约≤5mm或约≤4mm的连续流反应器中,优选在至少一个微反应器中进行。

[0224]

在另一个优选实施方式中,本发明涉及这种根据本发明制备化合物的方法,其中所述连续流反应器中的至少一个(优选地,微反应器中的至少一个)独立地是sic连续流反应器,优选地,独立地是sic微反应器。

[0225]

连续流反应器和微反应器:

[0226]

除了上述内容之外,根据本发明的一个方面,还提供了一种设备工程发明,如在方法发明中所使用和本文所描述的,涉及方法发明的任选实施方式,并且在方法发明的一些实施方式中,该方法甚至优选在微反应器中实施。

[0227]

关于术语“微反应器”:在本发明的一个实施方式中,“微反应器”或“微结构化反应器”或“微通道反应器”是一种在该装置中典型横向尺寸为约≤1mm的封闭空间内发生化学反应的装置;这种封闭空间的典型形式的实例是微通道。通常,在本发明中,术语“微反应器”:“微反应器”或“微结构化反应器”或“微通道反应器”表示一种在该装置中典型横向尺寸为约≤5mm的封闭空间内发生化学反应的装置。

[0228]

微过程工程领域中对微反应器与发生物理过程的其他设备(例如,微型换热器)一起进行了研究。微反应器通常是连续流反应器(与间歇式反应器相反)。与传统规模的反应器相比,微反应器具有许多优势,包括在能效、反应速度和产量、安全性、可靠性、可扩展性、现场/按需生产以及更精细的过程控制方面的巨大改进。

[0229]

微反应器在“流动化学”中用于进行化学反应。在通常使用微反应器的流动化学中,化学反应在连续流动的流中而不是在间歇式生产中进行。间歇式生产是生产中使用的一种技术,在这种技术中,通过一系列工作站逐步创建生产对象,并制造不同批次的产品。它与单件生产(一次性生产)、批量生产(流水生产或连续生产)并称为三大生产方式。相反,在流动化学中,在连续流动的流中进行化学反应,其中泵将流体移动到管中,并且在管彼此连接的地方流体彼此接触。如果这些流体是反应性的,则发生反应。当生产大量给定材料时,流动化学是一种用于大规模使用的成熟技术。然而,这个术语只是最近才被创造出来,用于实验室规模的应用。

[0230]

连续流反应器(例如用作微反应器)通常是管状的,且由非反应性材料制成,这在现有技术中是已知的,并且取决于特定目的和可能的侵蚀剂和/或反应物的性质。混合方法包括单独扩散,例如如果反应器的直径较窄,例如《1mm,例如在微反应器和静态混合器中。连续流反应器能够很好地控制反应条件,包括传热、时间和混合。反应物在反应器中的停留时间,即对反应加热或冷却的时间量,根据反应器的体积和通过其的流速来计算:停留时间=反应器体积/流速。因此,为了实现更长的停留时间,可以更慢地泵送试剂,可以使用更大体积的反应器和/或甚至可以串联放置几个微反应器,如果完成反应步骤所必需,则任选地仅在其间具有一些气瓶以增加停留时间。在后一种情况下,每个微反应器之后的旋风分离

器有助于使一些低沸点物质(例如,任何形成的pfvme)与(潜在存在的)惰性气体一起逸出,并因此积极地影响反应性能。产率可以从每分钟的毫升数到每小时的升数不等。

[0231]

流动反应器的一些实例是旋转盘式反应器(colin ramshaw);旋管反应器;多池流动反应器;振荡流反应器;微反应器;催化换热反应器(hex reactor);以及,吸气式反应器(aspirator reactor)。在吸气式反应器中,泵推动一种试剂,其使一种反应物被吸入。还将提及的是塞流反应器和管状流反应器。

[0232]

在本发明中,在一个实施方式中,特别优选使用微反应器。

[0233]

在根据本发明的用途和方法中,在优选实施方式中,本发明使用微反应器。但应注意,在本发明更一般的实施方式中,除了使用微反应器的本发明所述优选实施方式外,可使用任何其它反应器,例如优选具有高达约1cm的上部横向尺寸且如本文所限定的管状连续流反应器。因此,这种优选上部横向尺寸高达约≤5mm或约≤4mm的连续流反应器是指本发明的优选实施方式,例如优选地,微反应器。连续运行的一连串str是另一种选择,但不如使用微反应器。

[0234]

在本发明的前述实施方式中,(例如优选地,管状连续流反应器的)最小横向尺寸可以是约》5mm;但通常不超过约1cm。因此,(例如优选地,管状连续流反应器的)该横向尺寸可以在约》5mm至约1cm的范围内,并且可以是其中的任何值。例如,(例如优选地,管状连续流反应器的)该横向尺寸可以是约5.1mm、约5.5mm、约6mm、约6.5mm、约7mm、约7.5mm、约8mm、约8.5mm、约9mm、约9.5mm和约10mm,或者可以是所述值之间的任何中间值。

[0235]

在前面所述的使用微反应器的本发明实施方式中,优选地,微反应器的最小横向尺寸可以是至少约0.25mm,优选至少约0.5mm;但微反应器的最大横向尺寸不超过约≤5mm。因此,(例如优选地,微反应器的)该横向尺寸可以在从约0.25mm直至约≤5mm的范围内,并且优选从约0.5mm直至约≤5mm,并且可以是其间的任何值。例如,优选的微反应器的横向尺寸可以是约0.25mm、约0.3mm、约0.35mm、约0.4mm、约0.45mm和约5mm,或者可以是所述值之间的任何中间值。

[0236]

如本文之前所述,在本发明的实施方式中,在其最广泛的意义上,优选采用上部横向尺寸高达约1cm的管状连续流反应器。这种连续流反应器例如是塞流反应器(pfr)。

[0237]

塞流反应器(pfr),有时称为连续管式反应器、ctr或活塞流反应器,是一种用于在圆柱形几何形状的连续流动系统中进行和描述化学反应的反应器。pfr反应器模型用于预测这种设计的化学反应器的行为,从而可以评估关键的反应器变量,例如反应器的尺寸。

[0238]

流经pfr的流体可以建模为流经反应器的一系列无限薄的相干“塞子”,每个塞子具有均匀的组成,在反应器的轴向上行进,每个塞子具有与其之前和之后的塞子不同的组成。关键的假设是,当塞子流经pfr时,流体在径向(即,横向)上完美混合,而不是在轴向(向前或向后)上完美混合。

[0239]

因此,本文中用于定义本发明所用的反应器类型的术语,比如“连续流反应器”、“塞流反应器”、“管式反应器”,“连续流反应器系统”、“塞流反应器系统”、“管式反应器系统”,“连续流系统”,“塞流系统”和“管式系统”是彼此同义的并且可彼此互换。

[0240]

反应器或系统可以布置为多个管,其可以是例如线性的、环形的、蜿蜒式的、圆形的、盘绕式的或其组合。例如,如果是盘绕式的,则反应器或系统也称为“盘管式反应器”或“盘管式系统”。

[0241]

在径向方向(即,横向方向)上,这种反应器或系统可以具有高达约1cm的内径或内截面尺寸(即,分别为径向尺寸或横向尺寸)。因此,在实施方式中,反应器或系统的横向尺寸可以在约0.25mm至约1cm的范围内,优选约0.5mm至约1cm,更优选约1mm至1cm。

[0242]

在进一步的实施方式中,反应器或系统的横向尺寸可以在约》5mm至约1cm,或约5.1mm至约1cm的范围内。

[0243]

如果横向尺寸最大高达约≤5mm,或高达约≤4mm,则反应器称为“微反应器”。因此,在更进一步的微反应器实施方式中,反应器或系统的横向尺寸可以在约0.25mm直至约≤5mm、优选约0.5mm直至约≤5mm、更优选约1mm直至约≤5mm的范围内;或者反应器或系统的横向尺寸可以在约0.25mm至约≤4mm、优选约0.5mm至约≤4mm、更优选约1mm至≤4mm的范围内。

[0244]

在本发明的可选实施方式中,还任选地希望使用微反应器以外的另一种连续流反应器,优选地,在例如在卤化或氟化中使用的(促进卤化的,例如卤化或优选卤化)催化剂组合物在反应过程中趋于变粘或作为所述催化剂本身已经是粘性的。在这种情况下,连续流反应器,即,在该装置中在下部横向尺寸大于上述微反应器的尺寸(即,大于约1mm,但其中上部横向尺寸约≤4mm)的封闭空间中发生化学反应的装置。因此,在本发明的采用连续流反应器的该可选实施方式中,术语“连续流反应器”优选表示在该装置中典型横向尺寸为约≥1mm至约≤4mm的封闭空间中发生化学反应的装置。在本发明的这种实施方式中,特别优选采用具有所述横向尺寸的塞流反应器和/或管状流反应器作为连续流反应器。还有,在本发明的这种实施方式中,与采用微反应器的实施方式相比,特别优选在具有所述横向尺寸的连续流反应器、优选在塞流反应器和/或管状流反应器中采用更高的流速。例如,每一项均与本文中针对微反应器的典型流速相比,这种更高的流速高约2倍、高约3倍、高约4倍、高约5倍、高约6倍、高约7倍,或高约≥1至约≤7倍、高约≥1至约≤6倍、高约≥1倍至约≤5倍、高约≥1倍至约≤4倍、约≥1至约≤3倍、或约≥1≤2倍的任何中间流速。优选地,在本发明该实施方式中使用的所述连续流反应器,更优选塞流反应器和/或管状流反应器,是利用本文所限定的用于微反应器的构造材料构造的。例如,这样的构造材料是碳化硅(sic)和/或合金,例如高度耐腐蚀的镍-铬-钼-钨合金,例如,如本文所述用于微反应器的hastelloy。

[0245]

本发明采用具有所述横向尺寸的微反应器或连续流反应器的一个非常特别的优点是,分离步骤的数量可以减少和简化,并且可以避免时间和能耗,例如中间蒸馏步骤。特别地,本发明采用具有所述横向尺寸的微反应器或连续流反应器的特别优点在于,可以采用简单的相分离方法进行分离,并且未消耗的反应组分可以再循环到该方法中,或者以其他方式用作产物本身(如适用或需要)。

[0246]

除了使用根据本发明的微反应器的本发明优选实施方式之外,除了使用微反应器之外或作为使用微反应器的替代,还可以分别使用塞流反应器或管状流反应器。

[0247]

本领域技术人员公知塞流反应器或管状流反应器以及它们的运行条件。

[0248]

尽管在本发明中特别优选使用上部横向尺寸分别为约≤5mm或约≤4mm的连续流反应器,特别是微反应器,但根据具体情况,可以想象有人弃用微反应器而是分别采用塞流反应器或湍流反应器,当然伴随着产率损失和更高的停留时间、更高的温度。然而,注意到上述可能不利的产率损失,这可能具有潜在的优点,即,由于塞流反应器的管或通道的直径大于微反应器的管或通道的直径,因此可以降低可能的堵塞(由非理想驱动方式形成焦油

颗粒)可能性的优点。

[0249]

然而,使用塞流反应器或管状流反应器的该变形方式可能存在的缺点也可能仅被视为主观观点,但另一方面,在区域中或在生产设施处的某些工艺约束下,可能仍然是合适的,考虑到其它优点或避免约束,产率损失被认为不太重要或甚至是可接受的。

[0250]

在下文中,在使用微反应器的情况下对本发明进行更具体的描述。优选地,根据本发明所使用的微反应器是陶瓷连续流反应器,更优选地是sic(碳化硅)连续流反应器,并且可以在多尺度下用于材料生产。在集成热交换器和sic结构材料中,它为具有挑战性的流动化学应用提供了最佳控制。流动生产反应器的紧凑、模块化结构有利地实现了:对不同工艺类型的长期灵活性;获得一定范围的生产量(5~400l/h);在空间有限的地方强化化学生产;无与伦比的化学相容性和热控制。

[0251]

陶瓷(sic)微反应器提供了极好的传热和传质、优异的化学相容性、fda认证的构造材料,或其它药品管理机构(例如,ema)认证的构造材料,例如,有利地是扩散连接的3m sic反应器,尤其是无铜焊和无金属的。碳化硅(sic),也称为金刚砂,含有硅和碳,是本领域技术人员公知的。例如,合成的sic粉末被大量生产并加工用于许多技术应用。

[0252]

例如,在本发明的实施方式中,通过其中至少一个反应步骤发生在微反应器中的方法来实现目的。特别地,在本发明的优选实施方式中,通过其中至少一个反应步骤发生在包含sic或由sic制成的微反应器(“sic-微反应器”)中,或发生在包含合金或由合金制成的微反应器中的一种方法来实现目的,所述合金例如为hastelloy c,在下文中对它们各自进行更详细的限定。

[0253]

上文已经对优选的hastelloy c4镍合金进行了进一步描述。例如,见表1。

[0254]

因此,例如,在不受限制的情况下,在本发明的实施方式中,适用于(优选地,工业)生产的微反应器是“sic-微反应器”,其包含sic(碳化硅;例如由dow corning公司提供的g1sic型sic或由chemtrix mr555公司提供的plantrix)或由该sic制成,例如提供每小时约5kg至约400kg的生产能力;或者在不受限制的情况下,例如,在本发明的另一个实施方式中,适用于工业生产的微反应器包括由ehrfeld公司提供的hastelloy c或由其制成。这种微反应器特别适合于(优选地,工业)生产本发明的氟化产物。

[0255]

为了满足生产规模级流动反应器的机械和化学要求,由3m

tm sic(c级)制成plantrix模块。使用获得专利权的3m(ep 1 637 271 b1和国外专利)扩散焊技术得到的整体式反应器是严密封闭的,没有焊接线/接头和钎焊剂。有关chemtrix mr555 plantrix的更多技术信息,请参阅由chemtrix bv于2017年出版的手册《chemtrix

–

scalable flow chemistry

–

technical informationmr555 series》,该技术信息通过引用整体并入本文。

[0256]

除了前面所述的实例之外,在本发明的其他实施方式中,通常来自其他制造商的sic,并且如本领域技术人员所知,当然也可以用于本发明。

[0257]

因此,在本发明中,也可以使用chemtrix公司的作为微反应器。是由碳化硅制成的一种模块化连续流反应器,具有优异的耐化学性和传热性能。为了满足流动反应器的机械和化学要求,模块由sic(c级)制成。使用获得专利权的3m(ep 1 637 271 b1和国外专利)扩散焊技术得到的整体式反应器是严密封

闭的,没有焊接线/接头和钎焊剂。这种制造技术是一种产生固体sic反应器(热膨胀系数=4.1

×

10-6

k-1

)的生产方法。

[0258]

设计用于0.2至20 ml/min范围内的流速和高达25 bar的压力,允许用户在实验室规模上开发连续流动方法,随后过渡到mr555(x340比例因子)用于材料生产。反应器是一种独特的流动反应器,具有以下优点:扩散连接的sic模块,集成了提供无与伦比的热控制的热交换器卓越的耐化学性;在标准通风柜中安全使用g级极端反应条件;在试剂输入数量、容量或反应时间方面高效、灵活的生产。流动反应器的一般规格概述如下:可能的反应类型是例如a+b

→

p1+q(或c)

→

p,其中术语“a”、“b”和“c”表示离析物、“p”和“p1”表示产物,“q”表示猝灭剂;约0.2至约20的通过量(ml/min);通道尺寸(mm)为1 x 1(预热和混合区),1.4 x 1.4(停留通道);试剂进料1~3;模块尺寸(宽x高)(mm)为110 x 260;框架尺寸(宽x高x长)(mm)约为400 x 300 x 250;模块/框架数量为1(最小)至4(最大)。有关chemtrix反应器的更多技术信息,请参阅由chemtrix bv于2017年出版的手册《chemtrix

–

scalable flow chemistry

–

technical information》,该技术信息通过引用整体并入本文。

[0259]

dow corning公司g1sic型的微反应器可用于工业生产,也适用于工艺开发和小规模生产,其尺寸特征如下:典型的反应器尺寸(长x宽x高)为88cmx 38cmx 72cm;典型的射流模块尺寸为188mm x 162mm。道康宁的g1sic型微反应器的特点可概括如下:出色的混合和热交换:获得专利权的heart设计;内部容积小;停留时间长;高度灵活和多用途;高化学稳定性,这使得其适用于高ph化合物,特别是氢氟酸;用于建筑材料的混合玻璃/sic溶液;与其他先进的流动反应器无缝放大。dow corning公司g1sic型微反应器的典型规格如下:流速为约30ml/min至约200ml/min;在约-60℃至约200℃范围内的运行温度,高达约18barg的运行压力(“barg”是表压的单位,即高于环境或大气压力的以bar为单位的压力);使用的材料是碳化硅、pfa(全氟烷氧基烷烃)、全氟弹性体;内部容积为10ml的流体模块;选项:监管机构认证,如fda或ema。dow corning公司g1sic型微反应器的反应器配置具有多用途和可定制配置的特点。可以在所述反应器上的任何地方增加注入点。

[0260]

c是由化学式nicr

21

mo

14

w表示的合金,或者也称为“合金22”或"c-22”。所述合金是众所周知的高度耐腐蚀的镍-铬-钼-钨合金,并且对氧化还原和混合酸具有优异的耐受性。所述合金用于烟气脱硫装置、化学工业、环境保护系统、垃圾焚烧厂、污水厂。除了前文所述的实施例之外,在本发明的其他实施方式中,一般来说,来自其他制造商的镍-铬-钼-钨合金,并且如本领域技术人员已知的,当然可以用于本发明。这种镍-铬-钼-钨合金的典型化学组成(全部以重量%计)是基于总合金组成为100%的各百分比:作为主要组分(余量)的ni(镍)为至少约51.0%,例如,在约51.0%至约63.0%的范围内;cr(铬)在约20.0%至约22.5%的范围内,mo(钼)在约12.5%至约14.5%的范围内,w(钨)在约2.5%至约3.5%的范围内;以及量至多为约6.0%的fe(铁),例如,在约1.0%至约6.0%的范围内,优选在约1.5%至约60%的范围内,更优选在约2.0%至约6.0%的范围。任选地,基于总合金组成为100%的百分比,co(钴)在合金中的存在量可高达约2.5%,例如在约0.1%至约2.5%的范围内。任选地,基于总合金组成为100%的百分比,v(钒)在合金中的存在量可以高达约0.35%,例如,在约0.1%至约0.35%的范围内。还有,基于总合金组成为

100%的百分比,任选地,较低的量(即,≤0.1%)的其他痕量元素,例如,独立地,c(碳)、si(硅)、mn(锰)、p(磷)和/或s(硫)。在这种低量(即≤0.1%)的其它元素的情况下,基于总合金组成为100%的百分比,所述元素例如c(碳)、si(硅)、mn(锰)、p(磷)和/或s(硫)各自的存在量独立地可以是至多约0.1%,例如各自独立地在约0.01%至约0.1%的范围内,优选各自独立地量最多为约0.08%,例如各自独立地在约0.01%至约0.08%的范围内。例如,基于总合金组成为100%的百分比,所述元素例如c(碳)、si(硅)、mn(锰)、p(磷)和/或s(硫),各自独立地可以以如下的量存在,每个的值约为:c≤0.01%,si≤0.08%,mn≤0.05%,p≤0.015%,s≤0.02%。通常,在上述合金组成中未发现可追踪量的以下任何元素:nb(铌)、ti(钛)、al(铝)、cu(铜)、n(氮)和ce(铈)。

[0261]

c-276合金是第一种缓解了焊接问题的锻造镍铬钼材料(由于碳和硅含量极低)。因此,它在化工过程和相关行业中被广泛接受,现在已有50年的历史,在大量腐蚀性化学品中证明了其性能。与其他镍合金一样,它具有延展性,易于成形和焊接,并且在含氯化物溶液中具有优异的抗应力腐蚀开裂性能(这是奥氏体不锈钢易于发生的一种降解形式)。由于其高铬和钼含量,它能够承受氧化和非氧化酸,并在氯化物和其他卤化物存在的情况下表现出出色的抗点蚀和缝隙侵蚀能力。基于总组成为100%,以重量%表示的标称成分为:ni(镍)57%(余量);co(钴)2.5%(最大值);cr(铬)16%;mo(钼)16%;fe(铁)5%;w(钨)4%;更低含量的其它组分可以是高达1%(最大)的mn(锰);高达0.35%(最大)的v(钒);高达0.08%(最大)的si(硅);0.01(最大值)的c(碳);高达0.5%(最大值)的cu(铜)。

[0262]

在本发明的另一个实施方式中,在不受限制的情况下,例如,适用于所述生产(优选地,适用于所述工业生产)的微反应器是sic微反应器,其包含sic或仅由sic(碳化硅;例如由dow corning提供的g1sic型sic或由chemtrix mr555提供的plantrix)作为结构材料制成,例如提供每小时约5至约400kg的生产能力。

[0263]

当然,根据本发明,在本发明的氟化产物的生产(优选工业生产)中,可以使用一个或多个微反应器,优选一个或多个sic微反应器。如果在本发明的氟化产物的生产(优选工业生产)中,使用多于一个的微反应器(优选多于一个的sic微反应器),则可以将这些微反应器(优选这些sic-微反应器)以并联和/或依次布置的方式使用。例如,可以将两个、三个、四个或更多个的微反应器(优选地,两个、三个、四个或更多个的sic微反应器)以并联和/或依次布置的方式使用。

[0264]

对于实验室研究,例如关于可应用的反应和/或放大条件,在不受限制的情况下,例如作为微反应器,chemtrix公司的反应器类型plantrix是合适的。有时,如果微反应器的垫圈由hdptfe以外的其他材料制成,则由于一些膨胀,在短时间运行后可能很快发生泄漏,因此hdptfe垫圈确保微反应器的长运行时间,并涉及其他设备部件,如沉降器和蒸馏塔。

[0265]

例如,工业流动反应器(“ifr”,例如mr555)包含容纳在(非润湿的)不锈钢框架内的sic模块(例如sic),通过该不锈钢框架使用标准的swagelok接头将进料管线和工作介质进行连接。当与工作介质(热流体或蒸汽)一起使用时,生产流体在模块内使用集成热交换器进行加热或冷却,并以z字形或双z字形、中通道结构(meso-channel structure)进行反应,该结构设计用于提供塞流并具有高热交换容量。基础的ifr(例如,mr555)系统包括一个sic模块(例如,sic)、一个提供a+b

→

p型反应的混合

器(“mrx”)。增加模块数量导致反应时间和/或系统生产率增加。增加淬火q/c模块将反应类型扩展到a+b

→

p1+q(或c)

→

p,盲板提供了两个温度区。在本文中,术语“a”、“b”和“c”表示离析物、“p”和“p1”表示产物,“q”表示猝灭剂。

[0266]

工业流动反应器(“ifr”,例如plantrix mr555)的典型尺寸为例如:通道尺寸(mm)为4

×

4(“mrx”,混合器)和5

×

5(mrh-i/mrh-ii;“mrh”表示停留模块);模块尺寸(宽x高)为200mm x 555mm;框架尺寸(宽x高)为322mm x 811mm。工业流动反应器(“ifr”,例如plantrix mr555)的典型吞吐量为例如在约50l/h至约400l/h的范围内。此外,取决于所使用的流体性质和工艺条件,工业流动反应器(“ifr”,例如plantrix mr555)的吞吐量也可以例如》400l/h。停留模块可以串联放置,以提供所需的反应体积或生产率。可串联放置的模块的数量取决于流体特性和目标流速。

[0267]

工业流动反应器(“ifr”,例如mr555)的典型运行或生产条件为例如:约-30℃至约200℃的温度范围;温差(工作-生产)《70℃;试剂进料1~3;温度约为200℃时,最大运行压力(工作流体)约为5bar;温度约≤200℃时,最大工作压力(生产流体)约为25bar。

[0268]

实施例

[0269]

以下实施例旨在进一步说明本发明,而不是限制其范围。

[0270]

实施例1:

[0271]

两个步骤均在高压釜中完成:

[0272]

用100g(1.0mol)4-甲基丁内酯(+/-)填充250ml的roth高压釜并将其置于冰浴中,该roth高压釜具有hdptfe内衬(由berghof fluoroplastics公司制造)、磁力搅拌器、深管和在气相上方具有压力阀的出口(在阀后具有高效洗涤器)。在室温下,将20%f2(80%n2)从深管上的气瓶供给到高压釜中,将压力阀调节到5bar,同时n2和形成的hf一起离开高压釜。以高压釜中温度不超过40℃的方式进行f2加量。4小时后,再也观察不到放热活性。基于该20%f2,消耗380g(10.0mol)f2,直到放热活性显著下降。在5bar压力下继续搅拌1小时以上。不要将高压釜脱气,以确保hf待在溶液中作为下一步的溶剂。现在将压力阀调节至8bar的压力,并将高压釜加热至50℃。现在将162.75g(1.5mol)的sf4从另一个气瓶供给到高压釜中,在发生反应的同时允许一些形成的sof2和过量的sf4离开。在完成sf4加量后,在高压釜冷却至0℃之前,在50℃下继续搅拌3小时。现在,在深管上方经溶液进料n2流,以除去hf和sof2。之后,将整个高压釜内容物小心地倒入冰水中,用na2so4干燥有机相,然后在大气压下在30℃的转变温度下蒸馏出pfp,得到132.5g pfp,纯度为98.2%(gc)。

[0273]

反应方案:

[0274][0275]

实施例2:

[0276]

两个步骤都以间歇合成并循环反应器中进行。

[0277]

装置:根据下面的附图,使用具有ptfe填充物的长度为30cm且直径为5cm的柱子。贮存器的体积为2升。泵是schmitt公司的离心泵。在塔的顶部安装压力阀以便调节压力,在压力阀之后安装冷却阱,其仅用于第二步以收集与气流一起离开的一些pfp。

[0278]

仪器和反应见图1。

[0279]

用1kg(9.99mol)4-甲基丁内酯(+/-)填充贮存器,并启动泵(流速~1500l/h)。将10%f2气体(在n2中)经过bronkhorst质量流量计进料到塔中,使得反应温度保持在30℃,同时通过压力阀将塔上的压力保持在2bar abs.。1小时后,将3.04kg(80.0mol)f2进料到系统中,同时惰性n2与hf一起经上方的压力阀离开设备进入高效洗涤器中。在没有任何加量的情况下进一步循环10分钟后,同样使用bronkhorst质量流量计开始从另一个气缸中供给sf4。将2.26kg(20.8mol)sf4在2小时内进料到塔底部的循环中,同时将塔保持在30℃。在进一步循环10分钟后,将泵停止并加入50g(0.57mol)net3以中和一些剩余的hf(所有的sof2和过量的sf4均已离开系统),形成含有胺/hf加合物的第二相。进行相分离后,在大气压下、29.9℃的转变温度下,在vigreux柱上对下层相中的pfp进行蒸馏,得到2.45kg pfp(产率85%),纯度为99.9%(gc)。

[0280]

实施例3:

[0281]

在微反应器系统中连续制备pfp

[0282]

仪器和反应见图2。

[0283]

将来自chemtrix公司的由sic制成的一个27ml微反应器用于第一步,2个串联连接的27ml微反应器用于第二步。所有3个微反应器均在30℃下运行,通过使用安装在旋风分离器处、hf/惰性气体出口处的压力阀将第一个微反应器后的压力调节至5bar,图中未示出旋风分离器。通过安装在另一个旋风分离器处、sof2出口处的压力阀将第二微反应器后的压力调节至2bar abs.,该旋风分离器在图中也未示出。原料贮存器包含双壁夹套并冷却至0℃。将100g(1.0mol)4-甲基丁内酯与323g(8.5mol)用10%n2稀释、直接来自制氟电解槽的f2一起通过bronkhorst质量流量计并经1小时进料到第一微反应器中,观察到非常强的放热,因此必须使用冷却机(-20℃)来将微反应器中的反应温度保持在30℃。在第一微反应器之后、反应混合物进入第二微反应器之前,在该1小时反应时间内,通过旋风分离器吹扫大约一半所形成的hf(hf与n2一起留下),同时通过bronkhorst质量流量计从另一个气瓶中加入

227.0g(2.1mol)sf4。在开始进料之前,原料贮存器已经预载有50g net3以中和一些潜在的hf量,该潜在的hf量甚至在2x27ml微反应器(用于sf4)步骤之后的吹扫之后仍然存在于产物混合物中。或者,如反应方案中所示,在sf4步骤之后,对应于剩余的hf量,可以连续加入net3。在反应开始约18分钟后,在粗产物贮存器中,可以检测到主要含有pfp的第二(下层)相的形成。在进行相分离和在20cm vigreux柱(30.0℃转变温度,1bar absol.)上进行附加蒸馏之后,可以以94%的分离产率获得纯度为99.99%(gc)的pfp。

[0284]

实施例4:

[0285]

由六氟乙酰丙酮(hfaa)在微反应器中合成pfp

[0286]

使用与实施例3中相同的一些设备,不同之处在于首先安装2

×

27ml反应器,并使用新的特氟龙涂覆罐来储存六氟乙酰丙酮(hfaa)原料。

[0287]

仪器和反应见图3。

[0288]

将溶解在20ml无水hf中的商购六氟乙酰丙酮(hfaa)(每小时280.0g(1.35mol)hfaa)与302.5g(2.8mol)sf4一起在1h内恒定地进料到第一微反应器部分(2x 27ml)中。反应温度保持在50℃。sof2与一些hf和痕量sf4一起离开安装在第一部分之后的旋风分离器,进入高效洗涤器。通过压力阀将压力调节至5bar abs.。平行地,在这一小时内,将调节至30℃和3bar abs.的106.4(2.8mol)f2(用10%n2稀释)进料到第二微反应器之前。将net3连续加入到反应流中以中和hf(在该位置安装冷却器,由于该中和是放热的,因此在流程中未画出)。这在原料贮存器中产生97%的pfp作为第二下层相,其在最终蒸馏后得到95%的产率(369g)pfp,纯度为99.99%。作为可选的处理,特别是对于大规模生产,可以将第二微反应器步骤(无net3处理)之后的所有材料收集在冷却至-5℃的冷却阱和pfp/hf混合物中,并可在5bar abs.下在不锈钢柱中进行分馏,以分离hf(可重复使用)和产物pfp。

[0289]

实施例5:

[0290]

在无溶剂情况下于高压釜中由三氟乙酰丙酮合成pfp。

[0291]

用100g(0.65mol)1,1,1-三氟-2,4-戊二酮(tfaa)填充250ml的roth高压釜并将其置于冰浴中,该roth高压釜具有hdptfe内衬(由berghof fluoroplastics公司制造)、磁力搅拌器、深管和在气相上方具有压力阀的出口(阀之后具有高效洗涤器)。现在将162.75g(1.5mol)sf4从气瓶中进料到高压釜中,并在油浴中加热到50℃保持2小时,压力升至10bar abs.。冷却至室温后,通过气相出口将压力(sof2)释放到高效洗涤器中,使高压釜中的压力为1bar abs.。将高压釜放入冰浴中,然后将20%f2(80%n2)从气瓶中连续经深管非常缓慢地进料到高压釜中,同时将压力阀调节至5bar。以高压釜中温度不超过5℃的方式进行f2加量。几分钟后,n2和形成的hf经压力阀离开高压釜进入高效洗涤器。3小时后,放热活性形成开始变慢,4.5小时后再也观察不到热形成。基于该20%f2,消耗152g(4.0mol)f2直到放热活性显著下降(一些f2与n2/hf一起离开进入到洗涤器中)。在5bar abs.下继续搅拌1小时以上。将高压釜内容物经深管缓慢释放冰水中,并在气相入口处添加一些n2压力。在30℃的转变温度、大气压下蒸馏出pfp之前,分离有机相,中和并用na2so4干燥,得到122g纯度为98.8%(gc)的pfp,其对应于65%的分离产率。

[0292]

反应方案:

[0293]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1