一种化学发泡高回弹丙烯酸泡棉及其制备方法与流程

1.本发明属于丙烯酸泡棉技术领域,尤其涉及一种化学发泡高回弹丙烯酸泡棉及其制备方法。

背景技术:

2.随着移动互联网时代的到来,智能可穿戴设备成为移动互联网软硬件结合的典范。同时,随着大数据、云计算、物联网技术的不断迭代更新,极大地拓宽了智能可穿戴设备的发展空间。目前市场上主要的可穿戴产品形态各异,主要包括智能眼镜、智能手表、智能手环、意念控制、健康穿戴、体感控制、物品追踪等。总结起来主要包含watch类、shoes类、glass类、诸如智能服装书包、拐杖、配饰等其他非主流产品类型。作为方便人们工作和生活的电子产品,随着科技的发展,品种越来越繁多,应用也越来越广泛,消费电子领域对设备中的缓冲材料厚度要求变薄、缓冲性能要求提高,特别是在内部设备的边缘和外壳之间使用密封件,需要一种缓冲效果好,遮光效果好的材料。但是电子产品在使用过程中难以避免的会发生磕碰及跌落,这对电子产品的使用安全性能及使用寿命产生了极大的挑战。

技术实现要素:

3.本发明目的在于提供一种化学发泡高回弹丙烯酸泡棉,该化学发泡高回弹丙烯酸泡棉具有良好的缓冲性能和较高吸收冲击性能,功能性涂层能够改善泡棉表面的粗糙度和光泽度,自身带有微弱粘性,对平滑面进行暂时固定以及可以重复贴合作业。

4.为达到上述目的,本发明采用的技术方案是:一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

5.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、固化剂0.05~10份、发泡剂0.5~15份、填料 0.05~8份、有机溶剂20~100份;

6.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、固化剂0.03~5份、有机溶剂20~60份。

7.上述技术方案中进一步改进的技术方案如下:

8.1.上述方案中,所述丙烯酸聚合物为聚酯树脂、聚氨酯型树脂、环氧型树脂、有机硅树脂、天然橡胶共混或者接枝改性的丙烯酸聚合物中的一种或两种以上。主体树脂采用具有高弹性的聚合物材料,相比于一般的高分子材料而言,具有较高的缓冲新能和吸收震动性。

9.2.上述方案中,所述固化剂为环氧型固化剂、异氰酸酯系固化剂、咪唑固化剂、酰肼类固化剂和胺类固化剂中的一种或至少两种的混合物。树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。提供材料的交联度,提供耐温性,耐热性,耐水性,高温下不易分解。

10.3.上述方案中,所述化学发泡剂为有机化学发泡剂偶氮化合物,磺酰肼类化合物,亚硝基化合物,三咪唑类化合物,叠氮类化合物,无机化学发泡剂:碳酸氢钠,碳酸铵,硝酸氢铵,硼氢化钠碳酸氢盐化合物中一种或至少两种的混合物。发泡剂能够均匀地分散于聚合物重,在加工温度下迅速分解,产生大量气体,从而使其发泡。发泡成型后材料内部具有多孔结构,利用内部的多孔结构,来吸收冲击动能,从而达到缓冲效果。

11.4.上述方案中,所述无机填料为钛白粉、云母粉、滑石粉、三氧化二铝、二氧化硅、空心玻璃微珠、碳酸钙、硫酸钡、金刚石粉中一种或至少两种的混合物。它具有遮盖力、着色力,对光相对稳定,常用于配制涂料、油墨、以及着色塑料和橡胶,因此又可称是着色剂。

12.5.上述方案中,所述有机溶剂优选选自酯类有机溶剂、酮类有机溶剂、醚类有机溶剂、醇类有机溶剂、芳香族烃类有机溶剂、脂肪族烃类有机溶剂和二甲基亚砜中的至少一种,更优选为酯类有机溶剂或酮类有机溶剂;其中,所述酯类有机溶剂包括乙酸甲酯、乙酸乙酯、乙酸丙酯和乙酸丁酯中的一种或多种;所述酮类有机溶剂包括丙酮、甲基乙基酮、甲基异丁酮和环己酮中的至少一种;所述醚类有机溶剂包括四氢呋喃、四氢吡喃和二氧六环等环状醚中的至少一种;所述醇类有机溶剂包括甲醇、乙醇、叔丁醇、异丙醇和乙二醇中的至少一种;所述芳香族烃类有机溶剂包括苯、甲苯、二甲苯、萘和溶剂石脑油中的至少一种;所述脂肪族烃类有机溶剂包括己烷、环己烷、辛烷、壬烷、癸烷、十一烷、十二烷和矿物精油中的至少一种中的一种或至少两种的混合物。

13.5.上述方案中,所述基材层为单层型薄膜、复合聚酯型薄膜、涂覆型聚酯薄膜或高分子共挤树脂薄膜中的一种,更优选为所述基材选自聚对苯二甲酸乙二醇酯、聚酰亚胺、聚酰胺、镀铝薄膜、聚丙烯和聚四氟乙烯中的一种或两种以上。

14.本发明的另一技术方案为:一种化学发泡高回弹丙烯酸泡棉的制备方法,包括以下步骤:

15.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌30-60min;

16.s2、之后再加入固化剂,高速混合分散搅拌30-60min,静置消泡一段时间后得到丙烯酸泡棉混合液;

17.s3、将丙烯酸泡棉混合液涂布于基材层上,进入烘箱干燥固化后得到泡棉层;

18.s4、将丙烯酸聚合物、固化剂、有机溶剂加入反应釜中,高速混合分散搅拌30-60min,得到功能性涂层混合液;

19.s5、将功能性涂层混合液涂布于s3丙烯酸泡棉层,进入烘箱干燥固化后得到功能性涂层。

20.上述技术方案中进一步改进的技术方案如下:

21.1.上述方案中,所述s3中烘箱温度如下:第一节烘箱的温度为60~70℃,第二节烘箱的温度为60~70℃,第三节烘箱的温度为70~80℃,第四节烘箱的温度为70~80℃,第五节烘箱的温度为80~90℃,第六节烘箱的温度为90~ 100℃,第七节烘箱的温度为100~110℃,烘干时间5min;所述s5中烘箱温度如下:第一节烘箱的温度为60~70℃,第二节烘箱的温度为70~80℃,第三节烘箱的温度为80~90℃,第四节烘箱的温度为90~100℃,第五节烘箱的温度为140~150℃,第六节烘箱的温度为140~150℃,第七节烘箱的温度为100~ 110℃,烘干时间4min。

22.2.上述方案中,所述s3中丙烯酸泡棉混合液涂布厚度为50~200μm。

23.3.上述方案中,所述s5中功能涂层混合液涂布厚度为5~20μm。

24.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

25.本发明化学发泡高回弹丙烯酸泡棉,其主体树脂采用共混或者接枝改性的丙烯酸聚合物,具有高弹性的聚合物材料,相比于一般的高分子材料而言,本发明选择的主体树脂材料具有较高的缓冲新能和吸收震动性。为了实现材料的缓冲性能,往往会要求材料内部具有多孔结构,利用内部的多孔结构,来吸收冲击动能,从而达到缓冲效果,通过发泡剂产生孔洞,制备出的发泡棉材质通常会形成多个大小不一的泡孔,因其具有较小的压缩残留变形、较高的能量吸收和极佳的缓冲性能。作为一种质轻、回弹好、厚度可设计的材料,在缓冲电子产品跌落及磕碰过程中所受外力,减少电子产品的受损,延长电子产品的使用寿命方面具有极大的应用优势,目前在很多电子产品里都有广泛的应用。

具体实施方式

26.在本专利的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本专利的具体含义。

27.下面结合实施例对本发明作进一步描述:

28.实施例1:一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

29.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、环氧型固化剂1份、偶氮二异丁腈6份、钛白粉3份、乙酸乙酯40份;

30.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、环氧型固化剂0.1份、乙酸乙酯50份;

31.上述泡棉材料制备方法,包括如下步骤:

32.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

33.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

34.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对苯二甲酸乙二醇酯薄膜上。烘箱温度如下:第一节烘箱的温度为60℃,第二节烘箱的温度为60℃,第三节烘箱的温度为70℃,第四节烘箱的温度为70℃,第五节烘箱的温度为80℃,第六节烘箱的温度为90℃,第七节烘箱的温度为100℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

35.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功

能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为60℃,第二节烘箱的温度为70℃,第三节烘箱的温度为90℃,第四节烘箱的温度为100℃,第五节烘箱的温度为150℃,第六节烘箱的温度为150℃,第七节烘箱的温度为 110℃,烘干时间4min。

36.实施例2:一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

37.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:聚酯改性丙烯酸聚合物100份、异氰酸酯固化剂0.5份、亚硝基化合物10份、碳酸钙3份、乙酸丁酯60份;

38.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:聚酯改性丙烯酸聚合物100份、异氰酸酯固化剂0.2份、乙酸丁酯30份;

39.上述泡棉材料制备方法,包括如下步骤:

40.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

41.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

42.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为聚酰亚胺薄膜上。烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为60℃,第三节烘箱的温度为80℃,第四节烘箱的温度为80℃,第五节烘箱的温度为80℃,第六节烘箱的温度为90℃,第七节烘箱的温度为110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

43.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为80℃,第三节烘箱的温度为90℃,第四节烘箱的温度为90℃,第五节烘箱的温度为140℃,第六节烘箱的温度为140℃,第七节烘箱的温度为 10℃,烘干时间4min。

44.实施例3:

45.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

46.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:环氧改进丙烯酸聚合物100份、咪唑固化剂1.5份、叠氮类化合物4 份、三氧化二铝2份、甲基乙基酮80份;

47.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:环氧改进丙烯酸聚合物100份、咪唑固化剂1.2份、有甲基乙基酮60份;

48.上述泡棉材料制备方法,包括如下步骤:

49.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

50.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

51.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对聚四氟乙烯薄膜上。烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为70℃,第三节烘箱的温度为

75℃,第四节烘箱的温度为75℃,第五节烘箱的温度为 85℃,第六节烘箱的温度为90℃,第七节烘箱的温度为110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

52.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为65℃,第二节烘箱的温度为75℃,第三节烘箱的温度为80℃,第四节烘箱的温度为95℃,第五节烘箱的温度为140℃,第六节烘箱的温度为145℃,第七节烘箱的温度为 100℃,烘干时间4min。

53.实施例4:

54.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

55.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:有机硅树脂改性丙烯酸聚合物100份、环氧型固化剂0.4份、磺酰肼类8份、滑石粉5份、乙酸丁酯40份;

56.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:有机硅树脂改性丙烯酸聚合物100份、环氧型固化剂1份、有机溶剂40份;

57.上述泡棉材料制备方法,包括如下步骤:

58.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌360min;

59.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

60.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对苯二甲酸乙二醇酯薄膜上。烘箱温度如下:第一节烘箱的温度为60℃,第二节烘箱的温度为65℃,第三节烘箱的温度为75℃,第四节烘箱的温度为75℃,第五节烘箱的温度为90℃,第六节烘箱的温度为95℃,第七节烘箱的温度为105℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

61.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为65℃,第二节烘箱的温度为75℃,第三节烘箱的温度为85℃,第四节烘箱的温度为95℃,第五节烘箱的温度为150℃,第六节烘箱的温度为150℃,第七节烘箱的温度为 105℃,烘干时间4min。

62.对比例1:

63.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

64.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、环氧型固化剂1份、钛白粉3份、乙酸乙酯 40份;

65.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:丙烯酸聚合物100份、环氧型固化剂0.1份、乙酸乙酯50份。

66.上述泡棉材料制备方法,包括如下步骤:

67.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

68.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

69.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对苯二甲酸乙二醇酯薄膜上。烘箱温度如下:第一节烘箱的温度为60℃,第二节烘箱的温度为60℃,第三节烘箱的温度为70℃,第四节烘箱的温度为80℃,第五节烘箱的温度为90℃,第六节烘箱的温度为90℃,第七节烘箱的温度为110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

70.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为65℃,第二节烘箱的温度为75℃,第三节烘箱的温度为85℃,第四节烘箱的温度为95℃,第五节烘箱的温度为145℃,第六节烘箱的温度为145℃,第七节烘箱的温度为 105℃,烘干时间4min。

71.对比例2:

72.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层,所述丙烯酸泡棉层涂布在基材层上;

73.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:

74.聚酯改性丙烯酸聚合物100份、异氰酸酯固化剂0.5份、亚硝基化合物10 份、碳酸钙3份、乙酸丁酯60份;

75.上述泡棉材料制备方法,包括如下步骤:

76.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

77.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

78.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为聚酰亚胺薄膜上。烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为70℃,第三节烘箱的温度为80℃,第四节烘箱的温度为80℃,第五节烘箱的温度为90℃,第六节烘箱的温度为100℃,第七节烘箱的温度为110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层。

79.对比例3:

80.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

81.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:

82.环氧改进丙烯酸聚合物100份、咪唑固化剂1.5份、叠氮类化合物30份、三氧化二铝2份、甲基乙基酮80份;

83.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:环氧改进丙烯酸聚合物100份、咪唑固化剂1.2份、有甲基乙基酮60份;

84.上述泡棉材料制备方法,包括如下步骤:

85.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌360min;

86.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

87.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对聚四氟乙烯薄膜上。

烘箱温度如下:第一节烘箱的温度为60℃,第二节烘箱的温度为60℃,第三节烘箱的温度为70℃,第四节烘箱的温度为70℃,第五节烘箱的温度为 90℃,第六节烘箱的温度为90℃,第七节烘箱的温度110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

88.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为70℃,第三节烘箱的温度为80℃,第四节烘箱的温度为90℃,第五节烘箱的温度为140℃,第六节烘箱的温度为140℃,第七节烘箱的温度为 100℃,烘干时间4min。

89.对比例4:

90.一种化学发泡高回弹丙烯酸泡棉,包括基材层、丙烯酸泡棉层和功能涂层,所述丙烯酸泡棉层涂布在基材层上,所述功能涂层涂布在丙烯酸泡棉层与基材层相背的一侧;

91.所述丙烯酸泡棉层由丙烯酸泡棉涂布液烘干获得,此涂布液由以下重量份组分组成:

92.环氧树脂聚合物100份、磺酰肼类8份、滑石粉5份、乙酸丁酯40份;

93.所述功能涂层由涂布液烘干获得,此涂布液由以下重量份组分组成:环氧树脂聚合物100份、有机溶剂40份。

94.上述泡棉材料制备方法,包括如下步骤:

95.s1、按照比例依次将丙烯酸聚合物,发泡剂,无机填料,有机溶剂加入反应釜中,高速混合分散搅拌60min;

96.s2、之后再加入固化剂,高速混合分散搅拌40min,静置消泡一段时间后得到丙烯酸泡棉混合液;

97.s3、将上述步骤s2丙烯酸泡棉混合液,涂布在所述的基材为对苯二甲酸乙二醇酯薄膜上。烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为65℃,第三节烘箱的温度为75℃,第四节烘箱的温度为80℃,第五节烘箱的温度为90℃,第六节烘箱的温度为90℃,第七节烘箱的温度为110℃,烘干时间5min。干燥固化后得到100um厚度泡棉层;

98.s4、将功能性涂层混合液涂布于s3泡棉层,进入烘箱干燥固化后得到10um 厚度功能性涂层。所述s4中烘箱温度如下:第一节烘箱的温度为70℃,第二节烘箱的温度为80℃,第三节烘箱的温度为90℃,第四节烘箱的温度为100℃,第五节烘箱的温度为140℃,第六节烘箱的温度为140℃,第七节烘箱的温度为 100℃,烘干时间4min。

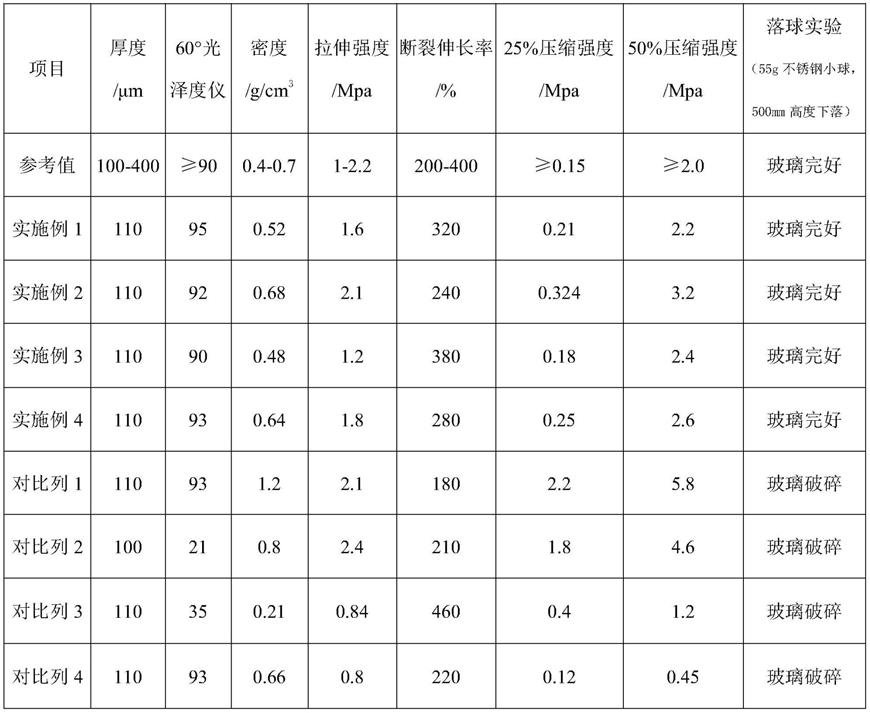

99.对上述实施例1~4及对比例1~4制得的泡棉胶带进行性能测试,具体如下:

100.1、测试方法

101.1.1厚度测试

102.(1)从薄膜卷上取样时,应至少先去掉其最外三圈薄膜;

103.(2)将取好的样品放在标准测试环境中,如只对温度平衡要求,至少放置 3h;如对温湿度平衡要求,至少放置24h。

104.(3)将试样放在测厚仪的测量头的上下头平面之间,粘胶面向上,试验时缓缓降下上测量头,最终覆盖在胶粘带的表面上。在降下上测量头后的1秒内,记下测厚仪千分表的读数,以mm表示,精确到0.001mm。

105.(4)每条单片上测9个点,记录数据并计算平均值;其中每2个点间距不少于50mm。

106.1.2密度测试

107.(1)从薄膜卷上取样时,应至少先去掉其最外三圈薄膜;

108.(2)将取好的样品放在标准测试环境中,至少放置24h。

109.(3)将试样在室温条件下裁切成10cm*10cm大小样品,测试单体泡棉重量为m,厚度测试方法同上述测试条件记为h。

110.(4)密度计算公式:

111.ρ=m/h*100

112.1.3拉伸强度和断裂伸长率测试:

113.(1)取卷状或片状样品,先将产品裁成10mm

×

150mm大小3~5条,在测试条件下静2h以上。

114.(2)设备:岛津万能力学拉力实验机。将试样万能拉力机,将一端夹在拉力机下端夹具上,以500mm/min速度拉伸,测试力学性能。

115.(3)记录测试数据,取平均值。

116.1.4压缩强度测试

117.(1)取卷状或片状样品,先将产品裁成50mm

×

200mm大小长条,在测试条件下静2h以上;

118.(2)将样品一层层叠加,制成25mm*25mm*10mm大小样品,完成后在实验室恒温静置24h;

119.(3)使用万能力学压力机测试样品,压缩速度5mm/min,进行样品的压缩测试。

120.(4)分别取25%和50%压缩率对应的压缩强度数据值。

121.1.5落球冲击试验

122.(1)取卷状或片状样品,先将产品裁成100mm

×

100mm大小长条,在测试条件下静2h以上;

123.(2)手机盖板玻璃,样品规格:60mm*120mm*0.7mm,贴合丙烯酸泡棉材料;

124.(3)不锈钢小球,重量55g,直径在25mm大小,在500mm高度对泡棉贴合的手机玻璃盖板进行冲击测试,观看样品是否完好。

125.1.6 60

°

光泽度仪的测试方法参考国标gb9754。

126.(1)从薄膜卷上取样时,应至少先去掉其最外三圈薄膜

127.(2)将取好的样品放在标准测试环境中,至少放置24h。

128.(3)按下仪器上的按键开机。开机后仪器进行校准。

129.(4)将60

°

光泽度仪放置于被测材料表面,仪器的屏幕上就会立即显示材料此处的光泽度数值。

130.(5)如果要评估材料不同位置光泽度的均匀性,在用60

°

光泽度仪测试每一个位置时,就按一下仪器上的按键,将测试数据记录下来,每记录一个数据,仪器就会自动统计一次所测数据中的最大值、最小值、平均值、均方差值。

131.2、测试结果;

132.表1

[0133][0134]

由表1数据可知,本发明的化学发泡高回弹丙烯酸泡棉密度可以调节,主体树脂采用共混或者接枝改性的丙烯酸聚合物,具有高弹性的聚合物材料,相比于一般的高分子材料而言,本发明选择的主体树脂材料具有较高的缓冲新能和吸收震动性,能够很好地保护应用产品。利用此特性,作为缓冲材料被广泛使用在液晶周围。

[0135]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1