一类碳纤维油剂用烷烃氨基改性硅油及其乳液的制备方法与流程

1.本发明属于高分子材料技术领域,具体地说,涉及一类烷烃氨基改性硅油的制备方法及其作为关键组分的碳纤维油剂的制备方法。

背景技术:

2.由于碳纤维具有高强度、低密度、抗摩擦、耐高温、耐腐蚀、导电、导热等优异性能,因此,经常作为增强材料与树脂、金属、陶瓷等复合,从而制造先进复合材料,可以广泛应用于航空航天等军用以及建筑汽车等民用领域。碳纤维可分别用聚丙烯腈纤维、沥青纤维、粘胶丝或酚醛纤维经碳化制得。应用较普遍的碳纤维主要是聚丙烯腈碳纤维和沥青碳纤维。碳纤维的制造包括纤维纺丝、热稳定化(预氧化)、碳化、石墨化等4个过程。其间伴随的化学变化包括脱氢、环化、预氧化、氧化及脱氧等。

3.碳纤维油剂是碳纤维生产过程中的重要助剂,在纺丝、预氧化、低温碳化阶段给予碳纤维有效的保护和润滑,因此高品质油剂是高品质碳纤维的必要条件。碳纤维油剂种类繁多,但主要分为非硅油剂、含硅油剂、非硅含硅混合油剂三类,其中非硅油剂使用有机化合物如芳香复合酯和酰胺化合物等制备,含硅油剂包括多种改性硅油,而混合油剂是由将非硅和含硅部分混合后乳化制备的。

4.非硅油剂使用时不会产生硅化物,但耐热性较差,高温煅烧纤维束过程中容易融合产生毛丝和断丝,碳纤维的机械性能变差。含硅油剂具有优良的热稳定性,使用时耐热性好,能够得到高机械性能的碳纤维,但在预氧化和碳化过程中容易形成sio

x

、sic和si3n4,影响碳纤维的性能。非硅含硅混合油剂是将耐热性好的非硅有机化合物添加到硅油当中,形成低硅型油剂,但各公司碳纤维制备工艺差别大,同一油剂不能满足不同工艺需求,并且添加的化合物与硅油的局部相容性较差,产生微观相分离。总之,目前碳纤维油剂的研制重点还是集中在不影响碳纤维质量情况下,适当降低硅的含量。

5.改性硅油具有良好的耐热性和润滑性,能提高碳纤维的物理机械性能,是碳纤维油剂的重要组成部分。目前改性硅油包括氨基改性硅油、环氧改性硅油、聚醚改性硅油等,其中氨基改性硅油由于具有良好的亲水性、乳化性和成膜性而受到广泛欢迎,但对于高性能碳纤维仍然存在着耐热性、润滑性和抗粘辊性不足以及预氧化和碳化过程中硅尘较高的问题,影响了碳纤维的性能。

技术实现要素:

6.本发明的目的是提供一类烷烃氨基改性硅油的制备方法,在原有氨基硅油的基础上引入长碳链改性,提升耐温性,促进润滑性和抗粘辊性,同时由于长碳链的引入,有机硅占比降低,从而降低“硅尘”。

7.本发明的第二个目的是提供一种用所述方法制备的烷烃氨基改性硅油制备的碳纤维油剂,既避免了大多数低硅型油剂的微观相容性较差、影响碳纤维质量的缺点,又解决了氨基改性硅油耐热性、润滑性和抗粘辊性不足以及预氧化和碳化过程中硅尘较高的问

题。

8.为了实现上述目的,本发明采用的技术方案如下:

9.本发明的第一方面提供了一类烷烃氨基改性硅油的制备方法,包括以下步骤:

10.在氮气保护下,将质量比为(100~1000):1:(0.1~5)的环硅氧烷、氨基硅烷、二硅氧烷混合;或将质量比为(100~1000):1:(0.1~5):(0.1~5)的环硅氧烷、氨基硅烷、烷烃硅烷、二硅氧烷混合;加入溶于甲醇中的催化剂溶液,催化剂与氨基硅烷的质量比为 (0.01~1):1,逐步升温至60~180℃(优选120~160℃,最优选为140℃),反应4~48h (优选6~10h,最优选为8h),降温至75~85℃,加入溶于甲醇中的盐酸溶液,盐酸与催化剂的摩尔比为1:1,维持10~60min;然后升温真空脱低沸物,最后降温、过滤、出料,获得所述烷烃氨基改性硅油;

11.或,在氮气保护下,将质量比为(100~1000):1:(0.1~5):(0.1~5):(0.01~1)的环硅氧烷、氨基硅烷、烷烃硅烷、二硅氧烷、催化剂混合,逐步升温至60~140℃(优选 120~140℃,最优选为140℃),反应4~48h(优选6~10h,最优选为8h),升温至 145~165℃,维持10~60min;然后真空脱低沸物,最后降温、过滤、出料,获得所述烷烃氨基改性硅油。

12.所述催化剂溶液的浓度为5~15%(优选为10%)。

13.所述盐酸溶液的浓度为5~15%(优选为10%)。

14.所述环硅氧烷选自六甲基环三硅氧烷、八甲基环四硅氧烷、十甲基环五硅氧烷、十二甲基环六硅氧烷中的至少一种,优选八甲基环四硅氧烷,结构如下:

[0015][0016]

所述氨基硅烷选自氨丙基三甲氧基硅烷、氨丙基三乙氧基硅烷、氨丙基氨乙基三甲氧基硅烷、氨丙基氨乙基三乙氧基硅烷、氨丙基甲基二甲氧基硅烷、氨丙基甲基二乙氧基硅烷、二乙烯三胺基丙基三甲氧基硅烷、二乙烯三胺基丙基三乙氧基硅烷、二乙胺基丙基三甲氧基硅烷、二乙胺基丙基三乙氧基硅烷中的至少一种,优选氨丙基三甲氧基硅烷,结构如下:

[0017][0018]

所述二硅氧烷为六甲基二硅氧烷。

[0019]

所述催化剂选自氢氧化钠、氢氧化钾、甲醇钠、四甲基氢氧化铵、四甲基胍等,优选氢氧化钾。

[0020]

所述烷烃氨基改性硅油的粘度小于1000mpas,优选50~300mpas;氨值为0.02~2.0 meq/g,优选0.05~0.2meq/g。

[0021]

所述烷烃硅烷选自正丙基三甲氧基硅烷、正丙基三乙氧基硅烷、正丙基三甲氧基

硅烷、正辛基三甲氧基硅烷、正辛基三乙氧基硅烷、异辛基三甲氧基硅烷、异辛基三乙氧基硅烷、十二碳烷烃三甲氧基硅烷、十二碳烷烃三乙氧基硅烷、十六烷基三甲氧基硅烷、十六碳烷烃三乙氧基硅烷中的至少一种,优选十六烷基三甲氧基硅烷,结构如下:

[0022][0023]

本发明的第二方面提供了一种碳纤维油剂,是由质量比为1:10:(5~20):(0.02~0.05) 的乳化剂、烷烃氨基改性硅油、去离子水、防腐剂制成。

[0024]

所述乳化剂选自脂肪醇聚氧乙烯醚5~20eo、异构十三醇聚氧乙烯醚5~20eo、eopo 嵌段共聚物中的至少一种,优选质量比为1.25:1的脂肪醇聚氧乙烯醚5eo和脂肪醇聚氧乙烯醚10eo的混合物。

[0025]

所述防腐剂为防腐剂kathon lxe,购自陶氏化学。

[0026]

所述碳纤维油剂的固含量40~60%(优选48~52%),粒径20-1000nm(优选100~300 nm),粘度为100~160mpas。

[0027]

所述碳纤维油剂的制备方法包括以下步骤:以均质乳化机充分混合烷烃氨基改性硅油、乳化剂,逐步滴加去离子水,维持均质状态直至得到乳液,然后加入防腐剂混合均匀后过滤、出料,得到所述碳纤维油剂。

[0028]

所述碳纤维油剂于60℃持续7天仍能保证合格的视为稳定,从而得到碳纤维油剂乳液。

[0029]

由于采用上述技术方案,本发明具有以下优点和有益效果:

[0030]

本发明在原有氨基硅油的基础上引入长碳链进行改性,合成了一类具有新型结构的烷烃氨基改性硅油,基于烷烃高位阻、高惰性、高屏蔽性,从而显著提升硅油的耐温性和稳定性,同时由于长碳链的引入,有机硅占比降低,从而促进硅油与有机物的润湿性和相容性。

[0031]

本发明在制备过程中采取嵌段聚合工艺,从而最大程度实现烷烃、氨基、硅油链节的均匀分布。

[0032]

本发明以烷烃氨基改性硅油为主剂,配以乳化剂、防腐剂等助剂,制备水性乳液,即得到应用于碳纤维加工过程用碳纤维油剂。

[0033]

基于本发明制备的碳纤维油剂,具有更好的耐温性和高温稳定性,并且与碳纤维具有更好的润湿性和相容性,在较低的使用量情况下仍然能够保护碳纤维的顺利加工,同时由于硅 /碳比的降低,能显著改善碳纤维碳化炉中的“硅尘”副作用。

具体实施方式

[0034]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0035]

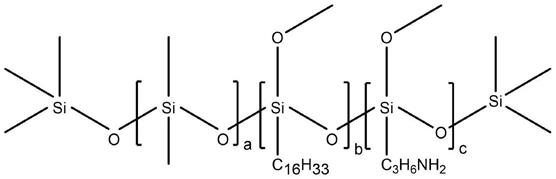

本发明实施例中制备的烷烃氨基改性硅油的结构如下所示:

[0036][0037]

a=155.81,b=0.17,c=0.68or a=130-180,b=0-10,c=0-10。

[0038]

本发明实施例中所用的八甲基环四硅氧烷结构如下:

[0039][0040]

本发明实施例中所用的氨丙基三甲氧基硅烷结构如下:

[0041][0042]

本发明实施例中所用的十六烷基三甲氧基硅烷,结构如下:

[0043][0044]

实施例1

[0045]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0046]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、2.81g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h,降温至80℃,加入溶于甲醇中的浓度为10%的盐酸溶液,盐酸质量为0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度97mpas、氨值0.103meq/g的清澈透明液体,即为烷烃氨基改性硅油。

[0047]

实施例2

[0048]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0049]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、3.55g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h;降温至80℃,加入溶于甲醇中的10%盐酸溶液,盐酸质量为 0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度80mpas、氨值0.110meq/g的清澈透明液体,即为烷烃氨基改性硅油。

[0050]

实施例3

[0051]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0052]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、1.56g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h;降温至80℃,加入溶于甲醇中的10%盐酸溶液,盐酸质量为0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度153mpas、氨值0.085meq/g的清澈透明液体,即为烷烃氨基改性硅油。

[0053]

实施例4

[0054]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0055]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、1.03g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h;降温至80℃,加入溶于甲醇中的 10%盐酸溶液,盐酸质量为0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0 h;最后降温、过滤、出料,得到粘度105mpas、氨值0.100meq/g的微浊液体,即为烷烃氨基改性硅油。

[0056]

实施例5

[0057]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0058]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、2.22g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h;降温至80℃,加入溶于甲醇中的 10%盐酸溶液,盐酸质量为0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0 h;最后降温、过滤、出料,得到粘度120mpas、氨值0.090meq/g的微浊液体,即为烷烃氨基改性硅油。

[0059]

实施例6

[0060]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0061]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、3.56g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、溶于甲醇中的浓度为10%的氢氧化钾溶液混合,氢氧化钾质量为0.80g,逐步升温至140℃并反应8.0h;降温至80℃,加入溶于甲醇中的 10%盐酸溶液,盐酸质量为0.55g,维持30min;升温至150℃,100mbar真空脱低沸物1.0 h;最后降温、过滤、出料,得到粘度211mpas、氨值0.066meq/g的浑浊液体,即为烷烃氨基改性硅油。

[0062]

实施例7

[0063]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0064]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、1.03g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、1.20g四甲基氢氧化铵混合,逐步升温至140℃并反应6.0h;升温至150℃,维持30min,然后100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度235mpas、氨值0.055meq/g的微浊液体,即为烷烃氨基改性硅油。

[0065]

实施例8

[0066]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0067]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、1.03g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、0.92g四甲基氢氧化铵混合,逐步升温至140℃

并反应6.0h;升温至150℃,维持30min,然后100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度113mpas、氨值0.105meq/g的微浊液体,即为烷烃氨基改性硅油。

[0068]

实施例9

[0069]

一种烷烃氨基改性硅油的制备方法包括以下步骤:

[0070]

在氮气保护下,将800g八甲基环四硅氧烷、2.12g氨丙基三甲氧基硅烷、1.03g十六烷基三甲氧基硅烷、2.81g六甲基二硅氧烷、0.6g四甲基氢氧化铵混合,逐步升温至140℃并反应6.0h;升温至150℃,维持30min,然后100mbar真空脱低沸物1.0h;最后降温、过滤、出料,得到粘度73mpas、氨值0.155meq/g的微浊液体,即为烷烃氨基改性硅油。

[0071]

表1中列出了实施例1和实施例8以及市售产品的性能对比:

[0072]

表1

[0073][0074]

表2是实施例1~9的烷烃氨基改性硅油的原料用量数据及产品指标数据。

[0075]

表2

[0076][0077]

实施例10~18

[0078]

碳纤维油剂的制备方法,包括以下步骤:

[0079]

以均质乳化机充分混合2.5g脂肪醇聚氧乙烯醚5eo、2.0g脂肪醇聚氧乙烯醚10eo、 45g实施例1-9中合成的烷烃氨基改性硅油,逐步滴加去离子水,并维持均质状态,直至得到乳液,然后加入0.18g防腐剂,混合均匀后,过滤、出料,得到粒径约230nm的乳白色液体,获得所述碳纤维油剂。

[0080]

将碳纤维油剂于60℃持续7天仍能保证合格的视为稳定,从而得到碳纤维油剂乳液。将制备的乳液稀释至5%,然后对原丝上油1.0%,再对t300碳纤维加工,最后测定形成碳纤维的强度。

[0081]

表3是实施例10~18所制备的碳纤维油剂乳液的组分用量数据和产品指标数据以及检测数据。

[0082]

表3

[0083][0084][0085]

从实施例1~9可知,本发明制备的烷烃氨基改性硅油,可以将不同长度的碳链连接到氨基硅油的侧链上,合成相应的烷烃氨基改性硅油产品,从而提升耐温性,促进润滑性和抗粘辊性。同时由于长碳链的引入,有机硅占比降低,从而降低“硅尘”。

[0086]

从实施例10~18可知,本发明建立的碳纤维油剂的制备方法,以烷烃氨基改性硅油为关键组分,通过与乳化剂、防腐剂、去离子水等混合,形成稳定性良好的碳纤维油剂产品。

[0087]

表4中列出了实施例10和实施例17以及市售产品的性能对比:

[0088]

表4

[0089][0090]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1