一种硫氨酯的新型生产工艺的制作方法

1.本发明属于环保化工技术领域,具体地说,尤其涉及一种硫氨酯的新型生产工艺。

背景技术:

2.硫氨酯是指具有通式rocsnhr的一类化合物,可以看作是黄原酸盐(黄药)的衍生物(由烷基胺-rnh取代了黄原酸rocssh中的巯基),通常为油状液体,有特殊气味,在水中溶解度较小。硫化铜、铅、锌、钼、镍等矿物的优良捕收剂。硫氨酯是硫化铜的最佳优良捕收剂,它以高效无毒,并具有良好的选择性,而被世界各国广泛应用。它本身还具有一定的起泡性能,适用于酸性或碱性矿浆。更重要的是,硫氨酯一方面是硫化铜的优良捕收剂,而从尾液中回收到的巯基乙酸钠又是硫化铜的最佳无毒抑制剂,可以取代氰化钠抑制后的铜不需要加活化剂,即可用硫氨酯进行选铜。这就为矿山的环保和提高经济效益而做出了较大贡献。

3.目前硫氨酯的主要制备工艺有卤代烷酯化法、一氯乙酸酯化法、一步催化合成法和异硫氰酸酯醇解法。卤代烷酯化法是生产硫氨酯的传统方法,用此方法生产硫氨酯对设备及酯化温度要求较高,有副反应发生,产物也不易提纯。一氯乙酸酯化法是用氯乙酸钠代替卤代烷与黄原酸盐反应生成黄原酸酯再胺解得到产物硫氨酯。先用碳酸钠中和一氯醋酸水溶液到ph值为8加入黄药(可用常规方法由碱、醇、二硫化碳反应合成)搅拌后放置过夜加入烷基胺水溶液再过夜用醋酸酸化,然后用乙醚萃取产品使之与巯基乙酸分离蒸去乙醚得到“硫氨酯”类捕收剂反应中所用的氯乙酸钠的用量应严格控制,否则影响产品的纯度及收率。一氯乙酸酯化法为目前工业上普遍采用的方法,优点是产品的纯度及收率均较高,缺点是副产的含巯基化合物废水难以处理易造成环境污染。一步催化合成法是黄药与低级烷基胺在可溶性镍盐或钯盐催化下直接合成硫氨酯。在反应温度为70~80℃下反应时间为8~12h物料摩尔比(黄药∶低级烷基胺)为1∶(1.2~2)催化剂用量为黄药的1%~2%(摩尔比)的反应条件下,可以得到纯度在98%以上的硫氨酯。该方法工艺简单但所用催化剂niso4或pdcl2等溶于水使它的回收和重复使用很困难。镍盐或钯盐价格比较昂贵,这进一步增加了它的生产成本且有大量的工业废水污染环境;这限制了它在工业上的推广应用。异硫氰酸酯醇解法是以有机卤化物与碱金属硫氰酸盐反应来生成异硫氰酸酯;异硫氰酸酯再与醇反应从而得到产品硫氨酯。该方法存在如下缺点:工艺比较复杂过程不连续;硫氰酸酯向异硫氰酸酯的异构化反应不易彻底进行,限制了产品产率的提高;在水相与有机相分离的过程中有毒中间体异硫氰酸酯容易与水一起夹带排出使操作环境恶化,并对环境保护构成危害。

4.而在现有生产中,硫氨酯的制备通常是要符合标准ys/t 357-2015来进行制备的,即以黄药、一氯乙酸、碳酸钠和一乙胺为原料合成乙硫氨酯,而在这个制备过程中存在各种问题,会产生大量温室气体,反应不完全,有机相和水相难以分离完全,反应得到的硫氨酯产品很难达到使用标准等,且利用该工艺标准制得的硫氨酯的外观是黄色至红棕色,由于其生产工艺与本身的性质,颜色也会随着时间的增长而变得更深,导致后续使用容易不达标。

技术实现要素:

5.本发明的目的在于提供一种硫氨酯的新型生产工艺,以弥补现有技术的不足。

6.本发明涉及的系列o-烷基(1)-n-烷基(2)硫逐氨基甲酸酯(硫氨酯)中:

7.烷基(1):乙基、异丙基、异丁基、异戊基,等;

8.烷基(2):乙基、丙基、丁基、戊基,烯丙基、苯基、等。

9.为达到上述目的,本发明是通过以下具体技术方案实现的:

10.一种硫氨酯的新型生产工艺,包括如下步骤:

11.(1)一氯乙酸水溶液和液碱在反应釜中首先进行酸碱中和反应,控制ph值5~9;

12.(2)再将黄原酸盐加入反应釜进行酯化反应,反应温度控制在25~60℃,反应时间1-3小时;

13.(3)反应完全后的酯化液输送至下一反应釜,加入有机胺反应得到硫氨酯与巯基乙酸钠水溶液,反应温度控制在25~60℃,反应时间2-5小时;为保证反应完全,采用平流和纵流联合搅拌方式,当然步骤(1)和(2)反应也采用该种方式;

14.(4)反应后的物料至沉降罐进行沉降,2~20h自然沉降后,取上层得到硫氨酯原液;

15.(5)硫氨酯原液进行精制处理即可。

16.进一步的,所述步骤(2)中,黄原酸盐与氯乙酸钠的摩尔比为1~1.1:1;所述步骤(3)中,有机胺与氯乙酸钠的摩尔比为1.02~1.1:1。

17.进一步的,所述步骤(3)中反应完全后的酯化液经过滤后输送至下一反应釜,过滤的目的是除去反应中产生的沉淀性杂质。

18.进一步的,所述步骤(4)中自然沉降分层替换为将反应后的物料进行加热50-60℃,进行超声处理10-30min,再进行自然静置沉降2-10h。

19.更进一步的,在加热之前加入一定量的硅藻土能够进行充分分层,其能够吸附金属离子,避免之后硫氨酯成色影响,加入的量为0.8-3wt%。

20.进一步的,所述硫氨酯原液精制包括:盐洗:利用氯化钠溶液、氯化钙溶液、氯化钾溶液、硝酸钠、含有纳米级氧化硅的盐溶液,等溶液与硫氨酯原液按照0.5~4:1洗涤1次(体积比和质量比均可),具体洗涤调整ph在4-6范围内;或是采用真空减压蒸馏方式进行精制,且调整ph在4-6范围内。

21.更进一步的,经过精制后的硫氨酯再进行红外干燥30-60min,用于进一步除杂,尤其是异丙醇。

22.本发明的优点和有益效果是:

23.本发明提供的硫氨酯的制备工艺,与传统的制备方法相比,将纯碱换成液碱,反应过程也从固液变为酸碱滴加反应,平缓反应代替剧烈反应,反应更加充分,不产生大量温室气体,安全性更高;反应釜中的反应均为平流和纵流混合反应,使得反应最终产生的副产物少、杂质少。另外,本发明针对分层不彻底的问题,进行工艺改进,最终实现了分层彻底,提高了硫氨酯的收率;且最终制得的硫氨酯成品品色符合后续产品使用标准。本发明突破了传统工艺和行业现有工艺标准,最终制得的硫氨酯产品纯度高,符合后续高标准的使用要求。

具体实施方式

24.下面结合实施例对本发明所述的技术方案作进一步地描述说明。

25.实施例1:

26.一种硫氨酯的生产工艺,包括如下步骤:

27.1、称取137g水于烧瓶中,将49.7g氯乙酸固体溶于水中,开启搅拌,称取31.6g纯碱,向烧瓶中加入纯碱,加入纯碱时有大量co2气体产生;加完纯碱后搅拌反应10min,得到无色透明溶液,ph=7.09。

28.2、向溶液中少量多次加入黄药97.1g,溶液逐渐变为浅黄色,温度30~50℃。

29.3、搅拌2h后,向溶液中加入一乙胺35.3g,温度30~50℃,加完乙胺搅拌3h。

30.4、静置12h分液。得到暗红色尾液与浅黄色浑浊ipet,在尾液和硫氨酯中间会形成一层灰绿色泥状中间层,不利于分层。

31.5、把分液完的浑浊硫氨酯放入烧杯中,1:1加入饱和食盐水,放入转子开启搅拌,进行盐洗,盐洗10min,停止搅拌,进行静置分层,15min后分层完毕,分液后得到澄清透明的浅黄色硫氨酯。

32.实施例2:

33.一种硫氨酯的新型生产工艺,包括如下步骤:

34.(1)向1l四口瓶中加入167ml水,启动搅拌,控制速率同时向四口瓶中加入100g 70%氯乙酸和92.3g32%液碱,反应完后得到无色透明溶液,ph=7.23,继续搅拌10min;

35.(2)向(1)溶液中少量多次加入黄药138.5g,控制反应温度≤45℃,加完料后搅拌2.5h;

36.(3)向(2)溶液中缓慢加入52.3g乙胺,控制反应温度≤45℃,加完料后搅拌3h,得到硫氨酯与巯基乙酸钠水溶液;

37.(4)反应后的物料至分液漏斗进行沉降,12h自然沉降后,取上层得到黄色浑浊硫氨酯原液,下层为巯基乙酸钠水溶液,油水界面有灰绿色泥状层;

38.(5)硫氨酯原液1:1加入饱和氯化钠水溶液,搅拌10分钟后静置分层,取上层得到浅黄色澄清透明的硫氨酯产品。

39.实施例3:

40.一种硫氨酯的新型生产工艺,包括如下步骤:

41.(1)向1l四口瓶中加入165ml水,启动搅拌,控制速率同时向四口瓶中加入100g 70%氯乙酸和92.3g32%液碱,反应完后得到无色透明溶液,ph=7.25,继续搅拌10min;

42.(2)向(1)溶液中少量多次加入黄药138.5g,控制反应温度≤45℃,加完料后搅拌2.5h;反应完全后的溶液经滤纸过滤;

43.(3)向(2)溶液中缓慢加入52.3g乙胺,控制反应温度≤45℃,加完料后搅拌3h,得到硫氨酯与巯基乙酸钠水溶液;

44.(4)反应后的物料至分液漏斗进行沉降,8h自然沉降后,取上层得到黄色浑浊硫氨酯原液,下层为暗红色巯基乙酸钠水溶液;

45.(5)硫氨酯原液1.5:2加入饱和氯化钾水溶液,搅拌10分钟后静置分层,取上层得到浅黄色澄清透明的硫氨酯产品。

46.实施例4

47.一种硫氨酯的新型生产工艺,包括如下步骤:

48.(1)向1l四口瓶中加入198ml水,启动搅拌,控制速率同时向四口瓶中加入120g 70%氯乙酸和110.7g32%液碱,反应完后得到无色透明溶液,ph=7.24,继续搅拌10min;

49.(2)向(1)溶液中少量多次加入黄药166.2g,控制反应温度≤55℃,加完料后搅拌2h,再经滤袋过滤一次;

50.(3)向(2)溶液中缓慢加入62.7g乙胺,控制反应温度≤55℃,加完料后搅拌2.5h,得到硫氨酯与巯基乙酸钠水溶液;

51.(4)将反应后的(3)溶液进行超声处理25min,再进行自然静置沉降6h,上层得到黄色浑浊硫氨酯原液,下层为暗红色巯基乙酸钠水溶液;

52.(5)硫氨酯原液1.5:2加入饱和氯化钠水溶液,搅拌10分钟后静置分层,取上层得到浅黄色澄清透明的硫氨酯产品。

53.实施例5

54.一种硫氨酯的新型生产工艺,包括如下步骤:

55.(1)向1l四口瓶中加入198ml水,启动搅拌,控制速率同时向四口瓶中加入120g 70%氯乙酸和110.7g32%液碱,反应完后得到无色透明溶液,ph=7.24,继续搅拌10min;

56.(2)向(1)溶液中少量多次加入黄药166.2g,控制反应温度≤45℃,加完料后搅拌2h,再离心机过滤一次除去固体杂质;

57.(3)向(2)溶液中缓慢加入62.8g乙胺,控制反应温度≤58℃,加完料后搅拌2.5h,得到硫氨酯与巯基乙酸钠水溶液;

58.(4)将反应后的(3)溶液加入1.2wt%硅藻土充分混合之后去,进行超声处理25min,再进行自然静置沉降5h,上层得到淡黄色浑浊硫氨酯原液,下层为暗红色巯基乙酸钠水溶液;

59.(5)硫氨酯原液经真空(-0.08mpa)蒸馏20min后得到淡黄色澄清透明的硫氨酯产品。

60.实施例6

61.通过实施例5的制备方法制得的淡黄色浑浊硫氨酯原液,经过1个月左右的放置后,颜色变深,取3kg深黄色硫氨酯原液,均分为6等份,1份留观,4份按照1.5:2的比例,分别使用ph=5的氯化钠溶液、氯化钙溶液、硝酸钠溶液、含有纳米级氧化硅的盐溶液充分搅拌洗涤20min,静置30min;最后1份1个月后用ph=5的氯化钠溶液充分搅拌洗涤20min,静置30min。

62.实施例7

63.将实施例1~5得到的澄清透明的硫氨酯再进行红外干燥35min,进一步除去产品中的水与低沸点杂质,比如异丙醇等杂质。

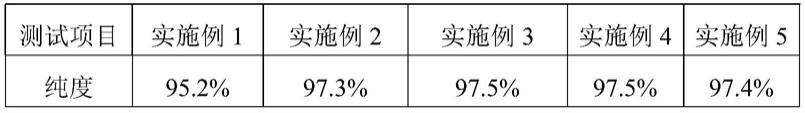

64.结果分析:

65.对实施例1-5所制得的硫氨酯进行收率核算,结果为:

66.[0067][0068]

实施例1~5的硫氨酯原液放置两个月后的外观颜色如下所示:

[0069]

实施例12345颜色深棕色深棕色棕色棕色黄色

[0070]

实施例6的颜色与澄清度分析,结果为:

[0071][0072]

实施例7的杂质分析,结果为:

[0073]

异丙醇%实施例1实施例2实施例3实施例4实施例5原样1.86%1.78%1.72%1.70%1.71%除杂后0.50%0.43%0.42%0.41%0.42%

[0074]

上述结果分析可得,硫氨酯制备过程中过滤和加快分层处理,都能使得水层和有机层的分离更为彻底,且硫氨酯的收率更高;制备得到的硫氨酯原液如果不经过精制,放置短时间内颜色会加深,精制之后放置和放置一段时间再进行精制均能起到效果;另外,精制之后的针对性除杂进一步提高了硫氨酯的纯度,防止杂质干扰。

[0075]

在上述实施例的基础上,本发明继续对其中涉及到的技术特征及该技术特征在本发明中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本发明的技术方案并且予以重现。

[0076]

最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1