一种可高效降解的环保型塑料添加剂及生产工艺的制作方法

1.本发明涉及塑料添加剂技术领域,特别涉及一种可高效降解的环保型塑料添加剂及生产工艺。

背景技术:

2.塑料助剂又叫塑料添加剂,是聚合物(合成树脂)进行成型加工时为改善其加工性能或为改善树脂本身性能所不足而必须添加的一些化合物。例如,为了降低聚氯乙烯树脂的成型温度,使制品柔软而添加的增塑剂;又如为了制备质量轻、抗振、隔热、隔音的泡沫塑料而要添加发泡剂;有些塑料的热分解温度与成型加工温度非常接近,不加入热稳定剂就无法成型。因而,塑料助剂在塑料成型加工中占有特别重要的地位。

3.目前塑料添加剂的生产工艺所制成的塑料添加剂不易降解,导致长时间过后,塑料还是难以降解,对环境的污染较大,其次,在生产过程中,需要将各原料混合融合,目前的混合装置在混合加热过程中,热量难以均匀散发,导致混合物融化不均匀,一方面影响生产效率,另一方面对混合装置本身的损伤也较大,所带来的成本较高。

4.为此,我们提出了一种可高效降解的环保型塑料添加剂及生产工艺。

技术实现要素:

5.本发明的目的在于提供一种可高效降解的环保型塑料添加剂及生产工艺,解决了背景技术中目前塑料添加剂的生产工艺所制成的塑料添加剂不易降解,导致长时间过后,塑料还是难以降解,对环境的污染较大,其次,在生产过程中,需要将各原料混合融合,目前的混合装置在混合加热过程中,热量难以均匀散发,导致混合物融化不均匀,一方面影响生产效率,另一方面对混合装置本身的损伤也较大,所带来的成本较高的问题。

6.为实现上述目的,本发明提供如下技术方案:一种可高效降解的环保型塑料添加剂,包括1%-10%的低密度聚乙烯和1%-12%的纳米碳酸钙,还包括1%-2%的沙林树脂,1%-10%的高密度聚乙烯,1%-5%的润滑剂,1%-16%的光敏剂,1%-6%的低温热氧剂,1%-4%的抗静电剂,1%-20%的聚丙烯,以及余量的甘油。

7.本发明提出的另一种技术方案:提供一种可高效降解的环保型塑料添加剂的生产工艺,包括以下步骤:

8.s1:首先将低密度聚乙烯、纳米碳酸钙以及沙林树脂放入混合设备中进行混合,得到第一混合物,并对第一混合物进行第一次融合;

9.s2:向步骤一中得到的融合物中依次加入高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂以及甘油,并进行第二次融合;

10.s3:向步骤二中得到的融合物中依次加入光敏剂和聚丙烯,并进行第三次融合;

11.s4:将步骤三中得到的第三次融合产物射出或挤压成型,得到环保型塑料添加剂。

12.进一步地,在s1中,低密度聚乙烯、纳米碳酸钙和沙林树脂各剂量比为:8%:12%:1.5%,在s2中,高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂和甘油各剂量比为:9.5%:

4%:4.5%:2%:25%,在s3中,光敏剂和聚丙烯的剂量比为:15.5%:18%。

13.进一步地,在s1中,融合温度为165℃,融合时间为8.5min,在s2中,融合温度为210℃,融合时间为8.5min,在s3中,融合温度为95℃,融合时间为9min。

14.进一步地,在s1中,混合设备包括主箱体,设置在主箱体内部的混合筒,设置在混合筒内部的搅拌件,以及设置在主箱体两侧的注料机构,主箱体的上端设置有对接机构,对接机构的一端与混合筒相连接,对接机构的另一端与注料机构相连接,主箱体的内部设置有牵引机构,混合筒的内壁上开设有壁槽,壁槽的内部设置有磁嵌块,磁嵌块的一侧设置有搅拌块,混合筒的外表面上还设置有插孔。

15.进一步地,注料机构包括设置在主箱体两侧的侧位箱和设置在侧位箱内部的接应组件,接应组件包括设置在侧位箱内壁上的接应板,设置在接应板外表面上的导轨槽,设置在接应板一侧的外接管,导轨槽的内壁上设置有侧槽,侧槽的内部设置有联动组件,外接管的一端与混合筒相连通。

16.进一步地,联动组件包括设置在侧槽内部的滚动齿,设置在滚动齿两端的端轴,以及啮合连接在滚动齿一侧的联动齿,联动齿的两侧均设置有转动杆,转动杆的外表面上设置有旋转叶片,滚动齿通过端轴与侧槽内壁活动连接。

17.进一步地,对接机构包括设置在主箱体上端的对接板,开设在对接板上表面的对接槽,贯穿设置在对接板下端的计量筒,设置在计量筒下端的接通管,以及设置在对接板下端的插杆,插杆的下端设置有活塞筒,插杆的一端与设置在活塞筒内部的活塞相连接。

18.进一步地,对接板的下端还设置有支点弹簧和拉伸弹簧,插杆的外表面上设置有侧位杆,侧位杆的一端设置有嵌入块,嵌入块的两端设置有嵌入齿,对接板通过支点弹簧与主箱体上表面相连接,对接板通过拉伸弹簧与混合筒上端相连接,侧位杆通过嵌入块与导轨槽活动连接,嵌入齿与滚动齿啮合连接。

19.进一步地,牵引机构包括设置在主箱体底部的底箱,设置在底箱两侧的支管,设置在底箱上表面的伸缩主管,以及设置在主箱体内壁上的导电块,导电块的一侧设置有导电杆,导电杆的一端设置有加热端头,导电杆的外表面上设置有套管,套管与支管相连通,底箱的上端设置有上接板,上接板的一侧设置有滑槽a,上接板的另一侧设置有滑槽b,滑槽b的内部设置有短接杆,滑槽a的内部设置有磁吸块,伸缩主管的一端与磁吸块相连接,加热端头通过导电杆穿设在插孔内部,磁吸块与磁嵌块磁性连接。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明提出的一种可高效降解的环保型塑料添加剂及生产工艺,首先将低密度聚乙烯、纳米碳酸钙以及沙林树脂放入混合设备中进行混合,得到第一混合物,并对第一混合物进行第一次融合,向步骤一中得到的融合物中依次加入高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂以及甘油,并进行第二次融合,向步骤二中得到的融合物中依次加入光敏剂和聚丙烯,并进行第三次融合,将步骤三中得到的第三次融合产物射出或挤压成型,得到环保型塑料添加剂,其中,低密度聚乙烯、纳米碳酸钙和沙林树脂各剂量比为:8%:12%:1.5%,在s2中,高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂和甘油各剂量比为:9.5%:4%:4.5%:2%:25%,光敏剂和聚丙烯的剂量比为:15.5%:18%,同时第一次融合温度为165℃,融合时间为8.5min,第二次融合温度为210℃,融合时间为8.5min,第三次融合温度为95℃,融合时间为9min,此步骤制得的塑料添加剂降解率较高,易分解,对环境的污染相

对较小。

22.2.本发明提出的一种可高效降解的环保型塑料添加剂及生产工艺,主箱体的两侧设置有侧位箱,侧位箱的内部设置有接应组件,侧位箱的内壁上设置有接应板,接应板的外表面上设置有导轨槽,接应板的一侧设置有外接管,导轨槽的内壁上设置有侧槽,侧槽的内部设置有联动组件,外接管的一端与混合筒相连通,其中,侧槽的内部设置有滚动齿,滚动齿的两端设置有端轴,滚动齿的一侧啮合连接有联动齿,联动齿的两侧均设置有转动杆,转动杆的外表面上设置有旋转叶片,滚动齿通过端轴与侧槽内壁活动连接,同时,主箱体的上端设置有对接板,对接板的上表面设置有对接槽,对接板的下端设置有计量筒,计量筒的下端设置有接通管,对接板的下端设置有插杆,插杆的下端设置有活塞筒,插杆的一端与设置在活塞筒内部的活塞相连接,对接板的下端还设置有支点弹簧和拉伸弹簧,插杆的外表面上设置有侧位杆,侧位杆的一端设置有嵌入块,嵌入块的两端设置有嵌入齿,对接板通过支点弹簧与主箱体上表面相连接,对接板通过拉伸弹簧与混合筒上端相连接,侧位杆通过嵌入块与导轨槽活动连接,嵌入齿与滚动齿啮合连接,将原料装入至计量筒中,同时下压对接板,使得插杆插入到活塞筒中,使活塞筒内部的气体进入到计量筒中,将计量筒中的原料吹出至对接板上,完成上料,在插杆下压的过程中,嵌入块会沿着导轨槽移动,从而带动滚动齿和联动齿转动,最后使得旋转叶片转动,所产生的气流会进入到混合筒,对正在加热的原料进行均匀加热,提高融合质量。

23.3.本发明提出的一种可高效降解的环保型塑料添加剂及生产工艺,主箱体的底部设置有底箱,底箱的两侧设置有支管,底箱的上表面设置有伸缩主管,主箱体的内壁上设置有导电块,导电块的一侧设置有导电杆,导电杆的一端设置有加热端头,导电杆的外表面上设置有套管,套管与支管相连通,底箱的上端设置有上接板,上接板的一侧设置有滑槽a,上接板的另一侧设置有滑槽b,滑槽b的内部设置有短接杆,滑槽a的内部设置有磁吸块,伸缩主管的一端与磁吸块相连接,加热端头通过导电杆穿设在插孔内部,磁吸块与磁嵌块磁性连接,在利用加热端头进行加热的过程中,导电杆也会产生一定的热量,通过支管将热量传递至底箱内,同时使得伸缩主管内部的气体受热膨胀,使伸缩主管升高,带动磁吸块向上移动,直接性带动磁嵌块移动,使得搅拌块对原料进行搅动,提高混合质量。

附图说明

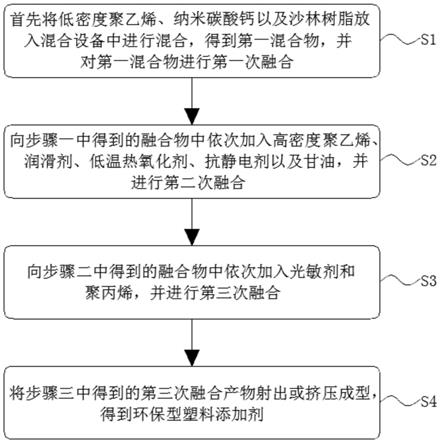

24.图1为本发明可高效降解的环保型塑料添加剂生产工艺流程图;

25.图2为本发明可高效降解的环保型塑料添加剂生产工艺中光敏剂和低温热氧化剂成分对照图;

26.图3为本发明可高效降解的环保型塑料添加剂生产工艺中混合设备结构示意图;

27.图4为本发明可高效降解的环保型塑料添加剂生产工艺中主箱体结构示意图;

28.图5为本发明可高效降解的环保型塑料添加剂生产工艺中混合筒结构示意图;

29.图6为本发明可高效降解的环保型塑料添加剂生产工艺牵引机构结构示意图;

30.图7为本发明可高效降解的环保型塑料添加剂生产工艺注料机构结构示意图;

31.图8为本发明可高效降解的环保型塑料添加剂生产工艺对接机构结构示意图;

32.图9为本发明可高效降解的环保型塑料添加剂生产工艺接应组件结构示意图;

33.图10为本发明可高效降解的环保型塑料添加剂生产工艺联动组件结构示意图。

34.图中:1、主箱体;2、混合筒;21、壁槽;22、磁嵌块;23、搅拌块;24、插孔;3、搅拌件;4、注料机构;41、侧位箱;42、接应组件;421、接应板;422、导轨槽;423、外接管;424、侧槽;425、联动组件;4251、滚动齿;4252、端轴;4253、联动齿;4254、转动杆;4255、旋转叶片;5、对接机构;51、对接板;52、对接槽;53、计量筒;54、接通管;55、插杆;56、活塞筒;57、支点弹簧;58、拉伸弹簧;59、侧位杆;591、嵌入块;592、嵌入齿;6、牵引机构;61、底箱;62、支管;63、伸缩主管;64、导电块;65、套管;66、导电杆;67、加热端头;68、上接板;681、滑槽a;682、滑槽b;683、短接杆;684、磁吸块。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为了解决如何提高塑料添加剂降解率的技术问题,如图1和图2所示,提供以下优选技术方案:

37.首先将低密度聚乙烯、纳米碳酸钙以及沙林树脂放入混合设备中进行混合,得到第一混合物,并对第一混合物进行第一次融合,向步骤一中得到的融合物中依次加入高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂以及甘油,并进行第二次融合,向步骤二中得到的融合物中依次加入光敏剂和聚丙烯,并进行第三次融合,将步骤三中得到的第三次融合产物射出或挤压成型,得到环保型塑料添加剂,其中,低密度聚乙烯、纳米碳酸钙和沙林树脂各剂量比为:8%:12%:1.5%,在s2中,高密度聚乙烯、润滑剂、低温热氧化剂、抗静电剂和甘油各剂量比为:9.5%:4%:4.5%:2%:25%,光敏剂和聚丙烯的剂量比为:15.5%:18%,同时第一次融合温度为165℃,融合时间为8.5min,第二次融合温度为210℃,融合时间为8.5min,第三次融合温度为95℃,融合时间为9min,此步骤制得的塑料添加剂降解率较高,易分解,对环境的污染相对较小,且由附图2可知,在保证其余原料不变的情况下,当光敏剂和低温热氧化剂的质量百分比分别为15.5%和4.5%时,其降解率最高。

38.为了解决如何对原料进行均匀加热的技术问题,如图3-5和图7-10所示,提供以下优选技术方案:

39.混合设备包括主箱体1,设置在主箱体1内部的混合筒2,设置在混合筒2内部的搅拌件3,以及设置在主箱体1两侧的注料机构4,主箱体1的上端设置有对接机构5,对接机构5的一端与混合筒2相连接,对接机构5的另一端与注料机构4相连接,主箱体1的内部设置有牵引机构6,混合筒2的内壁上开设有壁槽21,壁槽21的内部设置有磁嵌块22,磁嵌块22的一侧设置有搅拌块23,混合筒2的外表面上还设置有插孔24。

40.注料机构4包括设置在主箱体1两侧的侧位箱41和设置在侧位箱41内部的接应组件42,接应组件42包括设置在侧位箱41内壁上的接应板421,设置在接应板421外表面上的导轨槽422,设置在接应板421一侧的外接管423,导轨槽422的内壁上设置有侧槽424,侧槽424的内部设置有联动组件425,外接管423的一端与混合筒2相连通,联动组件425包括设置在侧槽424内部的滚动齿4251,设置在滚动齿4251两端的端轴4252,以及啮合连接在滚动齿4251一侧的联动齿4253,联动齿4253的两侧均设置有转动杆4254,转动杆4254的外表面上

设置有旋转叶片4255,滚动齿4251通过端轴4252与侧槽424内壁活动连接。

41.对接机构5包括设置在主箱体1上端的对接板51,开设在对接板51上表面的对接槽52,贯穿设置在对接板51下端的计量筒53,设置在计量筒53下端的接通管54,以及设置在对接板51下端的插杆55,插杆55的下端设置有活塞筒56,插杆55的一端与设置在活塞筒56内部的活塞相连接。

42.对接板51的下端还设置有支点弹簧57和拉伸弹簧58,插杆55的外表面上设置有侧位杆59,侧位杆59的一端设置有嵌入块591,嵌入块591的两端设置有嵌入齿592,对接板51通过支点弹簧57与主箱体1上表面相连接,对接板51通过拉伸弹簧58与混合筒2上端相连接,侧位杆59通过嵌入块591与导轨槽422活动连接,嵌入齿592与滚动齿4251啮合连接。

43.具体的,将原料装入至计量筒53中,同时下压对接板51,使得插杆55插入到活塞筒56中,使活塞筒56内部的气体进入到计量筒53中,将计量筒53中的原料吹出至对接板51上,完成上料,在插杆55下压的过程中,嵌入块591会沿着导轨槽422移动,从而带动滚动齿4251和联动齿4253转动,最后使得旋转叶片4255转动,所产生的气流会进入到混合筒2,对正在加热的原料进行均匀加热,提高融合质量。

44.为了解决如何提高原料混合均匀度的技术问题,如图6所示,提供以下优选技术方案:

45.牵引机构6包括设置在主箱体1底部的底箱61,设置在底箱61两侧的支管62,设置在底箱61上表面的伸缩主管63,以及设置在主箱体1内壁上的导电块64,导电块64的一侧设置有导电杆66,导电杆66的一端设置有加热端头67,导电杆66的外表面上设置有套管65,套管65与支管62相连通,底箱61的上端设置有上接板68,上接板68的一侧设置有滑槽a681,上接板68的另一侧设置有滑槽b682,滑槽b682的内部设置有短接杆683,滑槽a681的内部设置有磁吸块684,伸缩主管63的一端与磁吸块684相连接,加热端头67通过导电杆66穿设在插孔24内部,磁吸块684与磁嵌块22磁性连接。

46.具体的,在利用加热端头67进行加热的过程中,导电杆66也会产生一定的热量,通过支管62将热量传递至底箱61内,同时使得伸缩主管63内部的气体受热膨胀,使伸缩主管63升高,带动磁吸块684向上移动,直接性带动磁嵌块22移动,使得搅拌块23对原料进行搅动,提高混合质量。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1