一种双组份室温固化硅橡胶耳印模材料的制作方法

1.本发明属于硅橡胶技术领域,尤其涉及一种双组份室温固化硅橡胶耳印模材料。

背景技术:

2.随着中国经济增长且人口老龄化加速,助听器整体的市场规模增长迅速,同时中国存在大量对价格敏感、收入较低的听障老年人群,助听器具有较大的市场需求空间。数据显示,2013年我国助听器表观消费量为480.9万个,2020年增至1363.4万个。数据显示,2019年我国助听器市场规模约52.72亿元,2020年市场规模达58.21亿元。

3.由于助听器所使用的硅橡胶大约在30g左右,因此国内双组份硅橡胶耳印模材料的市场潜力较大。但目前我国助听器生产所使用的耳印模材料大部分是由欧美进口,进口的厂家主要是德国detax、瑞士峰力、丹麦瑞声达、丹麦奥迪康、丹麦唯听、美国斯达克等等。一盒的硅橡胶印模材料的的包装是800g,价格基本在400元,因此这中间存在着巨大的利益。

4.而据了解,全球大约有10-15%生产的助听器需要返工,其中绝大多数与精确度低的耳印模有关,耳印模材料及其应用必须精确拷贝耳朵内部形状,否则声音失真或者佩戴不舒适,尤其是佩戴者在咀嚼时失真或不舒适情况更明显。因此生产一副品质优异的助听器,需要一种能够高精度复制人体耳道的材料,在众多的高分子材料中,双组份硅橡胶的高仿真度、低收缩率、无化学毒性、可室温硫化等各种优越性便成了耳印模材料的不二之选。

5.目前,耳印模材料常用的硅橡胶材料是相对柔软、无毒的膏体硅胶物质。由于在制取耳印模过程中,印模材料会紧贴在患者耳朵的皮肤上,因此耳印模材料除了要求能够高精度复制人体耳道以外,在等待印模材料完全成型凝固时是绝对不能产热的,以免造成耳内敏感皮肤损伤。

技术实现要素:

6.基于上述技术问题,本发明提供了一种双组份室温固化硅橡胶耳印模材料,该耳印模材料不仅能够高精度复制人体耳道,而且固化平和,未有任何放热,具有较高的外耳接触安全性。

7.本发明提出的一种双组份室温固化硅橡胶耳印模材料,其制备原料包括重量比为1-2:1-2的基质组份和催化剂组份;

8.基质组份按重量份包括:混炼胶10-20份、乙烯基硅油10-15份、甲基乙烯基硅橡胶7-10份、含氢硅油3-8份、半补强填料40-60份、硫化延迟剂0.1-0.5份;

9.催化剂组份按重量份包括:混炼胶10-20份、乙烯基硅油10-20份、甲基乙烯基硅橡胶5-10份、铂金催化剂0.1-0.5份、二甲基硅油1-5份、增塑剂0.1-1份、半补强填料40-60份;

10.所述混炼胶为乙烯基硅油与经硅烷偶联剂处理过的沉淀法白炭黑的混合物。

11.上述耳印模材料为双组份材料,双组份分为基质组份和催化剂组份,基质组份内含基础聚合物和交联剂,催化组分内含基础聚合物和催化剂,在添加适量增强剂、增容剂的

条件下,所得耳印模材料除了具有合适的操作时间、固化速度以及良好的力学强度、优异的尺寸稳定性和细节再现性以外,还解决了现有印模材料固化时不可避免产热的缺陷。

12.优选地,以重量百分比计,所述混炼胶中,乙烯基硅油的占比为60-80%,经硅烷偶联剂处理过的沉淀法白炭黑的占比为20-40%;

13.优选地,所述混炼胶中乙烯基硅油的粘度为20000-60000mpa

·

s。

14.通过加入乙烯基硅油与沉淀法白炭黑预先复混后的混炼胶,增强了白炭黑对硅橡胶的补强作用。

15.优选地,所述乙烯基硅油为乙烯基封端的聚二甲基硅氧烷;

16.优选地,所述乙烯基硅油为包括各种粘度的乙烯基硅油,优选为包括粘度为1000-5000mpa

·

s的低粘度乙烯基硅油和粘度为20000-60000mpa

·

s的高粘度乙烯基硅油;

17.优选地,所述低粘度乙烯基硅油和高粘度乙烯基硅油的配比为1:2-4。

18.不同粘度的端乙烯基硅油使硅橡胶的力学性能得以控制:低粘度的乙烯基硅油,可以增加硅橡胶固化后的硬度及易打磨性,但粘度过低加入硅橡胶固化后撕裂强度低,而高粘度的乙烯基硅油会使固化后硅橡胶具有较高的弹性和断裂伸长率,但如果粘度过高将难以与固体填料充分混合,并且使硅橡胶固化后强度变低。

19.本发明中控制不同粘度的端乙烯基硅油复混作为乙烯基硅油,除了获得合适耳印模材料的机械性能以外,更重要的是预防合适粘度的乙烯基硅油固化时不发热(粘度过低,固化速度过快容易产热;粘度过高,则固化不充分,固化后产品硬度低,不易打磨修复);并且通过控制二者的重量配比为1:2-4,使所得耳印模材料既能获得优异的机械性能,也能在耳道固化过程中不发热。

20.优选地,所述甲基乙烯基硅橡胶的分子量为40-70万。

21.甲基乙烯基硅橡胶的加入,可以在避免硅橡胶印模材料强度过高不易加工的同时,进一步调节所得印模材料的力学性能。

22.优选地,所述含氢硅油为侧链含氢硅油;

23.优选地,所述含氢硅油的含氢量为0.3-0.5%,粘度为30-50mpa

·

s。

24.含氢硅油中的硅氢键与乙烯基硅油中的乙烯基进行交联,使乙烯基硅油交联成网状结构,从而其具有一定的机械强度。本发明选用si-h键含量为0.3-0.5%,粘度为30-50mpa

·

s的低含氢硅油作为交联剂,既可以降低固化反应的交联密度,在耳道固化过程中不发热,又能确保所得印模材料的机械强度性能。

25.优选地,所述半补强填料为硅微粉、石英粉、纳米级活性碳酸钙或滑石粉中的至少一种;

26.优选地,所述硅微粉、石英粉或滑石粉的粒径为2-10μm。

27.硅微粉、石英粉、纳米级碳酸钙或滑石粉配合使用,既降低了耳印模材料的流挂,又使耳印模材料容易打磨。本发明中同时选择纳米级碳酸钙,增加了耳印模材料的复制精度。

28.优选地,所述铂金催化剂的铂有效含量为10000-20000ppm。

29.使用铂金含量高的催化剂来提高耳印模材料的固化速度,并且使其保质期会更长。

30.优选地,所述增塑剂为邻苯二甲酸酯类增塑剂或环保型增塑剂。

31.优选地,所述硫化延迟剂为四甲基二乙烯基二硅氧烷或四甲基四乙烯基环四硅氧烷中的至少一种。

32.四甲基二乙烯基二硅氧烷或四甲基四乙烯基环四硅氧烷的硫化延迟剂,延长了临床医生的操作时间,便于更好的操作,保证了耳印模材料固化后的质量。

33.优选地,所述混炼胶是通过将乙烯基硅油与经硅烷偶联剂处理过的沉淀法白炭黑经混练机混炼均匀后得到;

34.其中,所述经硅烷偶联剂处理过的沉淀法白炭黑是将重量比为10:1-3:0.1-2的沉淀法白炭黑与硅烷偶联剂、蒸馏水搅拌反应,干燥后得到;

35.所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的至少一种。

36.本发明提出的一种双组份室温固化硅橡胶耳印模材料,除具有合适的操作时间、固化速度、良好的力学强度、优异的尺寸稳定性和细节再现性等性能外,还解决了现有耳印模材料固化发热的问题。所述耳印模材料具有印模精度高、强度高、固化速度快的特性,可广泛应用于耳印模等的精细印模中。

具体实施方式

37.下面,本发明通过具体实施例对所述技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

38.实施例1

39.本实施例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

40.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入20gγ-缩水甘油醚氧丙基三甲氧基硅烷和10g蒸馏水,在80℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将210g乙烯基硅油(粘度为50000mpa.s)和90g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

41.将150g上述混炼胶和30g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、90g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、80g甲基乙烯基硅橡胶(分子量为60万)、50g含氢硅油(si-h键含量为0.5%,粘度为50mpa

·

s)、100g纳米活性碳酸钙、200g硅微粉(粒径为1500目)、150g石英粉(粒径为1500目)、3g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

42.将150g混炼胶和60g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、120g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、70g甲基乙烯基硅橡胶(分子量为60万)、3g铂金催化剂(铂有效含量为20000ppm)、30g二甲基硅油、6g邻苯二甲酸酯以及100g纳米活性碳酸钙、200g硅微粉(1500目)、200g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

43.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

44.实施例2

45.本实施例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

46.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入10gγ-甲基丙烯酰氧基丙基三甲氧基硅烷和5g蒸馏水,在100℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将160g乙烯基硅油(粘度为50000mpa.s)和40g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

47.将100g上述混炼胶和30g乙烯基封端的聚二甲基硅氧烷(粘度为2000mpa.s)、120g乙烯基封端的聚二甲基硅氧烷(粘度为20000mpa.s)、70g甲基乙烯基硅橡胶(分子量为50万)、80g含氢硅油(si-h键含量为0.3%,粘度为30mpa

·

s)、100g纳米活性碳酸钙、400g石英粉(粒径为1500目)、5g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

48.将100g上述混炼胶和40g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、160g乙烯基封端的聚二甲基硅氧烷(粘度为20000mpa.s)、100g甲基乙烯基硅橡胶(分子量为50万)、5g铂金催化剂(铂有效含量为10000ppm)、10g二甲基硅油、10g邻苯二甲酸酯以及200g纳米活性碳酸钙、200g硅微粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

49.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

50.实施例3

51.本实施例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

52.将200g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入40gγ-缩水甘油醚氧丙基三甲氧基硅烷和20g蒸馏水,在80℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将240g乙烯基硅油(粘度为50000mpa.s)和160g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

53.将200g上述混炼胶和35g乙烯基封端的聚二甲基硅氧烷(粘度为5000mpa.s)、70g乙烯基封端的聚二甲基硅氧烷(粘度为60000mpa.s)、100g甲基乙烯基硅橡胶(分子量为40万)、30g含氢硅油(si-h键含量为0.5%,粘度为50mpa

·

s)、50g纳米活性碳酸钙、200g硅微粉(粒径为1500目)、150g石英粉(粒径为1500目)、1g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

54.将200g上述混炼胶和35g乙烯基封端的聚二甲基硅氧烷(粘度为5000mpa.s)、70g乙烯基封端的聚二甲基硅氧烷(粘度为60000mpa.s)、50g甲基乙烯基硅橡胶(分子量为40万)、1g铂金催化剂(铂有效含量为20000ppm)、50g二甲基硅油、1g邻苯二甲酸酯以及300g硅微粉(1500目)、200g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

55.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

56.实施例4

57.本实施例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

58.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入20gγ-甲基丙烯酰氧基丙基三甲氧基硅烷和10g蒸馏水,在100℃下搅拌反应6h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将210g乙烯基硅油(粘度为50000mpa.s)和90g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

59.将150g上述混炼胶和30g乙烯基封端的聚二甲基硅氧烷(粘度为3000mpa.s)、100g乙烯基封端的聚二甲基硅氧烷(粘度为60000mpa.s)、90g甲基乙烯基硅橡胶(分子量为70万)、60g含氢硅油(si-h键含量为0.3%,粘度为30mpa

·

s)、120g纳米活性碳酸钙、400g硅微粉(粒径为1500目)、3g四甲基四乙烯基环四硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

60.将150g上述混炼胶和40g乙烯基封端的聚二甲基硅氧烷(粘度为3000mpa.s)、120g乙烯基封端的聚二甲基硅氧烷(粘度为60000mpa.s)、80g甲基乙烯基硅橡胶(分子量为70万)、5g铂金催化剂(铂有效含量为10000ppm)、30g二甲基硅油、6g邻苯二甲酸酯以及100g硅微粉(1500目)、400g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

61.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

62.对比例1

63.本对比例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

64.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入20gγ-缩水甘油醚氧丙基三甲氧基硅烷和10g蒸馏水,在80℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将210g乙烯基硅油(粘度为50000mpa.s)和90g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

65.将150g上述混炼胶和120g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、80g甲基乙烯基硅橡胶(分子量为60万)、50g含氢硅油(si-h键含量为0.5%,粘度为50mpa

·

s)、100g纳米活性碳酸钙、200g硅微粉(粒径为1500目)、150g石英粉(粒径为1500目)、3g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

66.将150g上述混炼胶和180g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、70g甲基乙烯基硅橡胶(分子量为60万)、3g铂金催化剂(铂有效含量为20000ppm)、30g二甲基硅油、6g邻苯二甲酸酯以及100g纳米活性碳酸钙,200g硅微粉(1500目),200g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

67.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

68.对比例2

69.本对比例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

70.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入20gγ-缩水甘油醚氧丙基三甲氧基硅烷和10g蒸馏水,在80℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将210g乙烯基硅油(粘度为50000mpa.s)和90g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

71.将150g上述混炼胶和120g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、80g甲基乙烯基硅橡胶(分子量为60万)、50g含氢硅油(si-h键含量为0.5%,粘度为50mpa

·

s)、100g纳米活性碳酸钙、200g硅微粉(粒径为1500目)、150g石英粉(粒径为1500目)、3g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

72.将150g上述混炼胶和180g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、70g甲基乙烯基硅橡胶(分子量为60万)、3g铂金催化剂(铂有效含量为20000ppm)、30g二甲基硅油、6g邻苯二甲酸酯以及100g纳米活性碳酸钙,200g硅微粉(1500目),200g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

73.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

74.对比例3

75.本对比例提出一种双组份室温固化硅橡胶耳印模材料,其是通过下述方法制备得到:

76.将100g沉淀法白炭黑投入高速搅拌混合机中搅拌均匀,升温至60℃后加入20gγ-缩水甘油醚氧丙基三甲氧基硅烷和10g蒸馏水,在80℃下搅拌反应5h,真空干燥4h后,得到经硅烷偶联剂处理过的沉淀法白炭黑;再将210g乙烯基硅油(粘度为50000mpa.s)和90g上述经硅烷偶联剂处理过的沉淀法白炭黑加入混练机中,升温至150℃后混炼1h,经三辊碾磨机碾磨一遍后,得到混炼胶;

77.将150g上述混炼胶和60g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、60g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、80g甲基乙烯基硅橡胶(分子量为60万)、50g含氢硅油(si-h键含量为0.5%,粘度为50mpa

·

s)、100g纳米活性碳酸钙、200g硅微粉(粒径为1500目)、150g石英粉(粒径为1500目)、3g四甲基二乙烯基二硅氧烷加入双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到基质组份;

78.将150g上述混炼胶和90g乙烯基封端的聚二甲基硅氧烷(粘度为1000mpa.s)、90g乙烯基封端的聚二甲基硅氧烷(粘度为50000mpa.s)、70g甲基乙烯基硅橡胶(分子量为60万)、3g铂金催化剂(铂有效含量为20000ppm)、30g二甲基硅油、6g邻苯二甲酸酯以及100g纳米活性碳酸钙,200g硅微粉(1500目),200g石英粉(1500目)加入在双行星搅拌机中,真空下于室温搅拌均匀,真空脱气后,得到催化剂组份;

79.称取等量的上述基质组份和催化剂组份手捏混合均匀,得到硅橡胶耳印模材料,再测试所述硅橡胶耳印模材料的性能。

80.性能测试:

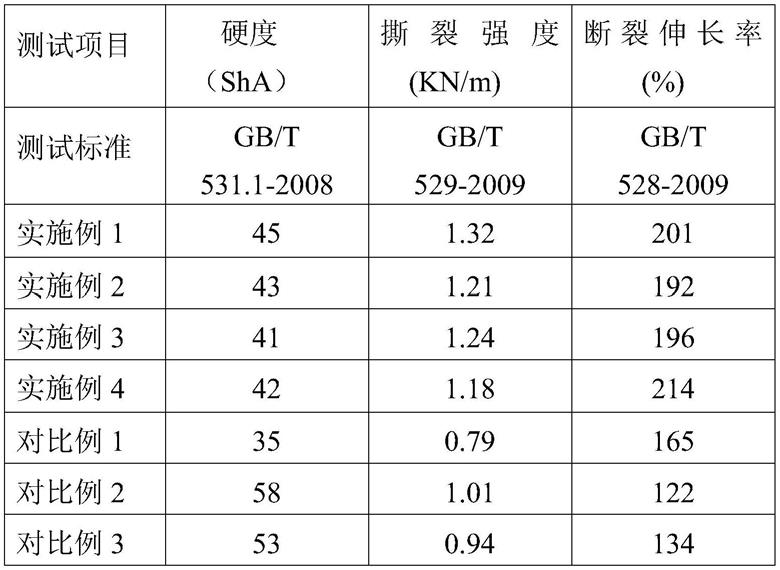

81.对上述实施例和对比例所得的硅橡胶耳印模材料进行性能测试,结果见下表1、表2:

82.表1实施例和对比例所得硅橡胶印模材料的力学性能

[0083][0084]

表2实施例和对比例所得硅橡胶印模材料的印模性能

[0085][0086]

由表1、2看出,本发明所述硅橡胶耳印模材料,具有合适的硬度和强度,容易打磨修整,并不易断裂,同时解决了现有耳印模材料固化发热的问题,具有较高的外耳接触安全性。

[0087]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1