一种含锆聚碳硅烷陶瓷先驱体的制备方法及其装置与流程

1.本发明涉及陶瓷先驱体材料技术领域,尤其涉及一种含锆聚碳硅烷陶瓷先驱体的制备方法及其装置。

背景技术:

2.碳化硅(sic)陶瓷及其复合材料以其耐高温、抗氧化、耐腐蚀以及优异的力学性能而广泛应用于宇航、船舶、核能等高科技领域。然而,在极高温度环境下sic烧蚀严重,最终将会丧失工作能力。向sic陶瓷中引入具有更高耐温等级、更强更高抗氧化性的超高温陶瓷相,例如向材料中加入锆、铪、钛、硼、铝等元素来提高材料在高温条件下的耐热性能,提升抗氧化烧蚀能力是解决这一问题的有效途径之一。

3.目前制备含锆聚碳硅烷所采取的途径大部分是采用物理或化学的方法将含锆的基团引入到聚碳硅烷中,制备得到含锆聚碳硅烷。采用物理方法,直接将锆融入到材料中,工艺简单,成本低,但不能保证掺杂物的均匀分布,其原理是阻止材料在高温时的进一步烧蚀,而对材料本身的性能没有较大的提升。采用化学合成法是制备含金属聚碳硅烷最理想的方法,既能保证锆在材料中均匀分布,便于进一步加工,又能直接提高材料本身的耐超高温性能和力学性能。

4.采用化学合成法合成含锆聚碳硅烷,目前主要路线是将含锆有机物与聚碳硅烷在惰性气体保护下,在一定温度下使有机基团与聚碳硅烷的硅氢键反应合成。该方法制备的含锆聚碳硅烷方法操作简单,反应条件较为温和。反应中,含锆有机物通常起到交联剂和催化剂的双重作用,因此过多的含锆有机物会导致在合成过程中过度交联,影响先驱体的成型与应用。因此,该方法制得的金属组分通常低于5%。

技术实现要素:

5.针对上述问题,本发明提供了一种含锆聚碳硅烷陶瓷先驱体的制备方法及其装置。

6.本发明解决其技术问题所采用的技术方案:一种含锆聚碳硅烷陶瓷先驱体,其化学结构式为:

[0007][0008]

其中,m、n1、n2、n3均为正整数,且≥1;cp1和cp2为环戊二烯基或取代环戊二烯基。

[0009]

优选的,m∶(n1+n2+n3)比值为1∶10~1∶100。

[0010]

一种含锆聚碳硅烷陶瓷先驱体的制备方法,其特征在于,包括以下步骤:

[0011]

通过热解法制备液态小分子;

[0012]

将所述液态小分子与所述含锆有机物在溶剂中进行聚合反应合成含锆聚碳硅烷,

该含锆聚碳硅烷中的锆含量为1%~10wt%。

[0013]

优选的,所述的通过热解法制备液态小分子的具体步骤为:先将聚二甲基硅烷投入至裂解釜中,后进行抽真空和充入惰性气体,反复操作多次后再通入惰性气体并对其进行保压,而后对裂解釜进行加热,裂解釜加热后产生的气体进行冷凝处理,最后得到液态小分子;其中,抽真空的真空度为-0.09

±

0.05mpa,保压时间为15~24h,裂解釜的加热温度为300~420℃,反复操作的次数至少为3次,所述惰性气体为氮气。

[0014]

优选的,所述的通过聚合反应合成含锆聚碳硅烷的具体步骤为:

[0015]

(1)将合成釜加热、抽真空和保温,以对合成釜干燥除水,再通入惰性气体进行置换,反复操作多次后再通入惰性气体并对其进行保压,而后往合成釜中加入有机溶剂、锆有机化合物和裂解釜裂解得到的液态小分子,加入完成后保持温度在80~120℃搅拌反应10~24h;其中,合成釜的加热温度为80~120℃,抽真空的真空度为-0.09

±

0.05mpa,保温2~3h;

[0016]

(2)蒸馏掉合成釜内的溶剂,而后加热、保温和抽真空,蒸馏至无液体滴出,而后将合成釜内的物料经过滤、冷却,以获得含锆聚碳硅烷陶瓷先驱体;其中,蒸馏的温度为140~160℃,蒸馏时间为2~5h,加热温度为350~600℃,保温的时间为6~20h,抽真空的真空度为-0.09

±

0.05mpa,冷却时间为48小时。

[0017]

优选的,所述液态小分子为液态环硅烷小分子、液态硅烷小分子中的一种或多种。

[0018]

优选的,所述有机溶剂为苯、甲苯、二甲苯中的一种或多种。

[0019]

优选的,所述锆有机化合物为二氯二茂锆和二氯二取代茂基锆中的一种或多种。

[0020]

优选的,所述有机溶剂与锆有机化合物和液态小分子的质量比为3∶1~10∶1,所述锆有机化合物与液态小分子的摩尔质量比为1∶10~1∶100。

[0021]

一种含锆聚碳硅烷陶瓷先驱体的生产装置,其结构包括带加热装置和搅拌装置的裂解釜、带加热装置和搅拌装置的合成釜、液体小分子接收罐、馏液接收罐、缓冲罐、成品罐、有一个带馏液接收的第一冷凝器、一个同时拥有回流和馏液接收功能的第二冷凝器、过滤器和氮气罐以及第一真空泵和第二真空泵;所述氮气罐中的氮气通过管道经裂解釜氮气阀与裂解釜相连接,所述氮气罐中的另一路氮气通过管道经合成釜氮气阀与合成釜相连接;所述第一真空泵通过管道经裂解釜真空阀与裂解釜相连接,所述第二真空泵通过管道经合成釜真空阀再通过冷凝器与合成釜相连接;所述裂解釜通过管道与第一冷凝器相连接,所述第一冷凝器通过液体小分子接收阀与液体小分子接收罐相连接;所述液体小分子接收罐通过液体小分子接收罐阀与合成釜相连接;所述合成釜通过管道经回流阀与第二冷凝器相连接,所述第二冷凝器通过馏液接收阀与馏液接收罐相连接;所述合成釜经合成釜底阀再通过过滤器与缓冲罐相连接,所述缓冲罐与成品罐相连接。由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:

[0022]

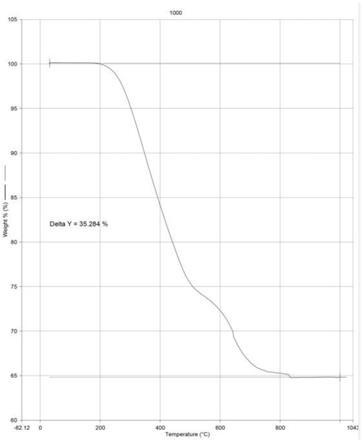

本发明首先通过热解法制备液态环硅烷小分子和液态硅烷小分子,然后液态环硅烷小分子或液态硅烷小分子与含锆有机物在溶剂中直接聚合反应合成含锆聚碳硅烷,即采用溶液聚合方法,引入溶剂,金属有机物溶解在溶剂中,与液态环硅烷小分子或液态硅烷小分子在均相体系中发生反应,产物中锆元素分布更为均匀,进一步提高产物中金属组分含量,通过该方法最终得到含锆聚碳硅烷可溶可熔,软化点可调,锆含量可调,低氧含量、陶瓷产率高达60%以上。

附图说明

[0023]

构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0024]

图1为本发明实施例1所制备的含锆聚碳硅烷陶瓷先驱体的陶瓷产率tg图;

[0025]

图2为本发明实施例2所制备的含锆聚碳硅烷陶瓷先驱体的陶瓷产率tg图;

[0026]

图3为本发明实施例3所制备的含锆聚碳硅烷陶瓷先驱体的陶瓷产率tg图;

[0027]

图4为本发明的结构示意图。

[0028]

图中:1.裂解釜;2.合成釜;3.液体小分子接收罐;4.馏液接收罐;5.缓冲罐;6.成品罐;7.第一冷凝器;8.第二冷凝器;9.过滤器;10.氮气罐;11.第一真空泵;12.第二真空泵;13.裂解釜氮气阀;14.合成釜氮气阀;15.裂解釜真空阀;16.液体小分子接收阀1;17.液体小分子接收罐阀;18.合成釜真空阀;19.回流阀;20.馏液接收阀;21.合成釜底阀。

具体实施方式

[0029]

下面将本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚的说明本发明的技术方案,因此只作为实例,而不能以此来限制本发明的保护范围。

[0030]

下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料,如无特殊说明,均为自常规试剂商店购买得到的。以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值

±

标准差。

[0031]

本发明提供的一种含锆聚碳硅烷陶瓷先驱体,其化学结构式为:

[0032][0033]

其中,m、n1、n2、n3均为正整数,且≥1;cp1和cp2为环戊二烯基或取代环戊二烯基。其中,m∶(n1+n2+n3)比值为1∶10~1∶100。

[0034]

本发明提供的一种含锆聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

[0035]

(1)将聚二甲基硅烷投入至裂解釜1中,抽真空至-0.09

±

0.05mpa,然后通入惰性气体进行置换,反复操作三次后通入惰性气体,保持反应体系处于微正压,对其保压15~24h,然后开启裂解釜1搅拌装置和加热装置,将裂解釜1加热至300~420℃,裂解釜1产生的气体经冷凝器7冷凝后,采集到液体小分子接收罐3中。

[0036]

(2)将合成釜2加热至80~120℃,抽真空至-0.09

±

0.05mpa,保温2~3h,对合成釜2干燥除水。然后通入惰性气体进行置换,反复操作三次后通入惰性气体,并保持合成釜2为微正压状态。然后打开回流阀19,开启冷凝器8。将有机溶剂投入至合成釜2中,然后加入锆有机化合物,充分搅拌溶解。打开液体小分子接收罐阀17,加入经过裂解釜1裂解得到的液态小分子,加入完成后保持反应温度为80~120℃搅拌反应10~24h。

[0037]

(3)关闭回流阀19,打开馏液接收阀20,将合成釜2的溶剂蒸馏除去,蒸馏温度为140~160℃,蒸馏时间为2~5h。然后以一定速率升温继续加热进行反应,加热温度为350~600℃,保温6~20h。最后将合成釜2抽真空至-0.09

±

0.05mpa,在350~600℃温度下蒸馏直

至无液体滴出。最后将合成釜2内的物料经过滤器9排入到缓冲罐5中,再排入成品罐6中,待含锆聚碳硅烷高温流体料在成品罐6中冷却48小时后,即获得含锆聚碳硅烷陶瓷先驱体。

[0038]

如图4所示,一种含锆聚碳硅烷陶瓷先驱体的的生产装置,其结构包括带加热装置和搅拌装置的裂解釜1、带加热装置和搅拌装置的合成釜2、液体小分子接收罐3、馏液接收罐4、缓冲罐5、成品罐6、有一个带馏液接收的第一冷凝器7、一个同时拥有回流和馏液接收功能的第二冷凝器8、过滤器9和氮气罐10以及第一真空泵11和第二真空泵12;氮气罐10中的氮气通过管道经裂解釜氮气阀13与裂解釜1相连接,氮气罐10中的另一路氮气通过管道经合成釜氮气阀14与合成釜2相连接;第一真空泵通过管道经裂解釜真空阀15与裂解釜1相连接,第二真空泵12通过管道经合成釜真空阀18再通过冷凝器8与合成釜2相连接;裂解釜1通过管道与第一冷凝器7相连接,第一冷凝器7通过液体小分子接收阀16与液体小分子接收罐3相连接;液体小分子接收罐3通过液体小分子接收罐阀17与合成釜2相连接;合成釜2通过管道经回流阀19与第二冷凝器8相连接,第二冷凝器8通过馏液接收阀20与馏液接收罐4相连接;合成釜2经合成釜底阀21再通过过滤器9与缓冲罐5相连接,缓冲罐5与成品罐6相连接。

[0039]

下面结合具体实施方式进行说明:

[0040]

实施例1

[0041]

实施例1提出了一种含锆聚碳硅烷陶瓷先驱体,其化学结构式为:

[0042][0043][0044]

其中,m、n1、n2、n3均为正整数,且≥1;cp1和cp2为环戊二烯基或取代环戊二烯基;m∶(n1+n2+n3)比值为1∶10。

[0045]

实施例1的含锆聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

[0046]

步骤一:通过热解法制备液态小分子;具体过程为:将聚二甲基硅烷投入至裂解釜1中,通过第一真空泵对裂解釜1进行抽真空至-0.14mpa,然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,保持反应体系处于微正压,对其保压15h;然后开启裂解釜1搅拌装置和加热装置,将裂解釜1加热至300℃,裂解釜1产生的气体经第一冷凝器7冷凝后,采集到液体小分子接收罐3中。

[0047]

步骤二:将所述液态小分子与所述含锆有机物在溶剂中进行聚合反应合成含锆聚碳硅烷,该含锆聚碳硅烷中的锆含量为1%~3wt%;具体过程为:将合成釜2加热至80℃,通过第二真空泵对合成釜2进行抽真空至-0.14mpa,保温2h,对合成釜2干燥除水;然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,并保持合成釜2为微正压状态;然后打开回流阀19,开启第二冷凝器8;将有机溶剂投入至合成釜2中,然后加入锆有机化合物,充分搅拌溶解;打开液体小分子接收罐阀17,加入经过裂解釜1裂解得到的液态小分子,加入完成后保持反应温度为80℃搅拌反应10h;关闭回流阀19,打开馏液接收阀20,将合成釜2的溶剂蒸馏除去,蒸馏温度为140℃,蒸馏时间为2h;然后以一定速率升温继续加热进行反应,加热温度为350℃,保温6h;最后将合成釜2抽真空至-0.14mpa,在350℃温度下蒸

馏直至无液体滴出;最后将合成釜2内的物料经过滤器9排入到缓冲罐5中,再排入成品罐6中,待含锆聚碳硅烷高温流体料在成品罐6中冷却48小时后,即获得锆含量为锆含量为1%~3wt%的聚碳硅烷。

[0048]

在该实施例中,所述液态小分子为液态环硅烷小分子。

[0049]

在该实施例中,所述有机溶剂为苯。

[0050]

在该实施例中,所述锆有机化合物为二氯二茂锆。

[0051]

在该实施例中,所述有机溶剂与锆有机化合物和液态小分子的质量比为3∶1,所述锆有机化合物与液态小分子的摩尔质量比为1∶10。

[0052]

实施例2

[0053]

实施例2提出了一种含锆聚碳硅烷陶瓷先驱体,其化学结构式为:

[0054][0055]

其中,m、n1、n2、n3均为正整数,且≥1;cp1和cp2为环戊二烯基或取代环戊二烯基;m∶(n1+n2+n3)比值为1∶20。

[0056]

实施例2的含锆聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

[0057]

步骤一:通过热解法制备液态小分子;具体过程为:将聚二甲基硅烷投入至裂解釜1中,通过第一真空泵对裂解釜1进行抽真空至-0.09mpa,然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,保持反应体系处于微正压,对其保压19h;然后开启裂解釜1搅拌装置和加热装置,将裂解釜1加热至360℃,裂解釜1产生的气体经第一冷凝器7冷凝后,采集到液体小分子接收罐3中。

[0058]

步骤二:将所述液态小分子与所述含锆有机物在溶剂中进行聚合反应合成含锆聚碳硅烷,该含锆聚碳硅烷中的锆含量为4%~7wt%;具体过程为:将合成釜2加热至100℃,通过第二真空泵对合成釜2进行抽真空至-0.09mpa,保温2.5h,对合成釜2干燥除水;然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,并保持合成釜2为微正压状态;然后打开回流阀19,开启第二冷凝器8;将有机溶剂投入至合成釜2中,然后加入锆有机化合物,充分搅拌溶解;打开液体小分子接收罐阀17,加入经过裂解釜1裂解得到的液态小分子,加入完成后保持反应温度为100℃搅拌反应17h;关闭回流阀19,打开馏液接收阀20,将合成釜2的溶剂蒸馏除去,蒸馏温度为150℃,蒸馏时间为3.5h;然后以一定速率升温继续加热进行反应,加热温度为430℃,保温13h;最后将合成釜2抽真空至-0.09mpa,在475℃温度下蒸馏直至无液体滴出;最后将合成釜2内的物料经过滤器9排入到缓冲罐5中,再排入成品罐6中,待含锆聚碳硅烷高温流体料在成品罐6中冷却48小时后,即获得锆含量为锆含量为4%~7wt%的聚碳硅烷。

[0059]

在该实施例中,所述液态小分子为液态硅烷小分子。

[0060]

在该实施例中,所述有机溶剂为甲苯。

[0061]

在该实施例中,所述锆有机化合物为二氯二取代茂基锆。

[0062]

在该实施例中,所述有机溶剂与锆有机化合物和液态小分子的质量比为5∶1,所述

锆有机化合物与液态小分子的摩尔质量比为1∶20。

[0063]

实施例3

[0064]

实施例3提出了一种含锆聚碳硅烷陶瓷先驱体,其化学结构式为:

[0065][0066]

其中,m、n1、n2、n3均为正整数,且≥1;cp1和cp2为环戊二烯基或取代环戊二烯基;m∶(n1+n2+n3)比值为1∶100。

[0067]

实施例3的含锆聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

[0068]

步骤一:通过热解法制备液态小分子;具体过程为:将聚二甲基硅烷投入至裂解釜1中,通过第一真空泵对裂解釜1进行抽真空至0.14mpa,然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,保持反应体系处于微正压,对其保压24h;然后开启裂解釜1搅拌装置和加热装置,将裂解釜1加热至420℃,裂解釜1产生的气体经第一冷凝器7冷凝后,采集到液体小分子接收罐3中。

[0069]

步骤二:将所述液态小分子与所述含锆有机物在溶剂中进行聚合反应合成含锆聚碳硅烷,该含锆聚碳硅烷中的锆含量为8%~10wt%;具体过程为:将合成釜2加热至120℃,通过第二真空泵对合成釜2进行抽真空至0.14mpa,保温3h,对合成釜2干燥除水;然后打开氮气罐以通入惰性气体进行置换,反复操作三次后通入惰性气体,并保持合成釜2为微正压状态;然后打开回流阀19,开启第二冷凝器8;将有机溶剂投入至合成釜2中,然后加入锆有机化合物,充分搅拌溶解;打开液体小分子接收罐阀17,加入经过裂解釜1裂解得到的液态小分子,加入完成后保持反应温度为120℃搅拌反应24h;关闭回流阀19,打开馏液接收阀20,将合成釜2的溶剂蒸馏除去,蒸馏温度为160℃,蒸馏时间为5h;然后以一定速率升温继续加热进行反应,加热温度为600℃,保温20h;最后将合成釜2抽真空至0.14mpa,在600℃温度下蒸馏直至无液体滴出;最后将合成釜2内的物料经过滤器9排入到缓冲罐5中,再排入成品罐6中,待含锆聚碳硅烷高温流体料在成品罐6中冷却48小时后,即获得锆含量为锆含量为8%~10wt%的聚碳硅烷。

[0070]

在该实施例中,所述液态小分子为液态环硅烷小分子和液态硅烷小分子的混合。

[0071]

在该实施例中,所述有机溶剂为二甲苯。

[0072]

在该实施例中,所述锆有机化合物为二氯二茂锆和二氯二取代茂基锆的混合。

[0073]

在该实施例中,所述有机溶剂与锆有机化合物和液态小分子的质量比为10∶1,所述锆有机化合物与液态小分子的摩尔质量比为1∶100。

[0074]

本发明首先通过热解法制备液态环硅烷小分子和液态硅烷小分子,然后液态环硅烷小分子或液态硅烷小分子与含锆有机物在溶剂中直接聚合反应合成含锆聚碳硅烷,即采用溶液聚合方法,引入溶剂,金属有机物溶解在溶剂中,与液态环硅烷小分子或液态硅烷小分子在均相体系中发生反应,产物中锆元素分布更为均匀,进一步提高产物中金属组分含量,通过该方法最终得到含锆聚碳硅烷可溶可熔,软化点可调,锆含量可调,低氧含量、陶瓷产率高达60%以上。

[0075]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1