一种制备异壬酸的方法与流程

1.本发明属于精细石油化工领域,具体地,涉及一种制备异壬酸的方法。

背景技术:

2.异壬酸可以作为有机合成基础原料,广泛应用于香料、润滑剂、增塑剂等行业。可作为合成润滑剂原料;金属皂和金属加工液的原料;防锈添加剂;醇酸树脂;其金属盐可用于稳定剂、聚氯乙烯稳定剂及防腐剂;轮胎粘合助剂;生产润滑剂和增塑剂。

3.目前,异壬酸的制备方法有醛氧化法和氢甲酰化法。其中醛氧化法中原料为异壬醛(3,5,5-三甲基己醛)或异壬醇(3,5,5-三甲基己醇),催化剂为金属盐均相催化剂,反应温度在300℃以上,反应压力为2mpa,进行碱熔,得到对应的酸。此工艺存在产物小部分脱水或脱羰的现象,导致产品带有少量二异丁烯,或催化剂溶解于反应体系,难以回收利用。氢甲酰化法中原料为辛烯,催化剂为co催化剂,经过氢甲酰化,得到对应的酸。此工艺存在异壬酸的成品率低,co催化剂损失较大。

4.因此,本发明提供了一种制备异壬酸的方法。

技术实现要素:

5.本发明的目的在于提供一种制备异壬酸的方法,该方法是以铑/氧化膦作为催化剂、以二异丁烯和合成气体为原料,合成制备异壬酸的方法。

6.解决了现有异壬酸的制备方法中催化剂难以回收利用,损失较大,以及异壬酸的成品率低的问题。

7.本发明的目的可以通过以下技术方案实现:一种制备异壬酸的方法,包括以下步骤:步骤a、将铑的化合物和氧化膦充分搅拌混合后,得铑/氧化膦催化剂;步骤b、向反应釜中通入惰性气体置换空气,加入二异丁烯和溶剂,再加入铑/氧化膦催化剂,再通入惰性气体置换空气,加热至反应温度,通入合成气体至反应压力,进行羰基化反应,搅拌反应2-12h,冷却至室温,得混合液;步骤c、将混合液进行精馏分离,分离出异壬醛、混合烯烃和铑/氧化膦催化剂,得异壬醛;步骤d、将异壬酸和异壬醛通入氧化反应器中,通入混合气体至反应压力,加热至反应温度,反应4-48h,得异壬酸。

8.进一步地,步骤a中铑的化合物为醋酸铑、氧化铑、硝酸铑、四羰基二氯化二铑中的任意一种。

9.进一步地,步骤b中溶剂为甲醇、乙醇、乙酸乙酯、丙酮、乙醚、甲苯、环己烷中的一种或几种任意比的混合。

10.进一步地,步骤b中反应温度为110-130℃,反应压力为2.1-3mpa。

11.进一步地,步骤b中合成气体为一氧化碳气体和氢气按照体积比为1:1进行混合组

成。

12.进一步地,步骤c中混合烯烃为二异丁烯和2,4,4-三甲基-2-戊烯组成的混合物。

13.进一步地,步骤c中精馏反应条件为:0.5mm汞柱,46-56℃。

14.进一步地,步骤d中反应压力为2.0-2.3mpa,反应温度为57-64℃,混合气体为氧气和氮气按照体积比2:8进行混合组成。

15.进一步地,步骤d中的异壬酸为购买的异壬酸或取自步骤d生成的异壬酸,本发明人发现将异壬酸加入异壬醛的氧化反应体系中,可加快异壬醛的氧化速率,缩短异壬醛的氧化时间。

16.本发明中步骤c中分离出的铑/氧化膦催化剂仍具有较强的催化活性,为提高铑/氧化膦催化剂的利用率,作为本方案的进一步方案:将步骤c中分离获得的铑/氧化膦催化剂投入步骤b中,使铑/氧化膦催化剂得以循环利用。

17.为提高混合烯烃的利用率,作为本方案的进一步方案:将步骤c中分离获得的混合烯烃进行异构化反应,使2,4,4-三甲基-2-戊烯异构化为二异丁烯,最终得二异丁烯,再将二异丁烯投入步骤b中,使混合烯烃得以循环利用。

18.作为本方案的进一步方案,本发明提供一种循环制备异壬酸的方法,包括以下步骤:步骤a、将铑的化合物和氧化膦充分搅拌混合后,得铑/氧化膦催化剂;步骤b、向反应釜中通入惰性气体置换空气,加入二异丁烯和溶剂,再加入铑/氧化膦催化剂,再通入惰性气体置换空气,加热至反应温度,通入合成气体至反应压力,搅拌反应2-12h,冷却至室温,得混合液;步骤c、将混合液进行精馏分离,分离出异壬醛、混合烯烃和铑/氧化膦催化剂,得异壬醛;步骤c1、将步骤c得的铑/氧化膦催化剂重新投入步骤b中;步骤c2、将步骤c得的混合烯烃进行异构化反应,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤d、将异壬酸和异壬醛通入氧化反应器中,通入混合气体至反应压力,加热至反应温度,反应4-48h,得异壬酸。

19.进一步地,步骤c2中异构化反应的条件为:反应温度为70℃,反应压力为0.8mpa,反应时间为2h。

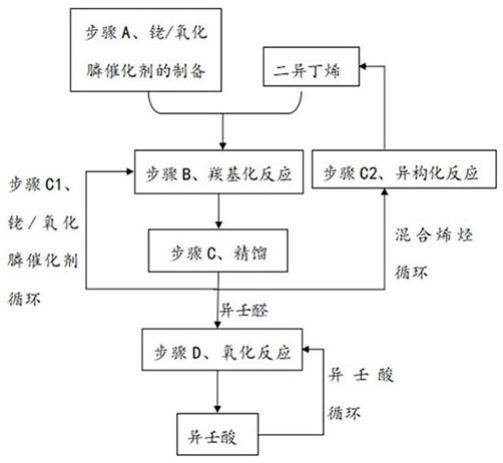

20.本发明提供的异壬酸的制备方法的路线概括为以二异丁烯为原料生成中间产物异壬醛,再将异壬醛氧化为异壬酸;且在二异丁烯为原料生成中间产物异壬醛的反应中,利用了铑/氧化膦的催化剂,该催化剂是以铑的化合物作为催化剂的前驱体,以氧化膦作为催化剂配体形成的。

21.与现有技术相比,本发明的有益效果是:1、本发明以二异丁烯为原料两步反应生产异壬酸,原料成本较低,各步反应条件温和,有利于低成本稳定的大规模生产,且二异丁烯的反应混合液精馏出的铑/氧化膦的催化剂和混合烯烃做到了循环利用,进一步提高了原料的利用率,降低了成本;2、以铑的化合物作为催化剂的前驱体,以氧化膦作为催化剂配体形成的铑/氧化膦催化剂,具有较强的催化活性和稳定性,精馏后的催化剂可重新参与步骤b羰基化反应,

增加催化剂的利用率;3、利用中间产物异壬醛氧化为异壬酸,转换效率高,异壬酸纯度高,异壬酸加入氧化反应体系可加快异壬醛的氧化;4、精馏后的混合烯烃可经异构化再次作为原料参与反应,增大二异烯烃的利用率,提高异壬酸的产品率。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明提供循环制备异壬酸的方法的流程示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.本发明提供了一种循环制备异壬酸的方法,其流程如图1所示,包括以下步骤:步骤a、将铑的化合物和氧化膦充分搅拌混合后,得铑/氧化膦催化剂;步骤b、向反应釜中通入惰性气体置换空气,加入二异丁烯和溶剂,再加入铑/氧化膦催化剂,再通入惰性气体置换空气1-2次,加热至反应温度,通入合成气体至反应压力,进行羰基化反应,搅拌反应2-12h,冷却至室温,得混合液;步骤c、将混合液进行精馏分离,分离出异壬醛、混合烯烃和铑/氧化膦催化剂,得异壬醛;步骤c1、将步骤c得的铑/氧化膦催化剂重新投入步骤b中;步骤c2、将步骤c得的混合烯烃进行异构化反应,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤d、将异壬酸和异壬醛通入氧化反应器中,通入混合气体至反应压力,加热至反应温度,反应4-48h,得异壬酸。

26.在下列实施例中分析方法采用安捷伦色谱分析,异壬酸的测定方法为:进样量:1μl;柱温30℃,以5℃/min升温至150℃,保持8min;进样口温度250℃;检测器温度:260℃;分流比:100:1;流量:2.4ml/min;载体流速25ml/min。

27.原料来源:铑,氧化膦,二异丁烯,上述所用试剂均来自于阿拉丁试剂。

28.实施例1:异壬酸通过以下步骤制成:步骤a、向反应瓶中加入20mg的醋酸铑和500mg氧化膦配体充分搅拌至完全溶解,得铑/氧化膦催化剂;步骤b、用n2排净反应釜内空气,在n2保护下加入二异丁烯59ml和15ml乙醚(作为溶

剂),搅拌,在1.2mpa下搅拌20分钟,后再用n2置换3次,将配制好的催化剂全部加入(用2ml二异丁烯清洗,催化剂用长针头在液面以下注射),再次用n2置换3次,关n2,通入合成气(一氧化碳和氢气的体积比为1:1),用合成气置换3次,关闭合成气开关,在2.5mpa下,升温至130℃,升温过程由于挥发会使压力增大,待压力降至2.5mpa以下,通入合成气,反应8h,得混合液;步骤c、将混合液通过减压蒸馏的方式,将异壬醛从混合液中分离出来,减压蒸馏的条件为:0.5mm汞柱,46℃,分离出的催化剂循环使用,分离出的异壬醛用于下一步的氧化,分离出的二异丁烯异构化后循环使用(减压蒸馏的前馏分为二异丁烯);步骤d、在手套箱中称取待氧化的异壬醛与已有的异壬酸质量比为1:4于安瓿瓶中,再放入反应釜中,充入压缩混合气体(氮气和氧气的体积比为8:2)置换空气3次后,将釜内压力控制在2.0mpa,放入油浴锅中,60℃下搅拌加热反应48h后,冷却,得异壬酸。

29.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表1。

30.实施例2:异壬酸通过以下步骤制成:步骤c1、将实施例1步骤c减压蒸馏得的铑/氧化膦催化剂重新作为催化剂,投入步骤b中;步骤b、与实施例1中的步骤b相比,反应温度为110℃,反应压力为2.1mpa,其余相同;步骤c、与实施例1中的步骤c相比,压蒸馏的条件为:0.5mm汞柱,50℃,其余相同;步骤d、与实施例1中的步骤d相比,反应温度为57℃,反应压力为2.2mpa,其余相同。

31.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表1。

32.实施例3:异壬酸通过以下步骤制成:步骤c1、将实施例2步骤c减压蒸馏得的铑/氧化膦催化剂重新作为催化剂,投入步骤b中;步骤b、与实施例1中的步骤b相比,反应温度为120℃,反应压力为3mpa,其余相同;步骤c、与实施例1中的步骤c相比,压蒸馏的条件为:0.5mm汞柱,56℃,其余相同;步骤d、与实施例1中的步骤d相比,反应温度为64℃,反应压力为2.3mpa,其余相同。

33.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表1。

34.实施例4:异壬酸通过以下步骤制成:步骤c1、将实施例3步骤c减压蒸馏得的铑/氧化膦催化剂重新作为催化剂,投入步骤b中;步骤b、同实施例1中的步骤b;步骤c、同实施例1中的步骤c;步骤d、同实施例1中的步骤d。

35.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表1。

36.表1从表1中数据可以看出,铑/氧化膦催化剂每次循环后,都有所损失,但损失量较小,且铑/氧化膦催化剂4次循环使用后,异壬醛的收率仍在50%以上,说明本发明提供的铑/氧化膦催化剂可循环利用。

37.实施例5:异壬酸通过以下步骤制成:除将实施例1精馏得到的异壬醛与实施例1氧化得到的异壬酸按4:1比例混合加入氧化反应器中,反应时间4小时,其余操作与实施例1相同。

38.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表2。

39.实施例6:异壬酸通过以下步骤制成:除将实施例1精馏得到的异壬醛与实施例1氧化得到的异壬酸按4:1比例混合加入氧化反应器中,反应时间48小时,其余操作与实施例1相同。

40.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表2。

41.实施例7:异壬酸通过以下步骤制成:除将实施例1精馏得到的异壬醛与实施例1氧化得到的异壬酸按1:4比例混合加入氧化反应器中,反应时间48小时,其他操作同实施例1。反应结果列于表2。

42.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表2。

43.实施例8:异壬酸通过以下步骤制成:除将实施例1精馏得到的异壬醛与实施例1氧化得到的异壬酸按1:4比例混合加入氧化反应器中,反应时间4小时,其余操作与实施例1相同。

44.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表2。

45.对比例1:除将实施例1精馏得到的异壬醛加入氧化反应器中,反应时间48小时,其余操作与实施例1相同。

46.反应结束后测定异壬醛的收率,异壬醛的氧化率,反应结果列于表2。

47.表2从表2中的数据可以看出,在异壬醛的氧化反应中,异壬酸的加入,有利于加快异壬醛的氧化,缩短异壬醛的氧化时间。

48.实施例9:异壬酸通过以下步骤制成:步骤a、向反应瓶中加入16.3mg的氧化铑和407.25mg氧化膦配体充分搅拌至完全溶解,得铑/氧化膦催化剂;步骤c2、将实施例1步骤c减压蒸馏得的混合烯烃加入异构化反应器,通入n2至反应器压力0.8mpa,在70℃下,反应2小时,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤b、同实施例1中的步骤b;步骤c、同实施例1中的步骤c;步骤d、同实施例1中的步骤d。

49.反应结束后测定异壬醛的收率,异壬醛的氧化率和2,4,4-三甲基-2-戊烯的转化率,其结果列于表3。

50.实施例10:异壬酸通过以下步骤制成:步骤a、向反应瓶中加入19mg的硝酸铑和475mg氧化膦配体充分搅拌至完全溶解,得铑/氧化膦催化剂;步骤c2、将实施例9步骤c减压蒸馏得的混合烯烃加入异构化反应器,通入n2至反应器压力0.8mpa,在70℃下,反应2小时,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤b、同实施例1中的步骤b;步骤c、同实施例1中的步骤c;步骤d、同实施例1中的步骤d。

51.反应结束后测定异壬醛的收率,异壬醛的氧化率和2,4,4-三甲基-2-戊烯的转化率,其结果列于表3。

52.表3从2,4,4-三甲基-2-戊烯的转化率可以看出,本发明将混合烯烃进行异构化后,转化为二异丁烯,再次加入反应,提高了原料二异丁烯的利用率。

53.实施例11:异壬酸通过以下步骤制成:步骤c1、将实施例1步骤c减压蒸馏得的铑/氧化膦催化剂重新作为催化剂,投入步骤b中;步骤c2、将实施例1步骤c减压蒸馏得的混合烯烃加入异构化反应器,通入n2至反应器压力0.8mpa,在70℃下,反应2小时,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤b、同实施例1中的步骤b;步骤c、同实施例1中的步骤c;步骤d、在手套箱中称取待氧化的异壬醛与实施例1氧化得到的异壬酸,两者按照质量比为1:4置于安瓿瓶中,再放入反应釜中,充入压缩混合气体(氮气和氧气的体积比为8:2)置换3次后,将釜内压力控制在2.0mpa,放入油浴锅中,60℃下搅拌加热反应48h后,冷却,得异壬酸。

54.反应结束后测定异壬醛的收率,异壬醛的氧化率,其结果列于表4。

55.实施例12:异壬酸通过以下步骤制成:步骤c1、将实施例2步骤c减压蒸馏得的铑/氧化膦催化剂重新作为催化剂,投入步骤b中;步骤c2、将实施例2步骤c减压蒸馏得的混合烯烃加入异构化反应器,通入n2至反应器压力0.8mpa,在70℃下,反应2小时,纯化得二异丁烯,再将二异丁烯投入步骤b中;步骤b、同实施例1中的步骤b;步骤c、同实施例1中的步骤c;步骤d、在手套箱中称取待氧化的异壬醛与实施例2氧化得到的异壬酸,两者按照质量比为1:4置于安瓿瓶中,再放入反应釜中,充入压缩混合气体(氮气和氧气的体积比为8:2)置换3次后,将釜内压力控制在2.0mpa,放入油浴锅中,60℃下搅拌加热反应48h后,冷却,得异壬酸。

56.反应结束后测定异壬醛的收率,异壬醛的氧化率,其结果列于表4。

57.表4

从上述表格数据可以看出,本发明中步骤c中分离获得的铑/氧化膦催化剂和混合烯烃可用于循环利用,提高铑/氧化膦催化剂和原料的利用率。

58.在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1