一种长效防老化材料的制备方法与流程

1.本发明属于橡胶助剂领域,涉及一种长效防老化材料的制备方法。

背景技术:

2.橡胶在使用过程中,会受到外界因素(如臭氧老化、热氧老化等)影响而老化,导致其物理机械性能发生变化,使橡胶失去弹性,机械性能下降,使用寿命缩短。为了解决橡胶老化问题,有必要在橡胶中加入防老化材料,以便抑制或者延缓老化进程,延长橡胶制品的使用寿命。

3.以混炼方式添加于橡胶中的通用防老化材料在橡胶制品的使用条件下会被抽出而失去保护橡胶大分子的功能,逸出的防老化材料又会使环境受到污染。因此,研发具有非迁移、不挥发及耐抽提优点的防老化材料对于延长橡胶使用寿命具有重要意义。

技术实现要素:

4.为解决现有技术中的不足,本发明提供一种长效防老化材料的制备方法,在受阻酚结构中引入马来双键,从而使得防老化材料在硫化过程中通过活泼的马来亚酰胺基团与橡胶反应而连结在硫化胶的网构中,从而大大提高了防老化材料的耐迁移、耐挥发和耐抽出性,从而实现长期地保持其防护性能。

5.本发明中主要采用的技术方案为:本发明的一种长效防老化材料的制备方法,包括如下步骤:s1: 制备2,6-二叔丁基-4-亚硝基苯酚:在氮气保护下,常压下保持温度为15-20℃,先将2,6-二叔丁基苯酚溶解在95%乙醇中,再依次加入38%浓盐酸和亚硝酸钠溶液反应2.0-2.5h,反应液过滤后得到滤饼,采用60-90℃的石油醚将滤饼打成浆状多次洗涤后,真空干燥得亮黄色固体,即为2,6-二叔丁基-4-亚硝基苯酚;s2:制备2,6-二叔丁基-4-氨基苯酚:在氮气保护下,常温下将步骤s1制得的2,6-二叔丁基-4-亚硝基苯酚溶解在5mol/l氢氧化钠溶液中,混合搅拌20min后,加入含硫还原剂,升温至45-55℃后保温反应2.0-2.5h,减压蒸馏、洗涤、抽滤得到2,6-二叔丁基-4-氨基苯酚;s3:制备中间体i:在氮气保护下,常温常压下,分别配置马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液,随后将马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液混合搅拌反应1.5-3h,然后进行真空抽滤,干燥即得到中间体i; s4:制备中间体ii:在氮气保护下,常温常压下,将步骤s3制得的中间体i、催化剂无水乙酸钠、乙酸酐混合搅拌一段时间后形成悬浮液,升温至80℃后保温反应1-1.5h,多次洗涤抽滤干燥,得到中间体ii;s5:将中间体ii溶于无水甲醇中,加入催化剂对甲苯磺酸回流反应6-8h,常压蒸馏出甲醇/乙酸甲酯共沸物后,在异丙醇中重结晶得到含酚羟基的马来酰亚胺,即得目标产品。

6.优选地,所述步骤s1中,所述2,6-二叔丁基苯酚和亚硝酸钠的反应摩尔比为1:1.25-1.5。

7.优选地,所述步骤s1中,所述亚硝酸钠溶液的质量浓度为25%-40%。

8.优选地,所述步骤s1中,2,6-二叔丁基苯酚溶解在95%乙醇中的摩尔浓度为1.5-2.0mol/l。

9.优选地,所述步骤s1中,所述38%浓盐酸的用量为2,6-二叔丁基苯酚摩尔量的1.6-2.4倍。

10.优选地,所述步骤s2中,所述含硫还原剂为连二亚硫酸钠、硫代硫酸钠或者亚硫酸钠中的一种,所述含硫还原剂的用量为2,6-二叔丁基-4-亚硝基苯酚摩尔量的2.8-4倍。

11.优选地,所述步骤s2中,5mol/l氢氧化钠溶液的用量为2,6-二叔丁基苯酚摩尔量的1.5-3.0倍。

12.优选地,所述步骤s3中,马来酸酐丙酮溶液的摩尔浓度为1.8mol/l,2,6-二叔丁基-4-氨基苯酚的丙酮溶液的摩尔浓度为0.86mol/l,所述马来酸酐与2,6-二叔丁基-4-氨基苯酚的反应摩尔比为1.01-1:1。

13.优选地,所述步骤s4中,所述无水乙酸钠的添加量为中间体i摩尔量的0.25-0.3倍,所述乙酸酐的添加量为中间体i摩尔量的2.2-3倍。

14.优选地,所述步骤s5中,中间体ii溶于无水甲醇的摩尔浓度为0.07-0.2mol/l。

15.有益效果:本发明提供一种长效防老化材料的制备方法,具有如下优点:(1)本发明不仅含有能与橡胶大分子反应的活性基团马来双键,可以在硫化过程中与橡胶发生化学反应,以化学键键合在橡胶大分子网络中,具有非迁移、不挥发及不抽出的优点;同时又兼有抑制橡胶老化功能的酚羟基,不会产生对人体有害的物质,而且容易捕捉老化反应中生成的r

·

或者roo-,从而抑制自由基反应,达到橡胶老化的目的。

16.(2)本发明中马来酰亚胺基团在游离基引发剂的作用下可生成马来酰亚胺自由基,这种自由基可以与橡胶相互作用而形成稳定的马来酰亚胺耐热键,从而可以提高橡胶的耐热性能。

附图说明

17.图1为本发明的部分合成原理图。

具体实施方式

18.为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

19.本发明制备长效防老化材料的方法,包括如下步骤:s1:制备2,6-二叔丁基-4-亚硝基苯酚:在氮气保护下,常压下保持温度为20℃,先将2,6-二叔丁基苯酚溶解在95%乙醇中,摩尔浓度为2.0mol/l,再依次加入38%浓盐酸和30%亚硝酸钠溶液反应2.5h,其中,2,6-二叔丁基苯酚和亚硝酸钠的反应摩尔比为1:1.25,38%浓盐酸的用量为2,6-二叔丁基苯酚摩尔量的2倍,反应液过滤后得到滤饼,采用80℃的石油

醚将滤饼打成浆状3次洗涤后,真空干燥得亮黄色固体,即为2,6-二叔丁基-4-亚硝基苯酚;s2:制备2,6-二叔丁基-4-氨基苯酚:在氮气保护下,常温下将预先制得的2,6-二叔丁基-4-亚硝基苯酚溶解在5mol/l氢氧化钠溶液中,用量为2,6-二叔丁基苯酚摩尔量的2倍,混合搅拌20min后,加入连二亚硫酸钠,用量为2,6-二叔丁基-4-亚硝基苯酚摩尔量的3倍,升温至55℃后保温反应2.0-2.5h减压蒸馏、洗涤、抽滤得到2,6-二叔丁基-4-氨基苯酚。

20.s3:制备中间体i:在氮气保护下,常温常压下,分别配置马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液,随后将马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液混合搅拌反应1.5-3h,然后进行真空抽滤,干燥即得到中间体i; s4:制备中间体ii:在氮气保护下,常温常压下,将步骤s3制得的中间体i、催化剂无水乙酸钠、乙酸酐混合搅拌一段时间后形成悬浮液,升温至80℃后保温反应1-1.5h,多次洗涤抽滤干燥,得到中间体ii;s5:将中间体ii溶于无水甲醇中,加入催化剂对甲苯磺酸回流反应6-8h,常压蒸馏出甲醇/乙酸甲酯共沸物后,在异丙醇中重结晶得到含酚羟基的马来酰亚胺,即得目标产品。

21.实施例1-3均采用上述s1和s2的步骤制备制得2,6-二叔丁基-4-氨基苯酚,然后再将它作为后续反应原料,根据如图1所示为合成反应原理,制备含酚羟基的马来酰亚胺,即为长效防老化材料。

22.实施例1制备中间体i:在氮气保护下,常温常压下,分别配置摩尔浓度为1.8mol/l马来酸酐丙酮溶液和摩尔浓度为0.86mol/l的2,6-二叔丁基-4-氨基苯酚的丙酮溶液,其中,马来酸酐与2,6-二叔丁基-4-氨基苯酚的反应摩尔比为1.01:1,随后将马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液混合搅拌反应1.5h,然后进行真空抽滤,干燥即得到中间体i;制备中间体ii:在氮气保护下,常温常压下,将中间体i、催化剂无水乙酸钠、乙酸酐混合搅拌形成悬浮液,升温至80℃后保温反应1h,多次洗涤抽滤干燥,得到中间体ii,其中,无水水乙酸钠的添加量为中间体i摩尔量的0.25倍,乙酸酐的添加量为中间体i摩尔量的2.2倍;将中间体ii溶于无水甲醇中,其摩尔浓度为0.07mol/l,加入催化剂对甲苯磺酸回流反应6h,常压蒸馏出甲醇/乙酸甲酯共沸物后,在异丙醇中重结晶得到含酚羟基的马来酰亚胺。

23.实施例2制备中间体i:在氮气保护下,常温常压下,分别配置摩尔浓度为1.8mol/l的马来酸酐丙酮溶液和0.86mol/l 2,6-二叔丁基-4-氨基苯酚的丙酮溶液,马来酸酐与2,6-二叔丁基-4-氨基苯酚的反应摩尔比为1:1,随后将马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液混合搅拌反应2h,然后进行真空抽滤,干燥即得到中间体i;制备中间体ii:在氮气保护下,常温常压下,将中间体i、催化剂无水乙酸钠、乙酸酐混合搅拌一段时间后形成悬浮液,升温至80℃后保温反应1.5h,多次洗涤抽滤干燥,得到中间体ii,其中,无水乙酸钠的添加量为中间体i摩尔量的0.28倍,乙酸酐的添加量为中间体i摩尔量的2.5倍;

将中间体ii溶于无水甲醇中,其摩尔浓度为0.1mol/l,加入催化剂对甲苯磺酸回流反应8h,常压蒸馏出甲醇/乙酸甲酯共沸物后,在异丙醇中重结晶得到含酚羟基的马来酰亚胺。

24.实施例3制备中间体i:在氮气保护下,常温常压下,分别配置摩尔浓度为1.8mol/l的马来酸酐丙酮溶液和摩尔浓度为0.86mol/l的2,6-二叔丁基-4-氨基苯酚的丙酮溶液,随后将马来酸酐丙酮溶液和2,6-二叔丁基-4-氨基苯酚的丙酮溶液混合搅拌反应3h,然后进行真空抽滤,干燥即得到中间体i,所述马来酸酐与2,6-二叔丁基-4-氨基苯酚的反应摩尔比为1.01:1;制备中间体ii:在氮气保护下,常温常压下,将步骤s3制得的中间体i、催化剂无水乙酸钠、乙酸酐混合搅拌后形成悬浮液,升温至80℃后保温反应1.5h,多次洗涤抽滤干燥,得到中间体ii,其中,无水乙酸钠的添加量为中间体i摩尔量的0.3倍,所述乙酸酐的添加量为中间体i摩尔量的3倍;将中间体ii溶于无水甲醇中,其摩尔浓度为0.2mol/l,加入催化剂对甲苯磺酸回流反应8h,常压蒸馏出甲醇/乙酸甲酯共沸物后,在异丙醇中重结晶得到含酚羟基的马来酰亚胺。

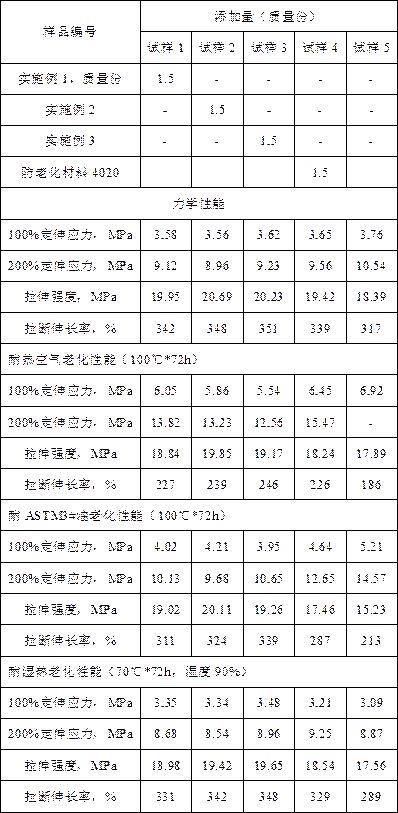

25.分别将实施例1、2、3和防老化材料4020采用nbr橡胶混炼配方(硫磺硫化体系)进行混炼,分别得到试样1、试样2、试样3、试样4,同时制备一未添加防老化材料的空白对比样(即试样5),分别对上述试样进行耐老化性能和力学性能进行测试,测试结果如表1所示表1:各试样对nbr橡胶力学性能和耐老化性能的测试结果

根据上述实验结果得出以下结论:1)关于力学性能:试样1-3(添加含酚羟基的马来酰亚胺)和试样4(防老化材料4020)硫化胶的各项力学性能比较接近。与空白对比样(试样5)相比,其定伸应力稍低,而拉伸强度以及拉断伸长率均要高于空白对比样。

26.2)关于耐老化性能:试样1-3(添加含酚羟基的马来酰亚胺)的耐油老化性能、耐湿热老化性能、耐热空气老化性能均要优于试样4(防老化材料4020)和试样5(空白对比样)。这是由于含酚羟基的马来酰亚胺中含有马来双键,可以与橡胶分子反应,从而将防老化材料分子键合在橡胶大分子网络中,避免被油化抽提出来,从而保证了硫化胶老化后的力学性能得到保证。而防老化材料4020极易被极性相近的astm3#油抽出。而且本技术中的酚羟基,不会产生对人体有害的物质,而且容易捕捉老化反应中生成的r

·

或者roo

·

,从而抑制自由基反应,达到橡胶老化的目的。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1