一种导电型阻燃可生物降解PBAT复合材料及其制备方法和应用

一种导电型阻燃可生物降解pbat复合材料及其制备方法和应用

技术领域

1.本发明涉及复合材料技术领域,尤其涉及一种导电型阻燃可生物降解pbat复合材料及其制备方法和应用。

背景技术:

2.聚己二酸/对苯二甲酸丁二酯(pbat)是一种生物降解高分子材料。pbat的分子链由脂肪链(聚己二酸丁二酯)和芳香族链(聚对苯二甲酸丁二酯)两部分组成,芳香族链部分贡献良好的宏观力学性能和耐热行为,而脂肪链部分保持可降解性。pbat既有较好的断裂伸长率、延展性和冲击性能,此外还具有优异的生物可降解性,是生物可降解高分子材料研究中非常活跃和应用前景最好的材料之一。pbat在农业、包装、生物工程、电子电器、纺织及通信工程领域正迎来市场发展新机遇。

3.可降解pbat基体树脂自身存在一定缺点,除强度和模量较差外,同大多数高分子制品相同属于易燃材料,在燃烧时火焰快速传播、释放大量的热量、释放浓烟,对生存环境和生命财产安全构成潜在威胁。此外,pbat具有通常高分子材料的电绝缘性,极易产生静电,当静电积累严重时,会产生静电火花,从而引起爆炸和火灾等事故。上述缺陷限制了其在电子电器、包装、通信工程和汽车领域的应用。这些行业使用的高分子材料制品必须同时具有阻燃和导电或抗静电性能。

4.目前针对pbat的阻燃剂主要为膨胀型阻燃剂(ifr)和金属氢氧化物,这些阻燃剂主要存在下述缺点:(1)与基体相容性较差,对基材的力学性能影响较大;(2)阻燃剂添加量高,阻燃效率较低;(2)与其他添加剂相容性低,影响其他性能。针对pbat导电或抗静电性能的主要方式为引入氧化石墨烯或碳纳米管(cnt),这类导电复合体系的制备成本较高,工艺也相对复杂,并且与基体相容性也较差,力学性能降低明显。同时由于对pbat的阻燃和导电改性是两个相对独立的改性过程,将阻燃剂与导电剂复合是个复杂的过程,容易出现填料与基材的相容性较差或两种填料之间的相互影响使得填料在基材中的分散不好,最终导致复合材料的性能降低或性能不稳定现象,或者阻燃剂与抗静电剂之间相互削弱的结果。

5.因此,提供一种具有阻燃性和导电性好、拉伸强度高且保持高韧性的可生物降解pbat复合材料,成为本领域亟待解决的技术问题。

技术实现要素:

6.本发明的目的在于提供一种导电型阻燃可生物降解pbat复合材料及其制备方法和应用,本发明提供的复合材料具有优良的阻燃性和导电性,同时具有很高的拉伸强度和韧性。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种导电型阻燃可生物降解pbat复合材料,按重量份数计,包括以下成分:pbat树脂85~95份,二硫化钼杂化粒子5~10份和磷系阻燃剂5~10份;所述二硫化

钼杂化粒子为含磷酸性金属盐包覆改性的二硫化钼有机无机杂化粒子。

9.优选地,所述磷系阻燃剂包括桥链dopo衍生物、烷基次磷酸金属盐和三聚氰胺磷酸盐中的一种或几种。

10.优选地,所述桥链dopo衍生物的结构式如式i所示:

[0011][0012]

所述式i中,r1和r2独立地包括氢、c1~c

18

的烷基、c3~c

18

的杂芳基或c6~c

18

芳基;r3包括氢、c6~c

18

的芳基或c3~c

18

的杂芳基。

[0013]

优选地,所述烷基次磷酸金属盐包括烷基次磷酸钙、烷基次磷酸铁、烷基次磷酸锌和烷基次磷酸铝中的一种或几种。

[0014]

优选地,所述三聚氰胺磷酸盐包括三聚氰胺磷酸酯、三聚氰胺磷酸盐或三聚氰胺次磷酸盐。

[0015]

优选地,所述二硫化钼杂化粒子的制备方法包括以下步骤:

[0016]

1)将二硫化钼悬浮液与偶联剂溶液混合后进行改性,得到改性二硫化钼;

[0017]

2)将金属氢氧化物或硝酸盐与含磷元素的酸性溶液混合后进行中和反应,得到金属盐溶液;

[0018]

3)将所述步骤1)得到的改性二硫化钼和所述步骤2)得到的金属盐溶液混合后进行包覆改性,得到二硫化钼杂化粒子;

[0019]

所述步骤1)和步骤2)没有先后顺序。

[0020]

优选地,所述步骤2)中的金属氢氧化物包括氢氧化铝、氢氧化钙和氢氧化镁中的一种或几种,所述硝酸盐包括硝酸铁和硝酸银中的一种或几种,所述含磷元素的酸性溶液包括磷酸溶液、亚磷酸溶液、次磷酸溶液或植酸溶液中的一种或几种。

[0021]

本发明提供了上述技术方案所述导电型阻燃可生物降解pbat复合材料的制备方法,包括以下步骤:

[0022]

(1)将pbat树脂、二硫化钼杂化粒子和磷系阻燃剂混合,得到混合物;

[0023]

(2)将所述步骤(1)得到的混合物依次进行熔融共混和挤出,得到导电型阻燃可生物降解pbat复合材料。

[0024]

优选地,所述步骤(2)中熔融共混的温度为150~210℃。

[0025]

本发明提供了上述技术方案所述导电型阻燃可生物降解pbat复合材料或上述技术方案所述制备方法制备的导电型阻燃可生物降解pbat复合材料在农业、生物工程、电子电器和通信工程领域中的应用。

[0026]

本发明提供了一种导电型阻燃可生物降解pbat复合材料,按重量份数计,包括以下成分:pbat树脂85~95份,二硫化钼杂化粒子5~10份和磷系阻燃剂5~10份;所述二硫化钼杂化粒子为含磷酸性金属盐包覆改性的二硫化钼有机无机杂化粒子。本发明通过使用含磷元素的酸性小分子和含金属元素离子的溶液对二硫化钼进行表面修饰,使得二硫化钼杂

化粒子与磷系阻燃剂混合后,既可以改善二硫化钼和磷系阻燃剂以及pbat树脂之间的界面相互作用,在改善基体导电性能的同时使复合材料具有更高的力学性能,同时可以提高其阻燃性能,从而解决pbat树脂易燃的技术问题;通过控制各组分的用量,可以在使复合材料具有很好的阻燃性能和导电性能的基础上,进一步提高其力学性能。实施例的结果显示,本发明提供的导电型阻燃可生物降解pbat复合材料ul94阻燃等级能够达到v-0级,具有很好的阻燃效果,拉伸强度能够达到11mpa,弹性模量达到0.06gpa,断裂伸长率达到390%,电阻率为1

×

105~1

×

108(ω/m)。

附图说明

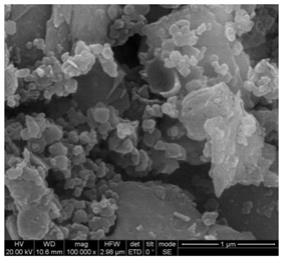

[0027]

图1为本发明实施例1中制备的二硫化钼杂化粒子的sem图;

[0028]

图2为二硫化钼的sem图;

[0029]

图3为本发明制备的二硫化钼杂化粒子和二硫化钼的xrd图。

具体实施方式

[0030]

本发明提供了一种导电型阻燃可生物降解pbat复合材料,按重量份数计,包括以下成分:pbat树脂85~95份,二硫化钼杂化粒子5~10份和磷系阻燃剂5~10份;所述二硫化钼杂化粒子为含磷酸性金属盐包覆改性的二硫化钼有机无机杂化粒子。

[0031]

按重量份数计,本发明提供的导电型阻燃可生物降解pbat复合材料包括pbat树脂85~95份,优选为87~92份,更优选为90份。本发明对所述pbat树脂的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明利用pbat树脂作为复合材料的基体材料,既有较好的延展性和断裂伸长率,也有较好的耐热性和冲击性能,还具有优良的生物降解性。

[0032]

以pbat树脂的重量份数为85~95份计,本发明提供的导电型阻燃可生物降解pbat复合材料包括磷系阻燃剂5~10份,优选为6~9份,更优选为7~8份。本发明采用磷系阻燃剂,并将用量控制在上述范围内,可以使磷系阻燃剂与二硫化钼杂化粒子起到协同作用,从而改善二硫化钼和磷系阻燃剂以及pbat树脂之间的界面相互作用,在改善基体导电性能的同时使复合材料具有更高的力学性能,同时可以提高其阻燃性能,从而解决pbat树脂易燃的技术问题。

[0033]

在本发明中,所述磷系阻燃剂优选包括桥链dopo衍生物、烷基次磷酸金属盐和三聚氰胺磷酸盐中的一种或几种,更优选为桥链dopo衍生物、烷基次磷酸金属盐或三聚氰胺磷酸盐。

[0034]

在本发明中,所述桥链dopo衍生物优选为专利cn104086593a公开的桥链dopo衍生物,所述桥链dopo衍生物的结构式优选如式i所示:

[0035]

[0036]

式i中,r1和r2优选独立地包括氢、c1~c

18

的烷基、c3~c

18

的杂芳基或c6~c

18

芳基,更优选为氢或c1~c

18

的烷基;r3优选包括氢、c6~c

18

的芳基或c3~c

18

的杂芳基,更优选为氢或c6~c

18

的芳基。

[0037]

在本发明中,所述烷基次磷酸金属盐优选包括烷基次磷酸钙、烷基次磷酸铁、烷基次磷酸锌和烷基次磷酸铝中的一种或几种,更优选为烷基次磷酸钙、烷基次磷酸铁、烷基次磷酸锌或烷基次磷酸铝。

[0038]

在本发明中,所述三聚氰胺磷酸盐优选包括三聚氰胺磷酸酯、三聚氰胺磷酸盐或三聚氰胺次磷酸盐,更优选为三聚氰胺磷酸盐或三聚氰胺次磷酸盐。本发明对所述烷基次磷酸金属盐和三聚氰胺磷酸盐的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

[0039]

本发明采用上述成分作为磷系阻燃剂,能够进一步提高与二硫化钼杂化粒子的协同效果,从而提高复合材料的力学性能和阻燃性能。

[0040]

以pbat树脂的重量份数为85~95份计,本发明提供的导电型阻燃可生物降解pbat复合材料包括二硫化钼杂化粒子5~10份,优选为6~9份,更优选为7~8份。在本发明中,所述二硫化钼杂化粒子为含磷酸性金属盐包覆改性的二硫化钼有机无机杂化粒子。本发明通过加入二硫化钼杂化粒子,并将用量控制在上述范围内,可以使磷系阻燃剂与二硫化钼杂化粒子起到协同作用,从而改善二硫化钼和磷系阻燃剂以及pbat树脂之间的界面相互作用,在改善基体导电性能的同时使复合材料具有更高的力学性能,同时可以提高其阻燃性能,从而解决pbat树脂易燃的技术问题。

[0041]

在本发明中,所述二硫化钼杂化粒子的制备方法优选包括以下步骤:

[0042]

1)将二硫化钼悬浮液与偶联剂溶液混合后进行改性,得到改性二硫化钼;

[0043]

2)将金属氢氧化物或硝酸盐与含磷元素的酸性溶液混合后进行中和反应,得到金属盐溶液;

[0044]

3)将所述步骤1)得到的改性二硫化钼和所述步骤2)得到的金属盐溶液混合后进行包覆改性,得到二硫化钼杂化粒子;

[0045]

所述步骤1)和步骤2)没有先后顺序。

[0046]

本发明优选将二硫化钼悬浮液与偶联剂溶液混合后进行改性,得到改性二硫化钼。

[0047]

在本发明中,所述二硫化钼悬浮液的制备方法优选为将二硫化钼和水混合后,进行超声处理,得到二硫化钼悬浮液。在本发明中,所述二硫化钼的质量和水的体积比优选为(1~10)g:(400~800)ml,更优选为(1~10)g:(500~600)ml。在本发明中,所述超声处理的温度优选为40~60℃,更优选为50℃;所述超声处理的时间优选为1~4h,更优选为2~3h。本发明通过超声处理,能够得到单片或少片层的二硫化钼悬浮液。

[0048]

在本发明中,所述偶联剂溶液优选为硅烷偶联剂溶液;所述偶联剂溶液的浓度优选为1~5wt.%,更优选为1~3wt.%。本发明采用偶联剂对二硫化钼进行改性,可以改善其摩擦性能,有利于使二硫化钼与其他组分混合均匀。

[0049]

在本发明中,所述二硫化钼悬浮液与偶联剂溶液的体积比优选为(6~20):1,更优选为(8~15):1。

[0050]

在本发明中,所述二硫化钼悬浮液与偶联剂溶液混合的方式优选为将偶联剂溶液

缓慢加入到二硫化钼悬浮液中。本发明对所述缓慢加入的速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明将偶联剂溶液缓慢加入到二硫化钼悬浮液中,有利于偶联剂溶液和二硫化钼悬浮液混合均匀。

[0051]

在本发明中,所述改性的温度优选为40~60℃,更优选为50℃。在本发明中,所述改性优选在搅拌条件下进行,本发明对所述搅拌的速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过在搅拌条件下进行改性反应,有利于改性的充分进行。

[0052]

改性结束后,本发明优选对所述改性的产物依次进行冷却、抽滤、洗涤、干燥和研磨,得到改性二硫化钼。在本发明中,所述冷却的方式优选为自然冷却。本发明对所述抽滤的操作没有特殊的限定,采用本领域常用抽滤操作即可。在本发明中,所述洗涤的方式优选为使用乙醇洗涤3~5次。在本发明中,所述干燥的方式优选为自然干燥。本发明对所述干燥的时间没有特殊的限定,干燥至恒重即可。本发明对所述研磨的方式没有特殊的限定,使改性二硫化钼呈粉末状即可。本发明通过上述工艺可以去除多余的杂质,便于后续反应的进行。

[0053]

本发明优选将金属氢氧化物或硝酸盐和含磷元素的酸性溶液混合后进行中和反应,得到金属盐溶液。

[0054]

在本发明中,所述金属氢氧化物优选包括氢氧化铝、氢氧化钙和氢氧化镁中的一种或几种,更优选为氢氧化铝、氢氧化钙或氢氧化镁;所述硝酸盐优选包括硝酸铁和硝酸银中的一种或几种,更优选为硝酸铁或硝酸银;所述含磷元素的酸性溶液优选包括磷酸溶液、亚磷酸溶液、次磷酸溶液或植酸溶液中的一种或几种,更优选为磷酸溶液、亚磷酸溶液、次磷酸溶液或植酸溶液。在本发明中,所述含磷元素的酸性溶液的浓度优选为1~5wt.%,更优选为3~5wt.%。在本发明中,所述金属氢氧化物或硝酸盐与含磷元素的酸性溶液中溶质的摩尔比优选为(1~3):(1~3),更优选为1:1。本发明通过制备金属盐溶液,有利于后面的包覆改性。

[0055]

得到改性二硫化钼和金属盐溶液后,本发明优选将所述改性二硫化钼和金属盐溶液混合后进行包覆改性,得到二硫化钼杂化粒子。

[0056]

在本发明中,所述改性二硫化钼和金属盐溶液的质量比优选为(1~3):(1~3),更优选为1:1。本发明通过控制改性二硫化钼和金属盐溶液的用量,可以进一步提高包覆改性效率。

[0057]

在本发明中,所述混合的方式优选为先将改性二硫化钼与水混合制备成改性悬浮液,然后将金属盐溶液缓慢加入到悬浮液中。在本发明中,所述混合的方式优选为超声分散,本发明对所述超声分散的具体操作没有特殊的限定,能够使改性二硫化钼分散均匀即可。本发明对所述缓慢加入的速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过上述混合方式,可以进一步提高包覆改性效率。

[0058]

在本发明中,所述包覆改性的温度优选为60~100℃,更优选为80℃;所述包覆改性的时间优选为3~8h,更优选为5~6h。本发明将包覆改性的温度和时间控制在上述范围内,可以进一步提高包覆改性效率。

[0059]

本发明提供的复合材料,采用二硫化钼杂化粒子作为原料,与磷系阻燃剂混合后,既可以改善二硫化钼和磷系阻燃剂以及pbat树脂之间的界面相互作用,在改善基体导电性

能的同时使复合材料具有更高的力学性能,同时可以提高其阻燃性能,从而解决pbat树脂易燃的技术问题;通过控制各组分的用量,可以在使复合材料具有很好的阻燃性能和导电性能的基础上,进一步提高其力学性能;导电型阻燃可生物降解pbat复合材料ul94阻燃等级能够达到v-0级,具有很好的阻燃效果,拉伸强度能够达到11mpa,弹性模量达到0.06gpa,断裂伸长率达到390%,电阻率为1

×

105~1

×

108(ω/m)。

[0060]

本发明提供了上述技术方案所述导电型阻燃可生物降解pbat复合材料的制备方法,包括以下步骤:

[0061]

(1)将pbat树脂、二硫化钼杂化粒子和磷系阻燃剂混合,得到混合物;

[0062]

(2)将所述步骤(1)得到的混合物依次进行熔融共混和挤出,得到导电型阻燃可生物降解pbat复合材料。

[0063]

本发明将pbat树脂、二硫化钼杂化粒子和磷系阻燃剂混合,得到混合物。

[0064]

在本发明中,所述pbat树脂、二硫化钼杂化粒子和磷系阻燃剂优选为干燥的pbat树脂、二硫化钼杂化粒子和磷系阻燃剂;当不满足上述条件时,本发明优选对所述pbat树脂、二硫化钼杂化粒子和磷系阻燃剂分别进行干燥处理;所述干燥处理的温度独立地优选为90~120℃,更优选为100℃;所述干燥处理的时间独立地优选为10~15h,更优选为12~14h。本发明通过干燥处理可以去除pbat树脂、二硫化钼杂化粒子和磷系阻燃剂中的水分。

[0065]

在本发明中,所述混合的方式优选为搅拌混合。在本发明中,所述搅拌混合优选在高速搅拌机中进行。本发明对所述高速搅拌机的具体型号没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明对所述搅拌混合的速率没有特殊的限定,能够使各组分混合均匀即可。

[0066]

得到混合物后,本发明将所述混合物依次进行熔融共混和挤出,得到导电型阻燃可生物降解pbat复合材料。

[0067]

在本发明中,所述熔融共混优选在双螺杆挤出机中进行。在本发明中,所述熔融共混的螺杆转速优选为150~250r/min,更优选为200r/min。本发明对所述双螺杆挤出机的具体型号没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过搅拌可以使物理混合更加均匀。

[0068]

在本发明中,所述熔融共混的温度优选为150~210℃。在本发明中,所述熔融共混优选包括5个温度控制区,所述5个温度控制区的温度优选为:一区温度150~170℃,二区温度165~180℃,三区温度170~190℃,四区温度185~200℃,机头温度195~210℃。在本发明中,所述混合物在每个温度控制区的时间优选独立地为1~2min。本发明通过将5个温度控制区的温度控制在上述范围内,可以进一步提高复合材料的力学性能。

[0069]

本发明优选对挤出的产物依次进行牵引、切粒和干燥,得到导电型阻燃可生物降解pbat复合材料。

[0070]

本发明对所述牵引和切粒的具体操作没有特殊的限定,采用本领域技术人员熟知的工艺即可。

[0071]

在本发明中,所述干燥的温度优选为90~120℃,更优选为100℃;所述干燥的时间优选为5~10h,更优选为6~8h。本发明通过干燥处理,可以进一步降低复合材料中的水分。

[0072]

本发明的制备方法简单,只需将原料混合后进行熔融共混挤出,即可得到力学性能优异且阻燃性能和导电性能好的复合材料,适用于工业的大规模生产。

[0073]

本发明提供了上述技术方案所述导电型阻燃可生物降解pbat复合材料或上述技术方案所述制备方法制备的导电型阻燃可生物降解pbat复合材料在农业、生物工程、电子电器和通信工程领域中的应用。

[0074]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0075]

实施例1

[0076]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂90份,二硫化钼杂化粒子5份和磷系阻燃剂5份;

[0077]

所述pbat树脂为德国巴斯夫公司生产的pbat c1200;

[0078]

所述磷系阻燃剂为专利cn104086593a公开的桥链dopo衍生物,所述桥链dopo衍生物的结构式如式i所示:

[0079][0080]

所述式i中,r1和r2为氢;r3为苯基;

[0081]

所述二硫化钼杂化粒子的制备方法由以下步骤组成:

[0082]

1)将10g二硫化钼与500ml蒸馏水混合后在50℃超声2h,得到二硫化钼悬浮液,然后在搅拌条件下将浓度为1wt.%的硅烷偶联剂溶液缓慢加入到二硫化钼悬浮液中进行改性1h,最后自然冷却至室温后抽滤得到的滤饼用乙醇清洗5次后真空干燥,再研磨至粉末状后得到改性二硫化钼,置于干燥器中保存待用;所述二硫化钼悬浮液与偶联剂溶液的体积比为10:1;

[0083]

2)将0.1mol的氢氧化铝和5wt.%的磷酸溶液混合后在搅拌条件下60℃反应10h,得到金属盐溶液;所述氢氧化铝和磷酸的摩尔比为1:1;所述金属盐为磷酸铝;

[0084]

3)将所述步骤1)得到的改性二硫化钼与水混合进行超声分散得到改性悬浮液,然后将所述步骤2)得到的金属盐溶液缓慢加入到改性悬浮液中进行包覆改性,得到二硫化钼杂化粒子;改性二硫化钼和金属盐溶液的质量比为1:1;所述包覆改性的温度为80℃;所述包覆改性的时间为5h;

[0085]

所述导电型阻燃可生物降解pbat复合材料的制备方法,由以下步骤组成:

[0086]

(1)将pbat树脂在80℃干燥10h,二硫化钼杂化粒子和磷系阻燃剂在80℃干燥5h,然后将pbat树脂、二硫化钼杂化粒子和磷系阻燃剂放入高速搅拌机中混合10min,得到混合物;

[0087]

(2)将所述步骤(1)得到的混合物放入双螺杆挤出机进行熔融共混和挤出,然后进行牵引、切粒和干燥,得到导电型阻燃可生物降解pbat复合材料;双螺杆挤出机的长径比为30;熔融共混的螺杆转速为200r/min;所述熔融共混包括5个温度控制区,所述5个温度控制

区的温度为:一区温度150℃,二区温度170℃,三区温度180℃,四区温度190℃,机头温度200℃;所述混合物在每个温度控制区的时间独立地为2min;所述干燥的温度为100℃;所述干燥的时间为58h。

[0088]

实施例2

[0089]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂85份,二硫化钼杂化粒子5份和磷系阻燃剂10份,其他条件和实施例1相同。

[0090]

实施例3

[0091]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂85份,二硫化钼杂化粒子10份和磷系阻燃剂5份,其他条件和实施例1相同。

[0092]

实施例4

[0093]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂80份,二硫化钼杂化粒子10份和磷系阻燃剂10份,其他条件和实施例1相同。

[0094]

实施例5

[0095]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂90份,二硫化钼杂化粒子5份和磷系阻燃剂5份;所述磷系阻燃剂为二乙基次磷酸铝,所述二乙基次磷酸铝的粒径为0.5~10μm,所述二乙基次磷酸铝为德国克莱恩公司生产的exolit op1230;所述二硫化钼杂化粒子的片层厚度为20~300nm;

[0096]

其他条件和实施例1相同。

[0097]

实施例6

[0098]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂85份,二硫化钼杂化粒子5份和磷系阻燃剂10份,其他条件和实施例5相同。

[0099]

实施例7

[0100]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂85份,二硫化钼杂化粒子10份和磷系阻燃剂5份,其他条件和实施例5相同。

[0101]

实施例8

[0102]

一种导电型阻燃可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂80份,二硫化钼杂化粒子10份和磷系阻燃剂10份,其他条件和实施例5相同。

[0103]

对比例1

[0104]

一种可生物降解pbat材料,将pbat树脂在100℃下干燥10小时,通过双螺杆挤出机熔融挤出造粒;其参数和实施例1相同;

[0105]

所述pbat树脂为德国巴斯夫公司生产的pbat c1200。

[0106]

对比例2

[0107]

一种可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂95份,二硫化钼杂化粒子5份,其他条件和实施例1相同。

[0108]

对比例3

[0109]

一种可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂95份,磷系阻燃剂5份,其他条件和实施例1相同。

[0110]

对比例4

[0111]

一种可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂90份,

二硫化钼杂化粒子10份,其他条件和对比例2相同。

[0112]

对比例5

[0113]

一种可生物降解pbat复合材料,按重量份数计,由以下成分组成:pbat树脂90份,磷系阻燃剂10份,其他条件和对比例3相同。

[0114]

应用例1~13

[0115]

将实施例1~8提供的导电型阻燃可生物降解pbat复合材料和对比例1~5提供的材料制备成标准垂直燃烧、力学样条,依次为应用例1~13,所述制备方法为:通过注塑成型机将材料制备标准垂直燃烧、力学样条;所述注塑成型机有5个温度控制区,所述5个温度控制区的温度为:一区温度150℃,二区温度170℃,三区温度180℃,四区温度190℃,机头温度200℃;所述材料在每个温度控制区的时间独立地为2min。

[0116]

对应用例1~13制备的垂直燃烧、力学样条的力学性能、阻燃性及导电性分别进行测试,其测试标准依次为按照gb/t 24082008标准进行垂直燃烧(ul94)测试,gb/t 10402006标准进行力学性能测试,gb/t1410-2006进行体积表面电阻率试验,得到的结果分别如表1和表2所示:

[0117]

表1应用例1~13制备的垂直燃烧、力学样条的阻燃性

[0118][0119]

表1中,t

1a

(s)为第一次燃烧的平均时间;t

2b

(s)为第二次燃烧的平均时间;nrc为没有级别;loi值为极限氧指数值。

[0120]

通过表1可以看出,纯pbat树脂挤制备的材料(应用例9)易于燃烧,滴落严重,没有阻燃等级;单独引入二硫化钼杂化粒子(应用例10和应用例12)材料仍易于燃烧,未能达到

阻燃等级;而单独添加桥链dopo衍生物阻燃剂后(应用例11和应用例13)材料的滴落现象显著改善,阻燃性能明显改善,应用例5达到ul94的v-1阻燃等级;同时添加桥链dopo衍生物和二硫化钼杂化粒子(应用例1~4),材料能显著抑制熔体滴落,阻燃效果显著,应用例4达到v-0阻燃等级,loi值增加,表现出协效阻燃作用;当同时添加二乙基次磷酸铝和二硫化钼杂化粒子(应用例5~8),材料的阻燃作用也表现明显,随着阻燃剂和二硫化钼杂化粒子含量的增加,阻燃等级也逐渐提升。

[0121]

对比两个阻燃体系,在相同添加量条件下,dopo衍生物/二硫化钼杂化粒子阻燃pbat复合材料的抗熔滴性能和抑制火焰燃烧时间上要优于二乙基次磷酸铝/二硫化钼杂化粒子阻燃体系,但后者在loi值的提升作用更显著。基于阻燃性能测试结果表明,实施例中的阻燃体系均表现出显著的协效阻燃作用,导电型阻燃可生物降解pbat复合材料的阻燃性能和阻燃等级明显提高。

[0122]

表2应用例1~13制备的垂直燃烧、力学样条的力学性能和导电性

[0123]

样品拉伸强度(mpa)弹性模量(gpa)断裂伸长率(%)电阻率(ω/m)应用例111.30.059393108应用例2110.058370108应用例310.40.062341106应用例49.80.063330106应用例510.50.052378107应用例610.80.057363106应用例710.10.058352105应用例89.50.061346105应用例99.70.04538110

10

应用例1010.10.054362108应用例1110.60.04937610

10

应用例129.90.058339106应用例1310.80.056372109[0124]

从表2可以看出,纯pbat树脂挤出造粒后(应用例9)材料的电阻率约为10

10

ω/m,表现出典型的绝缘性能;单独引入二硫化钼杂化粒子(应用例10和应用例12)材料的电阻率大幅降低;而单独添加桥链dopo衍生物阻燃剂后(应用例11和应用例13)材料的,拉伸强度和弹性模量略有提升,但电阻率没有显著变化;桥链dopo衍生物/二硫化钼杂化粒子复配体系(应用例1~4)及二乙基次磷酸铝/二硫化钼杂化粒子体系(应用例5~8),复合材料能增加弹性模量和拉伸强度,也能保持较高的断裂伸长率,电阻率也大幅降低,导电性显著改善。

[0125]

对比两个复合体系,在相同添加量条件下,二乙基次磷酸铝/二硫化钼杂化粒子阻燃pbat复合材料在降低电阻率方面要优于dopo衍生物/二硫化钼杂化粒子阻燃体系,同时两个体系在拉伸强度和弹性模量方面基本相同较纯pbat相比均有提升,断裂伸长率也保持较好。其中,应用例7和应用例8的电阻率降低至105ω/m,表现出较好的导电性能,说明二乙基次磷酸铝和二硫化钼能构成更好的导电网络结构。基于力学性能和电阻测试结果分析,实施例中的复合体系在提升强度和模量的同时,也能保持较高的断裂伸长率,更重要的是能改善可降解pbat树脂基体的抗静电或导电性能。

[0126]

综合表1、表2的测试结果,磷系阻燃剂/二硫化钼杂化粒子阻燃可生物降解pbat导电型复合材料既能显著改善基体的阻燃性能,抗静电或导电性能,也能提升基体的强度和模量,保持高韧性。由此说明,本发明提供的这种导电型阻燃可生物降解pbat复合材料具有优良的阻燃性能、导电性能和力学性能。

[0127]

本发明实施例1制备的二硫化钼杂化粒子的sem图如图1所示,二硫化钼的sem图如图2所示。由图1和图2进行对比可以看出,包覆后的二硫化钼杂化粒子表面覆盖着有机-无机盐,达到设计的二硫化钼杂化粒子。

[0128]

二硫化钼杂化粒子和二硫化钼的xrd图如图3所示。图3中,二硫化钼杂化粒子i为实施例1中制备的二硫化钼杂化粒子,二硫化钼杂化粒子ii为将实施例1中的氢氧化铝替换为氢氧化镁后制备的二硫化钼杂化粒子,二硫化钼杂化粒子iii为将实施例1中的氢氧化铝替换为氢氧化钙后制备的二硫化钼杂化粒子。由图3可以看出,纯二硫化钼粒子特征衍射峰强而尖锐,经不同酸性小分子和含金属元素离子的溶液包覆后的二硫化钼杂化粒子,特征峰强明显减弱,同时不同包覆改性的杂化粒子在15~35

°

范围内出现新的特征金属离子衍射峰,说明不同含磷金属盐包覆改性后的二硫化钼粒子结晶行为产生变化,同时表现出新的结晶衍射特征,表明不同制备方法能成功制备不同类型的二硫化钼杂化粒子。

[0129]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1