一种改性聚丙烯材料及其制备方法与流程

1.本发明涉及高分子材料技术领域,具体涉及一种改性聚丙烯材料及其制备方法。

背景技术:

2.天然植物纤维复合材料是以天然植物纤维作增强材料,以树脂作基体的一种复合材料。天然植物纤维具有价廉、可回收、可降解、可再生等优点,并具有一般纤维的强度和刚度,且比重较小,比强度、比刚度均较高。以天然植物纤维为增强基的复合材料同样具有优良的性能,如价格较低,密度小、强度良好、热性能优良等。

3.然而,植物纤维改性聚丙烯技术由于高温剪切导致材料容易产生明显的焦糊味,现有技术中的香味型材料采用直接添加香味剂或使用聚丙烯和香精制成的香味母粒形式混合材料掩盖高温剪切所导致的材料焦糊味,存在香味不持久的情况,使得植物纤维改性聚丙烯应用于汽车内饰材料存在较大的缺陷。

4.因此,有必要开发一种具有长效香味型的植物纤维改性聚丙烯。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供一种改性聚丙烯材料及其制备方法,以期克服现有技术中植物纤维改性聚丙烯香味不持久,且易产生焦糊味的技术问题。

6.为实现上述目的,本发明采取的技术方案如下:

7.第一方面,本发明提供一种改性聚丙烯材料,按重量份计,包括以下组分:聚丙烯树脂50~90份,增韧剂5~20份,改性植物纤维10~50份;

8.所述增韧剂为乙烯-辛烯共聚物弹性体、乙烯-丙烯共聚物弹性体、乙烯-丁烯共聚物中的至少一种;

9.所述改性植物纤维的长径比为100~500;直径为15~20μm;

10.所述改性植物纤维包含植物香精和植物纤维;所述植物香精与所述植物纤维的质量比为1:100~1000。

11.该改性聚丙烯材料中,改性植物纤维通过碱处理法改性而得:由于碱溶液可以影响植物纤维不同化学成分的稳定性,使植物纤维中的小分子物质(如半纤维素、木质素和果胶)在碱液中溶解并部分除去,处理后的植物纤维表面和结构发生了明显变化,聚集的纤维束会分裂成细小的纤维素原纤;本发明的改性植物纤维的长径比为100~500;直径为15~20μm,其表面粗疏度增大、微纤螺旋角变小,与树脂基体的接触面积也变大,有利于与树脂基体材料形成紧密的咬合结构,且特定比例的植物香精中的极性官能团与改性植物纤维中的羟基基团生成氢键,产生较强的键合稳定性,使得改性植物纤维对植物香精可以进行有效吸附和缓慢释放,使得改性聚丙烯材料具有持续性的香味性能,有效的改善了植物纤维改性聚丙烯的气味大难以接受问题。

12.作为本发明所述改性聚丙烯材料的优选实施方式,所述聚丙烯树脂为均聚聚丙

烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的至少一种。

13.作为本发明所述改性聚丙烯材料的优选实施方式,所述聚丙烯树脂的熔融指数为30~100g/10min;检测标准为iso 1133:2005,检测条件为230℃、2.16kg。超出该熔融指数范围内的聚丙烯树脂,即熔融指数太高或太低的聚丙烯树脂都不利于改性植物纤维在树脂中的均匀分散,影响改性聚丙烯材料的香味持久性。

14.作为本发明所述改性聚丙烯材料的优选实施方式,所述植物纤维为亚麻纤维、剑麻纤维、大麻纤维、黄麻纤维、洋麻纤维、苎麻纤维、竹麻纤维中的至少一种。

15.作为本发明所述改性聚丙烯材料的优选实施方式,所述的植物纤维的平均长度为2~30mm。

16.作为本发明所述改性聚丙烯材料的优选实施方式,所述植物香精为玫瑰味、绿茶味、竹香味、百合花味、茉莉花味植物香精中的至少一种。

17.作为本发明所述改性聚丙烯材料的优选实施方式,所述碱处理法包括以下步骤:

18.(1)采用碱性溶液浸泡所述植物纤维20~30h,倒去所述碱性溶液;

19.(2)冲洗所述植物纤维至ph为中性,烘干;

20.(3)将所述植物香精喷洒在所述植物纤维表面浸润20~30h,烘干,即成。

21.第二方面,本发明提供了上述改性聚丙烯材料的制备方法,包括以下步骤:

22.按所述重量份称取所述聚丙烯树脂、增韧剂、改性植物纤维,混合,得预混料;将预混料熔融挤出,造粒干燥,即得。

23.第三方面,本发明将上述的改性聚丙烯材料应用于玩具、家用电器、汽车内饰中。

24.与现有技术相比,本发明的有益效果为:

25.本发明的改性聚丙烯材料通过植物香精中的极性官能团与植物纤维中的羟基基团生成氢键,产生较强的键合稳定性,使得植物纤维对香精液体可以进行有效吸附和缓慢释放,使得改性聚丙烯材料具有持续性的香味性能;与现有技术中线管产品3个月左右即香味变淡至较低水平相比,本技术的材料6个月后仍能够维持气味香型;且本发明的改性聚丙烯材料力学性能好;广泛适用于玩具、家用电器、汽车内饰领域。

具体实施方式

26.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.实施例中所用的试验方法如无特殊说明,均为常规方法。

28.下述实施例中,性能检测方法为:

29.(1)弯曲模量参照按iso 178:2001标准检测;缺口冲击强度参照iso180:2000标准检测。

30.(2)香味型采用《大众-pv3900:2000汽车内部的部件气味检验》嗅辩法判定。依据该标准制实验试样,将试样置入1l气味瓶,在80℃下处理2h,每个试样由3名气味评价人员识别气味。

31.下述实施例及对比例所用的原材料说明如下,但不限于这些材料:

32.聚丙烯树脂1:ppep548r,熔融指数为30g/10min,购自壳牌;嵌段共聚聚丙烯;

33.聚丙烯树脂2:ppbx3920,熔融指数为100g/10min,购自sk;嵌段共聚聚丙烯;

34.上述树脂的熔融指数依据标准iso 1133:2005,在230℃/2.16kg条件下检测。

35.增韧剂1:poe 7467,乙烯-丁烯共聚物,购自陶氏;

36.增韧剂2:sebs,聚苯乙烯-聚乙烯-聚丁烯-聚苯乙烯共聚物,市售;

37.植物纤维1:黄麻纤维,纤维平均长度为2~10mm,购自禾迪科技;

38.植物纤维2:剑麻纤维,纤维平均长度为2~10mm,购自禾迪科技;

39.植物纤维3:黄麻纤维,纤维平均长度为40~50mm,购自禾迪科技;

40.植物纤维4:黄麻纤维,纤维平均长度为0.1~0.5mm,购自禾迪科技;

41.绿茶味香精:scjf014广州市华栋香精香料有限公司;

42.竹香味香精:scjf026广州市华栋香精香料有限公司。

43.改性植物纤维的制备方法为:

44.采用质量分数为2~10%的naoh溶液浸泡植物纤维24h,naoh溶液与植物纤维质量比为5~20:1,浸泡时间为24h。然后倒去上层多余的naoh溶液,用蒸馏水反复对植物纤维进行冲洗,直至溶液ph为7~8,将植物纤维置于140℃恒温烘箱中烘24h,然后使用香精液体喷洒在植物纤维表面浸润12~48h后再次烘干处理,即得改性植物纤维。

45.通过控制植物纤维不同碱处理的条件,可以得到不同直径的改性植物纤维,从而长径比不同。电镜检测所得改性植物纤维的长径比和直径如表1所示。表1改性植物纤维的长径比和直径(μm)

46.改性植物纤维植物纤维长径比直径香精味道香精液体与植物纤维的质量比改性植物纤维1植物纤维1100~50015~20绿茶味1:1000改性植物纤维2植物纤维2100~50015~20绿茶味1:100改性植物纤维3植物纤维1100~50015~20绿茶味1:2000改性植物纤维4植物纤维1100~50015~20绿茶味1:50改性植物纤维5植物纤维12000~100001~5竹香味1:1000改性植物纤维6植物纤维110~5050~80绿茶味1:1000改性植物纤维7植物纤维32000~300015~20绿茶味1:1000改性植物纤维8植物纤维45~4015~20绿茶味1:1000

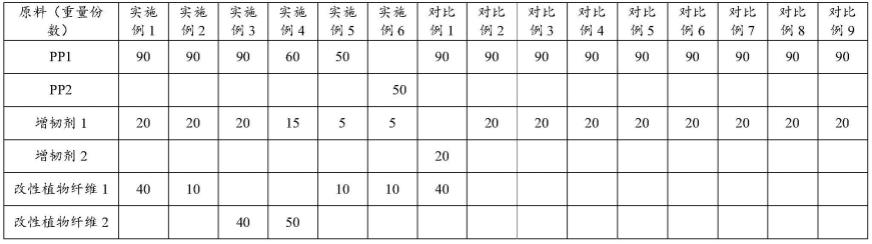

47.实施例1~6和对比例1~9的改性聚丙烯材料的组成组分如表2所示。

48.实施例1~6和对比例1~7的改性聚丙烯材料的制备方法为:

49.按表2重量份数称取聚丙烯、增韧剂、改性植物纤维,加入高混机内高速混合1~3min,混合均匀,得到预混料;将预混料加入双螺杆挤出机的主喂料口,进行熔融挤出,造粒干燥,得改性聚丙烯材料。

50.其中,所述熔融挤出步骤的条件为:一区温度80~120℃,二区温度190~210℃,三区温度210~230℃,四区温度210~230℃,五区温度210~230℃,六区温度210~230℃,七区温度210~230℃,八区温度210~230℃,九区温度210~230℃,主机转速250~600转/分钟;双螺杆挤出机的长径比为40:1。

51.对比例8的改性聚丙烯材料的制备方法为:

52.使用香精液体喷洒在植物纤维1表面浸润12~48h后再次烘干处理,按表2重量份数称取聚丙烯、增韧剂、喷洒香精液体的植物纤维1,加入高混机内高速混合1~3min,混合均匀,得到预混料;将预混料加入双螺杆挤出机的主喂料口,进行熔融挤出,造粒干燥,得改

性聚丙烯材料。

53.其中,所述熔融挤出步骤的条件为:一区温度80~120℃,二区温度190~210℃,三区温度210~230℃,四区温度210~230℃,五区温度210~230℃,六区温度210~230℃,七区温度210~230℃,八区温度210~230℃,九区温度210~230℃,主机转速250~600转/分钟;双螺杆挤出机的长径比为40:1。

54.对比例9的改性聚丙烯材料的制备方法为:

55.采用质量分数为2~10%的naoh溶液浸泡植物纤维24h,naoh溶液与植物纤维质量比为5~20:1,浸泡时间为24h。然后倒去上层多余的naoh溶液,用蒸馏水反复对植物纤维进行冲洗,直至溶液ph为7~8,将植物纤维置于140℃恒温烘箱中烘24h,即得改性植物纤维。

56.按表2重量份数称取聚丙烯、增韧剂、改性植物纤维,加入高混机内高速混合1~3min,喷洒香精液体,混合均匀,得到预混料;将预混料加入双螺杆挤出机的主喂料口,进行熔融挤出,造粒干燥,得改性聚丙烯材料。

57.其中,所述熔融挤出步骤的条件为:一区温度80~120℃,二区温度190~210℃,三区温度210~230℃,四区温度210~230℃,五区温度210~230℃,六区温度210~230℃,七区温度210~230℃,八区温度210~230℃,九区温度210~230℃,主机转速250~600转/分钟;双螺杆挤出机的长径比为40:1。

58.表2:实施例和对比例聚丙烯材料的测试结果:

59.[0060][0061]

通过实施例与对比例的对比可以看出,鉴于长径比为100-500、直径为15-20μm的改性植物纤维与聚丙烯相容性更好,实施例中的改性聚丙烯材料的机械性能和气味持久性在同等级中更为优异,且香味改性植物纤维对比直接添加香味持久性更好也更稳定。实施例的改性聚丙烯材料分别在1个月、3个月、6个月于80℃温度条件下处理后,均能良好得保持气味。

[0062]

与实施例1相比,对比例1的改性聚丙烯材料中,增韧剂为选择sebs,其气味明显要差于采用乙烯-丁烯共聚物作为增韧剂,这是由于sebs本身有较为严重的气味,难以掩盖。

[0063]

与实施例1相比,对比例2-7的改性聚丙烯材料中,对比例2中香精液体与植物纤维的质量比较小,材料气味持续性明显较低;对比例3的改性聚丙烯材料中,香精液体与植物纤维的质量比较大,香精气味较浓,产生刺激性气味,对气味产生负面作用;对比例4的改性聚丙烯材料中,改性植物纤维的长径比为20000-10000,直径为1-5μm,材料机械性能有所降低;对比例5的改性聚丙烯材料中,改性植物纤维的长径比为10-50,直径为50-80μm,材料在3个月和6个月时的嗅辩判定中均产生了焦糊味,气味保持较差;对比例6-7中,虽然聚丙烯材料香味持久性尚可,但由于植物纤维的长度太长或太短,植物纤维的分散或性能存在较大问题。

[0064]

与实施例1相比,对比例8的改性聚丙烯材料中,使用未碱处理普通植物纤维,明显材料性能衰减严重,且气味无法长久保持。

[0065]

与实施例1相比,对比例9的改性聚丙烯材料中,区别仅在于采用的改性纤维仅进

行碱处理,香精在制备改性聚丙烯材料时喷洒加入,材料气味小分子与植物纤维未有充分键合,气味保持率也有明显降低。

[0066]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1