一种罗沙司他的制备方法及其药物组合物和应用与流程

1.本发明属于药物合成技术领域,具体涉及一种罗沙司他的制备方法及其药物组合物和应用。

背景技术:

2.罗沙司他是全球首个开发的小分子低氧诱导因子脯氨酰羟化酶抑制剂(hif-phi)类治疗肾性贫血的药物。治疗慢性肾炎相关的贫血症。低氧诱导因子(hif)的生理作用不仅使红细胞生成素表达增加,也能使红细胞生成素受体以及促进铁吸收和循环的蛋白表达增加。罗沙司他通过模拟脯氨酰羟化酶(ph)的底物之一酮戊二酸来抑制ph酶,影响ph酶在维持hif生成和降解速率平衡方面的作用,从而达到纠正贫血的目的。

3.罗沙司他最初由美国fibrogen开发,2017年3月与阿斯利康合作在美国、中国和其他市场开发,与安斯泰来合作在日本、欧盟开发。2018年12月,罗沙司他以商品名爱瑞卓,率先在中国获得批准,用于慢性肾脏病(ckd)透析患者的贫血治疗。2019年8月,该药在中国获批新适应症,用于非透析依赖性慢性肾病(ndd-ckd)的贫血治疗。

4.罗沙司他基本信息如下:

5.分子式:c

20h20

n2o46.分子量:352.3838

[0007][0008]

考虑到治疗和预防与hif相关的疾病的重要性,以及近年来国家采取“集采”的方式来控制药品的价格,因此需要推出创新的制备工艺来控制原料药成本。

[0009]

目前,罗沙司他的制备方法面临以下问题:

[0010]

a)路线冗长,步骤繁琐,能耗大;b)需要用到重金属钯催化氢化反应,氢化加压安全隐患较大;c)所用试剂毒性较大,如:氯乙酸、氯甲烷、三溴化磷、碘甲烷、溴化苄及氯甲酸酯类等,强酸性条件下的高锰酸钾作为氧化剂进行氧化反应,安全隐患极大;d)反应条件相对苛刻,甲基化反应需要在零下78℃超低温下进行;e)过程杂质产生的多,导致中间体及终产品的纯化难度大,总收率低,成本高;f)整个过程操作复杂,不利于工业化放大。

[0011]

因此,亟需提供一种路线短,成本低,收率高,可操作性强,易于工业化的方法来制备罗沙司他。

技术实现要素:

[0012]

因此,本发明的目的在于克服现有技术中的缺陷,提供一种罗沙司他的制备方法及其药物组合物和应用。

[0013]

在阐述本发明内容之前,定义本文中所使用的术语如下:

[0014]

术语“minisci反应”是指:亲核碳自由基对质子化的缺电子芳香杂环进行自由基加成生成取代杂环化合物的反应。

[0015]

为实现上述目的,本发明的第一方面提供了罗沙司他的制备方法,该制备方法包括以下步骤:

[0016]

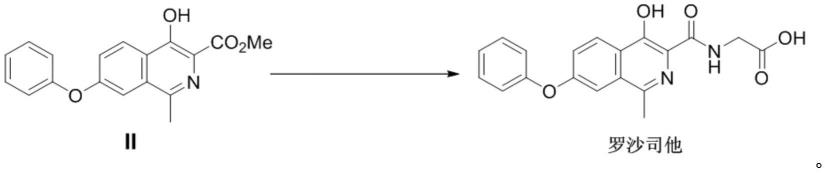

(1)将化合物i进行minisci反应,并萃取,结晶得到化合物ⅱ;

[0017][0018]

(2)将步骤(1)制得的化合物ⅱ进行胺酯交换反应,纯化得所述罗沙司他;

[0019][0020]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(1)中,所述化合物i进行minisci反应包括以下步骤:向所述化合物i的酸性溶液中,加入催化剂和乙酸,然后加入氧化剂进行minisci反应;

[0021]

优选地,所述酸性溶液为有机酸或无机酸和有机溶剂形成的混合溶液;其中,所述有机酸优选选自以下一种或多种:甲酸、三氟乙酸、甲磺酸、三氟甲磺酸;所述无机酸优选选自以下一种或多种:硫酸、盐酸、磷酸;和/或,所述有机溶剂优选选自以下一种或多种:丙酮、甲醇、乙腈、四氢呋喃、n,n-二甲基甲酰胺;

[0022]

优选地,所述催化剂选自以下一种或多种:硝酸银、七水硫酸亚铁、过氧苯甲酰;

[0023]

优选地,所述氧化剂为过硫酸盐,优选选自以下一种或多种:过硫酸铵、过硫酸钾、过硫酸钠;

[0024]

优选地,所述反应温度为-20~90℃,优选为0~80℃,更优选为30~60℃;和/或

[0025]

优选地,所述反应时间为1~18小时,优选为3~14小时,更优选为5~10小时。

[0026]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(1)中,待所述minisci反应结束后,还包括以下步骤:进行后处理,滴加溶液终止反应,加入有机溶剂进行萃取,水洗,浓缩,结晶析出固体,得到化合物ⅱ;

[0027]

优选地,所述萃取的有机溶剂选自以下一种或多种:乙酸乙酯,乙酸异丙酯,甲基叔丁基醚和二氯甲烷;

[0028]

优选地,所述水洗时使用的水相为饱和氯化钠水溶液;和/或

[0029]

优选地,所述终止反应滴加的溶液为弱碱性溶液;更优选地,所述弱碱性溶液优选为碳酸钠溶液;进一步优选地,所述碳酸钠溶液为20%的碳酸钠水溶液。

[0030]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(1)中:

[0031]

所述萃取的有机溶剂与化合物i的质量比为3~15:1,优选为5~12:1,更优选为8

~10:1;

[0032]

所述酸性溶液与化合物i的摩尔比为0.05~2:1,优选为0.1~1:1,更优选为0.2~0.4:1;

[0033]

所述催化剂与化合物i的摩尔比为0.05~0.8:1,优选为0.1~0.5:1,更优选为0.1~0.3:1;

[0034]

所述氧化剂与化合物i的摩尔比为1~8:1,优选为2~6:1,更优选为3~5:1;和/或

[0035]

所述乙酸与化合物i的摩尔比为0.5~8:1;优选为1~6:1,更优选为2~4:1。

[0036]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(1)中,所述后处理包括以下步骤:

[0037]

a.降至室温,减压浓缩;

[0038]

b.加入有机溶剂,调节水相ph值,静止分层,分离水相,再洗涤有机相;

[0039]

c.减压浓缩掉大部分的溶剂,再加入少量萃取溶剂加热溶解澄清,待滤液缓慢降至室温,析出固体,将该固体滤出,减压烘干得到化合物ⅱ;

[0040]

优选地,所述有机溶剂选自以下一种或多种:乙酸乙酯、乙酸异丙酯、甲基叔丁基醚、二氯甲烷,最优选为乙酸乙酯;

[0041]

优选地,所述调节水相ph值所用的溶液为弱碱性溶液,所述弱碱性溶液为20%的碳酸钠水溶液;

[0042]

优选地,所述调节水相ph值至5~7,更优选为6~7;

[0043]

优选地,所述洗涤有机相的溶液为饱和氯化钠溶液;

[0044]

优选地,所述洗涤有机相的次数为1~3次,最优选为1次;

[0045]

优选地,所述析出固体为类白色固体;和/或

[0046]

优选地,所述减压温度为40~50℃,最优选为45℃。

[0047]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(2)中,所述胺酯交换反应包括以下步骤:在化合物ⅱ的醇类溶剂中,加入碱性溶液,和甘氨酸发生胺酯交换反应;

[0048]

优选地,所述醇类溶剂选自以下一种或多种:甲醇、乙醇、异丙醇,更优选为甲醇或乙醇,最优选为甲醇;

[0049]

优选地,所述碱性溶液选自以下一种或多种:甲醇钠溶液、乙醇钠溶液、异丙醇钠溶液:更优选为甲醇钠溶液或乙醇钠溶液,最优选为质量分数30%的甲醇钠的甲醇溶液;

[0050]

优选地,所述醇类溶剂与化合物ⅱ的质量比为2~10:1,更优选为5~7:1;

[0051]

优选地,所述碱性溶液中碱性溶质与化合物ⅱ的摩尔比为1~10:1,更优选为3~5:1;

[0052]

优选地,所述胺酯交换反应中甘氨酸和化合物ⅱ的摩尔比为1~10:1,更优选为3~5:1;和/或

[0053]

优选地,所述胺酯交换反应的条件为:回流反应1~48小时,更优选为8~18小时。

[0054]

根据本发明第一方面的罗沙司他的制备方法,其中,所述步骤(2)中,所述纯化包括以下步骤:

[0055]

d.降至室温,过滤出固体;

[0056]

e.向步骤d的固体中,加入混合溶液,调节水相ph值,静置分层,分掉水相,再洗涤

有机相,干燥有机相,干燥后过滤;减压浓缩60%的有机溶剂,析出白色固体,将该白色固体滤出,减压烘干得到化合物ⅲ粗品;

[0057]

f.将所得化合物ⅲ粗品用有机溶剂加热溶解,加入活性炭,趁热压滤,待滤液缓慢梯度降至15℃,析出白色固体,将该白色固体滤出,减压烘干,得到所述罗沙司他;

[0058]

优选地,所述混合溶液为有机溶剂和纯化水,所述有机溶剂优选为:乙酸乙酯或二氯甲烷,最优选为乙酸乙酯;

[0059]

优选地,所述调节水相ph值所用的溶液为强酸性溶液,所述强酸性溶液最优选为浓盐酸;

[0060]

优选地,所述调节水相ph值至1~4,更优选为2~3;

[0061]

优选地,所述洗涤有机相的溶液为饱和氯化钠溶液;

[0062]

优选地,所述洗涤有机相的次数为1~3次,最优选为2次;

[0063]

优选地,所述干燥有机相所用的试剂为:硫酸钠或硫酸镁,最优选为硫酸钠;

[0064]

优选地,所述有机溶剂为:乙酸乙酯或二氯甲烷,最优选为乙酸乙酯;和/或

[0065]

优选地,所述减压温度为40~50℃,最优选为45℃。

[0066]

本发明的第二方面提供了一种罗沙司他化合物,所述化合物按照第一方面所述的制备方法而制得。

[0067]

本发明的第三方面提供了一种药物组合物,所述药物组合物包括:

[0068]

根据第一方面所述的方法制备的罗沙司他,和

[0069]

药学上可接受的载体。

[0070]

本发明的第四方面提供了按照第一方面所述的制备方法而制得的罗沙司他、第二方面所述的罗沙司他化合物或第三方面所述的药物组合物在制备用于治疗和预防肾性贫血药物中的应用;

[0071]

优选地,所述肾性贫血为慢性肾脏病透析的贫血和/或非透析依赖性慢性肾脏病的贫血。

[0072]

根据本发明的一个具体实施案例,本发明提供了一种罗沙司他的制备方法,包括以下步骤:

[0073]

(1)向化合物i的酸性溶液中,加入催化剂,乙酸,然后加入氧化剂过硫酸盐进行minisci反应,反应结束后,进行后处理,滴加弱碱性溶液终止反应,加入有机溶剂进行萃取,水洗,浓缩,结晶析出固体,得到化合物ⅱ;

[0074]

(2)在化合物ⅱ的醇类溶剂中,加入甲醇钠的甲醇溶液,发生胺酯交换反应,结束后,纯化,得到化合物ⅲ。

[0075]

进一步地,步骤(1)中,所述酸性溶液为有机酸或无机酸和有机溶剂形成的混合溶液;和/或,有机酸为甲酸,三氟乙酸,甲磺酸,三氟甲磺酸中的一种;和/或,无机酸为硫酸,盐酸,磷酸中的一种;和/或,有机溶剂为丙酮,甲醇,乙腈,四氢呋喃,n,n-二甲基甲酰胺中的一种;和/或,催化剂为硝酸银,七水硫酸亚铁和过氧苯甲酰;和/或,氧化剂为过硫酸铵,过硫酸钾,过硫酸钠中的一种;和/或,控制反应温度为-20~90℃;和/或,反应时间为1~18小时;和/或,终止反应用的弱碱为碳酸钠溶液;和/或,萃取溶剂为乙酸乙酯,乙酸异丙酯,甲基叔丁基醚和二氯甲烷中的一种;和/或,萃取溶剂与化合物i的质量比为3:1~15:1;和/或,酸性溶液与化合物i的摩尔比为0.05:1~2:1;和/或,催化剂与化合物i的摩尔比为

0.05:1~0.8:1;和/或,氧化剂与化合物i的摩尔比为1:1~8:1;和/或,乙酸与化合物i的摩尔比为0.5:1~8:1。

[0076]

进一步地,步骤(1)中,控制反应温度为0~80℃;和/或,反应时间为3~14小时;和/或,萃取溶剂与化合物i的质量比为5:1~12:1;和/或,酸与化合物i的摩尔比为0.1:1~1:1;和/或,催化剂与化合物i的摩尔比为0.1:1~0.5:1;和/或,氧化剂与化合物i的摩尔比为2:1~6:1;和/或,乙酸与化合物i的摩尔比为1:1~6:1。

[0077]

进一步地,步骤(1)中,控制反应温度为30~60℃;和/或,反应时间为5~10小时;和/或,萃取溶剂与化合物i的质量比为8:1~10:1;和/或,酸与化合物i的摩尔比为0.2:1~0.4:1;和/或,催化剂与化合物i的摩尔比为0.1:1~0.3:1;和/或,氧化剂与化合物i的摩尔比为3:1~5:1;和/或,乙酸与化合物i的摩尔比为2:1~4:1。

[0078]

进一步地,步骤(1)中,终止反应使用的弱碱性溶液为20%的碳酸钠水溶液。

[0079]

进一步地,步骤(1)中,水洗时使用的水相为饱和氯化钠水溶液。

[0080]

进一步地,步骤(1)中,所述后处理过程包括:降至室温,减压浓缩;加入乙酸乙酯,然后用弱碱溶液调节水相ph至6~7,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相1次;减压浓缩掉大部分的溶剂,再加入少量萃取溶剂加热溶解澄清,待滤液缓慢降至室温,析出类白色固体,将该类白色固体滤出,45℃下减压烘干得到化合物ⅱ。

[0081]

进一步地,步骤(2)中,所述醇类溶剂选自甲醇、乙醇、异丙醇中的任一种;和/或,醇类溶剂与化合物ⅱ的质量比为2:1~10:1;碱性溶液为甲醇钠、乙醇钠、异丙醇钠溶液中任一种;和/或,化合物ⅱ与碱性溶液中碱性溶质的摩尔比为1:1~1:10;和/或,甘氨酸和化合物ⅱ的摩尔比为1:1~10:1;和/或,反应条件为:回流反应1~48小时。

[0082]

进一步地,步骤(2)中,所述碱性溶液为质量分数30%的甲醇钠的甲醇溶液;和/或,醇类溶剂为甲醇;和/或,醇类溶剂与化合物ⅱ的质量比为5:1~7:1;和/或,碱性溶液中碱性溶质与化合物ⅱ的摩尔比为3:1~5:1;和/或,甘氨酸和化合物ⅱ的摩尔比为3:1~5:1;和/或,反应条件为:回流反应8~18小时。

[0083]

进一步地,步骤(2)中,所述纯化过程包括:降至室温,过滤出固体;向该湿滤饼中,加入乙酸乙酯和纯化水的混合溶液,用浓盐酸调节水相ph至2~3,静置分层,分掉水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后过滤;减压浓缩60%的有机溶剂,析出白色固体,将该白色固体滤出,减压烘干得到化合物ⅲ粗品;将所得化合物ⅲ粗品用乙酸乙酯加热溶解,加入活性炭,趁热压滤,待滤液缓慢梯度降至15℃,析出白色固体,将该白色固体滤出,45℃下减压烘干,得到化合物ⅲ精制品。

[0084]

本发明提供的罗沙司他的制备方法可以具有但不限于以下有益效果:

[0085]

本发明提供了一种制备罗沙司他的方法,该方法反应路线短,总收率高;同时,起始原料易得,避免使用重金属钯,成本低,可操作性强,易于工业化。以化合物i为标准,摩尔总收率≥80.0%,最终产品纯度≥99.5%。

附图说明

[0086]

以下,结合附图来详细说明本发明的实施方案,其中:

[0087]

图1示出了本发明罗沙司他制备方法的流程图。

[0088]

图2示出了对比例中制备方法1的9步反应法的部分反应路线图。

[0089]

图3示出了对比例中制备方法2的11步反应法的部分反应路线图。

[0090]

图4示出了对比例中制备方法3的以4-羟基-7-苯氧基异喹啉-3-甲酸甲酯为原料,经过溴化、偶联水解、缩合及酯水解等若干步骤后制备罗沙司他的反应路线图。

[0091]

图5示出了对比例中制备方法4的另一种以4-羟基-7-苯氧基异喹啉-3-甲酸甲酯为原料,经过溴化、酯水解、缩合及偶联水解制得罗沙司他的反应路线图。

[0092]

图6示出了对比例中制备方法5的以3-硝基苄胺为原料,经过10步反应制得罗沙司他的反应路线图。

具体实施方式

[0093]

下面通过具体的实施例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细具体地说明之用,而不应理解为用于以任何形式限制本发明。

[0094]

本部分对本发明试验中所使用到的材料以及试验方法进行一般性的描述。虽然为实现本发明目的所使用的许多材料和操作方法是本领域公知的,但是本发明仍然在此作尽可能详细描述。本领域技术人员清楚,在上下文中,如果未特别说明,本发明所用材料和操作方法是本领域公知的。

[0095]

以下实施例中使用的试剂和仪器如下:

[0096]

试剂:

[0097]

4-羟基-7-苯氧基异喹啉-3-甲酸甲酯,购自南京威凯尔医药科技有限公司;

[0098]

硝酸银,过硫酸铵,过硫酸钾,过硫酸钠,七水合硫酸亚铁,均购自阿拉丁化学试剂有限公司;

[0099]

过氧苯甲酰,购自麦克林化学试剂有限公司;

[0100]

甘氨酸,购自天津天药药业股份有限公司;

[0101]

30%甲醇钠的甲醇溶液,30%乙醇钠的乙醇溶液,均购自泰州市达科化工;

[0102]

乙酸乙酯,甲醇,四氢呋喃,乙醇,乙腈,丙酮,均购自重庆广益化工有限公司;

[0103]

甲酸,三氟乙酸,甲烷磺酸,三氟甲磺酸,盐酸,硫酸,氯化钠,硫酸钠,碳酸钠,活性炭,均购自重庆广益化工有限公司。

[0104]

仪器:

[0105]

名称厂家型号双层玻璃反应釜杭州庚雨仪器有限公司gsft-50ex高低温循环装置杭州庚雨仪器有限公司gdzt-50-200-20机械搅拌器ikarw 20digital

[0106]

实施例1

[0107]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0108]

制备方法包括以下步骤:

[0109]

(a)取100g的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于1kg的四氢呋喃中,氮气保护下,加入17g的硝酸银,16.5g的三氟乙酸,50g的水和81g的乙酸,升温至60℃,然后滴加过硫酸铵溶液(385g的过硫酸铵溶解于700g的水中),滴加毕,搅拌5小时后,使反应体系温控在5℃左右。

[0110]

(b)滴加500g的20%的碳酸钠溶液终止反应,再加入1kg的乙酸乙酯,静止20分钟

后,分离水相。

[0111]

(c)再用150g的饱和食盐水洗涤有机相1次,分离水相,减压浓缩150g有机溶剂,再加入100g的乙酸乙酯加热溶清,缓慢降温至20℃,过滤,45℃下减压烘干,制得95g的化合物ⅱ,收率90.7%。

[0112]

ms[m+1]

+

:310.2,熔点:110℃,1h nmr(400mhz,cdcl3)δ2.79(s,3h),4.10(s,3h),7.13~7.15(m,2h),7.26~7.27(m,1h),7.44~7.51(m,4h),8.42(d,1h),11.72(s,1h)。

[0113]

实施例2

[0114]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0115]

制备方法包括以下步骤:

[0116]

(a)取100g的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于1kg的四氢呋喃中,氮气保护下,加入11g的硝酸银,16.5g的三氟乙酸,50g的水和81g的乙酸,升温至60℃,然后滴加过硫酸铵溶液(308g的过硫酸铵溶解于600g的水中),滴加毕,搅拌7小时后,使反应体系温控在5℃左右。

[0117]

(b)滴加500g的20%的碳酸钠溶液终止反应,再加入1kg的乙酸乙酯,静止20分钟后,分离水相。

[0118]

(c)再用150g的饱和食盐水洗涤有机相1次,分离水相,减压浓缩150g有机溶剂,再加入100g的乙酸乙酯加热溶清,缓慢降温至20℃,过滤,45℃下减压烘干,制得94g的化合物ⅱ,收率89.8%。

[0119]

ms[m+1]

+

:310.2,熔点:111℃,1h nmr(400mhz,cdcl3)δ2.80(s,3h),4.12(s,3h),7.14~7.16(m,2h),7.26~7.27(m,1h),7.45~7.53(m,4h),8.43(d,1h),11.74(s,1h)。

[0120]

实施例3

[0121]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0122]

制备方法包括以下步骤:

[0123]

(a)取100g的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于1kg的四氢呋喃中,氮气保护下,加入11g的硝酸银,16.5g的三氟乙酸,50g的水和81g的乙酸,升温至60℃,然后滴加过硫酸钾溶液(275g的过硫酸钾溶解于600g的水中),滴加毕,搅拌10小时后,使反应体系温控在5℃左右。

[0124]

(b)滴加500g的20%的碳酸钠溶液终止反应,再加入1kg的乙酸乙酯,静止20分钟后,分离水相。

[0125]

(c)再用150g的饱和食盐水洗涤有机相1次,分离水相,减压浓缩150g有机溶剂,再加入100g的乙酸乙酯加热溶清,缓慢降温至20℃,过滤,45℃下减压烘干,制得93g的化合物ⅱ,收率88.8%。

[0126]

ms[m+1]

+

:310.2,熔点:110℃,1h nmr(400mhz,cdcl3)δ2.76(s,3h),4.08(s,3h),7.11~7.13(m,2h),7.24~7.25(m,1h),7.42~7.49(m,4h),8.38(d,1h),11.70(s,1h)。

[0127]

实施例4

[0128]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0129]

制备方法包括以下步骤:

[0130]

(a)取2kg的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于20kg的四氢呋喃中,氮气保护下,加入0.34kg的硝酸银,0.31kg的三氟乙酸,1kg的水和1.62kg的乙酸,升

温至60℃,然后滴加过硫酸铵溶液(7.7kg的过硫酸铵溶解于14kg的水中),滴加毕,搅拌5小时后,使反应体系温控在5℃左右。

[0131]

(b)滴加10kg的20%的碳酸钠溶液终止反应,再加入20kg的乙酸乙酯,静止20分钟后,分离水相。

[0132]

(c)再用3kg的饱和食盐水洗涤有机相1次,分离水相,减压浓缩30kg有机溶剂,再加入2kg的乙酸乙酯加热溶清,缓慢降温至20℃,过滤,45℃下减压烘干,制得1.874kg的化合物ⅱ,收率89.5%。

[0133]

ms[m+1]

+

:310.1,熔点:110℃,1h nmr(400mhz,cdcl3)δ2.80(s,3h),4.11(s,3h),7.12~7.14(m,2h),7.27~7.28(m,1h),7.45~7.53(m,4h),8.44(d,1h),11.74(s,1h)。

[0134]

实施例5

[0135]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0136]

(a)取3kg的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于21kg的甲醇中,氮气保护下,加入0.018kg的硝酸银,0.25kg的浓盐酸,1.5kg的水和1.22kg的乙酸,升温至30℃,然后滴加过硫酸钾溶液(8.24kg的过硫酸钾溶解于16kg的水中),滴加毕,搅拌10小时后,使反应体系温控在5℃左右。

[0137]

(b)滴加16kg的20%的碳酸钠溶液终止反应,再加入34kg的乙酸异丙酯,静止20分钟后,分离水相。

[0138]

(c)再用5kg的饱和食盐水洗涤有机相1次;分离水相,减压浓缩26kg有机溶剂,再加入4kg的乙酸异丙酯加热溶解,缓慢降温至20℃,过滤,45℃下减压烘干,制得2.83kg的化合物ⅱ,收率90.0%。

[0139]

ms[m+1]

+

:310.1,熔点:110℃,1h nmr(400mhz,cdcl3)δ2.76(s,3h),4.07(s,3h),7.10~7.13(m,2h),7.22~7.24(m,1h),7.40~7.47(m,4h),8.39(d,1h),11.68(s,1h)。

[0140]

实施例6

[0141]

本实施例用于说明本发明的罗沙司他化合物ⅱ的制备方法。

[0142]

(a)取5kg的4-羟基-7-苯氧基异喹啉-3-甲酸甲酯(化合物i)溶解于26kg的乙腈中,氮气保护下,加入0.82kg的过氧苯甲酰,0.49kg的甲烷磺酸和3.0kg的乙酸,升温至50℃,然后滴加过硫酸胺溶液(15.4kg的过硫酸胺溶解于26kg的水中),滴加毕,搅拌8小时后,使反应体系温控在5℃左右。

[0143]

(b)滴加30kg的20%的碳酸钠溶液终止反应,再加入46kg的二氯甲烷,静止20分钟后,分离水相。

[0144]

(c)再用8kg的饱和食盐水洗涤有机相1次;分离水相,减压浓缩32kg有机溶剂,再加入7kg的二氯甲烷加热溶清,缓慢降温至20℃,过滤,30℃下减压烘干,制得4.67kg的化合物ⅱ,收率89.2%。

[0145]

ms[m+1]

+

:310.1,熔点:111℃,1h nmr(400mhz,cdcl3)δ2.81(s,3h),4.11(s,3h),7.14~7.16(m,2h),7.27~7.29(m,1h),7.45~7.52(m,4h),8.43(d,1h),11.73(s,1h)。

[0146]

实施例7

[0147]

本实施例用于说明本发明的罗沙司他的制备方法。

[0148]

本实施采用实施例1制备方法制备的化合物ⅱ,制备方法包括以下步骤:

[0149]

(a)将180g的化合物ⅱ用900g甲醇溶解,加入315g 30%的甲醇钠的甲醇溶液和

316g的甘氨酸,升温至回流反应12个小时。

[0150]

(b)反应毕,降至室温,过滤。

[0151]

(c)向湿滤饼中加入1.8kg乙酸乙酯和400g的水,然后用浓盐酸调节水相ph至2~3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后过滤。

[0152]

(d)减压浓缩1.08kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,于45℃下减压烘干,制得195g罗沙司他(化合物ⅲ)粗品。

[0153]

(e)将上述195g罗沙司他粗品,用1.4kg乙酸乙酯加热溶解,加入9.7g的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得185g罗沙司他精制品。摩尔收率90.2%,最终产品纯度99.5%。

[0154]

ms[m+1]

+

:353.2;1h nmr(400mhz,dmso-d6)δ2.71(s,3h),4.06(d,2h),7.18~7.20(m,2h),7.25~7.28(m,1h),7.47~7.55(m,3h),7.63(d,1h),8.29(d,1h),9.12(s,1h),12.81(s,1h),13.31(s,1h);ir(cm-1):3360,1720,1650,1560,1520,1490,1405,1340,1250,1230,1200,1040,925,890,840,765,680,640,530,490,440。

[0155]

实施例8

[0156]

本实施例用于说明本发明的罗沙司他的制备方法。

[0157]

本实施采用实施例2制备方法制备的化合物ⅱ,制备方法包括以下步骤:

[0158]

(a)将180g的化合物ⅱ用1260g甲醇溶解,加入523g 30%的甲醇钠的甲醇溶液和217g的甘氨酸,升温至回流反应12个小时。

[0159]

(b)反应毕,降至室温,过滤。

[0160]

(c)向湿滤饼中加入1.8kg乙酸乙酯和400g的水,然后用浓盐酸调节水相ph至2~3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后过滤。

[0161]

(d)减压浓缩1.08kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,于45℃下减压烘干,制得196g罗沙司他(化合物ⅲ)粗品。

[0162]

(e)将上述196g罗沙司他粗品,用1.4kg乙酸乙酯加热溶解,加入9.8g的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得186g罗沙司他精制品。摩尔收率90.7%,最终产品纯度99.6%。

[0163]

ms[m+1]

+

:353.2;1h nmr(400mhz,dmso-d6)δ2.70(s,3h),4.05(d,2h),7.18~7.20(m,2h),7.24~7.27(m,1h),7.46~7.54(m,3h),7.62(d,1h),8.28(d,1h),9.10(s,1h),12.80(s,1h),13.30(s,1h);ir(cm-1):3360,1720,1650,1560,1520,1490,1405,1340,1250,1230,1200,1040,925,890,840,765,680,640,530,490,440。

[0164]

实施例9

[0165]

本实施例用于说明本发明的罗沙司他的制备方法。

[0166]

本实施采用实施例3制备方法制备的化合物ⅱ,制备方法包括以下步骤:

[0167]

(a)将180g的化合物ⅱ用1080g甲醇溶解,加入315g 30%的甲醇钠的甲醇溶液和174g的甘氨酸,升温至回流反应13个小时。

[0168]

(b)反应毕,降至室温,过滤。

[0169]

(c)向湿滤饼中加入1.8kg乙酸乙酯和400g的水,然后用浓盐酸调节水相ph至2~

3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后过滤。

[0170]

(d)减压浓缩1.08kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,于45℃下减压烘干,制得200g罗沙司他(化合物ⅲ)粗品。

[0171]

(e)将上述200g罗沙司他粗品,用1.4kg乙酸乙酯加热溶解,加入10g的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得190g罗沙司他精制品。摩尔收率92.6%,最终产品纯度99.7%。

[0172]

ms[m+1]

+

:353.1;1h nmr(400mhz,dmso-d6)δ2.71(s,3h),4.06(d,2h),7.17~7.20(m,2h),7.25~7.28(m,1h),7.46~7.55(m,3h),7.63(d,1h),8.29(d,1h),9.12(s,1h),12.81(s,1h),13.31(s,1h);ir(cm-1):3360,1720,1650,1560,1520,1490,1405,1340,1250,1230,1200,1040,925,890,840,765,680,640,530,490,440。

[0173]

实施例10

[0174]

本实施例用于说明本发明的罗沙司他的制备方法。

[0175]

本实施采用实施例4制备的化合物ⅱ,制备方法包括以下步骤:

[0176]

(a)将1.8kg的化合物ⅱ用9kg甲醇溶解,加入3.15kg 30%的甲醇钠的甲醇溶液和3.16kg的甘氨酸,升温至回流反应12个小时。

[0177]

(b)反应毕,降至室温,过滤。

[0178]

(c)向湿滤饼中加入18kg乙酸乙酯和4kg的水,然后用浓盐酸调节水相ph至2~3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后过滤。

[0179]

(d)减压浓缩10.8kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,于45℃下减压烘干,制得2.0kg罗沙司他(化合物ⅲ)粗品。

[0180]

(e)将上述2.0kg罗沙司他粗品,用14kg乙酸乙酯加热溶解,加入0.1kg的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得1.9kg罗沙司他精制品。以化合物i计算,摩尔总收率82.9%,最终产品纯度99.5%。

[0181]

ms[m+1]

+

:353.2;1h nmr(400mhz,dmso-d6)δ2.69(s,3h),4.05(d,2h),7.16~7.18(m,2h),7.23~7.27(m,1h),7.45~7.53(m,3h),7.62(d,1h),8.29(d,1h),9.09(t,1h),12.80(s,1h),13.30(s,1h),

13

c-nmr(400mhz,dmso-d6)171.43,170.60,158.42,156.21,153.51,147.69,132.20,130.99,125.89,125.25,124.12,121.10,112.14,112.81,41.26,22.13。

[0182]

实施例11

[0183]

本实施例用于说明本发明的罗沙司他的制备方法。

[0184]

本实施采用实施例5制备的化合物ⅱ,制备方法包括以下步骤:

[0185]

(a)将2.6kg的化合物ⅱ用19.6kg乙醇溶解,加入9.54kg 30%的乙醇钠的乙醇溶液和3.16kg的甘氨酸,升温至回流反应8个小时。

[0186]

(b)反应毕,降至室温,过滤。

[0187]

(c)向湿滤饼中加入26kg乙酸乙酯和6kg的水,然后用浓盐酸调节水相ph至2~3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后,

过滤。

[0188]

(d)减压浓缩18kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得2.9kg罗沙司他(化合物ⅲ)粗品。

[0189]

(e)将上述2.9kg罗沙司他粗品,用21kg乙酸乙酯加热溶解,加入0.15kg的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得2.7kg罗沙司他精制品。以化合物i计算,摩尔总收率82.1%,最终产品纯度99.6%。

[0190]

ms[m+1]

+

:353.1;1h nmr(400mhz,dmso-d6)δ2.71(s,3h),4.06(d,2h),7.18~7.20(m,2h),7.25~7.29(m,1h),7.47~7.54(m,3h),7.62(d,1h),8.30(d,1h),9.11(t,1h),12.82(s,1h),13.32(s,1h),

13

c-nmr(400mhz,dmso-d6)171.22,170.38,158.25,155.96,153.24,147.33,131.87,130.85,125.69,125.01,123.92,122.87,119.94,112.60,41.07,21.95。

[0191]

实施例12

[0192]

本实施例用于说明本发明的罗沙司他的制备方法。

[0193]

本实施采用实施例6制备的化合物ⅱ,制备方法包括以下步骤:

[0194]

(a)将4.6kg的化合物ⅱ用28.0kg甲醇溶解,加入10.7kg 30%的甲醇钠的甲醇溶液和4.47kg的甘氨酸,升温至回流反应14个小时。

[0195]

(b)反应毕,降至室温,过滤。

[0196]

(c)向湿滤饼中加入48kg乙酸乙酯和9kg的水,然后用浓盐酸调节水相ph至2~3,静止分层,分离水相,再用饱和氯化钠溶液洗涤有机相2次,用硫酸钠干燥有机相,干燥后,过滤。

[0197]

(d)减压浓缩32kg的有机溶剂,缓慢降至室温,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得5.2kg罗沙司他(化合物ⅲ)粗品。

[0198]

(e)将上述5.2kg罗沙司他粗品,用36kg乙酸乙酯加热溶解,加入0.27kg的活性炭脱色,搅拌10分钟后,趁热压滤,将滤液缓慢梯度降至15℃,析出大量白色固体,将该白色固体滤出,45℃下减压烘干,制得4.9kg罗沙司他精制品。以化合物i计算,摩尔总收率83.4%,最终产品纯度99.7%。

[0199]

ms[m+1]

+

:353.1;1h nmr(400mhz,dmso-d6)δ2.70(s,3h),4.05(d,2h),7.17~7.19(m,2h),7.24~7.28(m,1h),7.46~7.54(m,3h),7.62(d,1h),8.29(d,1h),9.10(t,1h),12.81(s,1h),13.31(s,1h);

13

c-nmr(400mhz,dmso-d6)171.26,170.42,158.28,156.01,153.31,147.39,131.90,130.87,125.74,125.04,123.97,122.91,119.98,112.63,41.11,21.98。

[0200]

对比例

[0201]

本对比例用来对比本发明罗沙司他的制备方法与其他制备方法。

[0202]

本发明罗沙司他的制备方法参照实施例1~12。

[0203]

其他制备方法如下:

[0204]

(1)制备方法1:9步反应制备罗沙司他,其部分路线如图2所示。

[0205]

(2)制备方法2:11步反应制备罗沙司他,其部分路线如图3所示。

[0206]

(3)制备方法3:以4-羟基-7-苯氧基异喹啉-3-甲酸甲酯为原料,经过溴化、偶联水

解、缩合及酯水解等若干步骤后制得罗沙司他,其反应路线如图4所示。

[0207]

(4)制备方法4:另一种以4-羟基-7-苯氧基异喹啉-3-甲酸甲酯为原料,经过溴化、酯水解、缩合及偶联水解制得罗沙司他,其反应路线如图5所示。

[0208]

(5)制备方法5:以3-硝基苄胺为原料,经过10步反应制得罗沙司他的方法,其反应路线如图5所示。

[0209]

结果:由表1和图2~6可知,相较于制备方法1~5,本发明罗沙司他的制备方法反应路线短,总收率高;同时,起始原料易得,避免使用重金属钯,成本低,可操作性强,易于工业化。

[0210]

表1其他制备方法存在的问题

[0211][0212]

尽管本发明已进行了一定程度的描述,明显地,在不脱离本发明的精神和范围的条件下,可进行各个条件的适当变化。可以理解,本发明不限于所述实施方案,而归于权利要求的范围,其包括所述每个因素的等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1