一种抗老化阻燃管道材料及其制备方法与流程

1.本发明涉及塑料排水管技术领域,特别涉及一种抗老化阻燃管道材料及其制备方法。

背景技术:

2.目前,排水管道只要采用聚氯乙烯(pvc)管道,但其存在管道抗老化耐候性能差、有毒、韧性差、耐热性能差、不耐磨等使用缺陷。随着科技的发展,人们生活水平的提高,“健康”和“安全”成为现代人最为关键的两大问题。因此,发展高性能、绿色、环保塑料管道是塑料管道行业的发展目标,越来越受到追求健康和时尚生活的现代人的关注。

3.目前,国际上塑料管道技术创新的主要方向是:通过材料改性和加工工艺的技术创新、或使用新材料,制造出比传统塑料管性能更好,兼有高强度、高韧性、阻燃、绝缘、高耐磨、抗老化、卫生环保的管道系统。排污管道是排水管道中的一种,因排污时,复杂多变的成分,其对抗氧化、抗老化及阻燃有着更高的要求。

技术实现要素:

4.针对现有技术中存在的不足之处,本发明的目的是提供一种抗老化阻燃管道材料及其制备方法,其能够提升排污管道的抗老化及阻燃性能。

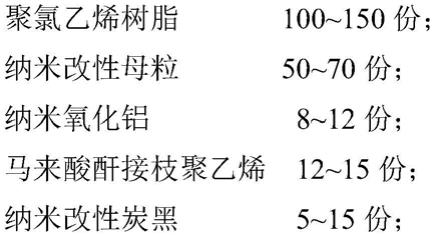

5.为了实现根据本发明的上述目的和其他优点,本发明的第一目的是提供一种抗老化阻燃管道材料,包括:

[0006][0007]

其中,所述纳米改性母粒采用聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母高速搅拌混合而成;所述聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母包括如下重量份的组份:

[0008][0009]

作为优选,纳米改性炭黑通过改性剂处理氧化炭黑制得。

[0010]

作为优选,改性剂通过如下步骤制得:

[0011]

步骤1:将邻氨基对甲苯酚、去离子水、浓盐酸混合均匀,加入亚硝酸钠,反应至反应液呈碱性,制得偶氮前驱液,将间苯二胺、去离子水、浓盐酸混合均匀,加入偶氮前驱液,进行搅拌后,加入醋酸钠溶液,升温反应并调节反应液ph值,制得中间体1;

[0012]

步骤2:将中间体1溶于甲醇中,加入五水硫酸铜和浓氨水,回流反应,制得中间体2,将中间体2、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳混合反应,制得中间体3,将5-氨基-1,3-苯二甲酸、1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺、硫酸铜混合反应,制得中间体4;

[0013]

步骤3:将中间体4溶于n,n-二甲基甲酰胺中,进行搅拌并通入光气,进行反应8-10h,制得中间体5,将中间体5、中间体3、n,n-二甲基甲酰胺混合反应,制得中间体6,将中间体6、碳酸钾、四氢呋喃、四乙基溴化铵混合回流反应,制得中间体7;

[0014]

步骤4:将中间体7溶于n,n-二甲基甲酰胺,加入氢氧化钠和溴乙烷,进行反应后,加入巯基苯并噻唑,继续反应,制得中间体8,将中间体8、对氨基苯甲醛、二丙胺、甲醇混合反应后,蒸馏去除甲醇,加入甲醇钠溶液,反应制得改性剂。

[0015]

作为优选,改性炭黑通过如下步骤制得:

[0016]

将氧化炭黑分散在四氢呋喃中,在转速为100~150r/min,温度为60~70℃的条件下,进行搅拌加入改性剂和1-羟基苯并三唑,反应8~10h后,过滤收集滤渣,制得改性炭黑。

[0017]

作为优选,纳米纤维成核剂是高性能聚酯纳米纤维成核剂,由纯度≥99.8%、粒径为20~50nm。长度为500~1500nm的纳米级纤维加工制成。

[0018]

作为优选,纳米轻质碳酸钙为活性纳米轻质碳酸钙,所述活性纳米轻质碳酸钙的活化率为99%、粒径为20~50nm。

[0019]

作为优选,马来酸酐接枝聚乙烯的接枝率为0.8~1.2%,数均分子量为2000~3000。

[0020]

本发明的第二目的是提供一种抗老化阻燃管道材料的制备方法,包括如下步骤:

[0021]

步骤1:将聚氯乙烯树脂100~150份;纳米改性母粒50~70份;纳米氧化铝8~12份;马来酸酐接枝聚乙烯12~15份;纳米改性炭黑5~15份;依次加入开炼机中进行混炼,混炼80~130分钟,得到胶体混合物;

[0022]

步骤2:将所述胶体混合物输送至密炼机中,密炼100~110分钟;

[0023]

步骤3:将步骤2密炼机完成后的胶体混合物用硫化仪进行检查,获得胶体混合物的初始黏度、焦烧时间、硫化速度、正硫化时间和过硫还原性参数;

[0024]

步骤4:根据所述硫化仪获得的参数,把所述胶体混合物在平板硫化机上硫化成型。

[0025]

作为优选,开炼机的混炼温度为45~75℃。

[0026]

作为优选,密炼机的密炼温度为145~165℃。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

1、本发明中的抗老化阻燃管道材料配方设计新颖,在其中加入了改性炭黑,纳米改性母粒,增加了管道材料的抗老化能力;其次,其中加入了纳米氧化铝,提高了管道材料的阻燃性;最后,该配方在其中加入了马来酸酐接枝聚乙烯,促进了高分子与高分子之间、高分子与无机填料(如改性炭黑、纳米氧化铝)之间下的相容性,通过两者之间的协同作用从而提高了管道的抗老化性能及阻燃性能。

[0029]

2、本发明中的抗老化阻燃管道的制备方法操作条件易实现,生产设备要求低,生产工艺简单易行。

[0030]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。本发明的具体实施方式由以下实施例详细给出。

具体实施方式

[0031]

为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0032]

实施例1

[0033]

一种抗老化阻燃管道材料,包括以下重量份的成分:

[0034][0035]

其中,纳米改性母粒采用聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母高速搅拌混合而成;聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母包括如下重量份的组份:

[0036][0037]

其中,改性纳米炭黑通过改性剂处理氧化炭黑制得。改性剂通过如下步骤制得:

[0038]

步骤1:将邻氨基对甲苯酚、去离子水、浓盐酸按0.01mol:15ml:2ml在转速为150~200r/min,温度为5℃的条件下混合均匀,加入0.69g亚硝酸钠,反应至反应液呈碱性,制得偶氮前驱液,将间苯二胺、去离子水、浓盐酸按1.2g:20ml:2ml混合均匀,加入20ml偶氮前驱液,在200~300r/min下搅拌,温度为5℃,搅拌15~20min后,加入10ml酸钠溶液,升温至25~30℃,反应2h,并调节反应液ph值为8,制得中间体1;

[0039]

步骤2:将1g中间体1溶于甲醇中,加入3g五水硫酸铜和12ml浓氨水(浓氨水的质量分数为25%),在75℃的条件下回流反应2~3h,制得中间体2,将中间体2、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳混合在80~90℃下反应8h,制得中间体3、其中,中间体3、n-溴

代丁二酰亚胺、过氧化苯甲酰、四氯化碳的用量摩尔比为1:1:1:1;将5-氨基-1,3-苯二甲酸、1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺、硫酸铜混合在115℃下,反应6h,制得中间体4,其中中间体3、5-氨基-1,3-苯二甲酸1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺和硫酸铜的用量摩尔比为1:1:2:2:05。

[0040]

步骤3:将中间体4溶于n,n-二甲基甲酰胺中,在200~300r/min,35~45℃下,搅拌并通入光气,进行反应10h,制得中间体5,其中,中间体4与光气的用量摩尔比为1:1.6。将上述制得的中间体5、中间体3、n,n-二甲基甲酰胺混合在180r/min下反应,反应温度为55℃制得中间体6,将中间体6、碳酸钾、四氢呋喃、四乙基溴化铵按用量摩尔比为1:1:1:1.1混合回流反应,其中回流时间为1.5h,转速为150~200r/min,回流温度为95℃,制得中间体7;

[0041]

步骤4:将中间体7溶于n,n-二甲基甲酰胺,加入氢氧化钠和溴乙烷,在200~250r/min,35℃的条件下反应4h后,加入巯基苯并噻唑,继续反应2h,制得中间体8,将中间体8、对氨基苯甲醛、二丙胺、甲醇混合在150~200r/min,70~75℃下反应后,蒸馏去除甲醇,加入甲醇钠溶液,在95℃下反应10h制得改性剂;其中中间体8、对氨基苯甲醛、二丙胺、甲醇、甲醇钠溶液的用量比为0.06mol:0.03mol:0.04mol:25ml:1ml。

[0042]

氧化炭黑通过如下步骤制得:将炭黑和浓硝酸混合均匀,在转速为300-500r/min,温度为95℃的条件下,进行反应10h后,降温至温度为20-25℃,过滤去除滤液,将滤饼洗涤,制得洗涤液体呈中性,制得氧化炭黑。

[0043]

改性炭黑通过如下步骤制的:将氧化炭黑分散在四氢呋喃中,在转速为100~150r/min,温度为60℃的条件下,进行搅拌加入改性剂和1-羟基苯并三唑,其中,氧化炭黑、改性剂和1-羟基苯并三唑的质量比为10:1:0.5,反应8h后,过滤收集滤渣,制得改性炭黑。

[0044]

一种抗老化阻燃管道材料的制备方法,包括如下步骤:

[0045]

步骤1:将上述材料依次加入开炼机中进行混炼,在45~75℃下,混炼80分钟,得到胶体混合物;

[0046]

步骤2:将所述胶体混合物输送至密炼机中,在145~165℃下,密炼100分钟;

[0047]

步骤3:将步骤2密炼机完成后的胶体混合物用硫化仪进行检查,获得胶体混合物的初始黏度、焦烧时间、硫化速度、正硫化时间和过硫还原性参数;

[0048]

步骤4:根据所述硫化仪获得的参数,把所述胶体混合物在平板硫化机上硫化成型。

[0049]

在该实施例中,首先在常规pvc管的制备材料中加入了纳米改性母粒,纳米改性母粒中包括活性纳米轻质碳酸钙,其可大大改善塑料制品的各项物理性能和加工性能,改善塑料流变性能;提高塑料制品的渠口冲击强度、硬度、弯曲弹性模量;可提高塑料制品的表面光滑度和耐候性,从而提高管道的抗老化能力;纳米改性母粒中还使用了高性能聚酯纳米纤维成核剂,其添加到聚合物熔体中,起到了非常搞笑地成核结晶作用,形成了细致均匀的纳米级纤维状晶体结构。特有的纳米纤维状结构,使该成核剂具备了成核结晶和纤维增强的双重功能于一体。由于结晶综合性能的提高和完善,从而获得了高结晶度和尺寸分布均衡的晶核的pvc塑料,使得材料的机械性能、热性能和加工性能得到了大幅提升,提升了pvc管的抗老化能力和阻燃能力。

[0050]

其次,在常规pvc管的材料中,其加入了改性炭黑无机填料,改性炭黑由氧化炭黑和改性剂反应,制得氧化炭黑表面的羧基和改性剂分子上的氨基发生脱水缩合,使得改性

剂接枝在氧化炭黑上,通过改性剂增高了炭黑的补强效果并促进了炭黑的分散性,同时改性剂分子上含有受阻胺结构,受阻胺通过分解氢过氧化物,使之转化为相对稳定的醇、酮化物,同时生成稳定的氮氧自由基,而产生的氮氧自由基又可参与到捕获自由基的过程中,抑制塑料管老化,此外,分子上的酚羟基和氮原子形成氢键,在收到紫外光照射的作用下,氮原子的电子云密度增加,分子能氢键断裂,质子上的有氧原子转移到氮原子上,再经过氧原子上的电子转移到苯环碳原子上,形成醌式结构,由于碳负离子的存在,使得结构不稳定,进而放热转变为稳定结构,防止了塑料出现光老化的现象,且与传统光稳定剂相比,炭黑加入pvc材料中,不会出现析出,保证了pvc管的使用寿命。

[0051]

最后,在pvc管的制备材料中,加入了纳米氧化铝,提升了pvc管的阻燃能力。在pvc管的制备材料中加入了马来酸酐接枝聚乙烯,促进了高分子与高分子之间、高分子与无机填料颗粒之间的相容性,从而进一步提升了pvc管道的抗老化性能、阻燃性能和耐低温性能。

[0052]

实施例2

[0053]

一种抗老化阻燃管道材料,包括以下重量份的成分:

[0054][0055]

其中,纳米改性母粒采用聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母高速搅拌混合而成;聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母包括如下重量份的组份:

[0056][0057]

其中,改性纳米炭黑通过改性剂处理氧化炭黑制得。改性剂通过如下步骤制得:

[0058]

步骤1:将邻氨基对甲苯酚、去离子水、浓盐酸按0.01mol:15ml:2ml在转速为150~200r/min,温度为5℃的条件下混合均匀,加入0.69g亚硝酸钠,反应至反应液呈碱性,制得偶氮前驱液,将间苯二胺、去离子水、浓盐酸按1.2g:20ml:2ml混合均匀,加入20ml偶氮前驱液,在200~300r/min下搅拌,温度为5℃,搅拌15~20min后,加入10ml酸钠溶液,升温至25~30℃,反应2h,并调节反应液ph值为8,制得中间体1;

[0059]

步骤2:将1g中间体1溶于甲醇中,加入3g五水硫酸铜和12ml浓氨水(浓氨水的质量

分数为25%),在75℃的条件下回流反应2~3h,制得中间体2,将中间体2、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳混合在80~90℃下反应8h,制得中间体3、其中,中间体3、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳的用量摩尔比为1:1:1:1;将5-氨基-1,3-苯二甲酸、1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺、硫酸铜混合在115℃下,反应6h,制得中间体4,其中中间体3、5-氨基-1,3-苯二甲酸1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺和硫酸铜的用量摩尔比为1:1:2:2:05。

[0060]

步骤3:将中间体4溶于n,n-二甲基甲酰胺中,在200~300r/min,35~45℃下,搅拌并通入光气,进行反应10h,制得中间体5,其中,中间体4与光气的用量摩尔比为1:1.6。将上述制得的中间体5、中间体3、n,n-二甲基甲酰胺混合在180r/min下反应,反应温度为55℃制得中间体6,将中间体6、碳酸钾、四氢呋喃、四乙基溴化铵按用量摩尔比为1:1:1:1.1混合回流反应,其中回流时间为1.5h,转速为150~200r/min,回流温度为95℃,制得中间体7;

[0061]

步骤4:将中间体7溶于n,n-二甲基甲酰胺,加入氢氧化钠和溴乙烷,在200~250r/min,35℃的条件下反应4h后,加入巯基苯并噻唑,继续反应2h,制得中间体8,将中间体8、对氨基苯甲醛、二丙胺、甲醇混合在150~200r/min,70~75℃下反应后,蒸馏去除甲醇,加入甲醇钠溶液,在95℃下反应10h制得改性剂;其中中间体8、对氨基苯甲醛、二丙胺、甲醇、甲醇钠溶液的用量比为0.06mol:0.03mol:0.04mol:25ml:1ml。

[0062]

氧化炭黑通过如下步骤制得:将炭黑和浓硝酸混合均匀,在转速为300-500r/min,温度为95℃的条件下,进行反应10h后,降温至温度为20-25℃,过滤去除滤液,将滤饼洗涤,制得洗涤液体呈中性,制得氧化炭黑。

[0063]

改性炭黑通过如下步骤制的:将氧化炭黑分散在四氢呋喃中,在转速为100~150r/min,温度为70℃的条件下,进行搅拌加入改性剂和1-羟基苯并三唑,其中,氧化炭黑、改性剂和1-羟基苯并三唑的质量比为10:1:0.5,反应10h后,过滤收集滤渣,制得改性炭黑。

[0064]

一种抗老化阻燃管道材料的制备方法,包括如下步骤:

[0065]

步骤1:将上述材料依次加入开炼机中进行混炼,在45~75℃下,混炼100分钟,得到胶体混合物;

[0066]

步骤2:将所述胶体混合物输送至密炼机中,在145~165℃下,密炼105分钟;

[0067]

步骤3:将步骤2密炼机完成后的胶体混合物用硫化仪进行检查,获得胶体混合物的初始黏度、焦烧时间、硫化速度、正硫化时间和过硫还原性参数;

[0068]

步骤4:根据所述硫化仪获得的参数,把所述胶体混合物在平板硫化机上硫化成型。

[0069]

实施例3

[0070]

一种抗老化阻燃管道材料,包括以下重量份的成分:

[0071]

[0072]

其中,纳米改性母粒采用聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母高速搅拌混合而成;聚对苯二甲酸乙二醇酯、纳米轻质碳酸钙、纳米纤维成核剂和色母包括如下重量份的组份:

[0073][0074]

其中,改性纳米炭黑通过改性剂处理氧化炭黑制得。改性剂通过如下步骤制得:

[0075]

步骤1:将邻氨基对甲苯酚、去离子水、浓盐酸按0.01mol:15ml:2ml在转速为150~200r/min,温度为5℃的条件下混合均匀,加入0.69g亚硝酸钠,反应至反应液呈碱性,制得偶氮前驱液,将间苯二胺、去离子水、浓盐酸按1.2g:20ml:2ml混合均匀,加入20ml偶氮前驱液,在200~300r/min下搅拌,温度为5℃,搅拌15~20min后,加入10ml酸钠溶液,升温至25~30℃,反应2h,并调节反应液ph值为8,制得中间体1;

[0076]

步骤2:将1g中间体1溶于甲醇中,加入3g五水硫酸铜和12ml浓氨水(浓氨水的质量分数为25%),在75℃的条件下回流反应2~3h,制得中间体2,将中间体2、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳混合在80~90℃下反应8h,制得中间体3、其中,中间体3、n-溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳的用量摩尔比为1:1:1:1;将5-氨基-1,3-苯二甲酸、1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺、硫酸铜混合在115℃下,反应6h,制得中间体4,其中中间体3、5-氨基-1,3-苯二甲酸1,2,2,6,6-五甲基哌啶醇、n,n-二甲基甲酰胺和硫酸铜的用量摩尔比为1:1:2:2:05。

[0077]

步骤3:将中间体4溶于n,n-二甲基甲酰胺中,在200~300r/min,35~45℃下,搅拌并通入光气,进行反应10h,制得中间体5,其中,中间体4与光气的用量摩尔比为1:1.6。将上述制得的中间体5、中间体3、n,n-二甲基甲酰胺混合在180r/min下反应,反应温度为55℃制得中间体6,将中间体6、碳酸钾、四氢呋喃、四乙基溴化铵按用量摩尔比为1:1:1:1.1混合回流反应,其中回流时间为1.5h,转速为150~200r/min,回流温度为95℃,制得中间体7;

[0078]

步骤4:将中间体7溶于n,n-二甲基甲酰胺,加入氢氧化钠和溴乙烷,在200~250r/min,35℃的条件下反应4h后,加入巯基苯并噻唑,继续反应2h,制得中间体8,将中间体8、对氨基苯甲醛、二丙胺、甲醇混合在150~200r/min,70~75℃下反应后,蒸馏去除甲醇,加入甲醇钠溶液,在95℃下反应10h制得改性剂;其中中间体8、对氨基苯甲醛、二丙胺、甲醇、甲醇钠溶液的用量比为0.06mol:0.03mol:0.04mol:25ml:1ml。

[0079]

氧化炭黑通过如下步骤制得:将炭黑和浓硝酸混合均匀,在转速为300-500r/min,温度为95℃的条件下,进行反应10h后,降温至温度为20-25℃,过滤去除滤液,将滤饼洗涤,制得洗涤液体呈中性,制得氧化炭黑。

[0080]

改性炭黑通过如下步骤制的:将氧化炭黑分散在四氢呋喃中,在转速为100~150r/min,温度为65℃的条件下,进行搅拌加入改性剂和1-羟基苯并三唑,其中,氧化炭黑、

改性剂和1-羟基苯并三唑的质量比为10:1:0.5,反应9h后,过滤收集滤渣,制得改性炭黑。

[0081]

一种抗老化阻燃管道材料的制备方法,包括如下步骤:

[0082]

步骤1:将上述材料依次加入开炼机中进行混炼,在45~75℃下,混炼130分钟,得到胶体混合物;

[0083]

步骤2:将所述胶体混合物输送至密炼机中,在145~165℃下,密炼110分钟;

[0084]

步骤3:将步骤2密炼机完成后的胶体混合物用硫化仪进行检查,获得胶体混合物的初始黏度、焦烧时间、硫化速度、正硫化时间和过硫还原性参数;

[0085]

步骤4:根据所述硫化仪获得的参数,把所述胶体混合物在平板硫化机上硫化成型。

[0086]

对比例1

[0087]

对比例1与实施例1的区别在于其中不包括纳米改性母粒。

[0088]

对比例2

[0089]

对比例2与实施例1的区别在于不包括改性炭黑。

[0090]

对比例3

[0091]

对比例3与实施例1的区别在于不包括马来酸酐接枝聚乙烯。

[0092]

将实施例和对比例的样品进行性能测试:

[0093]

拉伸强度的测定采用gb/t 1447-2005测定。

[0094]

冲击强度的测定采用gb/t 1451-2005测定。

[0095]

老化性能测试标准为gb/t 2573-2008,将材料试样放入高低温湿热老化箱中进行老化实验,实验条件为:恒温60℃,恒湿93%,老化时间为30天。

[0096]

低温脆化温度采用gb/t 5470-2008测定。

[0097]

阻燃性能通过热变形温度测试判断。

[0098]

测试结果如表1

[0099][0100]

参照表1,在老化后,实施例的拉伸强度和缺口冲击强度无明显变化,但对比例的拉申强度和缺口冲击强度均有不同程度的明显下降,表明在pvc材料中,加入纳米改性母粒,纳米炭黑及马来酸酐接枝聚乙烯,三者协同作用,能明显提升本发明的pvc管道的抗老化能力。通过对比实施例及对比例的热变形温度,表明本发明的pvc管具有较好的阻燃性能,而对比例3的热变形温度最低,表明了马来酸酐接枝聚乙烯能有效促进高分子与无机填料颗粒之间的相容性,从而进一步提升了pvc管道的阻燃性能和耐低温性能。

[0101]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0102]

尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1