一种烯酮类化合物的制备方法与流程

1.本发明涉及烯烃类化合物的制备技术领域,尤其涉及一种烯酮类化合物的制备方法。

背景技术:

2.在烯烃的制备中,由醇类脱羟基制备烯烃是一种较常用且简便的方法,但是该过程中常用的催化剂存在诸多问题,如氧化铝的催化转化效率低,分子筛酸性过强,副反应产物多,强酸类物质做催化剂回收套用困难等问题。

3.申请号为cn02810176.6的专利介绍了一种使用[(cl)n(烷氧基)

4-n

ti]或[(cl)n(烷氧基)

4-n

zr]配合物作为催化剂用于醇醛缩合的一种方法。该方法使用的催化剂价格高,难以制备,且收率低。

技术实现要素:

[0004]

本发明解决的技术问题在于提供一种烯酮类化合物的制备方法,该制备方法成本低、收率高、无副反应、安全性好。

[0005]

有鉴于此,本技术提供了一种如式(ⅰ)所示的烯酮类化合物的制备方法,包括以下步骤:

[0006]

将如式(ⅱ)所示的醇酮类化合物在m型催化剂和胺类物质水溶液的作用下反应,得到烯酮类化合物;

[0007]

所述m型催化剂选自fe

3+

盐、al

3+

盐、zn

2+

盐和cu

2+

盐中的一种或多种;

[0008]

所述胺类物质水溶液中的胺类物质如式r4r5r6n所示;

[0009][0010]

其中,r1为取代或未取代的饱和或不饱和偕二甲基c5环或c6环;

[0011]

r2为氢、c1~c4线性烷基或c1~c4线性烯基;

[0012]

r3为氢、c1~c4线性烷基或c1~c4线性烯基;

[0013]

r4、r5和r6独立的选自h、c1~c10烷基或c1~c10的含氧烷烃,且r4、r5和r6不同时为氢。

[0014]

优选的,所述m型催化剂中fe

3+

盐的含量为0.01~99.99wt%,al

3+

盐的含量为0.01~99.99wt%,zn

2+

盐的含量为0.01~99.99wt%,cu

2+

盐的含量为0.01~99.99wt%。

[0015]

优选的,在醇酮类化合物、m型催化剂和胺类物质形成的体系中,醇酮类化合物的含量为30~90wt%,m型催化剂的含量为0.01~30wt%,胺类物质的含量为0.01~70wt%。

[0016]

优选的,所述m型催化剂的粒径为50~300目。

[0017]

优选的,所述反应的温度为50~300℃,所述反应的压力为0.1mmhg~200mmhg。

[0018]

优选的,得到烯酮类化合物的方法具体为:

[0019]

将醇酮类化合物、m型催化剂和胺类物质水溶液置于塔釜反应器中,釜温为50~300℃开始自反应器塔顶采出烯酮类化合物粗品,将所述粗品在精馏塔中进行减压蒸馏,得到烯酮类化合物。

[0020]

优选的,所述精馏塔的塔板数为0~50个。

[0021]

优选的,所述塔板数≥1时,所述精馏塔的塔板中填装有填料。

[0022]

优选的,所述反应的转化率≥90.0%,选择性≥95.0%。

[0023]

本技术提供了一种烯酮类化合物的制备方法,其是将如式(ⅱ)所示的醇酮类化合物在m型催化剂和胺类物质水溶液的作用下反应,得到烯酮类化合物;在制备烯酮类化合物的制备过程中,本技术采用了m型催化剂和胺类物质作为催化体系,胺类物质的加入一方面溶解了m型催化剂路易斯酸金属盐类,使其在反应体系中能够良好的分散,与原料充分接触,提高催化效率,同时充分吸收整个体系中的氢离子,避免反应物料的副反应,因此,在本技术的催化体系下,烯酮类化合物的制备方法成本低,收率高,无副反应,安全性好,催化剂可重复利用,生产过程清洁三废低,适合工业化生产。

附图说明

[0024]

图1为本发明提供的烯酮类化合物的制备装置示意图;

[0025]

图2为本发明实施例2制备的烯酮类化合物的质谱图。

具体实施方式

[0026]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0027]

鉴于现有技术中烯烃制备过程中催化剂成本高且收率低的问题,本技术提供了一种用于工业连续化催化脱羟基制备烯烃的生产工艺,该工艺通过引入催化体系是醇酮式制备烯酮式,成本低,收率高,无副反应,安全性好,催化剂可重复利用,生产过程清洁三废低。具体的,本发明实施例公开了一种如式(ⅰ)所示的烯酮类化合物的制备方法,包括以下步骤:

[0028]

将如式(ⅱ)所示的醇酮类化合物在m型催化剂和胺类物质水溶液的作用下反应,得到烯酮类化合物;

[0029]

所述m型催化剂选自fe

3+

盐、al

3+

盐、zn

2+

盐和cu

2+

盐中的一种或多种;

[0030]

所述胺类物质水溶液中的胺类物质如式r4r5r6n所示;

[0031][0032]

其中,r1为取代或未取代的饱和或不饱和偕二甲基c5环或c6环;

[0033]

r2为氢、c1~c4线性烷基或c1~c4线性烯基;

[0034]

r3为氢、c1~c4线性烷基或c1~c4线性烯基;

[0035]

r4、r5和r6独立的选自h、c1~c10烷基或c1~c10的含氧烷基,且r4、r5和r6不同时为

氢。

[0036]

本技术提供了一种烯酮类化合物的制备方法,其也是一种工业连续化催化脱羟基制备烯烃的生产工艺,例如由1-偕二甲基环戊(己)基-3-甲基-4-醇-2-戊酮或1-偕二甲基环戊(己)基-3-甲基-4-醇-2-戊酮衍生物在催化体系的作用下一步制备得到1-偕二甲基环戊(己)基-3-甲基-3-烯-2-戊酮或1-偕二甲基环戊(己)基-3-甲基-3-烯-2-戊酮衍生物的烯酮的方法;所述生产工艺优选在图1所示的反应装置中进行,其更具体的步骤包括:以式(ⅱ)所示的醇酮类化合物为起始原料,在m型催化剂和胺类物质水溶液作用下,采用减压反应精馏技术在塔釜反应器中进行脱羟基反应,在塔釜反应器塔顶收集得到式(ⅰ)所示的烯酮类化合物粗品,在塔釜泄出重质组分,对m型催化剂回收后进行重复套用。

[0037]

在上述反应中,所述反应的温度为50℃~300℃,更具体地,所述反应的温度为70~200℃,反应温度升高有利于反应正向进行,但是反应温度过高副反应会随之增加;所述反应的压力为0.1mmhg~200mmhg,更具体地,所述反应的压力为2~100mmhg,使塔釜的反应平衡在所述的温度下达到最佳,降低重组分的比例。

[0038]

本发明中所述m型催化剂由fe

3+

盐、al

3+

盐、zn

2+

盐和cu

2+

盐中的一种或多种经融合、冷却和粉碎而制备。所述m型催化剂的质量占反应体系中原料的质量分数为0.01%~30.00%;所述m型催化剂的用量能够影响到醇酮类型分子的脱羟基效果,m型催化剂用量低,醇酮类型分子脱羟基效果不理想,用量过高,除对脱羟基效果不再明显外,还会有新的杂质生成,作为优选,所述m型催化剂的质量占反应体系中原料的质量分数为0.1%~10.00%。所述m型催化剂的粒径为50~300目,最佳粒径为100目~200目,m型催化剂粒径越小催化效果越佳,但是粒径过小不利于回收套用。

[0039]

更具体地,所述m型催化剂中fe

3+

盐的含量为0.01~99.99wt%,al

3+

盐的含量为0.01~99.99wt%,zn

2+

盐的含量为0.01~99.99wt%,cu

2+

盐的含量为0.01~99.99wt%;在具体实施例中,fe

3+

盐的含量为10~50wt%,al

3+

盐的含量为10~70wt%,zn

2+

盐的含量为10~60wt%,cu

2+

盐的含量为1~20wt%。

[0040]

所述胺类物质水溶液中胺类物质的质量占反应体系中原料的质量分数为0.01%~70.00%;所述胺类物质水溶液的用量能够影响到反应产生的三废质量和产品的品质,胺类物质水溶液用量低,生产过程中产生的三废量大,最终产品品质差,胺类物质水溶液用量过高,生产过程中三废产量大,成本过高;作为优选,所述胺类物质水溶液中胺类物质的质量占反应体系中原料的质量分数为10.00%~50.00%。在本技术中,所述胺类物质具体优选为己二胺或仲丁胺。

[0041]

上述反应优选在塔釜反应器中进行,塔釜位于塔釜反应器的底端,塔釜侧方有加料口,底端有出料口,原料从进料口进入塔釜,反应后的重质组分从出料口排出进行回收;塔釜的上部开口连有与所述塔釜连成一体的精馏塔,精馏塔的塔板数为0~50个塔板,当所述的精馏塔塔板数≥1时,精馏塔塔板中填装有填料;所述的烯酮式粗品由塔顶采出,经过精馏塔的精馏之后,则可得到纯品烯酮类化合物。本技术所述催化剂和原料一起加入塔釜中进行混合反应,即可得到烯酮式粗品,该工艺转化率高,选择性好,同时m型催化剂未固定在反应床上,可以进行回收利用。

[0042]

为了进一步理解本发明,下面结合实施例对本发明提供的烯酮类化合物的制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0043]

参见附图1,原料、m型催化剂和胺类物质水溶液由塔釜进入塔体后,开始进行搅拌、升温、拉真空,待釜温达到目标温度,优先从塔顶开始采出,随着反应进行ii类型产品逐渐从塔顶采出完毕,反应完成后,m型催化剂经过洗涤过滤,从体系中分离后重新加入塔釜进行反应,在后续的反应中继续起到催化作用;塔顶得到的ii类型的产品,经过后续的简单减压精馏即可得到高品质的成品。

[0044]

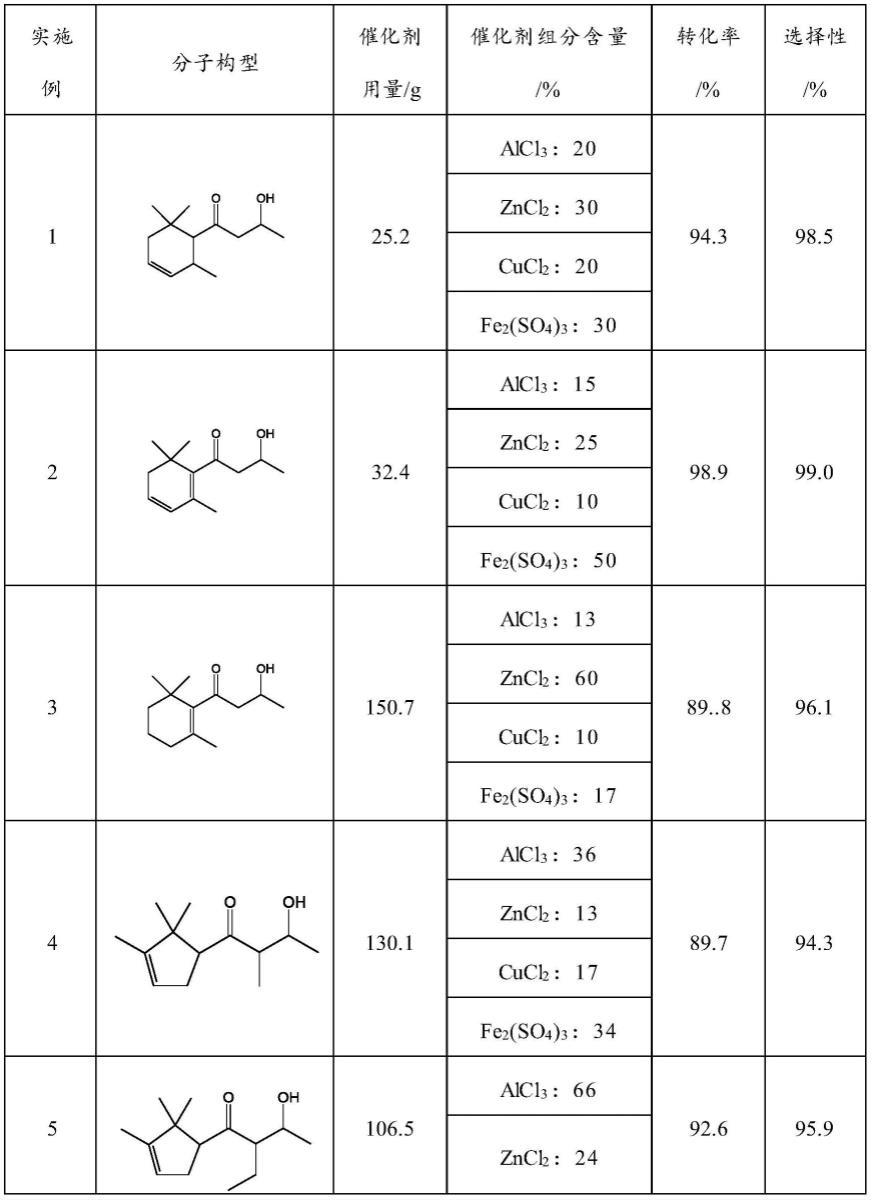

实施例1

[0045]

将550.3g原料、m型催化剂、110.5g(这个量是胺类物质的质量)的己二胺水溶液置于塔釜反应器中,釜温为110℃~130℃时开始从塔顶采出产品,反应的压力为10~15mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为96.8%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0046]

实施例2

[0047]

将680.3g原料、m型催化剂、90.4g的己二胺水溶液置于塔釜反应器中,釜温为70℃-~120℃时开始从塔顶采出产品,反应的压力为2~9mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为99.6%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0048]

实施例3

[0049]

将708.6g原料、m型催化剂、173.0g的仲丁胺水溶液置于塔釜反应器中,釜温为110℃~150℃时开始从塔顶采出产品,反应的压力为20~30mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为96.6%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0050]

实施例4

[0051]

将630.1g原料、m型催化剂、189.3g的仲丁胺水溶液置于塔釜反应器中,釜温为90℃~150℃时开始从塔顶采出产品,反应的压力为50~80mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为93.2%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0052]

实施例5

[0053]

将680.5g原料、m型催化剂、102.0g的己二胺水溶液置于塔釜反应器中,釜温为110℃~160℃时开始从塔顶采出产品,反应的压力为30~60mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为98.1%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0054]

实施例6

[0055]

将690.0g原料、m型催化剂置于塔釜反应器中,釜温为70℃~120℃时开始从塔顶采出产品,反应的压力为2~9mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,得到含量为72.6%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0056]

实施例7

[0057]

将680.5g原料、m型催化剂置于塔釜反应器中,釜温为110℃~160℃时开始从塔顶采出产品,反应的压力为30~60mmhg;通过对塔顶收集得到的ii型分子的产品进行简单的减压精馏,即可得到含量为70.9%的成品。m型催化剂组分含量、转化率、选择性列于下表1。

[0058]

表1实施例中反应条件和反应结果数据表

[0059]

[0060][0061]

将实施例2制备的化合物进行结构鉴定,结果见图2,图2为本发明实施例2制备的的烯酮产物:1-(2,6,6-三甲基-1,3-环己二烯-1-基)-2-丁烯-1-酮的质谱,从质谱图中可以看出m/z(190)为分子离子峰,m/z(121)为2,6,6-三甲基-1,3-环己二烯所形成的分子离子峰,m/z(69)为2-丁烯-1-酮形成的分子离子峰。

[0062]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0063]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1