一种发酵罐的旋流消沫器的制作方法

1.本发明涉及一种泡沫消除装置,尤其涉及一种发酵罐的旋流消沫器,应用于工业化大生产中的发酵罐。

背景技术:

2.液态深层好气性生物发酵过程,尤其是工业化大生产过程中的发酵罐,在发酵高峰期,通风量大,搅拌转速高,罐内会产生大量泡沫,造成逃料逃液,活菌体逃逸,不仅造成发酵液有效组分浪费,同时污染生产环境。对于某些产品如赤藓糖醇、核黄素及氨基酸等泡沫量大的发酵品种,泡沫存在会推高罐内液位高度,严重影响发酵罐的装料系数,影响单批次的产量。因此必须对生产过程中产生的发酵泡沫加以控制。

3.目前工业上消泡除沫的手段主要有化学法和物理法两类。化学法是添加工业消泡剂,加消泡剂通常是一种有机表面活性剂,添加入罐可有效去除泡沫,但是消泡剂本身作为有机外源会干扰生产菌的正常代谢,对于特定生产菌种具有一定的毒性;同时由于消泡剂本身无法被生产菌代谢,会残余在发酵液中进入后续的提取精制工段,难以去除,影响最终产品的质量。物理消泡法,即通过在搅拌轴上加装消泡桨,消泡桨的形式有锯齿形、蛇形栅条形10(如图5)等,生产时消泡桨会随机械搅拌轴一同旋转并将周边的泡沫打散。但传统消泡桨的消泡效果依赖于发酵过程中的的具体泡沫形式,存在径向控制面小,消泡不均匀效果差的缺点。另有在发酵罐内注入压缩空气来破碎泡沫的方法,但是该方法在除沫周期内会使得发酵罐内罐压发生突变,造成生产不稳定,且需要额外气源,增加了能耗,同时系统管路较为复杂,易染菌,维护及投资成本较大。

技术实现要素:

4.本发明所要解决的技术问题是针对上述的技术现状而提供一种结构合理、消泡效果好、高效节能的发酵罐的旋流消沫器。

5.本发明解决上述技术问题所采用的技术方案为:一种发酵罐的旋流消沫器,其特征在于:包括圆盘挡板和旋流消沫圈,圆盘挡板位于旋流消沫器的中心位置,旋流消沫圈固定在圆盘挡板的外周,其中圆盘挡板同轴固定在发酵罐的中心搅拌轴上,旋流消沫圈为内外多层蝶形结构,蝶形壳体内部通过沿周向分布的隔板分隔成多个旋流通道,每层旋流消沫圈的内周有径向泡沫进口,外周有径向出口,且上表面轴向开设有若干个泡沫进口窗,泡沫进口窗处设有便于泡沫进入的挡板。

6.作为改进,所述圆盘挡板的中部开设有中心轴孔,中心轴孔处焊接固定有联轴器,圆盘挡板通过联轴器固定在发酵罐的中心搅拌轴上。

7.再改进,所述旋流消沫圈为内外二层或多层,最内层旋流消沫圈与圆盘挡板的外周焊接固定,外层旋流圈焊接固定在邻近内层旋流圈外,内外各层旋流消沫圈的外周径向出口处分别安装有消沫格栅,其中内层旋流消沫圈的消沫格栅伸入至邻近外层旋流消沫圈的内周泡沫进口处。

8.进一步,所述旋流消沫圈的外周径向总体出口方向呈水平或者下倾形式,最终出口与水平面的夹角在0~20

°

之间。

9.再进一步,所述消沫格栅采用45

°

斜条组成直角菱形的分布、或由竖直条和水平条组成矩形的分布,其中竖直条截面与径向夹角在15~60

°

之间。

10.进一步,所述旋流消沫圈的蝶形壳体内的隔板俯视为平面或曲面。

11.再进一步,所述隔板为曲面,其弯曲方向与旋流消沫圈的旋转方向相反。

12.再进一步,所述旋流消沫圈的上端面呈向外并向下倾斜的斜面,隔板为均匀间隔分布的4~12个,每层旋流消沫圈上的泡沫进口窗为环向均匀间隔设置,其数目与旋流通道的数目对应,挡板前倾设置,挡板与水平面的夹角为30~60

°

。

13.最后,所述旋流消沫圈随径向扩展上下锥面都在降低和延伸。圆盘挡板的高度与上封头焊缝线等高或接近。

14.与现有技术相比,本发明的优点在于:设置圆盘挡板和旋流消沫圈,旋流消沫圈俯视为内外二层或多层,且同时具有上下进口、径向轴向进口等多种方式,处理泡沫能力大;在借助离心力的作用下挤压消泡、撞击切割消泡等多种原理下高效消除泡沫;均匀消泡,液面平稳,避免了液面局部突起泡沫造成的逃料;不需要额外的气源等动力外源,依靠发酵罐本身自有的搅拌轴进行带动;不同于添加化学消泡剂的消泡方式,不会对生物发酵过程产生干扰,也不会影响发酵后期的的提取精制,避免影响最终产品质量。本发明具有结构合理、消泡效果好、高效节能的特点,符合gmp要求,同时易于清洗、灭菌操作,不积料,无染菌风险。

附图说明

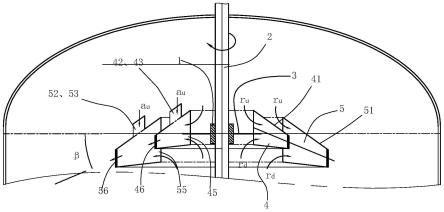

15.图1为本发明实施例安装在罐体内的结构示意图;

16.图2为本发明实施例的俯视图;

17.图3a~3c为本发明实施例的消沫格栅的结构示意图,其中a为45

°

斜格栅,b为矩形格栅,c为矩形格栅沿c-c线的剖视图;

18.图4为图2沿b向的局部剖视图;

19.图5为现有发酵罐的一种消泡桨装置(蛇形栅条形)的结构示意图。

具体实施方式

20.以下结合附图实施例对本发明作进一步详细描述。

21.如图1~4所示,一种发酵罐的旋流消沫器,包括圆盘挡板3和旋流消沫圈4和5,圆盘挡板3位于旋流消沫器的中心位置,旋流消沫圈4和5固定在圆盘挡板3的外周,旋流消沫圈4和5随径向扩展整体向下方倾斜,通常上下锥面都在降低和延伸;圆盘挡板3的中部开设有中心轴孔,中心轴孔处焊接固定有联轴器1,圆盘挡板3通过联轴器1固定在发酵罐的中心搅拌轴2上,圆盘挡板3的高度与上封头焊缝线等高或接近,旋流消沫圈4和5为内外多层蝶形结构,类似圆筒结构,优选内外两层,蝶形壳体内部通过沿周向分布的隔板6分隔成多个旋流通道,每层旋流消沫圈4和5的内周分别有径向泡沫进口45、55,外周分别有径向出口46、56,且上表面41和51轴向分别开设有若干个泡沫进口窗42和52,泡沫进口窗42和5处2设有便于泡沫进入的挡板43和53。

22.本实施例的旋流消沫圈4和5为内外二层,内层旋流消沫圈4与圆盘挡板3的外周焊接固定,外层旋流圈5焊接固定在内层旋流圈4外,内外二层旋流消沫圈4和5的外周径向出口处分别安装有消沫格栅44,其中内层旋流消沫圈4的消沫格栅44伸入至外层旋流消沫圈5的内周泡沫进口55处;旋流消沫圈的外周径向出口方向呈下倾形式,最终出口与水平面的夹角β在0~20

°

之间。消沫格栅44采用45

°

斜条组成直角菱形的分布如图3a、或由竖直条和水平条组成矩形的分布如图3b,其中竖直条与径向夹角γ在15~60

°

之间。

23.旋流消沫圈4和5的蝶形壳体内的隔板6俯视方向为平面或曲面。本实施例的隔板6优选为曲面,其弯曲方向与旋流消沫圈4和5的旋转方向相反。旋流消沫圈4和5的上端面和下端面呈向外并向下倾斜的斜面,就是类似锥面,隔板6为均匀间隔分布的4~12个,每层旋流消沫圈4和5上的泡沫进口窗42和52为环向均匀间隔设置,其数目与旋流通道的数目对应,挡板43和53前倾设置,挡板43和53与水平面的夹角α为30~60

°

。

24.具体工作原理为:

25.发酵过程中旋流消沫器随中心搅拌轴2一起旋转。泡沫上升时,被圆盘挡板3阻挡,再被旋转离心力吸入内层和外层旋流消沫圈4和5,如图1中rd径向流型。泡沫量大淹没旋流消沫器时,可从圆盘挡板3上部吸入,如图1中ru径向流型。泡沫还可从内外层旋流消沫圈4和5的上表面41和51上所开的泡沫进口窗42和52中被吸入,如图1中au轴向流型。如图4所示,为了增加吸入效果,在泡沫进口窗42和52后端设有挡板43和53,挡板43和53与水平面的夹角α等于30

°

~60

°

。

26.由于旋流消沫圈4和5随径向扩展高度快速减小,内部空间被压缩。泡沫在内部运动时,将被挤压破裂。为了增加强制破碎效果同时加强结构强度,如图2所示,在旋流消沫圈4和5内部均布5块分隔板6以分隔空间,其弯曲方向与旋转方向反向,属于一种后弯叶片。

27.未破碎泡沫在内层旋流消沫圈4出口还可被消沫格栅44切割破裂,如图4所示,消沫格栅44可具有45

°

斜条组合、或直条和水平条组合等多种形式,具体形式和参数根据物料特性和发酵工艺进行选择调整。内层旋流消沫圈4的消沫格栅44进入外层旋流消沫圈5,在其中由于与内层旋流消沫圈4相同的结构和原理,泡沫再次被破碎。如图1所示,旋流消沫圈4和5最终出口方向与水平面的夹角β等于20

°

,呈下倾形式。

28.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1