一种聚丙烯复合材料及制备方法和应用与流程

1.本发明涉及高分子材料技术领域,更具体地,涉及一种聚丙烯复合材料及制备方法和应用。

背景技术:

2.近年来,伴随着汽车行业的发展,越来越多的塑料材料被应用于汽车内外饰件,其中聚丙烯材料因其综合性能优良、来源广泛和质优价廉等优点,更是占据了车用塑料中较大的比例。随着人民群众生活水平的日益提高,消费者对汽车内外饰件的外观等细节的关注程度越来越高,汽车主机厂对内外装饰件的外观评价标准是表面没有显而易见的外观缺陷,以往虎皮纹是普遍关注的问题,现在对其他的外观问题也非常关注,其中筋位印和应力痕就是两种较为常见且棘手的注塑件外观缺陷问题。汽车制件结构存在不同程度的复杂性,为了达到理想的强度和刚度要求,往往会在制件背后设置一定数量和形状的筋位。但是制件背面筋位的存在往往会导致制件正面出现难以消除的筋位印,通过工艺的手段大多只能适当减轻筋位印,但是不能完全消除。这主要是由于筋位存在区域壁厚不均匀从而导致材料冷热收缩不均匀,不同的区域明暗程度有差别,同时制件在脱膜时受到脱膜力的拉扯,筋位印就变得更加明显。

3.另外现在很多大型制件由于实际使用的需要往往存在不同部位厚度的差异,不再是均一的制件厚度,有的制件甚至需要设计为渐变的壁厚,然而壁厚的变化往往很容易导致注塑制件出现应力痕的外观缺陷,该缺陷同样很难通过工艺的改善而彻底消除,这也是因为材料在模具不同壁厚的区域流动速率不同并且冷热收缩不均匀导致的问题。

4.综上所述,筋位印和应力痕是注塑行业一直难以解决的难题,通过调整注塑工艺参数几乎都没有明显改善效果,在材料配方方面以前也一直没有找到好的解决办法,几乎未见相关文献资料报道。

5.cn101914243a公开一种用于注塑具有良好外观汽车制件的聚丙烯组合物及其制备方法,该组合物按重量百分比计由如下组份制成:聚丙烯树脂50~78%;弹性体2~20%;乙烯~丙烯嵌段共聚物2~10%;余量为助剂。但是该聚丙烯组合物所解决的外观质量问题还是消除传统的虎皮纹,对于筋位印和应力痕的外观缺陷并未提供可行的解决方案。

技术实现要素:

6.本发明要解决的技术问题是克服现有聚丙烯组合物材料在注塑成型塑料制件时存在筋位印和应力痕的外观缺陷,提供一种聚丙烯复合材料,通过高流动聚丙烯材料主体树脂良好的流动性,结合高分子量共聚聚丙烯提高熔体弹性,同时加入高分子量乙烯-丙烯多嵌段共聚物提高弹性体的分散效果,最终消除了注塑制件筋位印和应力痕的外观缺陷,且同时达到刚韧平衡。

7.本发明的目的是提供一种聚丙烯复合材料的制备方法。

8.本发明的又一目的在于提供一种聚丙烯复合材料在注塑塑料制件中的应用。

9.本发明上述目的通过以下技术方案实现:

10.一种聚丙烯复合材料,以重量份数计,包括如下组分:

11.聚丙烯20~120份,填料5~40份;弹性体0~30份;高分子量乙烯-丙烯多嵌段共聚物2~10份;

12.其中,聚丙烯为高分子量共聚聚丙烯和高流动聚丙烯的混合物,高分子量共聚聚丙烯:高流动聚丙烯的重量比为1:1~1:3;

13.其中,所述高分子量共聚聚丙烯的重均分子量为100~200万,熔体质量流动速率为10~100g/10min,测试标准iso 1133-1-2011,230℃,2.16kg载荷;所述高流动聚丙烯的熔体质量流动速率为30~150g/10min,测试标准iso 1133-1-2011,230℃,2.16kg载荷;

14.所述高分子量乙烯-丙烯多嵌段共聚物的重均分子量mw为20000~60000,分子量分布mw/mn为5~30,熔体质量流动速率为0.5~10g/10min,测试标准iso 1133-1-2011,190℃,2.16kg载荷。

15.其中,需要说明的是:

16.本发明的填料可以为滑石粉,碳酸钙、硅灰石和晶须中的一种或几种。

17.本发明的聚丙烯复合材料中,作为主体树脂的高流动聚丙烯材料本身有很好的流动性能,能够快速填满不同壁厚的型腔并实现快速冷却定型,在此基础上按照一定比例添加的高分子量共聚聚丙烯的橡胶相粘度高,能够起到明显提高熔体弹性的作用,有利于控制聚合物熔体因为压力场或者温度场的变化出现不稳定流动的状态,其次高分子量乙烯-丙烯多嵌段共聚物的加入有利于实现弹性体在两种聚丙烯树脂中的良好分散,所得聚合物熔体具有突出的快速冷却定型能力,并且熔体流动稳定性、熔体粘弹性也非常突出,不会因为壁厚的突变、温度的突变等原因造成材料冷热收缩不均匀,注塑成型所得的制件具有良好的外观效果,尤其适合于背面有大量不同壁厚加强筋位的制件以及具有较大壁厚变化制件的高外观注塑要求。

18.高分子量共聚聚丙烯本身具有较高的弯曲模量和悬臂梁缺口冲击强度,高分子量乙烯-丙烯多嵌段共聚物的加入有利于实现弹性体在聚丙烯树脂中的良好微观相态分散效果,在保证弹性体良好增韧效果的基础上也不降低组合物的模量,从而达到较好的刚韧平衡效果。

19.且高分子量共聚聚丙烯:高流动聚丙烯的重量比为1:1~1:3,比例过小混合物的流动性过低,熔体不能快速填满型腔和冷却定型,可导致外观缺陷。比例过大,则高分子量共聚聚丙烯含量偏低,熔体弹性不足,容易因为压力场或者温度场的变化出现不稳定流动的状态,也会影响外观效果。且在本发明的范围内高流动聚丙烯的含量越高则刚性越大,韧性越低。

20.优选地,以重量份数计,包括如下组分:

21.聚丙烯30~90份,填料10~20份;弹性体5~20份;高分子量乙烯-丙烯多嵌段共聚物3~5份。

22.优选地,所述高分子量共聚聚丙烯的熔体质量流动速率为30~60g/10min,测试标准iso 1133-1-2011,230℃,2.16kg载荷。

23.聚合物的熔体质量流动速率表征聚合物的流动性,即加工性能,熔体质量流动速率越高加工流动性越好,注塑工艺可选择调整的范围越宽,对于消除筋位印和应力痕提供

了注塑工艺上的可操作空间。

24.优选地,所述高流动聚丙烯的熔体质量流动速率为50~100g/10min,测试标准iso 1133-1-2011,230℃,2.16kg载荷。

25.优选地,所述高分子量乙烯-丙烯多嵌段共聚物的重均分子量mw为40000~50000,分子量分布mw/mn为10~20。

26.通过控制高分子量乙烯-丙烯多嵌段共聚物的重均分子量及相关的分子量分布有利于实现材料整体更好的分散性,从而有利于消除了制备塑料制件的筋位印和应力痕的外观缺陷。

27.优选地,所述高分子量乙烯-丙烯多嵌段共聚物的熔体质量流动速率为1.0~3.0g/10min,测试标准iso 1133-1-2011,230℃,2.16kg载荷。

28.优选地,所述弹性体为乙烯-丙烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯共聚物和乙烯-丙烯-辛烯三元共聚物中的一种或多种。

29.在具体的聚丙烯复合材料制备应用中,还可以添加以重量份计0.05~5份的加工助剂。

30.加工助剂可以为颜料、抗氧剂、耐候剂和成核剂中的一种或几种。

31.其中,在具体实施方式中,本发明的颜料可以为:有机或无机颜料。

32.无机颜料可以为钛白,铬黄,镉黄,钼铬红,铁红(黄),镉红,群青,钴蓝,铁蓝,铬绿,钴绿,金属粉,云母珠光,炭黑等;有机颜料可以为偶氮类,色啶类,酞菁类,染料类等。

33.抗氧剂可以为受阻酚类抗氧剂、亚磷酸酯类抗氧剂等。

34.耐候剂可以为受阻胺类耐候剂。

35.润滑剂可以为硬脂酸钙、硬脂酸锌等。

36.本发明还具体保护一种聚丙烯复合材料的制备方法,包括如下步骤:

37.将聚丙烯、填料、弹性体和高分子量乙烯-丙烯多嵌段共聚物混合均匀,再加入到挤出机中,在170℃~240℃的温度下进行熔融混炼,然后造粒、冷却、干燥得到聚丙烯复合材料。

38.本发明的挤出机可以为双螺杆挤出机或往复式单螺杆挤出机,螺杆长径比不小于32。

39.一种聚丙烯复合材料在制备塑料制件中的应用也在本发明的保护范围之内。

40.在具体应用中,本发明具体保护一种塑料制件,所述塑料制件由包括所述聚丙烯复合材料的原料制备得到。

41.本发明的聚丙烯复合材料具有良好注塑外观质量,可以很好地消除制件表面的筋位印和应力痕两种外观缺陷,可以广泛应用于塑料制件的制备,尤其适合于背面有大量不同壁厚加强筋位的塑料制件以及具有较大壁厚变化的塑料制件的制备,例如汽车门板、仪表板、立柱等,可以满足高外观注塑要求。

42.与现有技术相比,本发明的有益效果是:

43.本发明的聚丙烯复合材料以高流动的聚丙烯材料作为主体树脂,能够快速填满不同壁厚的型腔并实现快速冷却定型,添加橡胶相粘度高的高分子量共聚聚丙烯能够起到明显提高熔体弹性的作用,高分子量乙烯-丙烯多嵌段共聚物有利于实现弹性体在两种特殊聚丙烯树脂中的良好分散,所得聚合物熔体既具有突出的快速冷却定型能力,又具有突出

的熔体流动稳定性和熔体粘弹性。

44.本发明的聚丙烯复合材料在注塑成型壁厚薄不均匀的制件时,其稳定的流动特性不会出现跳跃式流动,在不同壁厚不同温度的模具表面能实现平稳流动和快速均匀冷却定型,且有利于控制聚合物熔体因为压力场或者温度场的变化而出现不稳定流动的状态,从而很好地消除筋位印和应力痕外观缺陷,筋位印评级和应力痕评级均可以达到1级标准,尤其适合于背面有大量不同壁厚加强筋位的制件以及具有较大壁厚变化制件的使用。

具体实施方式

45.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

46.(1)原料信息

47.聚丙烯:

48.pp-1高分子量共聚聚丙烯:pp ep5091,重均分子量140万,熔体质量流动速率为28g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:basell;

49.pp-1-a高分子量共聚聚丙烯:pp pdi088,重均分子量100万,熔体质量流动速率为100g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:埃克森美孚;

50.pp-1-b高分子量共聚聚丙烯:pp bx3500,重均分子量200万,熔体质量流动速率为10g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:sk;

51.pp-1-c高分子量共聚聚丙烯:pp k9017,重均分子量120万,熔体质量流动速率为20g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:台化;

52.pp-1-d高分子量共聚聚丙烯:pp m60rhc,重均分子量130万,熔体质量流动速率为60g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:镇海;

53.pp-2高流动聚丙烯:pp bx3900,熔体质量流动速率为50g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:sk;

54.pp-2-a高流动聚丙烯:pp bx3920,熔体质量流动速率为100g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:sk;

55.pp-2-b高流动聚丙烯:pp bx3800,熔体质量流动速率为30g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:sk;

56.pp-2-c高流动聚丙烯:pp bx3950,熔体质量流动速率为150g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:sk;

57.pp-3非高分子量、非高流动共聚聚丙烯:pp ep548r,重均分子量30万,熔体质量流动速率为28g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:中海壳牌;

58.高分子量乙烯-丙烯多嵌段共聚物-1,hifax x 1956a,mn为48000,mw/mz为14,熔体质量流动速率(mfr)为2.0g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:basell;

59.高分子量乙烯-丙烯多嵌段共聚物-2,hifax x 1979a,mn为20000,mw/mz为5,熔体质量流动速率(mfr)为0.5g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:basell;

60.高分子量乙烯-丙烯多嵌段共聚物-3,hifax x 1986a,mn为60000,mw/mz为30,熔

体质量流动速率(mfr)为10g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:basell;

61.乙烯-丙烯多嵌段共聚物:hifax x 1500,mn为10000,mw/mz为10,熔体质量流动速率为6g/10min,测试标准iso 1133-1-2011,测试条件230℃,2.16kg,厂家:basell;

62.滑石粉,市购可得,本发明的平行实施例和对比例均为同种;

63.弹性体:乙烯-丙烯-辛烯三元共聚物,市售,本发明的平行实施例和对比例均为同种市售产品;

64.抗氧剂:受阻酚类主抗氧剂+亚磷酸酯类辅抗氧剂,主抗氧剂和辅抗氧剂的质量比为1:1,市售,本发明的平行实施例和对比例均为同种市售产品。

65.(2)性能检测方法

66.①

将制备的加强筋塑料方板(长宽厚尺寸为100mm*100mm*3mm)和渐变厚度塑料方板(长宽厚尺寸为100mm*100mm*2mm渐变至3mm)分别评估筋位印和应力痕效果,最好为1级,最差为6级,由3名专业评测者分别打分并取平均值(四舍五入)。

67.具体的评级标准如表1所示:

68.级别筋位印标准应力痕标准1级没有肉眼可见的筋位印没有肉眼可见的应力痕2级肉眼轻微可见的筋位印肉眼轻微可见的应力痕3级肉眼明显可见的筋位印肉眼明显可见的应力痕4级筋位印严重,表面轻微凹凸不平应力痕严重,表面轻微凹凸不平5级筋位印非常严重,表面明显凹凸不平应力痕非常严重,表面明显凹凸不平6级筋位印非常严重,表面出现缩痕应力痕非常严重,表面出现缩痕

69.②

弯曲性能:按iso 178-2010执行;

70.③

悬臂梁缺口冲击性能:按iso 180-2019执行;

71.实施例1~8

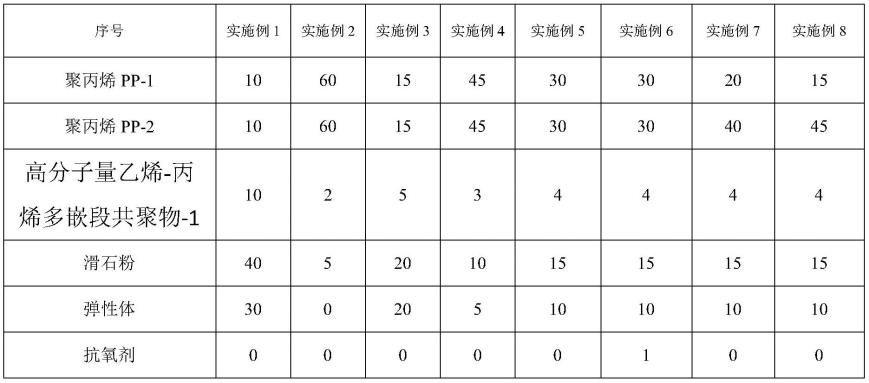

72.一种聚丙烯复合材料,以重量份数计,包括如下表2所示组分。

73.表2

[0074][0075]

上述聚丙烯复合材料的制备方法包括如下步骤:

[0076]

根据表2中各组分的重量份将各组分在混合设备中混合均匀,再加入到长径比为

40:1的双螺杆挤出机中,在200℃的温度下进行熔融混炼,然后造粒、冷却、干燥得到聚丙烯组合物。

[0077]

在注塑温度为200℃,注塑压力45mpa,注塑速度45m/s,保压压力30mpa,保压时间5s的条件下通过注塑成型分别得到尺寸为200mm*200mm*2mm的背面带10mm*10mm网格状加强筋位的塑料方板以及尺寸200mm*200mm,厚度从1mm渐变到3mm的塑料光板以及iso标准弯曲和缺口冲击样条。

[0078]

实施例9

[0079]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于聚丙烯为pp-1-a和pp-2-b的混合物,且pp-1-a和pp-2-b的重量比为1:1。

[0080]

实施例10

[0081]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于聚丙烯为pp-1-b和pp-2-c的混合物,且pp-1-b和pp-2-c的重量比为1:1。

[0082]

实施例11

[0083]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于聚丙烯为pp-1-c和pp-2-c的混合物,且pp-1-c和pp-2-c的重量比为1:1。

[0084]

实施例12

[0085]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于聚丙烯为pp-1-d和pp-2-a的混合物,且pp-1-d和pp-2-a的重量比为1:1。

[0086]

实施例13

[0087]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于高分子量乙烯-丙烯多嵌段共聚物为高分子量乙烯-丙烯多嵌段共聚物-2。

[0088]

实施例14

[0089]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于高分子量乙烯-丙烯多嵌段共聚物为高分子量乙烯-丙烯多嵌段共聚物-3。

[0090]

对比例1~9

[0091]

一种聚丙烯复合材料,以重量份数计,包括如下表3所示组分。

[0092]

表3

[0093]

[0094][0095]

上述聚丙烯复合材料的制备方法包括如下步骤:

[0096]

根据表3中各组分的重量份将将高分子量聚丙烯、高流动聚丙烯、填料、弹性体、高分子量乙烯-丙烯多嵌段共聚物以及加工助剂等组分在混合设备中混合均匀,再加入到长径比为40:1的双螺杆挤出机中,在200℃的温度下进行熔融混炼,然后造粒、冷却、干燥得到聚丙烯组合物。

[0097]

在注塑温度为200℃,注塑压力45mpa,注塑速度45s,保压压力30mpa,保压时间5s的条件下通过注塑成型分别得到尺寸为200mm*200mm*2mm的背面带10mm*10mm网格状加强筋位的塑料方板以及尺寸200mm*200mm,厚度从1mm渐变到3mm的塑料光板。

[0098]

对比例10

[0099]

一种聚丙烯复合材料,以重量份数计,包括于实施例5相同的组分,其区别在于用了高分子量乙烯-丙烯多嵌段共聚物替换成乙烯-丙烯多嵌段共聚物,mn为10000。

[0100]

聚丙烯组合物的制备方法同实施例2。

[0101]

在注塑温度为200℃,注塑压力45mpa,注塑速度45s,保压压力30mpa,保压时间5s的条件下通过注塑成型分别得到尺寸为200mm*200mm*2mm的背面带10mm*10mm网格状加强筋位的塑料方板以及尺寸200mm*200mm,厚度从1mm渐变到3mm的塑料光板。

[0102]

结果检测

[0103]

对实施例和对比例制备的加强筋塑料方板和渐变厚度塑料方板分别评估筋位印和应力痕效果,通过万能力学试验仪和冲击试验仪分别测试iso标准样条弯曲模量和悬臂梁缺口冲击强度,具体评估结果见下表4。

[0104]

表4

[0105]

[0106][0107]

由各实施例与对比例的测试结果可以看出,本发明采用高分子量聚丙烯和高流动聚丙烯复配,并将二者复配的比例控制在1:1-1:3范围内,同时加入高分子量乙烯-丙烯多嵌段共聚物可制备出具有消除筋位印缺陷(1级)和良好应力痕(≤2级)的良外观聚丙烯复合材料,如果各原材料参数均在优选范围内,所制备的组合物则具有完全消除筋位印缺陷(1级)和应力痕(1级)的优异外观效果,且弯曲模量和缺口冲击强度性能相对均衡,满足刚韧平衡的综合力学性能要求。本发明材料尤其适合于背面有大量不同壁厚加强筋位的制件

以及具有明显壁厚变化的制件,有效解决了汽车注塑行业面临的外观缺陷难题。

[0108]

且本发明的聚丙烯复合材料的弯曲模量在1500~1700mpa,悬臂梁缺口冲击强度在15~50kj/m2,可以达到刚韧平衡,具有良好的力学性。

[0109]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1