一种汽车锂电池用多功能柔性绝缘片及其加工工艺的制作方法

1.本发明涉及绝缘片领域,具体为一种汽车锂电池用多功能柔性绝缘片及其加工工艺。

背景技术:

2.目前,具有能量密度高、循环寿命长和绿色无污染等优点的锂电池已然成为汽车工业的必然选择之一。而汽车锂电池在生产过程中通常需要使用到柔性绝缘片,然而其功能却比较单一。

3.现有的汽车锂电池用多功能柔性绝缘片及其加工工艺在使用时还存在一定的缺陷,绝缘片的抗拉伸能力和抗老化性较差,使用寿命较低,且不具备良好的防震和密封性能,成分配制还不够合理,为此,我们提出了一种汽车锂电池用多功能柔性绝缘片及其加工工艺。

技术实现要素:

4.本发明的目的在于提供一种汽车锂电池用多功能柔性绝缘片及其加工工艺,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种汽车锂电池用多功能柔性绝缘片,按照质量份数,所述绝缘片包括如下成分:三元乙丙橡胶75-95份、弹性聚氨酯60-80份、补强橡胶15-40份、顺丁橡胶15-30份、煅烧高岭土5-20份、聚乙烯粉末5-20份、白炭黑5-20份、硫磺粉5-10份、三聚氰酸三烯丙酯2-10份、硬脂酸2-10份、偶联剂5-15份、软化剂5-10份、氧化锌5-10份、防老剂1-5份、促进剂1-5份、增粘树脂1-5 份、微晶蜡1-5份、催化剂2-10份和结构抑制剂2-10份。

7.作为本发明进一步的方案:按照质量份数,所述绝缘片具体包括如下成分:三元乙丙橡胶80份、弹性聚氨酯70份、补强橡胶30份、顺丁橡胶25份、煅烧高岭土12份、聚乙烯粉末12份、白炭黑12份、硫磺粉8份、三聚氰酸三烯丙酯8份、硬脂酸8份、偶联剂10份、软化剂8份、氧化锌8份、防老剂3份、促进剂3份、增粘树脂2份、微晶蜡2份、催化剂5份和结构抑制剂5份。

8.作为本发明进一步的方案:所述绝缘片的厚度为0.5-2.0mm,且绝缘片的外径为5-40mm,内径为1-20mm,所述偶联剂设计为硅烷偶联剂,所述催化剂设计为有机钛蛰合剂,所述结构抑制剂设计为二苯基甲烷。

9.作为本发明进一步的方案:所述绝缘片的制备方法包括如下步骤:

10.步骤一:按照质量份数配备各原料,先将三元乙丙橡胶、补强橡胶、顺丁橡胶、硬脂酸、弹性聚氨酯、聚乙烯粉末、三聚氰酸三烯丙酯、交联剂和偶联剂混合,并投入到密炼机中进行初步密炼;

11.步骤二:然后将煅烧高岭土、硫磺粉、白炭黑、氧化锌、防老剂、软化剂、促进剂、增粘树脂、微晶蜡、催化剂和结构抑制剂加入,以完成密炼过程;

12.步骤三:将密炼得到的胶料由密炼机排出到开炼机中,胶料在开炼机中经三辊薄

通,在薄通完成后将胶料切割成一定尺寸的块状胶块备用;

13.步骤四:将步骤三中所述块状胶块放入压延机中进行压延处理,得到绝缘膜,接着利用拉伸机对所述压延机压出的绝缘膜进行拉薄、拉宽及裁剪,得到所需厚度和宽度的绝缘膜;

14.步骤五:将步骤四得到的绝缘膜通过压延机贴合在表面经拔水处理的纱布上,以形成绝缘布,通过加硫机对所述绝缘布进行硫化处理,随后剥离所述纱布,得到经硫化处理的绝缘膜;

15.步骤六:将硫化处理得到的所述绝缘膜通过模压机与酚醛树脂基层板进行压合,即得到绝缘片成品。

16.作为本发明进一步的方案:步骤一中所述密炼机的预热密炼温度为 50-60℃,所述密炼机的密炼时间为2-6min。

17.作为本发明进一步的方案:步骤二中所述密炼机的密炼温度为160-170℃,所述密炼机的密炼时间为8-12min。

18.作为本发明进一步的方案:步骤三中所述开炼机的薄通次数为12-16次,所述开炼机的辊温控制为60-70℃。

19.作为本发明进一步的方案:步骤四中所述压延机压出的绝缘膜的厚度控制在1.0-3.0mm,所述压延机的温度控制在80-100℃。

20.作为本发明进一步的方案:步骤五中所述加硫机硫化处理时的温度控制在 100-120℃,且硫化时间为10-12min。

21.相比于现有技术,本发明的有益效果在于:

22.该绝缘片的胶料由三元乙丙橡胶、补强橡胶和顺丁橡胶组成,并使用防老剂、氧化锌、硫磺粉和白炭黑等填料,经由密炼、开炼和硫化处理,能够提高绝缘片的抗拉伸能力和抗老化性,使用寿命较长,且通过使用弹性聚氨酯和结构抑制剂,使得绝缘片具有良好的防震和密封性能,无需使用粘合剂进行粘着,从而避免了粘合剂对绝缘片的性能造成影响,并且绝缘片在高温环境中,也不会产生异味,成分配制合理,加工工艺科学。

附图说明

23.图1为本发明的加工工艺流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.本发明提供一种技术方案:一种汽车锂电池用多功能柔性绝缘片,按照质量份数,绝缘片包括如下成分:三元乙丙橡胶75-95份、弹性聚氨酯60-80份、补强橡胶15-40份、顺丁橡胶15-30份、煅烧高岭土5-20份、聚乙烯粉末5-20 份、白炭黑5-20份、硫磺粉5-10份、三聚

氰酸三烯丙酯2-10份、硬脂酸2-10 份、偶联剂5-15份、软化剂5-10份、氧化锌5-10份、防老剂1-5份、促进剂 1-5份、增粘树脂1-5份、微晶蜡1-5份、催化剂2-10份和结构抑制剂2-10份,按照质量份数,绝缘片具体包括如下成分:三元乙丙橡胶80份、弹性聚氨酯70 份、补强橡胶30份、顺丁橡胶25份、煅烧高岭土12份、聚乙烯粉末12份、白炭黑12份、硫磺粉8份、三聚氰酸三烯丙酯8份、硬脂酸8份、偶联剂10 份、软化剂8份、氧化锌8份、防老剂3份、促进剂3份、增粘树脂2份、微晶蜡2份、催化剂5份和结构抑制剂5份,绝缘片的厚度为0.5-2.0mm,且绝缘片的外径为5-40mm,内径为1-20mm,偶联剂设计为硅烷偶联剂,催化剂设计为有机钛蛰合剂,结构抑制剂设计为二苯基甲烷;

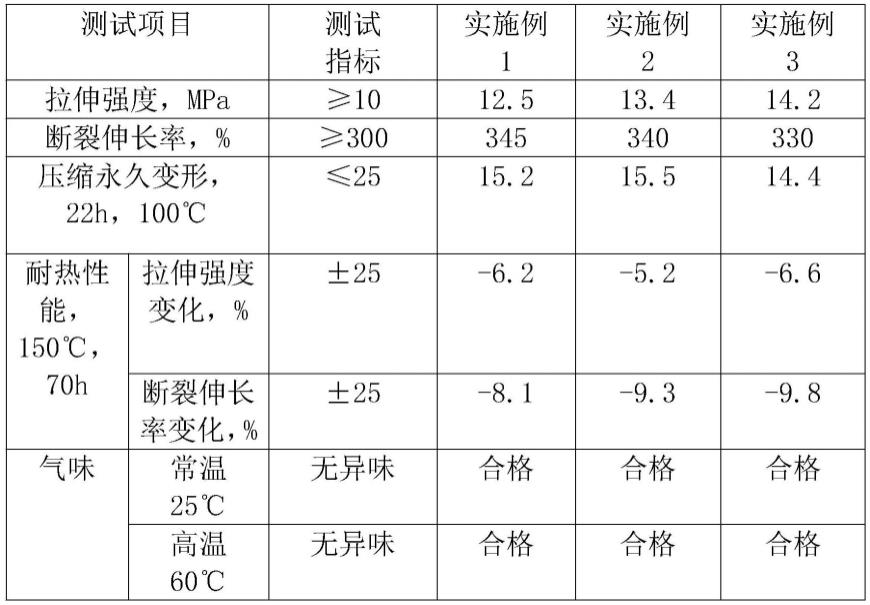

27.实施例1:

28.本发明提供一种技术方案:一种汽车锂电池用多功能柔性绝缘片的加工工艺,绝缘片的制备方法包括如下步骤:步骤一:按照质量份数配备各原料,先将三元乙丙橡胶、补强橡胶、顺丁橡胶、硬脂酸、弹性聚氨酯、聚乙烯粉末、三聚氰酸三烯丙酯、交联剂和偶联剂混合,并投入到密炼机中进行初步密炼;步骤二:然后将煅烧高岭土、硫磺粉、白炭黑、氧化锌、防老剂、软化剂、促进剂、增粘树脂、微晶蜡、催化剂和结构抑制剂加入,以完成密炼过程;步骤三:将密炼得到的胶料由密炼机排出到开炼机中,胶料在开炼机中经三辊薄通,在薄通完成后将胶料切割成一定尺寸的块状胶块备用;步骤四:将步骤三中块状胶块放入压延机中进行压延处理,得到绝缘膜,接着利用拉伸机对压延机压出的绝缘膜进行拉薄、拉宽及裁剪,得到所需厚度和宽度的绝缘膜;步骤五:将步骤四得到的绝缘膜通过压延机贴合在表面经拔水处理的纱布上,以形成绝缘布,通过加硫机对绝缘布进行硫化处理,随后剥离纱布,得到经硫化处理的绝缘膜;步骤六:将硫化处理得到的绝缘膜通过模压机与酚醛树脂基层板进行压合,即得到绝缘片成品;步骤一中密炼机的预热密炼温度为50℃,密炼机的密炼时间为2min,步骤二中密炼机的密炼温度为160℃,密炼机的密炼时间为 8min,步骤三中开炼机的薄通次数为12次,开炼机的辊温控制为60℃,步骤四中压延机压出的绝缘膜的厚度控制在1.0mm,压延机的温度控制在80℃,步骤五中加硫机硫化处理时的温度控制在100℃,且硫化时间为10min;

29.实施例2:

30.本发明提供一种技术方案:一种汽车锂电池用多功能柔性绝缘片的加工工艺,绝缘片的制备方法包括如下步骤:步骤一:按照质量份数配备各原料,先将三元乙丙橡胶、补强橡胶、顺丁橡胶、硬脂酸、弹性聚氨酯、聚乙烯粉末、三聚氰酸三烯丙酯、交联剂和偶联剂混合,并投入到密炼机中进行初步密炼;步骤二:然后将煅烧高岭土、硫磺粉、白炭黑、氧化锌、防老剂、软化剂、促进剂、增粘树脂、微晶蜡、催化剂和结构抑制剂加入,以完成密炼过程;步骤三:将密炼得到的胶料由密炼机排出到开炼机中,胶料在开炼机中经三辊薄通,在薄通完成后将胶料切割成一定尺寸的块状胶块备用;步骤四:将步骤三中块状胶块放入压延机中进行压延处理,得到绝缘膜,接着利用拉伸机对压延机压出的绝缘膜进行拉薄、拉宽及裁剪,得到所需厚度和宽度的绝缘膜;步骤五:将步骤四得到的绝缘膜通过压延机贴合在表面经拔水处理的纱布上,以形成绝缘布,通过加硫机对绝缘布进行硫化处理,随后剥离纱布,得到经硫化处理的绝缘膜;步骤六:将硫化处理得到的绝缘膜通过模压机与酚醛树脂基层板进行压合,即得到绝缘片成品;步骤一中密炼机的预热密炼温度为55℃,密炼机的密炼时间为4min,步骤二中密炼机的密炼温度为165℃,密炼机的密炼时间为 10min,步骤三中

开炼机的薄通次数为14次,开炼机的辊温控制为65℃,步骤四中压延机压出的绝缘膜的厚度控制在2.0mm,压延机的温度控制在90℃,步骤五中加硫机硫化处理时的温度控制在110℃,且硫化时间为11min;

31.实施例3:

32.本发明提供一种技术方案:一种汽车锂电池用多功能柔性绝缘片的加工工艺,本发明提供一种技术方案:一种汽车锂电池用多功能柔性绝缘片的加工工艺,绝缘片的制备方法包括如下步骤:步骤一:按照质量份数配备各原料,先将三元乙丙橡胶、补强橡胶、顺丁橡胶、硬脂酸、弹性聚氨酯、聚乙烯粉末、三聚氰酸三烯丙酯、交联剂和偶联剂混合,并投入到密炼机中进行初步密炼;步骤二:然后将煅烧高岭土、硫磺粉、白炭黑、氧化锌、防老剂、软化剂、促进剂、增粘树脂、微晶蜡、催化剂和结构抑制剂加入,以完成密炼过程;步骤三:将密炼得到的胶料由密炼机排出到开炼机中,胶料在开炼机中经三辊薄通,在薄通完成后将胶料切割成一定尺寸的块状胶块备用;步骤四:将步骤三中块状胶块放入压延机中进行压延处理,得到绝缘膜,接着利用拉伸机对压延机压出的绝缘膜进行拉薄、拉宽及裁剪,得到所需厚度和宽度的绝缘膜;步骤五:将步骤四得到的绝缘膜通过压延机贴合在表面经拔水处理的纱布上,以形成绝缘布,通过加硫机对绝缘布进行硫化处理,随后剥离纱布,得到经硫化处理的绝缘膜;步骤六:将硫化处理得到的绝缘膜通过模压机与酚醛树脂基层板进行压合,即得到绝缘片成品;步骤一中密炼机的预热密炼温度为60℃,密炼机的密炼时间为6min,步骤二中密炼机的密炼温度为170℃,密炼机的密炼时间为 12min,步骤三中开炼机的薄通次数为16次,开炼机的辊温控制为70℃,步骤四中压延机压出的绝缘膜的厚度控制在3.0mm,压延机的温度控制在100℃,步骤五中加硫机硫化处理时的温度控制在120℃,且硫化时间为12min。

33.本实施例的性能测试结果

34.35.本发明中的绝缘片,具备很好的抗拉伸能力和抗老化性,耐高温且在高温使用过程中无异味产生,并具有很好的防震和密封性能,成分配制较为合理。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1