一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法与流程

1.本发明属于石油开采技术领域,具体涉及一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法。

背景技术:

2.在油田开发过程中,采出的原油经过破乳之后,油水两相分开,分离出的采出水中含有大量的有机物质,它们为大量细菌的生长提供了良好的环境,其中的硫酸盐还原菌、铁细菌、腐生菌可以腐蚀管道设备,堵塞油层,给油田生产造成了严重后果;同时随着油田开采程度的加深,油层的温度和矿化度也随之不断增加。

3.普通聚丙烯酰胺不耐温、不耐剪切、不耐细菌,遇到采出污水粘度下降,使得采油率也在不断地下降,不适合该类油层的开采。因此受水质高矿化度、细菌、设备剪切等因素影响,对聚合物产品的抗污水性、适应性、抗剪切、抗盐等性能提出了更高要求。

技术实现要素:

4.本发明的第一目的是为解决上述技术问题,提供一种驱油用抗盐抗菌聚丙烯酰胺。所制备的驱油用抗盐抗菌聚丙烯酰胺在配方中引入了具有抗菌性能的梯型功能单体和阴离子功能单体,可抑制污水中硫酸盐还原菌、铁细菌、腐生菌等滋生,大大提高了聚丙烯酰胺在污水中的粘度保留率;引入了硅烷偶联剂和raft (可逆加成链转移剂),有效改善溶解性。

5.本发明的第二目的是提供上述驱油用抗盐抗菌聚丙烯酰胺的制备方法。

6.本发明通过以下技术方案来实现:

7.一种驱油用抗盐抗菌聚丙烯酰胺,其组分及重量份数为:

8.丙烯酰胺100-260份,梯型功能单体10-30份,阴离子功能单体10-30份,脱盐水500-700份,硅烷偶联剂0.002-0.005份,过硫酸铵0.05-0.2份,亚硫酸氢钠0.05-0.2份。

9.作为本发明的进一步改进,所述的梯型功能单体包含的组分及重量份数为:

10.amps 50-100份,抗菌功能单体5-20份,非离子表面活性剂10-30份,raft (可逆加成链转移剂)0.1-0.5份,脱盐水600份,过硫酸铵2份,亚硫酸氢钠2 份,硫酸铜0.01份。

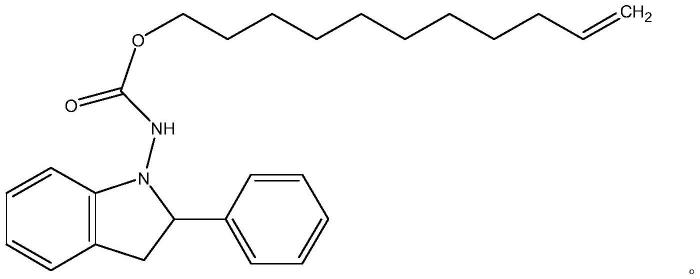

11.作为本发明的进一步改进,所述的抗菌功能单体,其结构式如下所示:

[0012][0013]

该单体亲水性不好,长链抑制周边单体水解,因此与亲水单体amps发生梯度聚合反应,均匀分布,增强水溶性,该单体干扰病原菌有丝分裂、中纺锤体的形成,影响细胞分

裂,有较强杀菌能力。

[0014]

作为本发明的进一步改进,所述的抗菌功能单体,其合成机理如下:

[0015]

n-(2-苯骈咪锉基)-氨基甲酸甲酯发生水解反应,生成n-(2-苯骈咪锉基)-氨基甲酸,n-(2-苯骈咪锉基)-氨基甲酸再与十一烯醇发生酯化反应,生成抗菌功能单体。

[0016][0017][0018]

作为本发明的进一步改进,所述的raft(可逆加成链转移剂)为三硫代碳酸酯、二硫代酯或二硫代酯氨基甲酸酯中的任意一种。

[0019]

作为本发明的进一步改进,所述的非离子表面活性剂为烷基酚聚氧乙烯醚,壬基酚聚氧乙烯醚中的任意一种。

[0020]

作为本发明的进一步改进,所述的梯型功能单体制备方法如下:

[0021]

步骤一:取5-20份抗菌功能单体,与10-30份非离子表面活性剂充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用;以上均为质量份数;

[0022]

步骤二:将50-100份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和至ph在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数;

[0023]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.1-0.5份raft(可逆加成链转移剂)、2份过硫酸铵和2份亚硫酸氢钠;以上均为质量份数;

[0024]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所

得的抗菌功能单体溶液,将抗菌功能单体在20-60min内滴入amps-na溶液中,继续恒温反应24h,得到分子量在2000~5000的梯型功能单体。

[0025]

所述的梯型功能单体,在raft(可逆加成链转移剂)作用下,形成短链聚合单体两端并未被终止,可以继续聚合,结构示意如下:

[0026][0027]

其中,为抗菌功能单体,

●

为amps。单体组成模板根据amps与抗菌功能单体比例和抗菌功能单体滴加速度决定。

[0028]

作为本发明的进一步改进,所述的阴离子功能单体为1-丙烯酰胺基-4-甲基哌嗪、乙烯基吡咯烷酮、n,n-二甲基-n-乙烯、n-丙烯酰吗啉中的一种;所述的硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷中的任意一种。

[0029]

制备上述驱油用抗盐抗菌聚丙烯酰胺,其制作方法包括以下步骤:

[0030]

(1)将梯型功能单体、阴离子功能单体、丙烯酰胺和脱盐水混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0031]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次加入硅烷偶联剂、过硫酸铵和亚硫酸氢钠,2-16℃引发聚合,反应4-6h 后,得到有弹性的透明胶块,继续在85℃下熟化2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0032]

采用上述技术方案的积极效果:本发明针对现有技术的地层回注污水配制聚丙烯酰胺降粘问题,在配方中引入了抗菌功能单体,且均匀分布在聚丙烯酰胺长链中,更有效抑制污水中硫酸盐还原菌、铁细菌、腐生菌等滋生;本发明在污水中90天的粘度保留率大于90%,大大提高了聚丙烯酰胺在污水中的粘度保留率,同时引入阴离子功能单体和amps,均体现较好的抗盐能力,硅烷偶联剂产生的多孔结构增强了聚丙烯酰胺在盐水中的溶解速度。

具体实施方式

[0033]

下面结合实施例和试验例对本发明做进一步的说明,以下所述,仅是对本发明的较佳实施例而已,并非对本发明做其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为同等变化的等效实施例。凡是未脱离本发明方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与改型,均落在本发明的保护范围内。

[0034]

实施例1

[0035]

一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法:

[0036]

(1)将丙烯酰胺150份,梯型功能单体10份,1-丙烯酰胺基-4-甲基哌嗪单体10份,脱盐水500份,混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0037]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次

加入乙烯基三乙氧基硅烷0.002份,过硫酸铵0.05份和亚硫酸氢钠0.05 份,2-4℃引发聚合,反应4-6h后,得到有弹性的透明胶块,继续在85℃下熟化 2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0038]

其中,步骤(1)中梯型功能单体制备方法如下:

[0039]

步骤一:取5份抗菌功能单体,与10份烷基酚聚氧乙烯醚充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用。以上均为质量份数。

[0040]

步骤二:将50份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和ph至在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数。

[0041]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.1份三硫代碳酸酯、 2份过硫酸铵和2份亚硫酸氢钠。以上均为质量份数。

[0042]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所得的抗菌功能单体溶液,将抗菌功能单体在60min内滴入amps-na溶液中,继续恒温反应24h,得到分子量在2000~5000的梯型功能单体。

[0043]

所述的梯型功能单体,在raft(可逆加成链转移剂)作用下,形成短链聚合单体两端并未被终止,可以继续聚合,结构示意如下:

[0044][0045]

其中,为抗菌功能单体,

●

为amps。单体组成模板根据amps与抗菌功能单体比例和抗菌功能单体滴加速度决定。

[0046]

其中,所述的抗菌功能单体,其结构式如下所示:

[0047][0048]

该单体亲水性不好,长链抑制周边单体水解,因此与亲水单体amps发生梯度聚合反应,均匀分布,增强水溶性,该单体干扰病原菌有丝分裂、中纺锤体的形成,影响细胞分裂,有较强杀菌能力。

[0049]

所述的抗菌功能单体的合成机理如下:

[0050]

n-(2-苯骈咪锉基)-氨基甲酸甲酯发生水解反应,生成n-(2-苯骈咪锉基)-氨基甲酸,n-(2-苯骈咪锉基)-氨基甲酸再与十一烯醇发生酯化反应,生成抗菌功能单体。

[0051][0052]

实施例2

[0053]

一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法:

[0054]

(1)将丙烯酰胺150份,梯型功能单体30份,乙烯基吡咯烷酮单体30份,脱盐水600份混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0055]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次加入乙烯基三甲氧基硅烷0.005份,过硫酸铵0.1份和亚硫酸氢钠0.1 份,6-8℃引发聚合,反应4-6h后,得到有弹性的透明胶块,继续在85℃下熟化 2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0056]

(3)步骤(1)中梯型功能单体制备方法如下:

[0057]

步骤一:取5份抗菌功能单体,与10份壬基酚聚氧乙烯醚充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用。以上均为质量份数。

[0058]

步骤二:将50份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和至ph在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数。

[0059]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.1份二硫代酯、2份过硫酸铵和2份亚硫酸氢钠。以上均为质量份数。

[0060]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所得的抗菌功能单体溶液,将抗菌功能单体在60min内滴入amps-na溶液中,继续恒温反应

24h,得到分子量在2000~5000的梯型功能单体。

[0061]

所述的抗菌功能单体和合成机理同实施例1。

[0062]

实施例3

[0063]

一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法:

[0064]

(1)将丙烯酰胺200份,梯型功能单体20份,乙烯基吡咯烷酮单体20份,脱盐水600份混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0065]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次加入乙烯基三(β-甲氧乙氧基)硅烷0.004份,过硫酸铵0.1份和亚硫酸氢钠0.1份,10-12℃引发聚合,反应4-6h后,得到有弹性的透明胶块,继续在85℃下熟化2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0066]

(3)步骤(1)中梯型功能单体制备方法如下:

[0067]

步骤一:取10份抗菌功能单体,与15份壬基酚聚氧乙烯醚充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用。以上均为质量份数。

[0068]

步骤二:将75份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和至ph在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数。

[0069]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.3份二硫代酯、2份过硫酸铵和2份亚硫酸氢钠。以上均为质量份数。

[0070]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所得的抗菌功能单体溶液,将抗菌功能单体在30min内滴入amps-na溶液中,继续恒温反应24h,得到分子量在2000~5000的梯型功能单体。

[0071]

所述的抗菌功能单体和合成机理同实施例1。

[0072]

实施例4

[0073]

一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法:

[0074]

(1)将丙烯酰胺260份,梯型功能单体10份,n,n-二甲基-n-乙烯单体10 份,水600份混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0075]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次加入乙烯基三乙氧基硅烷0.003份,过硫酸铵0.1份和亚硫酸氢钠0.1 份,4-6℃引发聚合,反应4-6h后,得到有弹性的透明胶块,继续在85℃下熟化 2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0076]

(3)步骤(1)中梯型功能单体制备方法如下:

[0077]

步骤一:取20份的抗菌功能单体,与30份壬基酚聚氧乙烯醚充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用。以上均为质量份数。

[0078]

步骤二:将100份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和至ph在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数。

[0079]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.1份二硫代酯、2份过硫酸铵和2份亚硫酸氢钠。以上均

为质量份数。

[0080]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所得的抗菌功能单体溶液,将抗菌功能单体在60min内滴入amps-na溶液中,继续恒温反应24h,得到分子量在2000~5000的梯型功能单体。

[0081]

所述的抗菌功能单体和合成机理同实施例1。

[0082]

实施例5

[0083]

一种驱油用抗盐抗菌聚丙烯酰胺及其制备方法:

[0084]

(1)将丙烯酰胺260份,梯型功能单体30份,n-丙烯酰吗啉单体30份,水700份混合搅拌均匀,用10%氢氧化钠溶液调节ph值为7.5-7.55;

[0085]

(2)将步骤(1)所配制的溶液加入到绝热聚合釜中,通入氮气,除氧30min 后,依次加入乙烯基三甲氧基硅烷0.005份,过硫酸铵0.2份和亚硫酸氢钠0.2 份,14-16℃引发聚合,反应4-6h后,得到有弹性的透明胶块,继续在85℃下熟化2h,便可进行造粒、烘干、粉碎、筛分,得到驱油用抗盐抗菌聚丙烯酰胺的聚合物干粉。

[0086]

(3)步骤(1)中梯型功能单体制备方法如下:

[0087]

步骤一:取20份的抗菌功能单体,与30份烷基酚聚氧乙烯醚充分混合后,加入100份脱盐水溶解,得到抗菌功能单体溶液,待用。以上均为质量份数。

[0088]

步骤二:将100份amps单体溶于500份脱盐水中,用浓度20%的氢氧化钠溶液中和至ph在6.5-7范围内,得到amps-na溶液,待用。以上均为质量份数。

[0089]

步骤三:将步骤二所得的amps-na溶液装入三口圆底烧瓶中,将三口圆底烧瓶至于50℃恒温水域中,在三口圆底烧瓶上分别装上温度计及电动搅拌器,启动搅拌器,向三口圆底烧瓶中依次加入0.01份硫酸铜、0.5二硫代酯氨基甲酸酯、2份过硫酸铵和2份亚硫酸氢钠。以上均为质量份数。

[0090]

步骤四:在三口圆底烧瓶上安装恒压滴液漏斗,在恒压滴液漏斗中装入步骤一所得的抗菌功能单体溶液,将抗菌功能单体在20min内滴入amps-na溶液中,继续恒温反应24h,得到分子量在2000~5000的梯型功能单体。

[0091]

所述的抗菌功能单体和合成机理同实施例1。

[0092]

试验例1

[0093]

实验例1-5驱油用抗盐抗菌聚丙烯酰胺与普通聚丙烯酰胺(主要成分为部分水解阴离子型聚丙烯酰胺)理化指标评价对比,结果如表1:

[0094]

表1驱油用抗盐抗菌聚丙烯酰胺理化指标结果

[0095][0096]

由表1中数据可知,实施例1~5按照聚丙烯酰胺标准要求检测,粘度较高,水溶性良好,本发明根据反应条件,物料投加比例进行调整,可得到分子量在 600~2500万范围内的任意分子量聚丙烯酰胺。

[0097]

试验例2

[0098]

本试验例为粘度稳定性评价:

[0099]

取大庆某采油厂污水(每升水中含有污水硫酸盐还原菌≥25000个、铁细菌≥25000个、腐生菌≥25000个),采取污配污稀的方式,配制聚合物溶液浓度为 1000mg/l,开展无氧条件下的体系粘度稳定性评价,同时与普通聚丙烯酰胺进行对比。粘度检测时间:0d、3d、15d、30d、60d、90d。结果如表2所示。

[0100]

表2驱油用抗盐抗菌聚丙烯酰胺粘度保留率结果

[0101][0102]

由表2中数据可知,本发明实施例1~5在90天粘度保留率大于90%,对照组普通聚丙烯酰胺在三天粘度降低43.75%,30d粘度降为0,说明本发明具有很好的抗污水性能,能够在地层驱替过程中长期运移。

[0103]

试验例3

[0104]

本试验例对溶解性评价:

[0105]

用模拟盐水(矿化度15000mg/l),采取污配污稀的方式,配制浓度为 1000mg/l的聚合物溶液,评价产品溶解性,同时与普通聚丙烯酰胺进行对比。使用dv

‑ⅱ

粘度计每10min检测一次溶液粘度,记录粘度值,当相邻时间两溶液 [t1、t2、t1《t2]的黏度值(η1、η2)符合公式|(η2-η1)|/η2

×

100%《3%,则视为在时间t1内完全溶解。实施例1(20min)|(η2-η1)|/η2

×

00%=2.93%《3%;实施例2(30min)|(η2-η1)|/η2

×

100%=0.76《3%;实施例3(30min)|(η2-η1) |/η2

×

100%=2.44《3%;实施例4(30min)|(η2-η1)|/η2

×

100%=1.91《3%;实施例5(40min)|(η2-η1)|/η2

×

100%=0.5%《3%;普通聚丙烯酰胺(110min)|(η2-η1) |/η2

×

100%=1.39%《3%。

[0106]

结果如表3所示:

[0107]

表3驱油用抗盐抗菌聚丙烯酰胺溶解性实验结果

[0108] 实施例1实施例2实施例3实施例4实施例5普通高分10min41.050.550.745.351.9不溶20min42.252.153.247.257.8不溶30min42.352.554.548.159.8不溶40min

ꢀꢀꢀꢀ

60.22.160min

ꢀꢀꢀꢀꢀ

4.290min

ꢀꢀꢀꢀꢀ

6.7110min

ꢀꢀꢀꢀꢀ

7.2120min

ꢀꢀꢀꢀꢀ

7.3

[0109]

由表3中数据可知,本发明施例1~4在30min之内可溶解,实施例5在40min 内溶解完全,普通聚丙烯酰胺在110min可溶解,说明本发明由于加入raft(可逆加成链转移剂),分子链长度更均匀,引入亲水功能单体增强水溶性,抗菌单体增强丙烯酰胺链的刚性结构,不易卷曲,同时加入硅烷偶联剂产生的多孔结构使产品溶解性也大大提高。

[0110]

试验例4

[0111]

本试验例对抗盐性评价:

[0112]

配制不同浓度氯化钠溶液(浓度从5000mg/l-20000mg/l),用氯化钠溶液将实施例1~5的产品配制稀释成浓度为1000mg/l的溶液,使用布氏粘度计dv ii 在45℃恒温条件下测粘度,用普通聚丙烯酰胺在相同条件下作为对照实验,粘度测试结果如表4所示:

[0113]

表4抗盐性测试结果

[0114][0115]

如表4所示,随着矿化度的增加,实施例1~5粘度略有下降,梯形功能单体用量越高,粘度受矿化度升高影响越小,有较强的抗盐性;普通丙烯酰胺的粘度随着矿化度的升高一直呈下降趋势。说明通过加入梯型功能单体、阴离子功能单体,使聚丙烯酰胺具有了良好的抗盐性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1