一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法

1.本发明属于无机非金属粉体技术领域,具体涉及一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法。

背景技术:

2.滑石是一种含水的层状硅酸盐矿物,具有良好的化学稳定性、低硬度、亲油疏水等特性,是一种不可多得的功能性填料,可广泛地应用于造纸、塑料、油漆、陶瓷、化妆品、医药、橡胶、农产品、肥料等行业中。滑石的主要用途之一是作为塑料高分子的功能性填充料,目前我国用于塑料方面的滑石每年超过100万吨,且应用领域多以汽车塑料、降解塑料及工程塑料等高端塑料制品为主。研究表明,超细目滑石粉添加到塑料里,可显着提高塑料制品的刚性和耐蠕变性、硬度和耐表面划伤性、耐热性和热变形温度;相当细度的滑石粉亦能提高塑料制品的冲击强度,并且添加后还具有润滑作用,能起流动促进作用,提高塑料的加工工艺性。

3.滑石对塑料产品的增强特性的优劣取决于其纯度、白度、片度、细度和表面改性度五个指标。其中关于表面改性度指标,虽然滑石总体呈现亲油疏水特性,但其与树脂的极性还存在一定的差异,相容性不理想。因此,为了改善滑石与树脂之间的界面结合力,必须采用适当的方法对滑石粉进行表面改性。

4.聚丙烯作为发展最快的通用塑料中的一种,具有用途广泛、来源丰富、性能稳定等优点,被广泛应用于汽车、军事、新能源等多个行业。然而在实际应用中,聚丙烯会出现成型收缩率大,低温易折断,容易发生形变等缺点,在应用上,特别是作为结构材料,受到很大限制,不能作为高性能的工程塑料,往往通过添加碳纤维、玻璃纤维等填料进行增强改性,提高聚丙烯的结晶性和透明度,但是少有通过添加滑石粉改善聚丙烯塑料性能的报道。

技术实现要素:

5.针对上述不足,本发明公开了一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,采用该滑石粉对聚丙烯进行改性,可以有效提升复合材料的拉伸强度、冲击强度等综合机械强度。

6.本发明是采用如下技术方案实现的:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在15~35℃且搅拌速度为600 r/min的条件下,以喷雾方式加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:(14~16);(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:(5~10),所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:(3~5),然后以500~800 m/s的气流速度进行粉碎细化,分级机出料粒径控制为2~3 μm,得到改性滑石粉;

(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:(4~5),接着加热至80~110℃后,以350~500 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:(1.5~2)。

7.滑石是一种含水的层状硅酸盐矿物,且具有天然润滑作用,通过立式磨、雷蒙磨、环辊磨等常规粉碎,并且经过连续表面改性机、高速混合机等常规改性手段得到的改性滑石粉,其效果并不理想。本发明采用气流粉碎及精细分级技术,通过改变表面改性剂组成以及表面改性剂的进料方式、气体流量、滑石进样量等控制手段对滑石粉进行粉碎及表面改性,可以极大的保留滑石的片层状结构,并得到粒径分布均匀的超细化、改性程度高的滑石粉体。同时,常规的硅烷偶联剂为液体状,如直接加入气流粉碎机存在加入量控制不准确、液体硅烷与滑石接触不均匀、液体硅烷与滑石碰撞摩擦力小等系列问题,所以本发明先采用惰性吸附剂对硅烷进行吸附处理,得到粉末化的偶联剂可极大改善滑石产品的表面改性程度(活化度)和改性均匀性。

8.本发明配方中增加了一定量的碳酸钙晶须成分,片层状的滑石粉与长针状的碳酸钙晶须存在协同增强作用,通过与塑料共混后,可以有效提高塑料制品的拉伸强度、弯曲强度和热变形温度等性能,增加了本技术产品在车用塑料领域的适用性。由于碳酸钙晶须在气流粉碎过程中,容易折断降低晶须的长径比,因此本发明采用高混机对碳酸钙晶须进行改性,并缩短改性时间,以最大程度保留碳酸钙晶须的长针状。

9.进一步的,步骤(1)中所述的惰性吸附剂为具有片层状的h-mcm-22分子筛和h-zsm-5分子筛中的一种或其任意比例的混合物,以氧化硅和氧化铝计算,所述h-mcm-22分子筛或h-zsm-5分子筛中sio2和al2o

3 的重量比为(15~30):1,所述h-mcm-22分子筛或h-zsm-5分子筛的孔径为0.2~40 nm,孔容为0.35~0.50 cm3/g,比表面积为650~1000 m2/g;优选具有片层状的h-mcm-22分子筛。

10.进一步的,步骤(1)中所述的硅烷偶联剂为kh-550、kh-570、kh-560和kh-602中的任意一种。

11.进一步的,步骤(2)中所述的滑石粉的粒径为400目~600目,所述的滑石粉中二氧化硅含量大于60 wt%;所述的改性滑石粉的d95小于2.7 μm。

12.进一步的,步骤(3)中所述的碳酸钙晶须的长度为25 μm~50 μm,直径为0.8~1.5 μm。

13.本技术方案与现有技术相比较具有以下有益效果:1、本发明人研究发现若硅烷和硬脂酸以同时进料方式对粉体产品进行表面改性,此两种改性剂间会存在明显相互干扰,降低改性效率,所以本发明首先采用了硅烷在气流粉碎过程对滑石进行表面改性,随后以硬脂酸在高混机中对产品进行二次表面改性,一方面可以提高改性程度、另一方面可以提高改性剂的利用率。

14.2、本发明不仅采用惰性吸附剂对硅烷偶联剂进行表面处理,并且通过控制改性硅烷偶联剂和滑石粉在气流粉碎机中混合的进料方式、气体流量、进料配比等参数条件,改善滑石产品的表面改性程度(活化度)和改性均匀性,而且还将得到的改性滑石粉依次和碳酸钙晶须、硬脂酸混合反应,得到得到粒径分布均匀的超细化、改性程度高的复合滑石粉体。将所得到的复合滑石粉作为添加剂与塑料共混能够提升塑料的机械性能。

15.3、本发明工艺简单,操作方便,将本发明制备得到的的活性滑石粉与树脂共混,可以得到综合性能优异的塑料制品,在车用塑料领域具有很好的适用性,可以应用于汽车工业中许多领域,如汽车的保险杠和仪表盘,另外还用于风扇罩、加热器罩、导管、蓄电池防热板、流体泵件等。

具体实施方式

16.以下通过实施例进一步说明本发明,但不作为对本发明的限制。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。

17.实施例1:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在30℃且搅拌速度为600 r/min的条件下,以喷雾方式在15min内加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:15.5;所述的惰性吸附剂为具有片层状的h-mcm-22分子筛,以氧化硅和氧化铝计算,所述h-mcm-22分子筛中sio2和al2o

3 的重量比为25:1,所述h-mcm-22分子筛的孔径为10nm,孔容为0.40 cm3/g,比表面积为900 m2/g;所述的硅烷偶联剂为kh-570;(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:8,所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:4.5,然后以700 m/s的气流速度进行粉碎细化,分级机出料粒径控制为2 μm,得到改性滑石粉;所述的滑石粉的粒径为550目,所述的滑石粉中二氧化硅含量为63.2 wt%;(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:4.8,接着加热至105℃后,以450 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:1.75;所述的碳酸钙晶须的长度为30 μm,直径为1.2μm。

18.实施例2:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在15℃且搅拌速度为600 r/min的条件下,以喷雾方式在10min内加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:14;所述的惰性吸附剂为具有片层状的h-zsm-5分子筛,以氧化硅和氧化铝计算,所述h-zsm-5分子筛中sio2和al2o

3 的重量比为15:1,所述h-zsm-5分子筛的孔径为0.2 nm,孔容为0.35 cm3/g,比表面积为650 m2/g;所述的硅烷偶联剂为kh-602;(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:5,所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:3,然后以500 m/s的气流速度进行粉碎细化,分级机出料粒径控制为2 μm,得到改性滑石粉;所述的滑石粉的粒径为400目,所述的滑石粉中二氧化硅含量为68.3 wt%;

(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:4,接着加热至80℃后,以350 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:1.5;所述的碳酸钙晶须的长度为25 μm,直径为0.8 μm。

19.实施例3:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在18℃且搅拌速度为600 r/min的条件下,以喷雾方式在20min内加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:14.5;所述的惰性吸附剂为具有片层状的h-mcm-22分子筛和h-zsm-5分子筛等质量混合的混合物,以氧化硅和氧化铝计算,所述h-mcm-22分子筛中sio2和al2o

3 的重量比为20:1,所述h-mcm-22分子筛的孔径为10nm,孔容为0.45 cm3/g,比表面积为750 m2/g;所述h-zsm-5分子筛中sio2和al2o

3 的重量比为25:1,所述h-zsm-5分子筛的孔径为20nm,孔容为0.35 cm3/g,比表面积为800 m2/g所述的硅烷偶联剂为kh-560;(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:6,所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:3.5,然后以650 m/s的气流速度进行粉碎细化,分级机出料粒径控制为2.5μm,得到改性滑石粉;所述的滑石粉的粒径为500目,所述的滑石粉中二氧化硅含量为63.0 wt%;(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:4.2,接着加热至90℃后,以400 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:1.6;所述的碳酸钙晶须的长度为30μm,直径为1.2μm。

20.实施例4:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在35℃且搅拌速度为600 r/min的条件下,以喷雾方式在15min内加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:16;所述的惰性吸附剂为具有片层状的h-zsm-5分子筛,以氧化硅和氧化铝计算,所述h-zsm-5分子筛中sio2和al2o

3 的重量比为30:1,所述h-zsm-5分子筛的孔径为40 nm,孔容为0.50 cm3/g,比表面积为1000 m2/g;所述的硅烷偶联剂为kh-550;(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:10,所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:5,然后以800 m/s的气流速度进行粉碎细化,分级机出料粒径控制为3 μm,得到改性滑石粉;所述的滑石粉的粒径为600目,所述的滑石粉中二氧化硅含量为65.1 wt%;(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:5,接着加热至110℃后,以500 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:2;所述的碳酸钙晶须的长度为50 μm,直径为1.5μm。

21.实施例5:一种车用聚丙烯塑料专用型超细活性滑石粉的制备方法,其包括以下步骤:(1)取惰性吸附剂在25℃且搅拌速度为600 r/min的条件下,以喷雾方式10min内加入硅烷偶联剂,并持续搅拌混合处理10min,得到粉末化的改性硅烷偶联剂,所述惰性吸附剂和硅烷偶联剂的重量比为10:15;所述的惰性吸附剂为具有片层状的h-mcm-22分子筛,以氧化硅和氧化铝计算,所述h-mcm-22分子筛中sio2和al2o

3 的重量比为25:1,所述h-mcm-22分子筛的孔径为30 nm,孔容为0.50 cm3/g,比表面积为900 m2/g;所述的硅烷偶联剂为kh-570;(2)取滑石粉和步骤(1)中得到的改性硅烷偶联剂,接着将它们分别从两个不同的进料口加入气流粉碎机中,所述滑石粉和改性硅烷偶联剂的重量比为200:7.5,所述滑石粉和改性硅烷偶联剂的进料速率的比例为100:4,然后以600 m/s的气流速度进行粉碎细化,分级机出料粒径控制为3μm,得到改性滑石粉;所述的滑石粉的粒径为400目,所述的滑石粉中二氧化硅含量为61.5 wt%;(3) 将步骤(2)中得到的改性滑石粉和碳酸钙晶须加入到高混机中,所述改性滑石粉和碳酸钙晶须的重量比为100:4.5,接着加热至85℃后,以380 r/min的速度搅拌,并且加入硬脂酸,继续混合处理5 min,冷却后即得车用塑料专用型超细活性滑石粉,所述硬脂酸和改性滑石粉的重量比为100:1.88;所述的碳酸钙晶须的长度为35μm,直径为1.0μm。

22.对比例1:本对比例与实施例5所述制备方法的区别仅在于,省略步骤(1),不使用惰性吸附剂对硅烷偶联剂进行改性,直接将kh-570与滑石粉混合进行滑石粉改性。

23.对比例2:本对比例与实施例5所述制备方法的区别仅在于,步骤(3)中,不添加碳酸钙晶须,仅使用改性滑石粉和硬脂酸混合进行处理。

24.对比例3:本对比例与实施例5所述制备方法的区别仅在于,步骤(1)中,采用孔径为30 nm,孔容为0.50 cm3/g,比表面积为900 m2/g的多孔硅胶代替惰性吸附剂与硅烷偶联剂混合改性。

25.对比例4:本对比例与实施例5所述制备方法的区别仅在于,步骤(1)中,采用孔径为10 nm,孔容为0.34 cm3/g,比表面积为200 m2/g的片层状h-mcm-22分子筛与硅烷偶联剂混合改性。

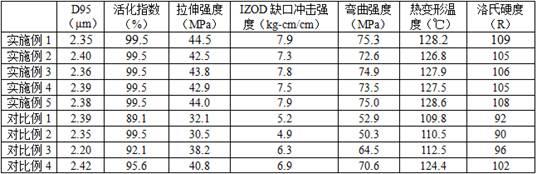

26.实验例:按照实施例1~5和对比例1~4所述方法制备车用塑料专用型超细活性滑石粉,然后按照以下方法进行测试,具体结果见表1:粉体样品的测试:d95粒径是将产品分散在酒精中,采用激光粒度仪直接测试;产品的活化指数=样品中飘浮部分的质量(g)/样品总质量(g),每次取样10

±

0.001g,悬浮于500ml水,在80w超声波震荡中处理3min后静置分层后进行测试。

27.粉体样品填充性能测试:将所得30重量份滑石样品、70重量份聚丙烯塑料混合后,通过进料口加入注塑机,在170℃、45mpa条件下注塑制成标准测试样条。测试条件:拉伸强度参照标准astmd-1238测试;izod缺口冲击强度按标准astmd-256测试;弯曲强度按照

astmd-790标准测试、热变形温度测试按astmd-648测试,洛氏硬度测试按astmd-785测试。

28.表1 不同方法制备得到的活性滑石粉测试结果由上述数据可见,将活性滑石粉作为添加剂加入到聚丙烯塑料中,可以提高塑料的机械性能,但是按照本发明所述方法制备得到的活性滑石粉所获得的效果明显优于对比例中所述方法制备的活性滑石粉。

29.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1