一种添加到橡胶鞋底的轻质母粒及其鞋底橡胶材料的制作方法

1.本发明属于橡胶技术领域,具体涉及一种添加到橡胶鞋底的轻质母粒及其鞋底橡胶材料。

背景技术:

2.随着鞋底材料的不断发展,舒适、轻便成为人们选择鞋靴的一个重要标准,因此,高弹性、轻量化成为当前鞋底材料发展的主要方向。目前,市场上多采用pu、eva等材料做轻质鞋底。pu鞋底、eva发泡鞋底虽然质量轻,但耐低温性、防滑性和耐老化性能差。橡胶作为传统的鞋底材料,具有良好的耐磨性和防滑性,并具有耐高、低温等环境适应性能,但橡胶的比重在1.0-1.4g/cm3,一只普通的鞋底重量大概在200-300克,这导致鞋子穿起来非常笨重,亟待开发出一种轻质橡胶来解决橡胶鞋底比重大的问题。

3.公开号为cn104945826a的专利文献提供一种高耐磨弹性体鞋底料,其由以下原料组成:sbs橡胶弹性体、软化增塑剂、热塑性聚氨酯弹性体、聚烯烃弹性体、三元乙丙橡胶、聚苯乙烯树脂、丁苯橡胶、填料、抗氧剂、光稳定剂和加工助剂。该发明提供的高耐磨弹性体鞋底料以热塑性弹性体sbs为基材,具有高弹性、高耐磨、低压缩变形、耐候、耐低温、机械性能极佳以及极易挤出加工成型等优点。

4.公开号为cn107312212a的专利文献提供一种橡胶发泡鞋底材料,所述橡胶发泡鞋底材料由基料、补强剂、防老剂、防雾剂、活性剂、硫化剂、促进剂和发泡剂组成。该发明提供的橡胶发泡鞋底材料具有比重小、硬度高、拉力大、很好的延伸性能、抗撕裂和很高的耐磨度,使用本发明提供的橡胶发泡材料制造的鞋底不仅具有很长的寿命,而且具有极高的舒适性。

5.公开号为cn109593236a的专利文献提供一种轻量化橡胶鞋底材料及其制备方法,由以下重量份的原料制成:天然橡胶50-70份、顺丁橡胶30-50份、活性氧化锌3-7份、硬脂酸1-3份、促进剂ⅰ1.5-2份、防老剂ⅰ0.5-1份、防老剂ⅱ1-2份、硅烷偶联剂1-3份、凡士林3-7份、环烷油10-15份、炭黑30-60份、弹性体cpe 5-20份、空心玻璃微珠10-30份、促进剂ⅱ0.1-0.5份、硫磺1-3份。相对于现有技术,该发明的轻量化橡胶鞋底材料具有弹性高、密度低、舒适程度高的优点,同时还保持了橡胶防滑、耐磨、抗老化性能好的优点。

技术实现要素:

6.本发明所要解决的技术问题是,针对现有技术的不足,提供一种添加到橡胶鞋底的轻质母粒,通过加入级配空心玻璃微珠,减轻其比重,同时提高其抗撕裂性和耐磨性能。

7.为解决上述技术问题,本发明所采用的技术方案是:

8.一种添加到橡胶鞋底的轻质母粒,包括石油树脂、空心玻璃微珠和短切纤维,所述石油树脂为40-80重量份,所述空心玻璃微珠为15-55重量份,所述短切纤维为5-20重量份。

9.优选地,所述石油树脂为c5石油树脂和c9石油树脂的一种以上。作为更优选的方案,上述的c5石油树脂和c9石油树脂的软化点的范围分别为90-120℃;示例性的,c9石油树

脂的软化点可以为90-100℃、100-110℃或110-120℃。

10.优选地,所述空心玻璃微珠的粒径为30-60μm;作为进一步的优选方案,所述空心玻璃微珠的颗粒级配为:粒径30μm的重量百分比为5-20%,粒径40μm的重量百分比为20-40%,粒径50μm的重量百分比为30-45%,粒径60μm的重量百分比为10-30%。

11.优选地,所述短切纤维为芳纶纤维、氨纶纤维和锦纶纤维的一种或两种以上的组合,进一步优选地,所述短切纤维的长度为0.1mm、2mm、5mm或10mm。

12.优选地,所述添加到橡胶鞋底的轻质母粒,还包括:润滑剂ⅰ0-5重量份;进一步优选地,所述润滑剂ⅰ为硬脂酸、硬脂酸丁酯、聚乙烯蜡、油酰胺的一种或两种以上的组合。

13.优选地,所述添加到橡胶鞋底的轻质母粒,还包括:抗氧剂0-1重量份;进一步优选地,所述抗氧剂为抗氧剂1010、抗氧剂1076或抗氧剂168的一种或两种以上的组合。

14.本发明还提供了上述添加到橡胶鞋底的轻质母粒的制备方法,包括如下步骤:将石油树脂烘干;称取烘干的石油树脂、短切纤维、抗氧剂和润滑剂ⅰ,进行物理混拌,得到预混料;打开单螺杆挤出机,设定挤出温度90-150℃,挤出转速10-20r/min,侧喂料转速5-15r/min,将上述的预混料加入单螺杆挤出机的进料口,将空心玻璃微珠从侧喂料加入,进行挤出造粒,得到母粒。上述物理混料过程中,空心玻璃微珠和短切纤维得以在石油树脂中均匀分散;挤出过程则严格控制温度、转速等参数,使得各原料的混匀性更好。

15.作为优选,所述烘干的温度为80-85℃,时间为2小时以上,使石油树脂充分干燥。

16.本发明还提供了一种鞋底橡胶材料,包括轻质母粒、橡胶和其它添加物,其中:轻质母粒的加入量为所述橡胶和其它添加物重量之和的15-25%。

17.其中,所述橡胶为天然橡胶、丁二烯橡胶和顺丁橡胶的一种或两种以上,作为进一步地优选,所述橡胶为天然橡胶、丁二烯橡胶和顺丁橡胶的组合物,所述天然橡胶、丁二烯橡胶和顺丁橡胶的重量比为1:(0.8-1.2):(1.5-2);所述橡胶的重量份为50-65份。

18.优选地,所述其它添加物为白炭黑、炭黑、防吐霜剂、润滑剂ⅱ和防老剂的一种或两种以上;所述其它添加物的重量份为30-45份。更优选的,所述其它添加物中,白炭黑为18-25重量份,炭黑为0-10重量份、防吐霜剂0-10重量份,润滑剂ⅱ0-1重量份,防老剂0-1重量份。

19.其中,防吐霜剂可减少涂霜(吐白)现象发生,示例性的,防吐霜剂可以选择:防喷霜剂luck r-638、防霜剂pr071-30。润滑剂ⅱ可选择硬脂酸、硬脂酸丁酯、聚乙烯蜡、油酰胺的一种或两种以上的组合。防老剂以提高鞋底橡胶材料的抗老化效果。

20.随着人们生活质量的提高,人们对鞋子的轻便舒适性能提出了更高的要求。为满足该需求,行业内人员做出了很多尝试并且总结出了多种解决方法。一般而言,第一种方法是加入弹性体以调节鞋底料比重,例如专利文献cn104945826a以弹性体作为基材,所得鞋底料比重小,力学性能好,但是与以橡胶为基料的鞋底料而言,成本明显增加,受众范围缩小。第二种方法是加入发泡剂以调节鞋底料比重,这种方法工艺控制难度高,容易产生穿孔,导致鞋底料的力学性能欠佳,例如专利文献cn107312212a制作了一种橡胶发泡鞋底材料,其比重较小,但是延伸性、抗撕裂性能等力学性能表现一般。第三种方法是加入空心玻璃微珠,例如专利文献cn109593236a是直接将空心玻璃微珠加入在鞋底料中,同时还加入了一定量的弹性体,使其鞋底料比重减轻;但是直接加入空心玻璃微珠的方法容易造成其分散不均以及扬尘严重等问题,而且同时加入的弹性体提高了鞋底料的成本,实用性降低。

因此,现有解决鞋底料轻便化的方法均存在一定的不足,值得持续的深入研究与改进,为人们提供更为优质的鞋底材料。

21.与现有技术相比,本发明的有益效果如下:

22.本发明提供了一种轻质母粒,其通过在石油树脂中加入适量的级配空心玻璃微珠以调节比重,同时采用短切纤维进行补强,并在石油树脂中分散均匀,从而制成母粒,所用石油树脂可以调节体系粘度并进行一定程度的补强。本发明制备的轻质母粒在橡胶鞋底材料密炼时按一定比例加入,能够大幅度降低橡胶鞋底的比重,而且其耐磨和撕裂性能可以保持在很好的范围。

23.本发明轻质母粒是先将石油树脂与级配空心玻璃微珠和短切纤维进行物理混拌,然后单螺杆挤出造粒,这样克服了空心玻璃微珠在密炼时直接加入存在的分散不均及扬尘严重等问题;空心玻璃微珠的分散均匀性经过物理混料与挤压造粒得到了很好的保障,同时轻质母粒所用基料与橡胶易于混合,进而使得空心玻璃微珠在鞋底材料中得以很好地分散均匀。

24.本发明母粒制作工艺简单,物料成本低,添加到橡胶中不需要进行特殊处理,使用方便,使得其具有很高的商业价值。

具体实施方式

25.为了更好地理解本发明,下面结合实施例进一步清楚阐述本发明的内容,但本发明的保护内容不仅仅局限于下面的实施例。在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员来说显而易见的是,本发明可以无需一个或多个这些细节而得以实施。

26.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在步骤、操作、器件、组件和/或它们的组合。

27.在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

28.若无特殊说明,所有原料均来源于市售产品,且若无特殊说明,则不含有除不可避免的杂质以外的其他未明确指出的组分。

29.实施例1

30.添加到橡胶鞋底的轻质母粒的制备方法,按以下步骤进行:提供如表1所示原料,将石油树脂烘干;称取烘干的石油树脂、短切纤维、抗氧剂和润滑剂ⅰ,进行物理混拌,得到预混料;打开单螺杆挤出机,设定挤出温度120℃,挤出转速15r/min,侧喂料转速10r/min,将上述的预混料加入单螺杆挤出机的进料口,将空心玻璃微珠从侧喂料加入,进行挤出造粒,得到母粒;

31.其中,所述烘干的温度为83℃,时间为2.5小时;

32.该实施例1中,石油树脂为软化点为90-120℃的c5石油树脂;短切纤维为芳纶纤维,长度为2mm;抗氧剂为抗氧剂1010;润滑剂ⅰ为硬脂酸;

33.空心玻璃微珠的颗粒级配为:粒径30μm的重量百分比为5%,粒径40μm的重量百分

比为40%,粒径50μm的重量百分比为30%,粒径60μm的重量百分比为25%。

34.实施例2

35.添加到橡胶鞋底的轻质母粒的制备方法,按以下步骤进行:提供如表1所示原料,将石油树脂烘干;称取烘干的石油树脂、短切纤维、抗氧剂和润滑剂ⅰ,进行物理混拌,得到预混料;打开单螺杆挤出机,设定挤出温度90℃,挤出转速10r/min,侧喂料转速5r/min,将上述的预混料加入单螺杆挤出机的进料口,将空心玻璃微珠从侧喂料加入,进行挤出造粒,得到母粒;

36.其中,所述烘干的温度为80℃,时间为3小时;

37.该实施例2中,石油树脂为软化点为90-100℃的c9石油树脂;短切纤维为;氨纶纤维,长度为0.1mm;抗氧剂为抗氧剂1076;润滑剂ⅰ为聚乙烯蜡;

38.空心玻璃微珠的颗粒级配为:粒径30μm的重量百分比为12%,粒径40μm的重量百分比为33%,粒径50μm的重量百分比为45%,粒径60μm的重量百分比为10%。

39.实施例3

40.添加到橡胶鞋底的轻质母粒的制备方法,按以下步骤进行:提供如表1所示原料,将石油树脂烘干;称取烘干的石油树脂、短切纤维、抗氧剂和润滑剂ⅰ,进行物理混拌,得到预混料;打开单螺杆挤出机,设定挤出温度150℃,挤出转速20r/min,侧喂料转速15r/min,将上述的预混料加入单螺杆挤出机的进料口,将空心玻璃微珠从侧喂料加入,进行挤出造粒,得到母粒;

41.其中,所述烘干的温度为85℃,时间为2小时;

42.该实施例3中,石油树脂为软化点为110-120℃的c9石油树脂;短切纤维为锦纶纤维,长度为5mm;抗氧剂为抗氧剂168;润滑剂ⅰ为油酰胺;

43.空心玻璃微珠的颗粒级配为:粒径30μm的重量百分比为20%,粒径40μm的重量百分比为20%,粒径50μm的重量百分比为30%,粒径60μm的重量百分比为30%。

44.实施例4

45.本实施例4与实施例1不同的是:提供如表1所示的原料。

46.实施例5

47.本实施例5与实施例1不同的是:提供如表1所示的原料。

48.实施例6

49.本实施例6与实施例1不同的是:提供如表1所示的原料。

50.实施例7

51.本实施例7与实施例1不同的是:提供如表1所示的原料。

52.实施例8

53.本实施例8与实施例1不同的是:提供如表1所示的原料。

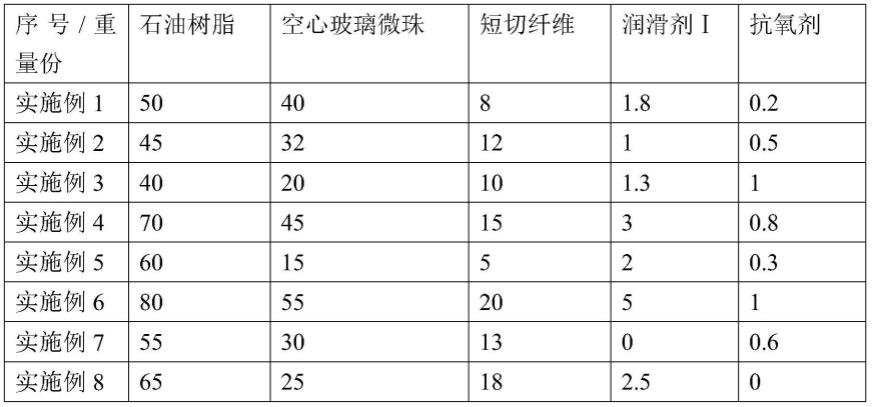

54.表1实施例1-8轻质母粒的原料组成

[0055][0056]

实施例9

[0057]

鞋底橡胶材料的制备,按以下步骤进行:

[0058]

提供实施例1制备的轻质母粒、橡胶和其它添加物,其中橡胶55重量份,其它添加物37重量份,轻质母粒的加入量为橡胶和其它添加物重量之和的20%;

[0059]

其中,橡胶为天然橡胶、丁二烯橡胶和顺丁橡胶的组合物,天然橡胶、丁二烯橡胶和顺丁橡胶的重量比为1:1.2:1.8;其它添加物中,白炭黑20重量份、炭黑8重量份、防喷霜剂luck r-638 8重量份、硬脂酸0.5重量份和防老剂616 0.5重量份;

[0060]

将上述原料进行密炼125

±

5℃,5分钟;硫化成型150

±

5℃,时间5分钟,得到成品。

[0061]

实施例10

[0062]

本实施例所述的鞋底橡胶材料的制备方法,与实施例9不同的是:

[0063]

提供实施例3制备的轻质母粒、橡胶和其它添加物,其中橡胶60重量份,其它添加物40重量份,轻质母粒的加入量为橡胶和其它添加物重量之和的23%,

[0064]

其中,橡胶为天然橡胶、丁二烯橡胶和顺丁橡胶的组合物,所述天然橡胶、丁二烯橡胶和顺丁橡胶的重量比为1:1:2;其它添加物中,白炭黑23重量份、炭黑6重量份、防霜剂pr071-30 10重量份、硬脂酸丁酯0.9重量份和防老剂tmq 0.1重量份。

[0065]

实施例11

[0066]

本实施例所述的鞋底橡胶材料的制备方法,与实施例9不同的是:

[0067]

提供实施例6制备的轻质母粒、橡胶和其它添加物,其中橡胶65重量份,其它添加物45重量份,轻质母粒的加入量为橡胶和其它添加物重量之和的25%,

[0068]

其中,橡胶为天然橡胶和丁二烯橡胶的组合物,所述天然橡胶和丁二烯橡胶的重量比为1:2;其它添加物中,白炭黑25重量份、炭黑10重量份、防吐霜剂5重量份、润滑剂ⅱ1重量份和防老剂1重量份。

[0069]

实施例12

[0070]

本实施例所述的鞋底橡胶材料的制备方法,与实施例9不同的是:

[0071]

提供实施例7制备的轻质母粒、橡胶和其它添加物,其中橡胶50重量份,其它添加物30重量份,轻质母粒的加入量为橡胶和其它添加物重量之和的15%,

[0072]

其中,其它添加物中,白炭黑18重量份、炭黑5重量份、防吐霜剂6重量份、润滑剂ⅱ0.1重量份和防老剂0.9重量份。

[0073]

实施例13

[0074]

本实施例所述的鞋底橡胶材料的制备方法,与实施例9不同的是:

[0075]

提供实施例8制备的轻质母粒、橡胶和其它添加物,其中橡胶52重量份,其它添加物35重量份,轻质母粒的加入量为橡胶和其它添加物重量之和的18%,

[0076]

其中,其它添加物中,白炭黑25重量份、炭黑7重量份、防吐霜剂2重量份、润滑剂ⅱ0.3重量份和防老剂0.7重量份。

[0077]

对比例1

[0078]

鞋底橡胶材料由橡胶体系和空心玻璃微珠组成,橡胶体系的重量份组成为:橡胶55重量份,其它添加物37重量份,空心玻璃微珠的加入量为橡胶体系总质量的10%;

[0079]

制备方法为:将橡胶和其它添加物混合,然后加入空心玻璃微珠,密炼,硫化成型。

[0080]

对比例2

[0081]

鞋底橡胶材料由橡胶体系和发泡剂组成,橡胶体系的重量份组成为:橡胶55重量份,其它添加物37重量份,发泡剂为偶氮二甲酰胺,加入量为橡胶体系总质量的2%;

[0082]

制备方法为:将橡胶和其它添加物在120℃密炼5分钟,然后将发泡剂偶氮二甲酰胺加入前述混料中,硫化成型150

±

5℃,时间5分钟。

[0083]

对比例3

[0084]

鞋底橡胶材料的重量份组成为:橡胶55重量份和其它添加物37重量份;

[0085]

制备方法为:将橡胶和其它添加物在120℃密炼5分钟,硫化成型150

±

5℃,时间5分钟。

[0086]

对比例4

[0087]

本对比例4鞋底橡胶材料与实施例9不同的是:空心玻璃微珠的粒径为30μm。

[0088]

以下为性能检测试验

[0089]

试验对象为:实施例9-13及对比例1-4所得鞋底橡胶材料的如下性能:

[0090]

(1)抗撕裂测试:按照《gb/t529-2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》对试样进行撕裂强度进行测定,试样为裤形试样;

[0091]

(2)耐磨性能检测:按国家标准《gb/t1689-2014硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机)》检测鞋底的耐磨性能,试验温度为23

±

2℃,湿度50

±

10%。

[0092] 比重/g

·

cm-3

耐磨性能/mm3撕裂性能/n

·

mm-1

实施例90.9116741实施例100.8916343实施例110.9216940实施例120.9317440实施例130.9117141对比例10.9232515对比例20.8229817对比例31.2020037对比例40.9521635

[0093]

从上述检测结果可以看出,本发明通过级配空心玻璃微珠调节比重,短切纤维进行补强,在石油树脂中进行分散均匀,所用石油树脂还可以调节橡胶体系粘度并进行一定

程度的补强,所得鞋底橡胶材料的比重降低,同时耐磨性能和抗撕裂性能显著增强,表现出更为优异的综合效果。对比例1直接加入空心玻璃微珠,首先其比重较低在密炼时直接加入会造成分散不均,扬尘严重等问题,再者,空心玻璃微珠的加入会导致力学性能下降,必须有搭配的补强才能够满足橡胶的使用要求。对比例2直接加入发泡剂时调节比重效果明显,但其缺点是工艺控制难度高,容易产生穿孔,导致橡胶的力学性能大幅度下。对比例3为常规的橡胶材料,其比重大,同时耐磨性能和抗撕裂性能也不显著。对比例4是采用单一粒径的空心玻璃微珠,其比重降低,但是耐磨性能和抗撕裂性能较之实施例9有较为明显的下降。综上可知,在橡胶体系中加入本发明轻质母粒的比重以及耐磨性能和抗撕裂性能效果更显著,而且成本低,工艺简单可控。

[0094]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1