一种金属有机盐/聚酰亚胺复合薄膜的制备方法

1.本发明属于石墨膜材料制备技术领域,具体涉及一种金属有机盐催化聚酰亚胺制备石墨膜的方法。

背景技术:

2.聚酰亚胺作为一种综合性能良好的功能高分子材料,具有耐热、耐低温、耐辐射、阻燃和无毒的特性,机械性能优异,尺寸稳定,化学性能稳定并具备生物稳定性。由于其在高温下尺寸稳定,原材料含碳量高且易于脱胶,这些特性使其成为制备石墨导热膜的理想材料。随着5g时代来临,电子设备不断发展,其功耗越来越大,导致设备发热现象更加严重,因此这些设备对于散热的要求也愈加迫切。

3.现有技术中由聚酰亚胺制备的石墨膜,石墨化率低,石墨化温度高,机械性能差,而且散热效果不能满足手机、电脑等设备的散热要求。

技术实现要素:

4.基于上述问题,本发明提供一种有机盐催化聚酰亚胺制备石墨膜的方法,通过在聚酰亚胺中掺杂金属有机盐,从而催化聚酰亚胺制备石墨膜。在保证制备的石墨膜石墨化率高,机械性能好,绝缘性好的同时,提升其散热效果,且能够在一定程度上降低石墨化温度。

5.本发明的技术方案如下:

6.本发明的技术方案之一,一种金属有机盐/聚酰亚胺复合薄膜的制备方法,将金属有机盐与溶剂和二胺、二酐混合进行原位聚合反应,制得溶有金属有机盐的聚酰胺酸溶液;将溶有金属有机盐的聚酰胺酸溶液亚胺化制得金属有机盐/聚酰亚胺复合薄膜。

7.进一步的,所述金属有机盐为乙酰丙酮铁、乙酰丙酮钴或乙酰丙酮镍中的一种;

8.所述溶剂为二甲基乙酰胺、二甲基甲酰胺、二甲基亚砜或n-甲基吡咯烷酮中的一种或几种的混合;

9.所述二胺为4’4-二氨基二苯醚、对苯二胺中的一种或几种;

10.所述二酐为均苯四甲酸二酐、联苯四甲酸二酐、二苯醚二酐中的一种或几种。

11.进一步的,二酐与二胺的质量总和占溶剂质量的15~30%,所述的金属有机盐占二酐与二胺质量总和的0.2~15%。

12.进一步的,所述原位聚合反应在惰性气体保护下进行,反应温度为15~35℃,反应时间为8~72小时;

13.进一步的,所述亚胺化为热亚胺化或化学亚胺化;

14.热亚胺化法是将金属有机盐聚酰胺酸混合溶液浇铸于玻璃板上,于台式匀胶机中以800-1500r/min的转速匀胶15-30s,随后将溶液在90℃加热30分钟脱去溶剂,在250℃和400℃分别加热10分钟,使其完全亚胺化;

15.化学亚胺化法是将金属有机盐聚酰胺酸置于搅拌台下搅拌,缓慢滴加过量的吡啶

作为催化剂加入三乙胺作为脱水剂并在15-50℃条件下反应1-5min,将胶体熔铸于清洁的玻璃板上在70-100℃烘箱中烘干溶剂。

16.本发明的技术方案之二,一种根据上述金属有机盐/聚酰亚胺复合薄膜的制备方法制备得到的金属有机盐/聚酰亚胺复合薄膜。

17.本发明的技术方案之三,上述金属有机盐/聚酰亚胺复合薄膜在制备石墨膜中的应用。

18.本发明的技术方案之四,一种聚酰亚胺石墨膜的制备方法,将上述的金属有机盐/聚酰亚胺复合薄膜进行碳化处理,得到碳化膜;之后对上述碳化膜石墨化,得到聚酰亚胺石墨膜。

19.进一步的,所述碳化过程以2℃/min的加热速率将聚酰亚胺薄膜加热到1200-1500℃然后冷却到室温;所述石墨化过程在氩气氛围将碳化膜以5℃/min的加热速度加热到2600-3200℃后自然冷却。

20.本发明的技术方案之五,一种由上述聚酰亚胺石墨膜的制备方法制备得到的聚酰亚胺石墨膜。

21.本发明的技术方案之六,一种上述聚酰亚胺石墨膜在电子设备散热材料上的应用。

22.与现有技术相比,本发明的有益效果:

23.1)本发明工艺简单,成本低廉,易于实现工业化生产,具有工业化前景。

24.2)本发明在聚酰亚胺薄膜中掺杂的金属有机盐在溶剂中分散度高,从而使得制备的金属有机盐/聚酰亚胺薄膜中金属有机盐分散均匀,能够更好的发挥金属有机盐对聚酰亚胺的催化石墨化作用。

25.3)本发明在聚酰亚胺薄膜中掺杂的金属有机盐促进了聚酰亚胺膜的碳化和石墨化,对石墨膜形成具有催化作用。而且,金属有机盐的加入,提高了石墨膜的石墨化程度与机械性,降低了石墨化温度,提高了石墨晶粒直径。

26.4)本发明在聚酰亚胺薄膜中掺杂的金属有机盐在高温下可完全去除,在聚酰亚胺膜石墨化过程中,金属有机盐随着温度的升高完全去除,在将聚酰亚胺膜石墨化的同时,避免了残留物在石墨膜内造成石墨片层不完整的缺陷。

27.5)本发明制备的金属有机盐/聚酰亚胺复合薄膜的厚度为30-50微米,膜材在经过石墨化收缩30%之后仍然能保持20-30微米的厚度。

28.6)本发明制备的聚酰亚胺石墨化膜具有较高的石墨化率,较高的机械性能,而且具有良好的导热效果,因此可应用于手机、电脑等电子设备的散热材料中。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

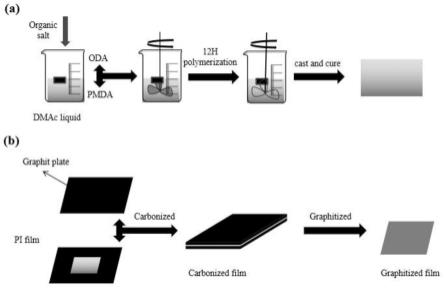

30.图1为本发明金属有机盐/聚酰亚胺薄膜和石墨膜的制备流程图,其中(a)为金属有机盐/聚酰亚胺复合薄膜制备流程图,(b)为聚酰亚胺石墨化制备石墨膜的流程图;

31.图2为实施例1制备的金属有机盐/聚酰亚胺复合膜红外光谱图;

32.图3为实施例1制备的石墨膜电镜图,其中(a)为石墨表面图,(b)为石墨截面图;

33.图4为实施例1的耐弯折测试图

34.图5为实施例1制备的石墨膜xrd谱图;

35.图6为在热源上使用实施例1制备得到的石墨膜和不使用石墨膜的红外热成像图,其中a为热源上没有使用石墨膜的红外热成像图,b为在热源功率相同条件下添加了石墨膜的红外热成像图;

36.图7为实施例1、3~6和对比例1制备的石墨膜导热系数对比图。

37.图8为实施例1及对比例1、对比例2制备的原膜、碳化膜、石墨膜的实物对比图。

具体实施方式

38.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

39.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

40.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

41.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

42.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

43.实施例1

44.石墨膜的制备,步骤如下:

45.步骤1:手套箱通氮气保护;

46.步骤2:称取0.58g乙酰丙酮铁粉末置于100gn’n—二甲基乙酰胺(dmac)中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟;

47.步骤3:称取11.67g 4’4-二氨基二苯醚,将其溶于乙酰丙酮铁的dmac溶液中,再把4’4-二氨基二苯醚溶液置于搅拌台;

48.步骤4:称取13.97g均苯四甲酸二酐,设置搅拌台转速为350r/min,在30分钟内缓慢加完均苯四甲酸二酐,均苯四甲酸二酐在添加过程中与4’4-二氨基二苯醚缓慢反应聚合使得溶液黏度逐渐提高;均苯四甲酸二酐添加完毕后设置转速为80r/min,温度为25℃,继续在氮气氛围下反应8小时,得到乙酰丙酮铁/聚酰胺酸溶液;

49.步骤5:将3.92g三乙胺与0.85g二甲基吡啶在烧杯中混合配成催化剂,称取11.92g乙酰丙酮铁/聚酰胺酸溶液置于搅拌台,在350r/min的转速下将配好的催化剂加入乙酰丙酮铁/聚酰胺酸溶液中快速反应2min后将溶液浇铸于清洁的玻璃板上,在90℃烘箱中烘30min使溶剂挥发,再在200℃烘箱中处理10min,得到金属有机盐/聚酰亚胺薄膜;

50.步骤6:将步骤5制备的金属有机盐/聚酰亚胺薄膜夹在石墨板间,以2℃/min的加热速率将复合薄膜加热到1200℃后冷却到室温,得到碳化膜;

51.步骤7:在氩气氛围将碳化薄膜以5℃/min的加热速度再次加热到2750℃,自然冷却后得到石墨膜。

52.本实施例的制备流程图如图1所示,其中(a)为金属有机盐/聚酰亚胺复合薄膜制备流程图,(b)为聚酰亚胺石墨化制备石墨膜的流程图。

53.对步骤5制备得到的金属有机盐/聚酰亚胺薄膜进行红外光谱仪分析,结果如图2所示,图中,1720cm-1

处出现酰亚胺结构中c=o对称伸缩振动峰,1370cm-1

处出现c—n伸缩振动峰,1089cm-1

处出现c—o特征吸收峰,1241cm-1

处出现c—o—c特征吸收峰,722cm-1

处出现c=o弯曲振动峰。

54.对步骤7制备的石墨膜进行电镜扫描,扫描结果如图3所示,表面图及截面图可以清楚地看到层状石墨烯结构。

55.对步骤7制备的石墨膜进行弯折测试,结果如图4所示,可以看到石墨膜耐弯折超过90

°

,具有较好的机械性能。

56.对步骤7制备的石墨膜进行xrd谱图分析,结果如图5所示,可以看到在26

°

左右出现了尖锐的(002)晶面峰,经过计算其石墨化率高达89%,且较窄的峰宽说明其石墨晶粒较大。

57.将步骤7制备的石墨膜覆盖于稳定功率的热源,并对其进行红外热成像分析,结果如图6所示,(a)为热源上没有使用石墨膜的红外热成像图,中心最高温度为90.2℃。(b)为在热源功率相同条件下添加了石墨膜的红外热成像图,中心最高温度为155.8℃。

58.对步骤7制备的石墨膜进行导热系数测定,结果如图7所示,可以看到石墨膜导热系数为659.3

±

3.4w

·

m-1

k-1

,证明该石墨膜具有良好的导热效果。

59.实施例2

60.石墨膜的制备,步骤如下:

61.同实施例1,区别在于,步骤5中,将3.92g三乙胺与0.85g二甲基吡啶在烧杯中混合配成催化剂,称取11.92g乙酰丙酮铁/聚酰胺酸溶液置于搅拌台,在350r/min的转速下将配好的催化剂加入乙酰丙酮铁/聚酰胺酸溶液中快速反应2min后将溶液浇铸于干净的圆形玻璃片上,于台式匀胶机中以800r/min的转速匀胶15s,随后将溶液在90℃加热30分钟,在250℃和400℃分别加热10分钟。

62.对实施例2制备的金属有机盐/聚酰亚胺薄膜进行红外光谱仪分析,结果和实施例1制备的金属有机盐/聚酰亚胺薄膜红外光谱图一致。证明亚胺化的方法对薄膜的性质不存在影响。

63.实施例3

64.石墨膜的制备,步骤如下:

65.同实施例1,区别在于,步骤2为称取0.68g乙酰丙酮铁粉末置于100gn’n—二甲基

乙酰胺(dmac)中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟;步骤3为称取6.28g对苯二胺,将其溶于乙酰丙酮铁的dmac溶液中,再把对苯二胺溶液置于搅拌台;步骤4为称取8.72g联苯四甲酸二酐,设置搅拌台转速为350r/min,在30分钟内缓慢加完联苯四甲酸二酐,联苯四甲酸二酐在添加过程中与对苯二胺缓慢反应聚合使得溶液黏度逐渐提高。联苯四甲酸二酐添加完毕后设置转速为80r/min继续在氮气氛围下反应8小时。

66.实施例4

67.石墨膜的制备,步骤如下:

68.同实施例1,区别在于,步骤2为称取0.34g乙酰丙酮铁粉末置于100gn’n—二甲基乙酰胺(dmac)中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟;步骤3为称取14.73g对苯二胺,将其溶于乙酰丙酮铁的dmac溶液中,再把对苯二胺溶液置于搅拌台;步骤4为称取15.27g二苯醚二酐,设置搅拌台转速为350r/min,在30分钟内缓慢加完二苯醚二酐,二苯醚二酐在添加过程中与对苯二胺缓慢反应聚合使得溶液黏度逐渐提高。二苯醚二酐添加完毕后设置转速为80r/min继续在氮气氛围下反应8小时。

69.实施例5

70.石墨膜的制备,步骤如下:

71.同实施例1,区别在于,步骤2为称取3.84g乙酰丙酮镍粉末置于100gn’n—二甲基亚砜中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟。

72.实施例6

73.石墨膜的制备,步骤如下:

74.同实施例1,区别在于,步骤2为称取0.05g乙酰丙酮钴粉末置于100g n-甲基吡咯烷酮中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟。

75.对实施例3~6制备的石墨膜进行xrd谱图分析与导热系数测定,结果如表1所示。

76.表1:

[0077] 导热系数(w

·

m-1

k-1

)石墨化率实施例3583.3

±

9.787%实施例4574.1

±

6.387%实施例5384.8

±

5.682%实施例6374.1

±

4.080%

[0078]

结果发现,实施例1和实施例3~6制备的石墨膜得到其导热系数均达到350w

·

m-1

k-1

以上,石墨化率达到80%以上。

[0079]

对比例1

[0080]

石墨膜的制备,步骤如下:

[0081]

同实施例1,区别在于,省略实施例1中的步骤2,制备不含金属有机盐的聚酰亚胺薄膜。

[0082]

对其制备的石墨膜进行xrd谱图分析与导热系数测定,结果显示,其导热系数为22.2

±

0.8,石墨化率为29%

[0083]

对比例2

[0084]

石墨膜的制备,步骤如下:

[0085]

同实施例1,区别在于,步骤2为称取0.58g纯金属镍粉置于100g n’n—二甲基乙酰

胺(dmac)中用磁力搅拌器以350r/min的转速搅拌30分钟后再超声分散30分钟;

[0086]

结果发现,如图8所示,纯金属粉末催化制得的石墨膜虽然具有80%的石墨化率,但是经高温处理后膜材碎裂几乎难以成膜,无法进行进一步表征以及应用。

[0087]

图8为实施例1与对比例1、对比例2的原膜(即实施例1步骤5制备得到的金属有机盐/聚酰亚胺薄膜,对比例1步骤4制备得到的不含金属有机盐的聚酰亚胺薄膜,对比例2步骤5制备得到的金属/聚酰亚胺薄膜)、碳化膜、石墨膜的实物对比图。由图中可以看出:添加了有机金属盐所制备的石墨膜表面平整无缺陷,对比例1的石墨膜表面褶皱,缺陷较多且膜本身较脆,难以进行实际应用,对比例2的膜经高温石墨后碎裂不成膜,无法进行进一步测试。

[0088]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1