一种抗压耐高温CPVC管件及其成型工艺的制作方法

一种抗压耐高温cpvc管件及其成型工艺

技术领域

1.本发明属于cpvc成型技术领域,具体涉及一种抗压耐高温cpvc管件及其成型工艺。

背景技术:

2.cpvc是氯化聚氯乙烯的缩写,也叫过氯乙烯。cpvc具有制造方便来源广泛的优点,通过对聚氯乙烯(pvc)树脂进行氯化反应可以制得,因此也可以认为cpvc是聚氯乙烯树脂的一种重要改性品种。

3.cpvc分子链的结构简单,不含有复杂的活性基团,而且其分子结构中含氯量极高,理论上最高可达73%,常规可达60-70%,因而具有良好的阻燃性能。此外,cpvc材料还具有较好的绝缘性能,因此在电力行业具有广泛的应用前景。例如,cpvc材料常用于制造埋地高压电力电缆保护管。

4.但与此同时,cpvc在生产过程中由于经过氯化反应,反应时除了发生正常的取代反应,也会引发一些副反应,在cpvc分子链中引入不稳定氯、不饱和双键、头-头结构等,导致cpvc材料的热稳定性下降,同时导致cpvc材料的脆性提高。正是由于上述原因,纯cpvc材料制得的管件耐热性能仍有不足。为此,现实中常通过添加碳酸钙、蒙脱土等无机改性添加剂来进一步提高耐热性能,然而该方法对耐热性能的提升比较有限,并且随着无机改性添加剂含量的提高,cpvc材料的延展性进一步下降,脆性进一步增大,导致cpvc管道受压后容易脆性开裂,失去其保护作用。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是要提供一种既具有较高的热稳定性又能承受较大的压力且韧性优异不会脆性开裂的cpvc管道,可以较好地适应埋地高压电力电缆保护管等应用场景。

6.为了达到上述目的,本发明提供的技术方案包括组成和工艺两个方面。

7.(1)组成

8.组成包括cpvc树脂、丁腈橡胶和添加剂,其中添加剂包括热稳定剂甲基锡、协效助剂4-乙氧基苯甲酸乙酯、内润滑剂、外润滑剂和加工助剂。较优选地,内润滑剂为硬脂酸或单硬脂酸甘油酯;外润滑剂为op蜡;加工助剂为acr201。

9.较佳地,上述各成分的配比按照重量计为:

[0010][0011]

上述组成中,cpvc树脂作为主体,其占比远高于其他组分,从而在制得成品后能够较好地保留cpvc树脂本身所具有的良好特性,例如耐化学腐蚀、绝缘、阻燃、低烟雾等。

[0012]

丁腈橡胶是为了提升cpvc树脂的韧性而添加的增韧剂,其与cpvc树脂具有较好的相容性。根据网络增韧机理,丁腈橡胶可以和cpvc树脂构成双连续的互穿网络结构,互穿网络受到冲击时产生形变,从而起到吸能缓冲的作用。因此,随着丁腈橡胶添加量的提升,cpvc树脂的韧性随之改善,主要表现为断裂伸长率的显著提高。同时,丁腈橡胶的添加也会降低材料的熔体黏度,优化加工特性。然而,丁腈橡胶的添加量应严格控制,随着丁腈橡胶含量的增加,cpvc树脂基体的连续性受到影响,成型后刚性明显减弱,主要表现为拉伸强度降低。

[0013]

甲基锡是一种烷基烯热稳定剂,具有良好的安全性和兼容性。由于甲基锡结构中除金属外还具有烷基,因此相较于纯无机化合物稳定剂具有更好的相容性。此外,甲基锡中锡含量较高,因此其提高热稳定性的能力相对于其他烷基烯更强。

[0014]

4-乙氧基苯甲酸乙酯在本方案中是配合丁腈橡胶使用的一种协效助剂。由于在cpvc树脂中添加丁腈橡胶,韧性的提高和刚性的下降是伴随产生的,并且在初始添加阶段刚性的下降相较于韧性的提高更加明显,这使得丁腈橡胶的添加非常难以权衡。本发明研究表明,在cpvc树脂体系中如存在少量协效助剂4-乙氧基苯甲酸乙酯,可以较好地解决上述矛盾,特别是在丁腈橡胶添加量较少的阶段,其改善效应尤其明显。

[0015]

内润滑剂和外润滑剂均是改善体系润滑特性的助剂,良好的润滑特性可以避免物料在加工过程中粘附在设备表面,同时降低设备的负载,避免剪切过热造成cpvc分解。本发明使用op蜡作为外润滑剂,op蜡是一种部分皂化的酯蜡,主要发挥的是外润滑作用,改善聚合物熔体与加工设备金属表面的摩擦,同时也有一定程度的内润滑作用。本发明使用硬脂酸或单硬脂酸甘油酯作为内润滑剂,与cpvc有良好的相容性,可以起到降低cpvc分子间内聚力的作用,缓解内摩擦生热,提高流动性。

[0016]

加工助剂acr201是一种丙烯酸酯类改性助剂,有助于加快熔融,缩短塑化时间,并使产品成型后表面具有良好的光泽度。

[0017]

(2)成型工艺

[0018]

本发明的提供的成型工艺可用于制造抗压耐高温cpvc管件,包括以下步骤:

[0019]

步骤1:将cpvc树脂、丁腈橡胶、添加剂加热并进行预混;

[0020]

步骤2:将预混的物料转移至混炼设备中进行混炼;

[0021]

步骤3:将混炼后的物料转移至挤出机中,经加热塑化后从管状口模挤出,得到

cpvc管件。

[0022]

步骤1中,预混温度应控制在55-115℃范围内。具体的预混过程可采用以下方案,将高速混合机的温度设置为55-65℃,加入cpvc树脂和甲基锡,搅拌6-8min;将高速混合机的温度升高至100-115℃,加入丁腈橡胶、4-乙氧基苯甲酸乙酯、加工助剂,继续搅拌15-20min;再加入内润滑剂、外润滑剂,继续搅拌5-10min后冷却至55-65℃。

[0023]

步骤2中,混炼温度不应超出165-190℃的范围。具体来讲,可以采用双辊开炼机作为混炼设备,设置双辊开炼机前辊温度为185-190℃,后辊温度为180-185℃,混炼时间为6-8min。

[0024]

步骤3中,物料挤出过程所处的温度应控制在180-210℃范围内,具体地,挤出机筒一区温度为:200-210℃,二区温度为:195-205℃,三区温度为:185-195℃,四区温度为:180-185℃,五区温度为:180-185℃;口模一区温度为:195-205℃,二区温度为:190-195℃,三区温度为:180-190℃。挤出机机头压力为:1.8-2.5mpa;牵引速度为:0.07-0.1m/s。

[0025]

有益效果:与现有技术相比,采用本发明提供的成型工艺制得的cpvc管件,在热稳定性、抗拉性、延伸性、抗冲击性方面表现出优异的综合性能,受热不易分解,受拉不易撕裂,受压不易脆性压裂,兼具优良的刚性和韧性,具有十分可观的应用前景,例如可以用作埋地高压电力电缆保护管。

附图说明

[0026]

图1所示为样品的热重分析结果。

[0027]

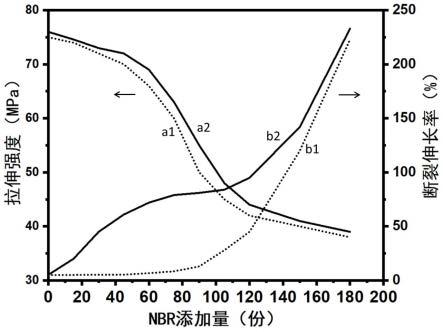

图2所示为不同添加量的nbr对cpvc性能的影响。

[0028]

图3所示为不同添加量的mbs对cpvc性能的影响。

[0029]

图4所示为不同添加量的sbr对cpvc性能的影响。

具体实施方式

[0030]

下面通过具体实施例进一步阐明本发明,这些实施例是示例性的,旨在说明问题和解释本发明,并不是一种限制。

[0031]

组成

[0032]

j-700型cpvc树脂,购自江苏天腾化工有限公司;丁腈橡胶,购自上海正上化工科技有限公司;甲基锡,购自东莞市向远塑胶化工有限公司;4-乙氧基苯甲酸乙酯,购自上海至鑫化工有限公司;硬脂酸,购自山东中旺油脂有限公司;单硬脂酸甘油酯,购自江苏省海安石油化工厂;op蜡,购自巴斯夫中国有限公司;acr201,上海长风化工厂。

[0033]

具体每一实施例中各成分的用量如表1所示。

[0034]

表1

[0035]

组分用量(重量份)实施例1实施例2实施例3cpvc树脂100010001000丁腈橡胶304560甲基锡1012154-乙氧基苯甲酸乙酯246硬脂酸300

单硬脂酸甘油酯045op蜡345acr201182125

[0036]

成型工艺

[0037]

实施例1、2、3均采用以下成型工艺进行制备。

[0038]

步骤1:将cpvc树脂、丁腈橡胶、添加剂加热并进行预混;

[0039]

步骤2:将预混的物料转移至混炼设备中进行混炼;

[0040]

步骤3:将混炼后的物料转移至挤出机中,经加热塑化后从管状口模挤出,得到cpvc管件。

[0041]

步骤1中,将高速混合机的温度设置为58℃,加入cpvc树脂和甲基锡,搅拌6min;将高速混合机的温度升高至115℃,加入丁腈橡胶、4-乙氧基苯甲酸乙酯、加工助剂,继续搅拌15min;再加入内润滑剂、外润滑剂,继续搅拌9min后冷却至60℃。

[0042]

步骤2中,采用双辊开炼机作为混炼设备,设置双辊开炼机前辊温度为185℃,后辊温度为180℃,混炼时间为8min。

[0043]

步骤3中,挤出机筒一区温度为:205

±

2℃,二区温度为:200

±

2℃,三区温度为:190

±

2℃,四区温度为:182

±

2℃,五区温度为:182

±

25℃;口模一区温度为:197

±

2℃,二区温度为:192

±

2℃,三区温度为:185

±

2℃。挤出机机头压力为:1.9mpa;牵引速度为:0.08m/s。

[0044]

性能检测

[0045]

样品的拉伸性能检测根据标准gb/t1040-2006《塑料拉伸性能的测定》进行。将样品裁成长度为50mm哑铃型c型样条,在万能试验机上进行拉伸测试,拉伸速率50mm/min。每一实验例测试五次。

[0046]

样品的冲击强度检测根据标准gb/t1043-1993《硬质塑料简支梁冲击试验方法》进行。将样品裁成长80mm

×

宽10mm的标准冲击样条,测量厚度并用缺口制样机制备深度2mm的v形缺口。测试采用塑料摆锤冲击试验机,其摆锤满载能量2.75j。每一实验例测试五次。

[0047]

样品的热稳定性采用热重分析进行表征。裁取10mg样品置于热天平中在氮气氛围下进行tg测试,在25-400℃范围内以10℃/min的升温速率进行检测,氮气流量为60ml/min。

[0048]

结果与讨论

[0049]

表2列示了各实施例制得的样品的性能,各样品均表现出优异的抗拉性能和延伸性能,同时还具有良好的抗冲击性能。尤其是能够兼顾较高的拉伸强度和较高的断裂伸长率,是常规cpvc材料所不具备的。

[0050]

表2

[0051]

[0052]

图1所示为各实施例制得的样品的tg曲线,其中,曲线a对应实施例1,曲线b对应实施例2,曲线c对应实施例3。从图中可见,实施例1、2、3的样品都具有优异的稳定性,当温度超过300℃时开始出现明显的失重,并且随着热稳定剂用量的增加,失重速率减缓且失重量减小。

[0053]

图2所示是以实施例2为基础采用控制变量法研究丁腈橡胶(nbr)添加量对产品性能影响的实验结果。其中,曲线a1和b1是在4-乙氧基苯甲酸乙酯的添加量为0条件下的实验结果,随着丁晴橡胶添加量的逐渐增大,材料的拉伸强度逐渐下降,断裂伸长率逐渐升高,但当断裂伸长率有明显改善时,拉伸强度的下降已经非常明显。图2中,曲线a2和b2是在4-乙氧基苯甲酸乙酯的添加量为4份条件下的实验结果,随着丁晴橡胶添加量的逐渐增大,同样表现为材料的拉伸强度逐渐下降断裂伸长率逐渐升高的趋势,拉伸强度的下降趋势在整体有小幅改善;但断裂伸长率的提高却表现地十分敏感,尤其是在丁晴橡胶含量较低的情况下,断裂伸长率较4-乙氧基苯甲酸乙酯添加量为0的条件显著提高。正是由于该变化,使得在使用丁晴橡胶对cpvc树脂进行改性时,可以选择较低含量的丁晴橡胶,即1000份cpvc树脂对应30-60份丁晴橡胶,这样既能得到较高的拉伸强度(70mpa左右),也能得到较高的断裂伸长率(50-75%左右)。

[0054]

本发明进一步研究了其他弹性体对cpvc树脂的改性作用。图3所示是以实施例2为基础,使用mbs树脂替换丁腈橡胶,采用控制变量法研究mbs树脂添加量对产品性能影响的实验结果。mbs树脂是一种三元共聚物弹性体,其结构中含有甲基丙烯酸甲酯、丁二烯、苯乙烯分子链片段,对cpvc树脂具有增韧改性作用。图3中,曲线a1和b1是在4-乙氧基苯甲酸乙酯的添加量为0条件下的实验结果,随着mbs树脂添加量的逐渐增大,材料的拉伸强度逐渐下降,断裂伸长率逐渐升高,并且其在初始添加阶段对拉伸强度的提升相较于丁腈橡胶更加明显,但拉伸强度与断裂伸长率之间仍然无法兼顾。图3中,曲线a2和b2是在4-乙氧基苯甲酸乙酯的添加量为4份条件下的实验结果,随着mbs树脂添加量的逐渐增大,表现为拉伸强度逐渐下降和断裂伸长率逐渐升高。对比曲线a1和a2可知,拉伸强度的下降相较于原有趋势未得到改善,反而在随着mbs树脂添加量的增大而更加明显。对比曲线b1和b2可知,断裂伸长率虽然在90-150份的添加区间稍有提高,但是这一阶段的拉伸强度已经显著降低,两者仍然无法兼顾。

[0055]

图4所示是以实施例2为基础,使用丁苯橡胶(sbr)替换丁腈橡胶,采用控制变量法研究sbr树脂添加量对产品性能影响的实验结果。sbr树脂是聚苯乙烯丁二烯共聚物,其物化性能与加工性能接近于天然橡胶,具有一定的增韧改性作用。图4中,曲线a1和b1是在4-乙氧基苯甲酸乙酯的添加量为0条件下的实验结果,随着sbr树脂添加量的逐渐增大,材料的拉伸强度下降更加明显,断裂伸长率的升高也更加缓慢。图4中,曲线a2和b2是在4-乙氧基苯甲酸乙酯的添加量为4份条件下的实验结果。通过对比曲线a1和a2,对比曲线b1和b2可知,在cpvc-sbr体系中,4-乙氧基苯甲酸乙酯的作用十分有限,甚至随着sbr树脂含量的增加而表现一定程度的负面效应。

[0056]

结论

[0057]

本发明实施例1、2、3制得的样品,在热稳定性、抗拉性、延伸性、抗冲击性方面表现出优异的综合性能,受热不易分解,受拉不易撕裂,受压不易脆性压裂,兼具优良的刚性和韧性,具有十分可观的应用前景,例如可以用作埋地高压电力电缆保护管。

[0058]

按照本发明的制备工艺和原料配比是样品获得优异的综合性能的关键,尤其是样品能够兼顾较高的抗拉性和延伸性,主要归因于主体材料cpvc树脂、增韧剂丁腈橡胶、协效助剂4-乙氧基苯甲酸乙酯的相互配合和支持。

[0059]

主体材料cpvc树脂、增韧剂丁腈橡胶、协效助剂4-乙氧基苯甲酸乙酯之间的配合关系具有选择性和特异性,在cpvc-mbs、cpvc-sbr等类似体系中未取得类似效果。

[0060]

以上实施方式是示例性的,其目的是说明本发明的技术构思及特点,以便熟悉此领域技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1